Способ получения износостойкой рабочей поверхности деталей почвообрабатывающих машин

Иллюстрации

Показать всеИзобретение может быть использовано в сельскохозяйственном машиностроении для повышения износостойкости поверхностей деталей почвообрабатывающих машин путем сварки плавлением. На рабочую поверхность детали наплавляют износостойкий присадочный материал в виде параллельных друг другу полос с толщиной слоя 2-4 мм под прямым углом к направлению перемещения рабочей поверхности детали на расстоянии друг от друга не более 15-кратной толщины слоя. Наплавленные полосы могут быть выполнены в виде чередующихся отрезков разной длины на расстоянии друг от друга не менее ширины наплавленной полосы или в виде одинаковых отрезков на расстоянии друг от друга от 1 до 3 размеров их ширины, или в виде отрезков длиной, равной их ширине, расположенных на расстоянии друг от друга, равном их ширине, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности. Изобретение позволяет снизить скорость изнашивания основного и наплавленного металла за счет уменьшения трения при взаимодействии почвы с рабочей поверхностью. 3 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области сельскохозяйственного машиностроения, в частности к способам нанесения износостойких покрытий на поверхности деталей почвообрабатывающих машин с использованием сварки плавлением.

Известен способ нанесения на деталь износостойких покрытий (патент РФ №2184639 В23K 9/04), включающий наплавку износостойкого присадочного материала большей плотности, чем основной металл детали, при котором проплавление детали осуществляют по линиям армирования на всю глубину с созданием сжимающих напряжений при охлаждении детали.

Недостатками данного способа являются коробление детали из-за глубокого проплавления рабочей поверхности, что увеличивает трудоемкость механической обработки для получения ее необходимых размеров и шероховатости, а также высокая скорость изнашивания основного металла в промежутках между линиями армирования.

Наиболее близким аналогом к заявленному изобретению относится способ упрочнения лемехов плугов из среднеуглеродистых и высокоуглеродистых сталей при котором в качестве наплавляемого материала используют малоуглеродистый электродный материал, который наплавляют на рабочую поверхность в виде параллельных друг другу валиков, каждый последующий из которых наносят со скоростью, обеспечивающей образование закалочной структуры, после остывания предыдущего (патент РФ №2274526 В23K 9/04, В23Р 6/00).

Недостатком данного способа является высокая скорость изнашивания основного и наплавленного металла.

Задача изобретения - снижение скорости изнашивания основного и наплавленного металла путем уменьшения трения при взаимодействии почвы с рабочей поверхностью детали.

Поставленная задача решается за счет того, что в способе получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающем наплавку на рабочую поверхность детали износостойкого присадочного материала в виде параллельных друг другу полос, расположенных на расстоянии друг от друга, наплавку полос выполняют толщиной слоя 2-4 мм с нанесением под прямым углом к направлению перемещения рабочей поверхности детали на расстоянии друг от друга не более 15-кратной толщины слоя.

Наплавку полос на рабочей поверхности детали выполняют в виде чередующихся отрезков разной длины, расположенных на расстоянии друг от друга не менее ширины наплавленной полосы, или в виде одинаковых отрезков, расположенных на расстоянии друг от друга от 1 до 3 размеров их ширины, или в виде отрезков длиной, равной их ширине, расположенных на расстоянии друг от друга, равном их ширине, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности.

Перед наплавкой рабочую поверхность детали устанавливают под острым углом к вертикали, вдоль наплавляемой полосы перпендикулярно направлению перемещения рабочей поверхности закрепляют подложку, и выполняют наплавку над подложкой в горизонтальном положении.

На рабочую поверхность детали устанавливают форму для наплавки полосы, в которую засыпают присадочный порошок, уплотняют его и производят наплавку с подачей основного присадочного материала.

Новые существенные признаки:

1. Наплавку полос выполняют толщиной слоя 2-4 мм с нанесением под прямым углом к направлению перемещения рабочей поверхности детали на расстоянии друг от друга не более 15-кратной толщины слоя.

2. Наплавку полос на рабочей поверхности детали выполняют в виде чередующихся отрезков разной длины, расположенных на расстоянии друг от друга не менее ширины наплавленной полосы, или в виде одинаковых отрезков, расположенных на расстоянии друг от друга от 1 до 3 размеров их ширины, или в виде отрезков длиной, равной их ширине, расположенных на расстоянии друг от друга, равном их ширине, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности.

3. Перед наплавкой рабочую поверхность детали устанавливают под острым углом к вертикали, вдоль наплавляемой полосы перпендикулярно направлению перемещения рабочей поверхности закрепляют подложку, и выполняют наплавку над подложкой в горизонтальном положении.

4. На рабочую поверхность детали устанавливают форму для наплавки полосы, в которую засыпают присадочный порошок, уплотняют его и производят наплавку с подачей основного присадочного материала.

Перечисленные новые существенные признаки в совокупности с известными необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Техническим результатом является снижение скорости изнашивания основного и наплавленного металла путем рыхления приповерхностного слоя почвы в активной зоне трения рабочей поверхности детали.

Наплавка полос толщиной слоя 2-4 мм обеспечивает необходимую глубину рыхления приповерхностного слоя почвы, достаточную для уменьшения ее плотности и связности в активной зоне трения рабочей поверхности деталей.

Наплавка полос с нанесением под прямым углом к направлению перемещения рабочей поверхности детали ограничивает возможность формирования в контактном слое почвы сдвигающего усилия вдоль наплавленных полос и промежутков основного металла между ними, что снижает путь трения абразивных частиц при взаимодействии с основным и наплавленным металлом.

Ограничение максимального расстояния между соседними полосами 15-кратной толщиной наплавленного слоя определяет необходимую частоту деформаций приповерхностного слоя почвы путем циклического повышения нормального давления в этом слое при взаимодействии с рабочей поверхностью деталей.

Циклическое повышение нормального давления почвы в области приповерхностного слоя, примыкающей к боковой поверхности полос в направлении перемещения, обусловлено уплотнением контактного слоя почвы при ее торможении на толщину наплавленных полос.

При напряжениях, превышающих предел прочности почвы в области пересечения поверхности наплавленных полос, увеличивается объем скалывания частиц, что уменьшает связность и плотность почвы в направлении перемещения с основным металлом, расположенным в промежутках между соседними полосами. При динамическом ударе приповерхностного слоя почвы с боковой поверхностью наплавленных полос происходит интенсивное развитие трещин, которое сопровождается резанием и сколом частиц в переходных сечениях боковой поверхности полос.

С противоположной стороны наплавленного слоя в области снижения нормального давления почвы, примыкающей к тыльной стороне боковой поверхности полос, образуются зоны застоя почвенных частиц на основном металле, которые характеризуются минимальным трением с поверхностью основного металла.

При взаимодействии с основным металлом за пределами зон уплотнения и застойных зон менее связные частицы почвы совершают смешанное относительное перемещение, включающее скольжение, качение, вращение и перекатывание абразивных частиц, что уменьшает их трение с основным металлом.

Перечисленные признаки в совокупности позволяют уменьшить скорость изнашивания рабочей поверхности детали путем снижения связности и плотности контактного слоя почвы.

Наплавка полос на рабочую поверхность детали в виде чередующихся отрезков разной длины, расположенных на расстоянии друг от друга не менее ширины наплавленной полосы, или в виде одинаковых отрезков, расположенных на расстоянии друг от друга от 1 до 3 размеров их ширины, или в виде отрезков длиной, равной их ширине, расположенных на расстоянии друг от друга, равном их ширине, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности позволяет регулировать степень рыхления контактного слоя почвы в зависимости от ее механического состава, плотности и влажности, а также выполняемых технологических операций при ее обработке, определяющих интенсивность трения рабочей поверхности деталей.

Расположение отрезков полос в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения обеспечивает условия для рыхления контактного слоя почвы по всей ширине рабочей поверхности детали.

Установка рабочей поверхности детали перед наплавкой под острым углом к вертикали с закреплением подложки вдоль наплавляемой полосы перпендикулярно направлению перемещения рабочей поверхности и выполнение наплавки над подложкой в горизонтальном положении позволяют создавать форму поперечного сечения наплавляемой полосы и ее боковой поверхности, которые увеличивают степень приповерхностного рыхления контактного слоя почвы в направлении ее перемещения.

По одному из вариантов на рабочую поверхность детали устанавливают форму для наплавки полосы, в которую засыпают присадочный порошок, уплотняют его и производят наплавку по слою порошка подачей основного присадочного материала.

Таким образом выполняют отрезки полос с острыми кромками и углами по периметру, повышающими степень рыхления контактного слоя почвы путем срезания и скола частиц.

Использование износостойкого металлического порошка в качестве дополнительного присадочного материала повышает износостойкость наплавленных полос в сочетании с наплавкой основного присадочного материала. Уплотнение порошка повышает его связность, что снижает распыление мелкодисперсного порошка давлением электрической дуги и его потери при подаче основного присадочного материала.

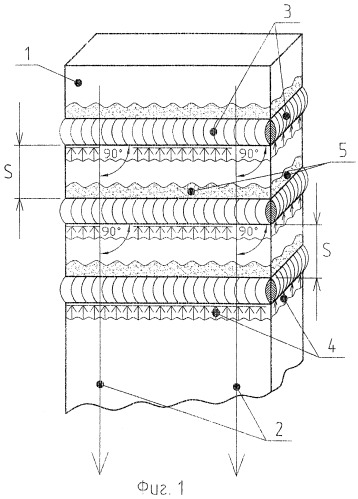

На фиг.1 схематично изображено расположение полос, наплавленных под прямым углом к направлению перемещения рабочей поверхности пятки полевой доски корпуса плуга.

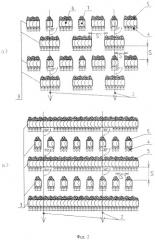

На фиг.2 схематично изображено расположение полос при нанесении на рабочую поверхность детали в виде чередующихся отрезков разной длины на расстоянии друг от друга не менее ширины наплавленной полосы.

На фиг.3 схематично изображено расположение полос при нанесении на рабочую поверхность детали в виде одинаковых отрезков на расстоянии друг от друга от 1 до 3 размеров их ширины.

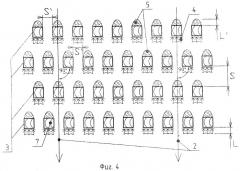

На фиг.4 схематично изображено расположение полос при нанесении на рабочую поверхность детали в виде отрезков длиной, равной их ширине, на расстоянии друг от друга, равном их ширине.

На фиг.5 схематично изображено расположение рабочей поверхности детали, установленной под острым углом γ к вертикали при наплавке полос с использованием подложки.

На фиг.6 схематично изображены формы для выполнения отрезков полос путем наплавки по слою дополнительного присадочного материала в виде мелкодисперсного порошка.

На рабочей поверхности 1 пятки полевой доски корпуса плуга (на фиг. не показан) параллельно друг другу на расстоянии S друг от друга не более 15-кратной толщины слоя под прямым углом к направлению 2 перемещения рабочей поверхности путем наплавки наносят износостойкий присадочный материал в виде полос 3 толщиной слоя 2-4 мм

В направлении 2 перемещения рабочей поверхности 1 детали в области, примыкающей к боковой поверхности наплавленных полос 3, в контактном слое почвы формируются зоны 4 повышения нормального давления почвы и застойные зоны 5 длиной L и L' соответственно.

Наплавку на рабочую поверхность 1 полос 3, состоящих из отрезков 6 и/или 7 выполняют в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения 2.

Рабочую поверхность 1 детали устанавливают под острым углом γ к вертикали, вдоль наплавляемой полосы 3 перпендикулярно направлению 2 перемещения рабочей поверхности закрепляют подложку 8. Наплавку полос 3 в виде отрезков 6 и/или 7, или полос 3 непрерывной длины на рабочей поверхности 1 выполняют над подложкой 8 в горизонтальном направлении.

Каплевидная форма отрезков 6 и/или 7, или полос 3 непрерывной длины в поперечном сечении формируется в виде прямоугольного треугольника 9, в зависимости от длины катетов которого и формы ее боковой поверхности в направлении перемещения получают необходимую длину L зоны 4 повышения нормального давления и длину L' застойной зоны 5 почвенных частиц, определяющих степень приповерхностного рыхления контактного слоя почвы.

На рабочую поверхность 1 детали устанавливают форму 10 для отрезков 6 и/или 7 наплавляемой полосы 3. В форму 10 засыпают мелкодисперсный присадочный порошок 11, уплотняют его и производят наплавку подачей основного присадочного материала 12.

Наплавка на рабочую поверхность 1 полос 3 износостойкого присадочного материала толщиной слоя 2-4 мм с нанесением под прямым углом к направлению 2 перемещения рабочей поверхности 1 детали на расстоянии S друг от друга не более 15-кратной толщины слоя снижает трение контактного слоя почвы с основным и наплавленным металлом.

При этом обеспечивается необходимая глубина приповерхностного рыхления почвы, достаточная для уменьшения плотности и связности частиц в контактном слое путем формирования в области, примыкающей к боковой поверхности наплавленных полос 3 зон 4 повышения нормального давления и застойных зон 5, уменьшающих скорость перемещения частиц в контактном слое и площадь фактического контакта частиц при трении почвы с поверхностью основного металла.

Снижение связности и плотности почвы в контактном слое путем резания и скола частиц при напряжениях, превышающих предел прочности почвы, приводит к уменьшению суммарных сил трения с рабочей поверхностью детали по сравнению с иным расположением полос или при их полном отсутствии.

Наплавка полос 3 на рабочей поверхности 1 детали в виде чередующихся отрезков 6 и/или 7 (фиг.2, 3, 4), расположенных в шахматном порядке, с перекрытием расстояния S' между отрезками соседних полос в направлении перемещения 2 увеличивает в приповерхностном слое интенсивность зарождения и развития трещин и степень рыхления почвы, обеспечивая в активной зоне трения рабочей поверхности детали снижение связности и плотности почвы.

Для наплавки полос 3 на рабочую поверхность 1, в том числе, обладающую кривизной, рабочую поверхность 1 устанавливают под острым углом γ к вертикали. Перпендикулярно направлению перемещения рабочей поверхности 1, вдоль наплавляемой полосы 3 закрепляют подложку 8. Наплавку полос 3 выполняют над подложкой 8 в горизонтальном направлении с получением каплевидной формы 9 поперечного сечения наплавленной полосы 3, что достигается за счет смещения расплавленного металла на подложку 8 под действием сил тяжести сварочной ванны. При этом каплевидная полоса 3 в поперечном сечении представляет собой прямоугольный треугольник, острые углы и длину катетов которого изменяют путем регулирования острого угла γ между рабочей поверхностью 1 и вертикалью. Расположение подложки 8 в горизонтальном направлении обеспечивает одинаковое поперечное сечение и форму боковой поверхности по длине наплавленных полос 3 и одинаковую степень рыхления контактного слоя почвы.

Для получения заданных размеров отрезков (6, 7) полос 3, выдержки расстояния S' между отрезками (6, 7) по длине полосы 3 и между полосами 3 в направлении перемещения рабочей поверхности 1, на рабочую поверхность 1 устанавливают форму 10 для отрезков (6, 7) полос, в которую насыпают присадочный порошок 11, уплотняют его и производят наплавку с подачей основного присадочного материала 12.

Применение формы 10 обеспечивает получение заданного шахматного порядка с перекрытием расстояния S' между отрезками (6, 7) соседних полос в направлении перемещения рабочей поверхности 1 и равномерную толщину наплавленной полосы 3 с получением острой верхней кромки по ее периметру, что способствует более качественному рыхлению приповерхностного слоя почвы путем срезания и скола частиц в области взаимодействия с рабочей поверхностью 1 детали.

1. Способ получения износостойкой рабочей поверхности деталей почвообрабатывающих машин, включающий наплавку на рабочую поверхность детали износостойкого присадочного материала в виде параллельных друг другу полос, расположенных на расстоянии друг от друга, отличающийся тем, что наплавку полос выполняют толщиной слоя 2-4 мм с расположением под прямым углом к направлению перемещения рабочей поверхности детали на расстоянии друг от друга не более 15-кратной толщины слоя.

2. Способ по п.1, отличающийся тем, что наплавку полос на рабочую поверхность детали выполняют в виде чередующихся отрезков разной длины, расположенных на расстоянии друг от друга не менее ширины наплавленной полосы, или в виде одинаковых отрезков, расположенных на расстоянии друг от друга от 1 до 3 размеров их ширины, или в виде отрезков длиной, равной их ширине, расположенных на расстоянии друг от друга, равном их ширине, в шахматном порядке с перекрытием расстояния между отрезками соседних полос в направлении перемещения рабочей поверхности.

3. Способ по п.1, отличающийся тем, что перед наплавкой рабочую поверхность детали устанавливают под острым углом к вертикали, вдоль наплавляемой полосы перпендикулярно направлению перемещения рабочей поверхности закрепляют подложку и выполняют наплавку над подложкой в горизонтальном положении.

4. Способ по п.1, отличающийся тем, что на рабочую поверхность детали устанавливают форму для наплавки полосы, в которую засыпают присадочный порошок, уплотняют его и производят наплавку присадочным материалом.