Легкие цементные панели, армированные волокном

Иллюстрации

Показать всеИзобретение относится к легкой армированной волокном цементной панели (варианты) и способу ее изготовления. Изобретение может найти применение в строительной индустрии. Технический результат - повышение изломостойкости при изгибе. Армированная легкая размерно-стабильная панель, имеющая удельный вес 60-85 фунтов/фут3 - 961-1360 кг/м3 и прочность на изгиб от около 750 до 1180 psi включает: непрерывную фазу, полученную от отверждения водной смеси цементной композиции, при этом цементная композиция включает, исходя из сухой основы, 35-70% мас. реактивного порошка, 20-50% мас. легкого наполнителя, 0% стеклянных волокон и 0,5-5,0% мас. поливинилспиртовых волокон, причем непрерывная фаза армирована поливинилспиртовыми волокнами и содержит легкий наполнитель, имеющий частицы с удельным весом от 0,02 до 1,00 г/мл и средний размер диаметра частиц от 50 до 250 мкм и/или размер диаметра частиц находится в интервале от 10 до 500 мкм, где поливинилспиртовые волокна имеют диаметр от около 10 до 400 мкм (микрометров) и длину от около 0,1 до 1 дюйма (от 2,5 до 25,4 мм) и модуль упругости волокна 20-50 ГПа. В другом варианте армированная легкая размерно стабильная панель имеет удельный вес - 60-75 фунтов, диаметр поливинилспиртовых волокон - от около 10 до 400 мкм. Способ изготовления указанной панели включает размещение в форме для панели водной смеси цементной композиции, содержащей, из расчета на сухую массу, от 40 до 95% мас. цемента, при этом непрерывная фаза указанной композиции равномерно армирована поливинилспиртовыми волокнами и содержит равномерно распределенный легкий наполнитель, имеющий частицы с удельным весом от 0,02 до 1,00 г/л, причем поливинилспиртовые волокна имеют диаметр от около 10 до 400 мкм (микрометров), длину от около 0,1 до 1 дюйма (от 2,5 до 25,4 мм) и измеренный модуль упругости 20-50 ГПа, и отверждение водной смеси для формирования панели. Изобретение развито в зависимых пунктах формулы изобретения. 3 н. и 26 з.п. ф-лы, 13 табл., 9 ил.

Реферат

Область техники, к которой относится изобретение

Данное изобретение в общем относится к легким панелям, пригодным для применения в качестве кровельных элементов, рамочных и обшивочных элементов, стеновых элементов и подстилочных элементов для монтажа законченных полов в жилых и других конструктивных типах зданий, имеющих значительно улучшенную изломостойкость при изгибе благодаря использованию волокон из поливинилового спирта (ПВС), обладающих исключительными свойствами при армировании. Более конкретно изобретение относится к панелям, которые могут выдерживать ударные нагрузки, вызываемые градом или другими объектами.

Технический уровень изобретения

Цементные панели использовались в строительной промышленности для изготовления внутренних и наружных стен жилых и/или коммерческих сооружений. Преимущества таких панелей включают влагостойкость, сравнимую с влагостойкостью стандартных стеновых плит на основе гипса. Однако недостатком таких общеизвестных панелей является их недостаточная изломостойкость при изгибе в такой степени, что такие панели могут быть сравнимы с панелями (если они не прочнее) на основе древесины, такими как панели из клееной фанеры или из ориентированных древесных вставок (ОДВ).

Строительные конструкции во время своего срока службы подвергаются самым различным ударным нагрузкам (например, повреждениям градом или повреждениям от падающих на здания объектов во время торнадо или урагана). Не все обшивочные панели зданий имеют достаточную прочность, чтобы выдержать такие ударные нагрузки. Там, где необходимо продемонстрировать стойкость к ударной нагрузке, обшивочные панели испытываются для определения ударной нагрузки, которую может выдержать панель без возникновения дефектов.

Изломостойкость при изгибе, определяемая в данном описании, измеряется как равная общей площади при нагрузке на изгиб, зависящей от кривой прогиба гибкого образца, нагруженного для четырехточечного изгиба.

Изломостойкость при изгибе определяется как общая площадь при нагрузке, зависящая от кривой прогиба гибкого образца, нагруженного для четырехточечного изгиба в соответствии с методом испытаний по ASTM C947.

Панели на основе древесины, достигающие значительной изломостойкости при изгибе, обычно являются панелями из клееной фанеры или из ориентированных древесных вставок, состоящих из кусков дерева, которые склеены между собой. Такие панели могут обеспечивать изломостойкость при изгибе, но каждая является горючей и ни одна из них не является долговечной, когда она подвергается воздействию воды. Панели, изготовленные из гидравлического цемента, являются водостойкими, но они гораздо тяжелее древесных панелей и обладают недостаточной изломостойкостью при изгибе. Полагают, что в настоящее время не имеется панели, которая обладала бы изломостойкостью при изгибе, как у панели по настоящему изобретению, при этом, не имея недостатков, присущих панелям из клееной фанеры или из ориентированных древесных вставок.

Кроме того, потребность в цементных панелях с конфигурациями, которые ведут себя в строительных конструкциях таким же образом, как панели из клееной фанеры или из ориентированных древесных вставок, означает, что такие панели могут крепиться гвоздями, резаться и обрабатываться с использованием обычных пил и других обычных инструментов плотников. Желательно также, чтобы цементные строительные панели имели низкий удельный вес, чтобы легче было обращаться с ними.

Панели должны резаться циркулярными пилами, используемыми для резки дерева.

Панели должны прикрепляться к рамам гвоздями или шурупами.

Панели должны быть стабильными по размерам при воздействии на них воды, т.е. расширяться как можно меньше, предпочтительно меньше 0,1% при измерении по ASTM C 1185.

Панели не должны биодеградироваться или подвергаться воздействию насекомых или гниению.

Панели должны обеспечивать связываемую основу для систем внешней отделки.

После отверждения в течение 28 дней прочность на изгиб панели толщиной 0,5 дюйма (12,7 мм), имеющей удельный вес от 60 фунт/фут3 (961 кг/м3) до 75 фунт/фут3 (1200 кг/м3), составляет по меньшей мере 750 psi (5,2 МПа) и предпочтительно больше 1000 psi (6,9 МПа), как измерено по ASTM C 947.

Должно быть ясно, что доступные в настоящее время продукты и композиты на основе цемента и древесины соответствуют некоторым, но не всем, приведенным выше характеристикам. В частности, имеется потребность в улучшенных панелях на основе цемента, которые будут легкими, иметь повышенную изломостойкость при изгибе и превосходить возможности используемых в настоящее время панелей на основе цемента и древесины в отношении негорючести и водостойкости.

Хотя стеклянные волокна используются для армирования цемента, они, как известно, со временем теряют прочность, так как стекло подвергается воздействию извести, присутствующей в отвержденном цементе. Это в некоторой степени можно нейтрализовать нанесением покрытия на стеклянные волокна или использованием специального стекла, стойкого к щелочам. Были предложены другие волокна для армирования цемента, такие как металлические волокна, древесные и другие целлюлозные волокна, углеродные или полимерные волокна. В колонке 10, строках 1-6 говорится: «Хотя они не обеспечивают прочность, эквивалентную стеклянным волокнам, имеется возможность включить некоторые полимерные волокна в панели по изобретению. Такие полимерные волокна, например, полипропиленовые, полиэтиленовые, полиакрилнитриловые и волокна из поливинилового спирта менее дорогие, чем стеклянные волокна, устойчивые к щелочам и не подвержены воздействию извести».

В патенте США № 6241815 Бонена (Bonen), представленном в данном описании в качестве ссылки, раскрыта композиция для использования в строительных материалах, которая может заменить высококачественный бетон, заделочные материалы, связующие компаунды и т.п., например, в таких как несущие блоки или панели, которая содержит схватываемый сульфат кальция, предпочтительно полугидрат, портландцемент, мелкодисперсный пуццолановый материал, известь и заполнитель, необязательно включающий другие добавки. Отношение объема заполнителя к объему вместе взятых сульфата кальция, портландцемента, пуццоланового материала и извести (цементного связующего) равно или больше 2/1. Панели, изготовленные из данной композиции, используются особенно тогда, когда они подвержены воздействию воды, так как имеют хорошую стабильность размеров.

В патенте США 4199366 А Шеффера и др. (Schaefer) раскрыт армированный волокнами похожий на цемент материал, имеющий короткие волокна из поливинилового спирта в количестве по меньшей мере 2% объемных от общего объема материала. Такие волокна имеют удлинение до разрыва от около 4 до 8% и модуль больше 130 г/dtex. Также раскрыт способ получения материала. В патенте США 4306911А Гордона и др. (Gordon) раскрыт способ изготовления гидравлически получаемого схватываемого материала, армированного волокнами. В патенте США 4339273А Мейера и др. (Meier) раскрыты способ получения гидравлически схватываемой композиции, армированной волокном, полученная композиция и ее применение. В патенте США 5298071A Вондрана (Vondran) раскрыта волоконногидратируемая цементная композиция, содержащая равномерную дисперсию измельченного волокна в гидратируемом цементном порошке. В патенте США 6528151 В1 Шаха и др. (Shah) раскрыт экструдированный цементный матричный композит, армированный волокном и изготовленный смешиванием цемента, воды, растворимого в воде связующего и сравнительно коротких прерывистых армирующих волокон, предпочтительно коротких волокон из поливинилового спирта, для обработки экструдируемой смеси, последующей экструзией смеси в заданной форме и отверждением цемента. В патенте США 6723162 В1 Чейрези и др. (Cheyrezy) раскрыты бетон, содержащий органические волокна, диспергированные в цементной матрице, бетонная цементная матрица и премиксы. В некоторых примерах патента используются волокна из поливинилового спирта. В патенте США 2002/0019464 А1 Ли и др. (Li) раскрыты цементные композиты, армированные короткими волокнами, которые являются самоуплотняющимися и могут быть изготовлены добавлением гидрофильных полимерных волокон к цементной композиции, содержащей полимерный загуститель и суперпластификатор. В «Fracture Toughness of Microfiber Reinforced Cement Composites”, Nelson et al., J. Mat.Civil. Eng., Sept./Oct. 2002, раскрыты результаты испытаний на изломостойкость при изгибе, проводимых на тонких пленках из цементных композитов, армированных полипропиленовыми (ПП), поливинилспиртовыми (ПВС) и тонкими целлюлозными волокнами в воздушно-сухих условиях. Однако цементные продукты по этим ссылкам имеют высокий удельный вес. Другими словами, отражающие уровень техники современные панели на основе цемента, армированные волокнами из ПВС, как указано в приведенных ссылках, являются панелями с высоким удельным весом, а не легкими панелями.

В патентной заявке США с серийном номером 10/666294, приведенной в данном описании в качестве ссылки, раскрыт многослойный способ изготовления строительных цементных панелей (СЦП или СЦП панелей) и СЦП, изготовленные по указанному способу. После одного из первоначальных осаждений свободно распределенных рубленых волокон или слоя суспензии на подвижную ленту, волокна осаждаются на слой суспензии. Также в ней раскрыта строительная цементная панель (СЦП), изготовленная по указанному способу, и устройство, приемлемое для изготовления строительных цементных панелей в соответствии с указанным способом.

Сущность изобретения

Настоящее изобретение относится к цементной композиции, армированной волокнами из поливинилового спирта (ПВС), для получения чрезвычайно прочных легких композитов на основе цемента. Указанная композиция является смесью неорганического связующего, легких наполнителей и предпочтительных типов ПВС волокон. Оказалось, что комбинация материалов по изобретению способствует получению легких композитов на основе цемента, обладающих значительной изломостойкостью (способностью к поглощению энергии). Для композитов по изобретению достигнутая изломостойкость на несколько порядков выше изломостойкости композитов, армированных другими видами волокон, такими как из устойчивого к щелочам стекла, углерода или стали. ПВС волокна выбирают таким образом, чтобы они имели предпочтительные свойства и параметры, которые приведут к хорошим эксплуатационным характеристикам композита. Такие предпочтительные виды ПВС волокон могут использоваться в сочетании с другими типами волокон, такими как из устойчивого к щелочам стекла, углерода, стали или другие полимерные волокна. Композиты на основе цемента, изготовленные с использованием состава, раскрытого в изобретении, могут быть предназначены для применения в строительных конструкциях. Раскрытый состав и полученные композиты особенно полезны в применениях, где их повреждения, вызванные ударными нагрузками (например, повреждения градом), представляют собой большую проблему. Некоторые примеры потенциальных областей применения включают кровельные черепицы и наружные сайдинговые обшивки для зданий.

Типичные композиции для вариантов осуществления панелей по настоящему изобретению, которые достигают сочетания низкого удельного веса, повышенной прочности на изгиб и возможности применения гвоздей, включают неорганическое связующее (примеры: гипсоцемент, портландцемент и другие гидравлические цементы), имеющее распределенные по всей толщине панели выбранные ПВС волокна, легкие наполнители (примеры: полые стеклянные, полые керамические, пластмассовые микрошарики и/или перлитовые образования) и суперпластификатор/значительные добавки, понижающие влагосодержание (примеры: полинафталинсульфонаты, полиакрилаты и т.д.).

Панели могут быть однослойными или многослойными. Однослойная или многослойная панель может быть также снабжена пленкой из сетки, например стекловолоконной сеткой, если требуется. Типичную панель изготавливают из смеси воды и неорганического связующего с выбранными ПВС волокнами, легкими керамическими и/или полимерными микрошариками, и суперпластификатором, распределенным во всей смеси. Могут быть введены в смесь, но не обязательно, и другие добавки, такие как ускоряющие и замедляющие примеси, добавки для управления вязкостью в соответствии с требованиями применяемого производственного способа.

Важнейшей особенностью цементных панелей по изобретению является то, что они легкие. Предпочтительно удельный вес цементных панелей по изобретению составляет менее 85 фунт/фут3 или более предпочтительно удельный вес цементных панелей по изобретению составляет менее 70 фунт/фут3. В настоящем изобретении в легких цементных панелях используют ПВС волокна для изготовления панелей, обладающих предпочтительными свойствами.

Предпочтительные волокна могут использоваться одни или в комбинации с другими типами волокон, такими как из устойчивого к щелочам стекла, углеродные, стальные или другие полимерные волокна.

Изломостойкость при изгибе композита обычно больше 2,25 Дж в соответствии со способом определения, раскрытым в данном описании. Кроме того, панель может служить в качестве панели, работающей на сдвиг, при объемной доле волокон по меньшей мере 2%.

Краткое описание чертежей

На фиг.1 показан схематично вид сбоку однослойной панели по настоящему изобретению.

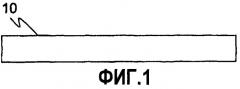

На фиг.2 представлены данные, показывающие влияние типа волокон и объемной доли волокон на изломостойкость при изгибе легких композитов на основе цемента, армированного волокном.

На фиг.3 представлены данные, показывающие влияние типа волокон (при 2% объемной доле волокон) на изломостойкость при изгибе легких композитов на основе цемента, армированного волокном.

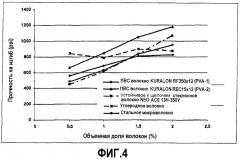

На фиг.4 представлены данные, показывающие влияние типа волокон и объемной доли волокон на прочность на изгиб легких композитов на основе цемента, армированного волокном.

На фиг.5 представлены данные, показывающие влияние типа волокон и объемной доли волокон на латеральное крепежное сопротивление легких композитов на основе цемента, армированного волокном.

На фиг.6 представлены данные, показывающие влияние типа волокон и объемной доли волокон на максимальный прогиб легких композитов на основе цемента, армированного волокном.

На фиг.7 представлены данные, показывающие влияние типа волокон на максимальный прогиб легких композитов на основе цемента, армированного волокном.

На фиг.8 представлены данные, показывающие влияние типа волокон на вязкость легких композитов на основе цемента, армированного волокном.

На фиг.9 представлены данные, показывающие влияние типа волокон на прочность на изгиб легких композитов на основе цемента, армированного волокном.

Подробное описание изобретения

Как было описано выше, имеется потребность в строительных панелях, которые являются легкими по весу и могут заменить существующие в настоящее время доступные панели на основе цемента и древесины, для обеспечения повышенной прочности, обеспечивающей стойкость к дефектам, вызываемым ударами града или других объектов, переносимых сильными ветрами. Панели и продукты на основе древесины обычно обеспечивают соответствующую изломостойкость при изгибе, но не являются стабильными по размерам, когда они подвергаются воздействию воды, гниению или насекомых. В настоящее время доступные панели и продукты на основе цемента имеют следующие недостатки: большой удельный вес, низкую изломостойкость при изгибе при эксплуатации, нестабильность в условиях замораживание-оттаивание, что приводит к расслоению панели, плохую стойкость к плесени, грибку и к нападению термитов, и плохую влагостойкость панелей, армированных целлюлозными волокнами.

Кроме того, когда используются панели на основе древесины или панели на основе цемента, армированные целлюлозными волокнами, их нужно защищать от воздействия влаги нанесением водостойкого покрытия или дополнительными водостойкими панелями поверх них, что еще больше повышает их цену. В противоположность этому панели по изобретению являются водостойкими и стабильными по размерам. Панели могут разрезаться инструментами, используемыми для деревянных панелей, и закрепляться на рамах гвоздями или шурупами. Там, где нужно, необязательно использование конструкции шпунт и канавка.

Основными используемыми исходными материалами для изготовления панелей по изобретению являются неорганическое связующее, например, альфа-полугидрат сульфата кальция, гидравлический цемент и пуццолановые материалы, отобранные ПВС волокна, легкие наполнители, например, перлит, керамические и/или полимерные микрошарики, суперпластификатор, например, полинафталинсульфонаты и/или полиакрилаты, вода и необязательно добавки.

Полугидрат сульфата кальция

Полугидрат сульфата кальция, который может использоваться в панелях по изобретению, получают из гипсовой руды встречающегося в природе минерала (дигидрата сульфата кальция: CaSO4·2H2O). Если не указано иначе, то термин «гипс» будет относиться к дигидратной форме сульфата кальция. После добычи исходный гипс термически обрабатывают для образования схватываемого сульфата кальция, который может быть безводным, но чаще является полугидратом, CaSO4·1/2H2O. В известных конечных применениях проводят реакцию схватываемого сульфата кальция с водой, что вызывает его затвердевание с образованием дигидрата (гипса). Полугидрат имеет две известные морфологии, называемые альфа-полугидрат и бета-полугидрат. Их выбирают для различных областей применения в зависимости от их физических свойств и стоимости. Обе формы вступают в реакцию с водой с образованием дигидрата сульфата кальция. При гидратации альфа-полугидрат отличается тем, что образуются кристаллы гипса с прямоугольными сторонами, а при гидратации бета-полугидрата образуются игольчатые кристаллы гипса, обычно с большим отношением длины к толщине. В настоящем изобретении одна из форм альфа и бета или обе формы могут использоваться в зависимости от заданных механических свойств. Бета-полугидрат образует менее плотные микроструктуры и является предпочтительным для продуктов с низким удельным весом. Альфа-полугидрат образует более плотные микроструктуры, имеющие более высокие прочность и удельный вес, чем у микроструктур, образованных бета-полугидратом. Таким образом бета-полугидрат может быть заменен альфа-полугидратом для повышения прочности и удельного веса или они могут применяться вместе для доведения до указанных свойств.

Конкретный вариант осуществления для неорганического связующего, используемого для изготовления панелей по настоящему изобретению, включает гидравлический цемент, такой как портландцемент, высокоглиноземистый цемент, портландцемент с примесью пуццолана или их смеси.

Другой конкретный вариант осуществления для неорганического связующего, используемого для изготовления панелей по настоящему изобретению, включает смесь, содержащую альфа-полугидрат сульфата кальция, гидравлический цемент, пуццолан и известь.

Гидравлический цемент

ASTM дает следующее определение «гидравлическому цементу»: цемент, который схватывается и затвердевает при химическом взаимодействии с водой и может проявлять данное свойство под водой. Имеется несколько типов гидравлических цементов, которые используются в строительстве и домостроительной промышленности. Примеры гидравлических цементов включают портландцемент, шлаковый цемент, такой как доменный шлаковый цемент и сверхсульфатированные цементы, цемент на основе сульфоалюмината кальция, высокоглиноземистый цемент, расширяющиеся цементы, белый цемент и быстро схватывающиеся и затвердевающие цементы. Хотя полугидрат сульфата кальция схватывается и затвердевает при химическом взаимодействии с водой, он не подпадает под широкое определение гидравлических цементов в контексте данного изобретения. Все указанные выше гидравлические цементы могут использоваться для изготовления панелей по изобретению.

Наиболее популярное и широко применяемое семейство тесно связанных гидравлических цементов известно как портландцемент. ASTM определяет «портландцемент» как гидравлический цемент, изготовленный измельчением клинкера, состоящего по существу из гидравлических силикатов кальция, обычно содержащих одну или несколько форм сульфата кальция в качестве добавки, введенной при измельчении. Для изготовления портландцемента тщательно размешанную смесь известняка, глинистых пород и глины обжигают в печи с получением клинкера, который затем подвергают дальнейшей обработке. В результате получают следующие четыре основные фазы портландцемента: трикальцийсиликат (3CaO·SiO2, также обозначаемый C3S), дикальцийсиликат (2CaO·SiO2, обозначаемый C2S), трикальцийалюминат (3CaO·Al2O3 или C3A) и тетракальцийалюмоферрит (4CaO·Al2O3·Fe2O3 или C4AF). Другие соединения, присутствующие в небольших количествах в портландцементе, включают сульфат кальция и другие двойные соли сульфатов щелочных металлов, оксид кальция и оксид магния. Из других известных классов портландцемента предпочтительным для изготовления панелей по изобретению является портландцемент типа III (классификация ASTM), так как из-за своей мелкодисперсности, как оказалось, он обеспечивает более высокую прочность. Другие признанные классы гидравлических цементов включают шлаковые цементы, например, такой как доменный шлаковый цемент и суперсульфированные цементы, кальцийсульфоалюминатный цемент, высокоглиноземистый цемент, расширяющийся цемент, белый цемент, быстро схватывающиеся и затвердевающие цементы, такие как цемент с регулируемым схватыванием и ОБР цемент, и другие типы портландцемента также могут быть с успехом использованы для изготовления панелей по настоящему изобретению. Шлаковые цементы и кальцийсульфоалюминатный цемент имеют низкую щелочность и также подходят для изготовления панелей по настоящему изобретению.

ПВС волокна

Существенные различия в механических свойствах композитов возникают при использовании различных разновидностей ПВС волокон. Поэтому в настоящем изобретении выбраны ПВС волокна, обладающие характеристиками, которые, как полагают, приводят к композитам с хорошими свойствами. В таблице 1 приведены такие свойства.

| Таблица 1 | |

| Свойства волокна | Величина |

| Предпочтительный диаметр | 10-400 мкм |

| Более предпочтительный диаметр | 10-100 мкм |

| Наиболее предпочтительный диаметр | 10-50 мкм |

| Предпочтительная длина волокна | от 0,1 до 1,0 дюйма |

| Более предпочтительная длина волокна | от 0,2 до 0,75 дюйма |

| Наиболее предпочтительная длина волокна | от 0,20 до 0,5 дюйма (например, 0,25 дюйма) |

| Предпочтительный модуль упругости волокна | от 20 до 50 ГПа |

| Более предпочтительный модуль упругости волокна | от 30 до 50 ГПа |

Волокна из поливинилового спирта (ПВС) являются полимерами общей формулы (-CH2-CH(OH)-)-)n, с молекулярной массой, например, от 13000 до 100000, и удельным весом, например, от 1,23 до 1,30 г/куб.см, и обычно изготавливаются, как известно в данной области техники.

Предпочтительные коммерчески доступные ПВС волокна перечислены в таблице 2.

| Таблица 2 | |

| Предпочтительные коммерчески доступные ПВС волокна | KURALON REC15KURALON REC100LKURALON RM182KURALON RE182KURALON RBW203KURALON RKW1502KURALON RMS182KURALON RMH182KURALON RKW182KURALON RFS602KURALON RF350 |

| Более предпочтительные коммерчески доступные ПВС волокна | KURALON REC15KURALON REC100LKURALON RMS182KURALON RFS602KURALON RKW1502 |

| ПВС волокна KURALON доступны у фирмы Kuraray Co., Ltd, Kurashiki, Япония |

ПВС волокна в соответствии с настоящим изобретением добавляются в цементоподобную подложку в количестве, которое обеспечивает содержание по меньшей мере 0,50% объемных, предпочтительно от 0,50 до 3,00% объемных указанных волокон в полученном продукте. Содержание смеси волокон меньше 0,50% объемных не обеспечивает материал с требуемыми характеристиками. Содержание смеси волокон выше 3,00% объемных делает изготовление требуемых продуктов очень дорогим без какого-либо значительного улучшения прочности продуктов на изгиб или на удар. Длина отдельных волокон может быть одинакова или различна.

ПВС волокна равномерно распределены в цементном материале. Волокна могут быть из одной нити ПВС или из многонитевых прядей ПВС. Сечение волокон может приобретать различные формы, особенно в результате физических и химических изменений в процессе изготовления. Например, могут быть изменены материал раствора для формования, ванна для осаждения и фильеры. Таким образом облегчается изготовление круглых волокон, многодольных волокон, полых волокон, пористых волокон и т.д. Наружной поверхности волокна можно придать шероховатость, расщепить ее или свойлачивать последующей физической обработкой.

ПВС волокна могут быть легко химически модифицированы ввиду своей высокой химической активности. За счет реакций присоединения или реакций с участием свободных радикалов в них могут быть введены различные функциональные группы, такие как карбоксильные, амидные, нитриловые, фосфатные, сульфатные и т.д. На волокна или в волокна могут быть введены осветлители или адгезивы чисто физическими средствами, и они могут способствовать закреплению ПВС волокон в цементоподобном материале. Способами, описанными выше, ПВС волокна можно сделать сгораемыми, гидрофобными или сшитыми. Все ПВС волокна, модифицированные таким образом, могут подходить для применения в качестве наполнителей в настоящем изобретении.

В соответствии со способом по настоящему изобретению в цементоподобный материал могут быть добавлены только ПВС волокна или ПВС волокна вместе только со стеклянными волокнами, или в комбинации с другими синтетическими или натуральными волокнами. К армирующему материалу могут добавляться помимо армирующих волокон также такие активаторы, как целлюлозные отходы, древесные опилки, волокнистые продукты (например, из полипропилена) и другие наполнители.

Другие возможные волокна

Стеклянные волокна обычно используются в качестве изоляционного материала, но они также могут использоваться как армирующий материал с различными матрицами. Сами волокна обеспечивают прочность на растяжение материалов, которые иначе могут быть подвержены хрупкому разрушению. Волокна могут рваться при нагрузке, но обычный вид разрушения композитов, содержащих стеклянные волокна, возникает от деградации и нарушения сцепления между волокнами и материалом непрерывной фазы.

Таким образом такое сцепление важно, если армирующие волокна должны сохранять способность к увеличению пластичности и повышать прочность композита со временем. Оказалось, что цементы, армированные стеклянными волокнами, все же теряют прочность по истечении времени, что приписывалось воздействию на стекло извести, которая образуется при отверждении цемента. Одним возможным способом преодоления такого воздействия является нанесение на стеклянные волокна защитного слоя, например, такого как полимерный слой. Обычно такие защитные слои могут противостоять воздействию извести, но оказалось, что прочность панелей по изобретению уменьшалась и поэтому защитные слои не являются предпочтительными. Более дорогим способом ограничения воздействия извести является использование специальных устойчивых к щелочам стеклянных волокон (УЩ стеклянных волокон), например, волокон 350Y фирмы Nippon Electric Glass (NEG). Такие волокна, как оказалось, обеспечивают высокую прочность сцепления с матрицей и являются, таким образом, предпочтительными для панелей по изобретению. Стеклянные волокна являются однонитевыми, имеющими диаметр от около 5 до 25 мкм (микрометров) и обычно от около 10 до 15 мкм. Нити обычно объединены в пряди из 100 нитей, которые могут быть связаны в жгуты, содержащие около 50 прядей. Пряди или жгуты обычно нарезают на подходящие нити и пряди из нитей, например, длиной от около 0,25 до 3 дюймов (от 6,3 до 76 мм), предпочтительно от 1 до 2 дюймов (от 25 до 50 мм).

Также можно вводить другие полимерные волокна в панели по изобретению. Такие полимерные волокна, например, полипропиленовые, полиэтиленовые, полиэтиленовые высокой плотности, полиакрилонитриловые, полиамидные, полиимидные и/или арамидные волокна являются менее дорогими, чем устойчивые к щелочам стеклянные волокна и не подвержены воздействию извести. Углеродные или стальные волокна также являются потенциальными добавками.

Пуццолановые материалы

Как указано выше, большинство портландцементов и других гидравлических цементов образуют известь во время гидратации (отверждения). Желательно провести реакцию с известью, чтобы уменьшить ее воздействие на стеклянные волокна. Также известно, что при наличии полугидрата сульфата кальция он реагирует с трикальцийалюминатом в цементе с образованием эттрингита, который может привести к нежелательному растрескиванию отвержденного продукта. Это часто называется в данной области «сульфатной атакой». Такие реакции могут быть предотвращены добавлением «пуццолановых» материалов, которые определяются в ASTM C618-97 как «…кремнийсодержащие или кремнийсодержащие и алюминийсодержащие материалы, которые сами по себе представляют мало ценности или никакой ценности в отношении содержания цемента, но в мелкоизмельченной форме и в присутствии влаги вступают в химическую реакцию с гидроксидом кальция при обычных температурах с образованием соединений, обладающих цементными свойствами». Одним часто используемым пуццолановым материалом является кремнеземистая пыль, мелкодисперсный аморфный кремнезем, являющийся продуктом в производстве металлического кремния и феррокремниевого сплава. Характерно, что он имеет высокое содержание кремнезема и низкое содержание глинозема. Были указаны различные природные и искусственно полученные материалы, как имеющие пуццолановые свойства, включая пемзу, перлит, диатомовую землю, туф, трасс, метакаолин, микрокремнезем, измельченный гранулированный доменный шлак и зольную пыль. Хотя кремнеземная пыль является особенно удобным пуццоланом для использования в панелях по изобретению, могут быть использованы и другие пуццолановые материалы. В противоположность кремнеземной пыли метакаолин, измельченный гранулированный доменный шлак и распыленная зольная пыль имеют гораздо более низкое содержание кремнезема и большие количества глинозема, но могут являться эффективными пуццолановыми материалами. Когда используют кремнеземную пыль, она состоит от около 5 до 20% мас., предпочтительно от 10 до 15% мас. из реактивных порошков (примеры реактивных порошков: только гидравлический цемент, смеси гидравлического цемента и пуццолана, или смеси гидравлического цемента, альфа-полугидрата сульфата кальция, пуццолана и извести). Если их заменяют другими пуццоланами, то используемые количества выбирают таким образом, чтобы обеспечить химические свойства, аналогичные действию кремнеземной пыли.

Легкие наполнители/микрошарики

Легкие цементные панели по настоящему изобретению обычно имеют удельный вес от 60 до 85 фунт/фут3, предпочтительно от 60 до 75 фунт/фут3. В противоположность этому конкретные цементные панели имеют удельный вес от 90 до 145 фунт/фут3.

Для обеспечения получения панелей с такими низкими удельными весами используют частицы легких наполнителей. Такие частицы обычно имеют средний диаметр от 50 до 250 мкм и/или имеют диаметры, находящиеся в диапазоне от 10 до 500 мкм. Они также обычно имеют удельный вес в диапазоне от 0,02 до 1,00. Микрошарики выполняют важную задачу в панелях по изобретению, которые иначе были бы тяжелее, чем это требуется для строительных панелей. Микрошарики, используемые как легкие наполнители, помогают снизить средний удельный вес продукта. Когда микрошарики являются полыми, их иногда называют микробаллончиками.

Конкретные легкие наполнители для введения в смеси, используемые для изготовления панелей по настоящему изобретению, выбираются из группы, состоящей из керамических, полимерных микрошариков, перлита, стеклянных микрошариков и/или пеношариков из зольной пыли.

Керамические микрошарики могут быть изготовлены из различных материалов с использованием разных производственных способов. Хотя могут быть использованы разные керамические микрошарики в качестве наполняющего компонента в панелях по изобретению, предпочтительные керамические микрошарики по изобретению изготавливают как побочный продукт при сжигании каменного угля и являются компонентом зольной пыли, обнаруживаемым при использовании угля в качестве топлива, например, такими керамическими микрошариками, как Extendospheres-SG, производимые фирмой Kish Company Inc., Mentor, Ohio или FILLITE® BRAND, производимые фирмой Trelleborg Fillite Inc., Norcross, Georgia USA. Химия предпочтительных керамических микрошариков по изобретению в основном относится к кремнезему (SiO2) в диапазоне от около 50 до 75% мас., и глинозему (Al2O3) в диапазоне от около 15 до 40% мас., и до 35% мас. других материалов. Предпочтительными керамическими микрошариками по изобретению являются полые сферические частицы диаметром от 10 до 500 мкм (микрометров), при толщине оболочки обычно около 10% диаметра шарика и удельный вес частицы предпочтительно от около 0,50 до 0,80 г/мл. Прочность на раздавливание предпочтительных керамических микрошариков по изобретению больше 1500 psi (10,3 МПа) и предпочтительно больше 2500 psi (17,2 МПа).

Предпочтение к керамическим микрошарикам для панелей по изобретению в основном вызвано тем фактом, что они от трех до десяти раз прочнее большинства микрошариков из синтетического стекла. Кроме того, предпочтительные керамические микрошарики по изобретению являются термически стабильными и придают повышенную размерную стабильность панелям по изобретению. Керамические микрошарики находят применение в целом ряду других областей, таких как адгезивы, герметики, замазки, кровельные компаунды, ПВХ полы, краски, промышленные покрытия и стойкие при повышенных температурах пластмассовые композиты. Хотя они являются предпочтительными, но следует понимать, что необязательно, чтобы шарики были полыми и сферическими, так как только удельный вес и прочность на сжатие керамических частиц придают панели по изобретению малую массу и важные физические свойства. Альтернативно, их можно заменить пористыми частицами неодинаковой формы при условии, что полученные панели будут соответствовать заданным характеристикам.

Полимерные микрошарики предпочтительно также являются полыми с оболочкой, изготовленной из полимерных материалов, таких как полиакрилнитрил, полиметакрилнитрил, поливинилхлорид или поливинилиденхлорид, или их смеси. В оболочке может содержаться газ, используемый для расширения полимерной оболочки при изготовлении. Наружная поверхность полимерных микрошариков может иметь некоторый тип инертного покрытия, такого как карбонат кальция, оксиды титана, слюда, кремнезем и тальк. Полимерные микрошарики имеют удельный вес предпочтительно от около 0,02 до 0,15 г/мл и диаметр в диапазоне от 10 до 350 мкм. Присутствие полимерных микрошариков облегчает одновременное достижение двух целей: низкого удельного веса панелей и их повышенной способности к резке и прикреплению гвоздями. Хотя все панели по изобретению могут быть разрезаны с использованием обычных инструментов плотника, включение в них полимерных шариков уменьшает их стойкость к забиванию гвоздей. Это ценное свойство, когда гвозди забиваются вручную. Когда используется пневматическое оборудование для забивания гвоздей, стойкость панели к гвоздям имеет меньшее значение, так что прочность панели может быть выше, чем прочность панелей, которые должны быть прибиты гвоздями вручную. Кроме того, когда используется смесь керамических и полимерных микрошариков в определенных пропорциях, реализуются синергические эффекты в виде улучшенных реологических свойств суспензии и повышения прочности панели на изгиб в с