Многослойная бутылка

Иллюстрации

Показать всеИзобретение имеет отношение к многослойной бутылке, которая содержит цилиндрическую часть, включающую наружный слой, внутренний слой и по меньшей мере один барьерный слой, расположенный между наружным слоем и внутренним слоем. Наружный слой и внутренний слой, каждый содержит 90 вес.% или более полиэфирного термопластика. Барьерный слой содержит 70 вес.% или более полиамида. Многослойная бутылка удовлетворяет требованиям формул (1)-(3):

(1) OTR≤0,2 см3·мм/(м2·день·атм), где OTR представляет среднюю скорость передачи кислорода барьерного слоя цилиндрической части, измеренную при температуре 23°С и относительной влажности 60%;

(2) 20≤(Средняя степень ориентации барьерного слоя цилиндрической части)≤45, где степень ориентации имеет значение, рассчитанное по показателям преломления барьерного слоя, измеренным при температуре 23°С рефрактометром Аббе, согласно формуле: Степень ориентации=[{n(х)+n(у)}/2-n(z)]·1000, где n(х) представляет показатель преломления барьерного слоя в направлении высоты бутылки; n(у) представляет показатель преломления барьерного слоя в направлении окружности бутылки; a n(z) представляет показатель преломления барьерного слоя в направлении ее толщины; и

(3) 0≤b/a·100≤200, где "а" представляет среднюю толщину (в микронах) барьерного слоя цилиндрической части; а "b" представляет среднюю толщину (в микронах) барьерного слоя нижней части бутылки. Технический результат - получение многослойной бутылки, которая не подвержена расслоению, вызываемому ударом при падении, даже при получении бутылки с неровностями и изгибами, а также имеющей большую свободу выбора дизайна. 4 з.п. ф-лы, 4 табл., 5 ил.

Реферат

Настоящее изобретение относится к способам предотвращения расслоения многослойных бутылок, обладающих хорошей газоизоляционной способностью, и, более конкретно, к способам предотвращения расслоения многослойных бутылок после их заполнения, при транспортировке либо после удара при падении путем повышения прочности межслойного сцепления между наиболее внутренним или наиболее наружным слоем и промежуточным слоем, сформированным между ними. Кроме того, настоящее изобретение относится к многослойным бутылкам, не подверженным расслоению между такими слоями, даже когда форма бутылок имеет меньше неровностей и меньше изгибов и обеспечивает большую свободу выбора ее дизайна.

В настоящее время пластиковая тара (бутылки и т.д.), изготовленная в основном из полиэфиров, таких как полиэтилентерефталат (ПЭТФ), широко используется в качестве емкостей для чаев, фруктовых соков, газированных напитков и т.д. В общем объеме такой пластиковой тары доля пластиковых бутылок небольшого размера увеличивается год от года. В целом, по мере того как размер бутылки уменьшается, площадь ее поверхности на единицу объема проявляет тенденцию к повышению. Следовательно, продолжительность сохранения вкуса в бутылках небольшого размера сокращается. В последние годы на рынке появилось пиво, подверженное воздействию кислорода и света, а также горячий чай, расфасованные в пластиковые бутылки. Таким образом, с учетом тенденции все более широкого использования пластиковой тары требуется дальнейшее улучшение ее газоизоляционных свойств.

Для того чтобы удовлетворить вышеупомянутое требование по приданию пластиковым бутылкам хороших газоизоляционных свойств, были разработаны многослойные бутылки, изготавливаемые из полиэфирного термопластика и газонепроницаемого пластика, из смесей, бутылки с нанесенным на них барьерным слоем, полученным путем формирования углеродного покрытия, осажденного покрытия или покрытия из барьерного пластика на однослойной бутылке, изготовленной из полиэфирного термопластика, и т.д.

Известны многослойные бутылки, изготовленные способом двухосного ориентированного формования раздувом трех- или пятислойной заготовки (черновая форма), полученной путем инжектирования полиэфирного термопластика, такого как ПЭТФ, для формирования наиболее внутреннего и наиболее наружного слоев, и термопластичного газонепроницаемого пластика, такого как поли-м-ксилиленадипамид (полиамид MXD6), в полость литейной формы.

Кроме того, были разработаны и использованы в многослойных бутылках пластики, способные поглощать кислород, для поглощения кислорода внутри емкости с одновременным предотвращением проникновения кислорода за ее пределы. Поглощающие кислород бутылки предпочтительно имеют форму многослойной бутылки, включая газонепроницаемый слой, изготовленный из полиамида МХD6, к которому подмешан катализатор на основе переходного металла, с точки зрения скорости поглощения кислорода, прозрачности, прочности, формуемости и т.д.

Вышеупомянутые многослойные бутылки используют в качестве емкостей для пива, чая, газированных напитков и т.д. благодаря их высокой газонепроницаемости. При использовании многослойных бутылок для вышеуказанных целей их содержимое способно сохранять хорошее качество при более длительном сроке хранения. С другой стороны, многослойные бутылки проявляют тенденцию к расслаиванию между различными слоями пластика, например между наиболее внутренним или наиболее наружным слоем и промежуточным газонепроницаемым слоем, что приводит к существенному снижению их коммерческой ценности. В частности, при изготовлении многослойных бутылок неправильной формы с целью придания им хороших технологических свойств или повышения их прочности обычно возникает проблема, заключающаяся в том, что неровные участки бутылок подвергаются расслоению.

Для решения вышеупомянутых проблем был предложен способ, согласно которому при окончательном инжектировании пластика в полость литейной формы для формирования крайних внутренних или крайних наружных слоев определенное количество пластика подают в обратном направлении по отношению к боковой стороне промежуточного газонепроницаемого слоя при помощи устройства для реверсирования потока для получения заготовки, содержащей крупные частицы смешанного пластика, введенные между слоями для повышения стойкости к расслаиванию получаемой многослойной бутылки (см. Патентный документ 1). Однако для осуществления такого способа необходимо использовать специальное устройство. Был также предложен способ получения многослойной бутылки путем ориентированного формования раздувом, согласно которому заготовку после формования раздувом сжимают при нагревании, а затем вновь подвергают формованию раздувом при высоком давлении (см. Патентный документ 2). Однако обычными недостатками данного способа являются дефектная форма получаемого продукта формовки, сложная длительная процедура и недостаточное сопротивление расслаиванию.

Патентный документ 1: JP 2000-254963A

Патентный документ 2: JP 2001-206336A

Задача настоящего изобретения состоит в решении вышеописанных проблем и получение многослойной бутылки, не подверженной расслоению при падении или ударе, которой не требуется придавать специфические формы с меньшим количеством неровностей или изгибов для ингибирования расслоения и которая имеет большую свободу выбора дизайна.

В результате обширных и интенсивных исследований, касающихся стойкости к расслоению многослойных бутылок, авторы данного изобретения обнаружили, что при регулировании толщины барьерного слоя в бутылке до определенного диапазона энергия, сообщаемая барьерному слою в результате удара, сильно снижается, а при регулировании степени ориентации барьерного слоя до определенного диапазона прочность межслойного сцепления получаемой многослойной бутылки повышается, благодаря чему бутылка не расслаивается при падении и т.д. Кроме того, было обнаружено, что при формировании неровных участков многослойной бутылки специфической формы энергия, сообщаемая барьерному слою после удара, сильно снижается, а получаемая многослойная бутылка не подвержена расслаиванию после удара в результате падения и т.д. Настоящее изобретение было разработано на основе данных открытий.

Таким образом, настоящее изобретение относится к многослойной бутылке, содержащей цилиндрическую часть, включающую наиболее наружный слой, наиболее внутренний слой и по меньшей мере один барьерный слой, расположенный между наиболее наружным слоем и наиболее внутренним слоем, при этом наиболее наружный слой и наиболее внутренний слой в основном сформованы из полиэфирного термопластика, полученного полимеризацией дикарбоновой кислоты, содержащей 80 мол.% или более терефталевой кислоты, с диолом, содержащим 80 мол.% или более этиленгликоля; при этом многослойная бутылка одновременно удовлетворяет требованиям, представленным следующими формулами (1)-(3):

(1) OTR ≤ 0,2 см3·мм/(м2·день·атм)

где OTR представляет среднюю скорость передачи кислорода барьерного слоя цилиндрической части, измеренную при температуре 23°С и относительной влажности 60%;

(2) 20 ≤ (Средняя степень ориентации барьерного слоя цилиндрической части) ≤ 45

где степень ориентации представляет величину, рассчитанную на основании показателей преломления барьерного слоя, измеренную при температуре 23°С при помощи рефрактометра Аббе согласно следующей формуле:

Степень ориентации = [{n(x) + n(y)}/2 - n(z)] × 1000

где n(x) представляет показатель преломления барьерного слоя в направлении высоты бутылки; n(y) представляет показатель преломления барьерного слоя в направлении окружности бутылки; а n(z) представляет показатель преломления барьерного слоя в направлении ее толщины; и

(3) 0 ≤ b/a × 100 ≤ 200

где “a” представляет среднюю толщину (в микронах) барьерного слоя цилиндрической части; а “b” представляет среднюю толщину (в микронах) барьерного слоя нижней части бутылки,

при этом в вышеприведенных соответствующих формулах нижняя часть представляет собой часть от основания бутылки до положения, соответствующего 20% высоты между основанием и отверстием бутылки; цилиндрическая часть представляет собой часть, за исключением основания, которая имеет наружный диаметр, соответствующий 80% или более максимального наружного диаметра основания; а основание представляет собой часть, контактирующую с полом, когда бутылка стоит на нем вертикально.

Далее, настоящее изобретение относится к многослойной бутылке, включающей наиболее наружный слой, наиболее внутренний слой и по меньшей мере один барьерный слой, расположенный между наиболее наружным слоем и наиболее внутренним слоем, при этом многослойная бутылка имеет на боковой поверхности своей стенки по меньшей мере один вогнутый участок и/или по меньшей мере один выпуклый участок; наиболее наружный слой и наиболее внутренний слой в основном сформованы из полиэфирного термопластика, полученного полимеризацией дикарбоновой кислоты, содержащей 80 мол.% или более терефталевой кислоты, с диолом, содержащим 80 мол.% или более этиленгликоля; а вогнутый участок одновременно удовлетворяет следующим требованиям (4)-(6):

(4) угол (Аа) между касательной линией дна вогнутого участка и касательной линией боковой поверхности вогнутого участка составляет 100° или более;

(5) угол (Ab) между касательной линией боковой поверхности бутылки и касательной линией боковой поверхности вогнутого участка составляет 80° или менее;

(6) глубина (Ас) вогнутого участка составляет 10% или менее от наружного диаметра участка, включающего вогнутый участок, и выпуклый участок одновременно удовлетворяет следующим требованиям (7)-(9):

(7) угол (Ва) между касательной линией боковой поверхности бутылки и касательной линией боковой поверхности выпуклого участка составляет 100° или более;

(8) угол (Bb) между касательной линией вершины выпуклого участка и касательной линией боковой поверхности вогнутого участка составляет 80° или менее;

(9) высота (Вс) выпуклого участка составляет 10% или менее от наружного диаметра участка, включающего вогнутый участок.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет вертикальный вид в разрезе, показывающий вогнутый участок многослойной бутылки по изобретению.

Фиг.2 представляет вертикальный вид в разрезе, показывающий выпуклый участок многослойной бутылки по изобретению.

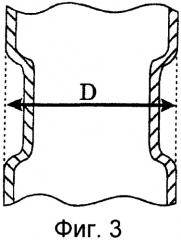

Фиг.3 представляет вертикальный вид в разрезе, схематически показывающий наружный диаметр цилиндрического участка многослойной бутылки, содержащей вогнутый участок на цилиндрическом участке, на котором бутылка, имеющая боковую стенку с одним слоем, изображена для удобства.

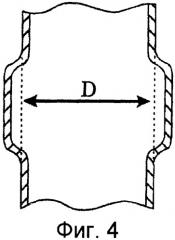

Фиг.4 представляет вертикальный вид в разрезе, схематически показывающий наружный диаметр цилиндрического участка многослойной бутылки, содержащей выпуклый участок на цилиндрическом участке, на котором бутылка, имеющая боковую стенку с одним слоем, изображена для удобства.

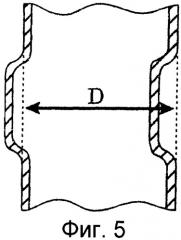

Фиг.5 представляет вертикальный вид в разрезе, схематически показывающий наружный диаметр цилиндрической части многослойной бутылки, содержащей вогнутый и выпуклый участки в цилиндрической части, на котором бутылка, имеющая боковую стенку с одним слоем, изображена для удобства.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Полиэфирный термопластик, используемый для образования наиболее наружного слоя, наиболее внутреннего слоя и, возможно, части промежуточного слоя многослойной бутылки по изобретению, представляет собой полиэфирную смолу (в дальнейшем называемую просто “полиэфир А”), полученную полимеризацией дикарбоновой кислоты, содержащей терефталевую кислоту в количестве, составляющем 80 мол.% или более, предпочтительно - 90 мол.% или более (включая 100 мол.%) терефталевой кислоты, с диолом, содержащим этиленгликоль в количестве, составляющем 80 мол.% или более, предпочтительно - 90 мол.% или более (включая 100 мол.%).

Полиэфир А, используемый в настоящем изобретении, предпочтительно представляет собой полиэтилентерефталат. Полиэтилентерефталат имеет высокую прозрачность, механическую прочность, литьевую формуемость и формуемость при раздуве и вытяжке.

Примеры дикарбоновых кислот, отличных от терефталевой кислоты, которые могут содержаться в таком компоненте, как дикарбоновокислотный компонент, включают изофталевую кислоту, дифениловый эфир-4,4-дикарбоновую кислоту, нафталин-1,4- или -2,4-дикарбоновую кислоту, адипиновую кислоту, себациновую кислоту, декан-1,10-карбоновую кислоту и гексагидротерефталевую кислоту. Примеры диолов, отличных от этиленгликоля, которые могут содержаться в таком компоненте, как диол, включают пропиленгликоль, 1,4-бутандиол, неопентилгликоль, диэтиленгликоль, циклогександиметанол, 2,2-бис(4-гидроксифенилпропан) и 2,2-бис(4-гидроксиэтоксифенил)пропан. Кроме того, оксикислоты, такие как п-оксибензойная кислота, также могут быть использованы в качестве сырьевого мономера полиэфира А.

Полиэфир А имеет характеристическую вязкость, составляющую от 0,55 до 1,30, предпочтительно - от 0,65 до 1,20. Когда полиэфир А имеет характеристическую вязкость, составляющую 0,55 или более, может быть получена не только прозрачная аморфная многослойная заготовка, но и многослойная бутылка, имеющая удовлетворительную механическую прочность. Также когда полиэфир А имеет характеристическую вязкость, составляющую 1,30 или менее, многослойная бутылка может быть легко сформована из него без ухудшения вязкости после формования.

Кроме того, полиэфир А, из которого в основном сформированы наиболее наружный или наиболее внутренний слой многослойной бутылки, также может содержать другие термопластиковые или иные добавки при условии, что они не оказывают отрицательного действия на ожидаемые результаты настоящего изобретения. В таком случае наиболее наружный или наиболее внутренний слой предпочтительно содержит полиэфир А в количестве, составляющем 90 вес.% или более (включая 100 вес.%). Примеры других термопластиков включают полиэфирные термопластики, такие как полиэтилен-2,6-нафталиндикарбоксилат, пластики на основе полиолефинов, поликарбонаты, полиакрилонитрил, поливинилхлорид и полистирол. Примеры добавок включают поглотители ультрафиолетового излучения, поглотители кислорода, красящие вещества и поглотители инфракрасного излучения (добавки для повторного нагревания) для ускорения нагревания заготовки и сокращения времени цикла после формования.

Многослойная бутылка по изобретению одновременно удовлетворяет требованиям, представленным следующими формулами (1)-(3):

(1) OTR ≤ 0,2 см3·мм/(м2·день·атм)

где OTR представляет среднюю скорость передачи кислорода барьерного слоя цилиндрической части;

(2) 20 ≤ DOR ≤ 45

где DOR представляет среднюю степень ориентации барьерного слоя цилиндрической части; и

(3) 0 ≤ b/a × 100 ≤ 200

где “a” представляет среднюю толщину (в микронах) барьерного слоя цилиндрической части; а “b” представляет среднюю толщину (в микронах) барьерного слоя нижней части бутылки.

В настоящем изобретении “нижняя часть” представляет собой часть от основания бутылки до положения, соответствующего 20% высоты между основанием и отверстием бутылки; “цилиндрическая часть” представляет собой часть, за исключением основания, которая имеет наружный диаметр, соответствующий 80% или более максимального наружного диаметра основания; а “основание” представляет собой часть, контактирующую с полом, когда бутылка стоит на нем вертикально. Наружный диаметр соответствующих частей означает диаметр, когда цилиндрическая часть или основание имеет круглую форму поперечного сечения, или длину диагональной линии, когда такие участки имеют полигональное поперечное сечение, такое как квадрат или шестиугольник. Наружный диаметр основания может быть измерен путем нанесения краски на нижнюю поверхность бутылки и прижимания нижней поверхности к бумаге и т.д. Как показано на Фиг.3-5, в настоящем изобретении, когда выпуклый участок и/или вогнутый участок формуют на цилиндрической части бутылки с целью сохранения высокой прочности и т.д., длина, соответствующая наружному диаметру воображаемой цилиндрической части, сформованной при условии, что цилиндрическая часть не имеет ни выпуклой, ни вогнутой части, считается наружным диаметром цилиндрической части бутылки.

Скорость передачи кислорода (OTR) барьерного слоя цилиндрической части измеряют при температуре 23°С и относительной влажности (RH), составляющей 60%. OTR предпочтительно составляет 0,15 см3·мм/(м2·день·атм) или менее, более предпочтительно - 0,10 см3·мм/(м2·день·атм) или менее, и еще более предпочтительно - 0,08 см3·мм/(м2·день·атм) или менее. Когда величина OTR барьерного слоя цилиндрической части находится в рамках вышеуказанного диапазона, полученная многослойная бутылка имеет хорошие газоизоляционные свойства и способна продлить срок годности заключенного в ней содержимого.

Степень ориентации (DOR) барьерного слоя цилиндрической части предпочтительно составляет от 25 до 45. Степень ориентации представляет собой величину, рассчитанную на основании показателей преломления барьерного слоя, измеренную при температуре 23°С при помощи рефрактометра Аббе согласно следующей формуле:

Степень ориентации = [{n(x) + n(y)}/2 - n(z)] × 1000

где n(x) представляет показатель преломления барьерного слоя в направлении высоты бутылки; n(y) представляет показатель преломления барьерного слоя в направлении окружности бутылки; а n(z) представляет показатель преломления барьерного слоя в направлении ее толщины.

Степень ориентации (средняя величина) барьерного слоя в нижней части бутылки также предпочтительно составляет от 20 до 45, более предпочтительно - от 25 до 45.

Степень ориентации используют в качестве индекса, показывающего степень ориентации молекулы полимера, т.е. степень ее кристаллизации. Чем больше степень ориентации, тем выше содержание хорошо ориентированных молекул полимера. Степень ориентации барьерного слоя может быть проконтролирована путем регулирования условиями его формования раздувом. Более конкретно, степень ориентации барьерного слоя может быть отрегулирована до вышеприведенного диапазона путем соответствующего регулирования условиями формования раздувом, такими как первичное давление раздува, первичное время замедления раздува, вторичное давление раздува и температура нагревателя. Когда степень ориентации находится в рамках вышеуказанного диапазона, барьерный слой сохраняет равномерное растянутое состояние и имеет большое искривление после формования раздувом и повышенную прочность межслойного сцепления, что обеспечивает высокую стойкость к расслоению между слоями получаемой бутылки.

Величина “b/a × 100” предпочтительно составляет от 0 до 150. Величина “b/a × 100”, составляющая более 100, означает, что толщина барьерного слоя нижней части больше величины цилиндрической части, в то время как величина “b/a × 100”, составляющая менее 100, означает, что толщина барьерного слоя нижней части меньше величины цилиндрической части. Величина “b/a × 100”, равная 0, означает, что в цилиндрической части отсутствует барьерный слой. Когда барьерный слой отсутствует во всей нижней части, барьерные свойства получаемой бутылки проявляют тенденцию к ухудшению. Поэтому барьерный слой предпочтительно отсутствует только в нижней части, близкой к основанию, но присутствует в остальной нижней части.

Когда величина “b/a × 100” находится в рамках вышеуказанного диапазона, изменение толщины барьерного слоя от цилиндрической части до основания уменьшается и становится умеренным. Поэтому когда бутылка подвергается воздействию удара при падении и т.д., ударная энергия не концентрируется в части барьерного слоя, а принимается и ослабляется всей частью барьерного слоя, что снижает его расслоение. Кроме того, поскольку барьерный слой подвергается меньшей деформации при воздействии удара на бутылку, расслоения бутылки может не произойти. Помимо того, в случае с бутылкой, имеющей неровности или изгибы, поскольку испытываемый ею удар принимается и ослабляется всей частью барьерного слоя, расслоения бутылки может не произойти. Поэтому форма многослойной бутылки конкретно не ограничена формами, имеющими меньше неровностей и меньше изгибов, что обеспечивает большую свободу дизайна.

Расслоение многослойной бутылки, имеющей на своей боковой поверхности один или несколько вогнутых участков и/или выпуклых участков, может быть также эффективно предотвращено путем регулирования формы вогнутых участков и/или выпуклых участков, что обеспечивает большую свободу дизайна.

Например, при рассмотрении вертикального вида в разрезе многослойной бутылки, представленной на Фиг.1, соответствующие вогнутые участки многослойной бутылки по изобретению одновременно удовлетворяют следующим требованиям (4)-(6):

(4) угол (Аа) между касательной линией дна вогнутого участка и касательной линией боковой поверхности вогнутого участка составляет 100° или более;

(5) угол (Ab) между касательной линией боковой поверхности бутылки и касательной линией боковой поверхности вогнутого участка составляет 80° или менее; и

(6) глубина (Ас) вогнутого участка составляет 10% или менее от наружного диаметра участка, включающего вогнутый участок.

При рассмотрении вертикального вида в разрезе вогнутого участка, представленного на Фиг.1, касательная линия боковой поверхности вогнутого участка представляет собой касательную, проходящую через точку (точка изгиба), в которой кривая линия, обозначающая боковую поверхность вогнутого участка, меняет свою форму с нисходящей выпуклой формы на восходящую выпуклую форму или с восходящей выпуклой формы на нисходящую выпуклую форму.

Угол (Аа) предпочтительно составляет 120° или более, более предпочтительно - 135° или более. Угол (Ab) предпочтительно составляет 70° или менее, более предпочтительно - 60° или менее. Глубина (Ас) предпочтительно составляет 6% или менее, более предпочтительно - 3% или менее и еще более предпочтительно - 2% или менее от наружного диаметра участка, включающего вогнутый участок.

Кроме того, например, при рассмотрении вертикального вида в разрезе многослойной бутылки, представленной на Фиг.2, соответствующие выпуклые участки, имеющиеся на поверхности боковой стенки многослойной бутылки по изобретению, одновременно удовлетворяют следующим требованиям (7)-(9):

(7) угол (Ва) между касательной линией поверхности боковой стенки бутылки и касательной линией боковой поверхности выпуклого участка составляет 100° или более;

(8) угол (Вb) между касательной линией вершины выпуклого участка и касательной линией боковой поверхности выпуклого участка составляет 80° или менее; и

(9) высота (Вс) выпуклого участка составляет 10% или менее от наружного диаметра участка, включающего выпуклый участок.

При рассмотрении вертикального вида в разрезе выпуклого участка, представленного на Фиг.2, касательная линия боковой поверхности выпуклого участка представляет собой касательную, проходящую через точку (точка изгиба), в которой кривая линия, обозначающая боковую поверхность выпуклого участка, меняет свою форму с нисходящей выпуклой формы на восходящую выпуклую форму или с восходящей выпуклой формы на нисходящую выпуклую форму.

Угол (Ва) предпочтительно составляет 120° или более, более предпочтительно - 135° или более. Угол (Вb) предпочтительно составляет 70° или менее, более предпочтительно - 60° или менее. Высота (Вс) предпочтительно составляет 6% или менее, более предпочтительно - 3% или менее, и еще более предпочтительно - 2% или менее, от наружного диаметра участка, включающего выпуклый участок.

Используемая здесь поверхность боковой стенки означает наружную поверхность цилиндрической части или расширенную часть бутылки и не включает нижнюю ровную часть или в виде лепестков. Формы вогнутых частей, выпуклых частей и других частей конкретно не ограничены при условии, что они удовлетворяют вышеизложенным требованиям (4)-(6) и/или (7)-(9) и имеют круглую форму, эллиптическую форму, квадратную форму и форму огибающей бутылку ленты.

Когда вогнутые и выпуклые части многослойной бутылки удовлетворяют вышеизложенным требованиям (4)-(9), толщина барьерного слоя вогнутых и выпуклых частей изменяется меньше и является умеренной. Поэтому когда бутылка подвергается воздействию удара при падении и т.д., ударная энергия, сообщаемая бутылке, не концентрируется на участке барьерного слоя, а принимается и ослабляется всем участком барьерного слоя, что снижает его расслоение. Кроме того, поскольку барьерный слой подвергается меньшей деформации при воздействии удара на бутылку, расслоения бутылки может не произойти. Помимо того, при условии, что вышеизложенные требования (4)-(6) и/или (7)-(9) удовлетворены, даже когда бутылка имеет форму со многими неровностями, испытываемый ею удар принимается и ослабляется всей бутылкой, благодаря чему расслоения бутылки может не произойти. Поэтому форма многослойной бутылки конкретно не ограничена формами, имеющими меньше неровностей, что обеспечивает большую свободу дизайна. Когда многослойная бутылка, удовлетворяющая дополнительным требованиям (4)-(6) и/или (7)-(9), дополнительно удовлетворяет вышеизложенным требованиям, представленным формулами (1)-(3), действие по предотвращению расслаивания бутылки дополнительно усиливается.

По изобретению материал барьерного слоя конкретно не ограничен и может быть выбран из различных барьерных пластиков, способных удовлетворить требованию, представленному вышеизложенной формулой (1), таких как полиамиды и сополимеры этилена-винилового спирта. Среди таких пластиков полиамиды, в частности поли-м-ксилиленадипамид (полиамид МХD6), являются предпочтительными с точки зрения хороших барьерных свойств, а также высокой формуемости после совместного инжектирования и совместного ориентированного формования раздувом с полиэфиром А (в основном с полиэтилентерефталатом).

Полиамид МХD6 получают путем поликонденсации диаминового компонента, содержащего м-ксилилендиамин в качестве основного компонента, с дикарбоновой кислотой, включающей α,ω-линейную алифатическую дикарбоновую кислоту, содержащую от 4 до 20 атомов углерода, в качестве основного компонента.

Диаминовый компонент, используемый для получения полиамида МХD6, содержит м-ксилилендиамин в количестве, составляющем предпочтительно 70 мол.% или более, более предпочтительно - 75 мол.% или более и еще более предпочтительно - 80 мол.% или более (включая 100 мол.%). Когда содержание м-ксилилендиамина в диаминовом компоненте находится в рамках вышеуказанного диапазона, получаемый полиамид МХD6 имеет высокую газонепроницаемость. Примеры диаминов, отличные от м-ксилилендиамина и применимые в диаминовом компоненте, включают, но не ограничиваются ими, алифатические диамины, такие как тетраметилендиамин, пентаметилендиамин, 2-метилпентадиамин, гексаметилендиамин, гептаметилендиамин, октаметилендиамин, нонаметилендиамин, декаметилендиамин, додекаметилендиамин, 2,2,4-триметил-гексаметилендиамин и 2,4,4-триметил-гексаметилендиамин; алициклические диамины, такие как 1,3-бис(аминометил)циклогексан, 1,4-бис(аминометил)циклогексан, 1,3-диаминоциклогексан, 1,4-диаминоциклогексан, бис(4-аминоциклогексил)метан, 2,2-бис(4-аминоциклогексил)пропан, бис(аминометил)декалин и бис(аминометил)трициклодекан; а также ароматические, содержащие кольца диамины, такие как простой эфир бис(4-аминофенила), п-фенилендиамин, п-ксилилендиамин и бис(аминометил)нафталин.

Дикарбоновокислотный компонент, используемый для получения полиамида МХD6, включает α,ω-линейную алифатическую дикарбоновую кислоту, содержащую от 4 до 20 атомов углерода, в количестве, составляющем предпочтительно 50 мол.% или более, более предпочтительно - 60 мол.% или более и еще более предпочтительно - 70 мол.% или более (включая 100 мол.%). Когда содержание α,ω-линейной алифатической дикарбоновой кислоты в таком компоненте, как карбоновая кислота, находится в рамках вышеуказанного диапазона, получаемый полиамид МХD6 имеет высокую кристалличность и хорошую газонепроницаемость. Примеры α,ω-линейной алифатической дикарбоновой кислоты включают алифатические дикарбоновые кислоты, такие как янтарная кислота, глутаровая кислота, пимелиновая кислота, пробковая кислота, азелаиновая кислота, адипиновая кислота, себациновая кислота, ундекадикислота и додекадискислота. Среди таких α,ω-линейных алифатических дикарбоновых кислот предпочтительной является адипиновая кислота. Примеры дикарбоновых кислот, отличные от α,ω-линейной алифатической дикарбоновой кислоты, которые могут быть добавлены к дикарбоновокислотному компоненту, включают алифатические дикарбоновые кислоты, такие как терефталевая кислота, изофталевая кислота и 2,6-нафталиндикарбоновая кислота. Кроме того, небольшое количество регулятора молекулярной массы, такого как моноамины и монокарбоновые кислоты, может быть добавлено после поликонденсации для получения полиамида.

Полиамид МХD6 может быть получен способом поликонденсации в расплаве. Например, соль нейлона, полученную из м-ксилилендиамина и адипиновой кислоты, нагревают под давлением в присутствии воды, и получаемую расплавленную соль полимеризуют, одновременно удаляя из нее добавленную воду и образующуюся конденсированную воду. Альтернативно, м-ксилилендиамин может быть непосредственно добавлен к расплавленной адипиновой кислоте и вместе с ней подвергнут поликонденсации при нормальных значениях давления. При осуществлении такой поликонденсации, для поддержания реакционной системы в равномерном жидком состоянии, м-ксилилендиамин непрерывно добавляют к адипиновой кислоте, и реакция поликонденсации между ними происходит при нагревании реакционной системы до температуры, не ниже точек плавления получаемых олигоамида и полиамида. Полученный таким способом поликонденсации в расплаве полиамид МХD6 имеет относительную вязкость, составляющую от 2 до 2,4.

Кроме того, полиамид МХD6, полученный поликонденсацией в расплаве, может быть подвергнут твердофазной полимеризации для получения полиамида с высокой молекулярной массой. Способы получения полиамидов поликонденсацией в расплаве и твердофазной полимеризацией, конкретно не ограничены, поэтому такие полиамиды могут быть получены с использованием традиционно известных способов и условий полимеризации.

Полиамид МХD6, полученный твердофазной полимеризацией, предпочтительно имеет относительную вязкость, составляющую от 2,3 до 4,2. Когда относительная вязкость полиамида МХD6, полученного твердофазной полимеризацией, находится в рамках вышеуказанного диапазона, полиамид может быть сформован в виде многослойной бутылки с хорошей формуемостью, и полученная бутылка может обладать хорошей стойкостью к расслоению. Кстати, используемый здесь термин “относительная вязкость” означает величину, полученную в результате измерения вязкости раствора, полученного путем растворения 1 г полиамида в 100 мл 96% серной кислоты при температуре 25°С, при помощи вискозиметра Cannon-Fenske и т.д.

Барьерный пластик может также содержать соединение фосфора для улучшения технологической стабильности после формования из расплава или предотвращения нежелательного окрашивания. Примеры соединения фосфора включают соединения фосфора, содержащие щелочные металлы или щелочноземельные металлы. Конкретные примеры соединения фосфора включают фосфаты, гипофосфиты и фосфиты щелочных металлов или щелочноземельных металлов, таких как натрий, магний и кальций. Среди таких соединений фосфора гипофосфиты и фосфиты щелочных металлов или щелочноземельных металлов являются предпочтительными, поскольку они оказывают особенно хорошее действие по предотвращению нежелательного окрашивания. Количество используемого соединения фосфора предпочтительно составляет от 1 до 500 м.д., более предпочтительно - 350 м.д. или менее и еще более предпочтительно - 200 м.д. или менее, в расчете на атом фосфора. Даже когда концентрация добавляемого атома фосфора превышает 500 м.д., действие по предотвращению окрашивания больше не улучшается, а вместо этого получаемая пленка становится все более матовой.

Барьерный пластик может также содержать другие полиамиды с целью дальнейшего усиления стойкости к расслоению. Примеры других полиамидов включают алифатические полиамиды, такие как поли(6-аминогексановая кислота) (РА-6), также известная как поли(капролактам), поли(гексаметиленадипамид) (РА-6,6), поли(7-аминогептановая кислота) (РА-7), поли(10-аминодекановая кислота) (РА-10), поли(11-аминоундекановая кислота) (РА-11), поли(12-аминододекановая кислота) (РА-12), поли(гексаметиленсебацамид) (РА-6,10), поли(гексаметиленазелацамид) (РА-6,9), поли(гексаметиленадипамид) (РА-4,6), сополимер капролактама/гексаметиленадипамида (РА-6,6/6) и сополимер гексаметиленадипамида/капролактама (РА-6/6,6); а также аморфные полуароматические полиамиды, такие как поли(гексаметиленизофталимид) (РА-6I), сополимер гексаметилендиамина/изофталевой кислоты/терефталевой кислоты (РА-6I/6T), поли(м-ксилилендиаминизофталимид) (РА-MXDI), сополимер гексаметилендиамина/м-ксилилендиамина/изофталевой кислоты (РА-MXDI) и сополимер гексаметилендиамина/адипиновой кислоты/изофталевой кислоты (РА-6/6I), хотя и не ограничиваются конкретно данными соединениями.

Барьерный пластик может быть также смешан с одним или несколькими видами других пластиков, таких как нейлон 6, нейлон 66, нейлон 6,66, сложными полиэфирами, олефиновыми пластиками и феноксипластиками, при условии, что добавление таких пластиков не оказывает отрицательного действия на результаты настоящего изобретения. Кроме того, барьерный пластик может также содержать различные добавки, например, неорганические наполнители, такие как стекловолокно и углеродное волокно; неорганические наполнители в виде пластинок, такие как стеклянные чешуйки, тальк, каолин, слюда, монтмориллонит и “организованная” глина; модификаторы ударов, такие как различные эластомеры; зародышеобразующие агенты; смазочные материалы, такие как жирные соединения на основе амидов и соединения на основе солей металлов жирных кислот; антиоксиданты, такие как соединения меди, органические или неорганические соединения на основе галогенов, “затрудненные” соединения на основе фенолов, “затрудненные” соединения на основе аминов, соединения на основе гидразинов, соединения на основе серы и соединения на основе фосфора; тепловые стабилизаторы; предотвращающие окрашивание вещества; поглотители ультрафиолетового излучения, такие как соединения на основе бензотриазола; присадки, облегчающие выемку изделий из форм; пластификаторы; красители; антипирены; поглотители кислорода, такие как соединения металлического кобальта; и предотвращающие гелеобразование агенты, такие как щелочные соединения.

Барьерный слой предпочтительно в основном получают из полиамида МХD6. С учетом его хороших барьерных свойств, содержание полиамида МХD6 в барьерном слое предпочтительно составляет 70 вес.% или более, а более предпочтительно - 80 вес.% или более (включая 100 вес.%), от веса барьерного слоя. Когда барьерный слой содержит пластики, отличающиеся от полиамида МХD6, в количестве, составляющем более 30 вес.%, OTR получаемой многослойной бутылки стремится превысить 0,2 см3·мм/(м2·день·атм), что ухудшает ее барьерные свойства.

Многослойная бутылка по изобретению иногда может включать участки, имеющие низкую степень растяжения (т.е. от 1 до 2,5 раз), в зависимости от формы заготовки или бутылки. Участки, имеющие низкую степень растяжения, проявляют тенденцию к побелению при абсорбировании ими воды. Поэтому, при необходимости, к барьерному слою может быть добавлен предотвращающий побеление агент, тем самым обеспечивающий получение многослойной бутылки, имеющей хорошую прозрачность.

Предотвращающий побеление агент, используемый в настоящем изобретении, получают из металлической соли алифатической кислоты, содержащей от 18 до 50 атомов углерода, предпочтительно - от 18 до 34 атомов углерода. Ожидается, что металлическая соль алифатической кислоты, содержащая 18 или более атомов угле