Запираемое открывающее устройство с полуфабрикатом и способ его монтажа

Иллюстрации

Показать всеЗапираемое открывающее устройство для запечатываемой упаковки, содержащей текучую среду, состоит из сливного патрубка с фланцем, режущего элемента и колпачка. Сливной патрубок снабжен внутренней резьбой и наружной резьбой, а цилиндрический режущий элемент снабжен верхним, задающим плоскую поверхность краем и нижним краем, который снабжен одним или несколькими зубцами. Внутренняя боковая поверхность режущего элемента снабжена действующими в радиальном направлении захватами, которые взаимодействуют с захватами в винтовом колпачке, при этом сливной патрубок с фланцем и цилиндрический режущий элемент, соединенные через мостики мест заданного отделения, изготовлены в виде выполненного за одно целое полуфабриката. Цилиндрический режущий элемент полуфабриката сформирован в зоне верхнего края сливного патрубка, при этом на нижнем крае режущего элемента над зубцами имеется выступающий наружу окружной уступ, и наружная резьба расположена над уступом, причем в зоне уступа имеется несколько мостиков мест заданного отделения, которые в зоне верхнего края сливного патрубка соединены с ним в не смонтированном положении. Предусмотрен также способ монтажа запираемого открывающего устройства. Изобретение обеспечивает получение нового запираемого открывающего устройства, которое является крайне простым и снижает долю брака при его монтаже. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Данное изобретение относится к запираемому открывающему устройству для запечатываемой упаковки, которая содержит текучую среду, при этом устройство имеет сливной патрубок с фланцем, который снабжен внутренней резьбой и наружной резьбой, а также цилиндрический режущий элемент, который снабжен верхним, задающим плоскую поверхность краем, в то время как нижний край снабжен зубцом или несколькими зубцами, и его внутренняя боковая поверхность снабжена действующими в радиальном направлении захватами, которые взаимодействуют с захватами в винтовом колпачке, так что режущий элемент прорезает упаковку с винтовым движением, при этом сливной патрубок с фланцем и цилиндрический режущий элемент выполнены в виде цельного полуфабриката.

Запираемое открывающее устройство указанного в начале вида известно из ЕР-А-1088764. При этом применяется принцип, который является обычным в технике запирания и который состоит в том, что состоящие из нескольких частей запоры изготовлены так, что отливают под давлением за одно целое две части, расположенные друг над другом и соединенные друг с другом через заданные места отделения. При этом, с одной стороны, уменьшаются расходы на инструменты и, с другой стороны, упрощается монтаж, поскольку соединенные друг с другом через места заданного отделения части уже расположены относительно друг друга в своем точно ориентированном относительном положении и тем самым должны лишь совместно вдвигаться. Эта сама по себе достаточно известная технология применялась также раньше для рассматриваемых здесь запоров и известна, например, из ЕР-А-1084060. Раскрытое здесь открывающее устройство отличается от названного первым открывающего устройства, согласно ЕР-А-1088764, тем, что режущий элемент имеет на своем верхнем конце не плоскую поверхность, а наклонную поверхность, которая прилегает к такой же противоположно наклонной поверхности при первом приведении в действие запирающего устройства, и таким образом прикладывает прямолинейную, действующую перпендикулярно подлежащей прорезанию упаковке, чисто поперечную силу. Этот вид движения противоположен представляющему интерес виду движения, согласно ЕР-А-1088764, при котором режущий элемент перемещается через упаковку с винтовым движением.

В обеих публикациях раскрыт полуфабрикат, который обеспечивает изготовление за одно целое сливного патрубка с фланцем и цилиндрического режущего элемента. Режущий элемент, согласно ЕР-А-1084060, не имеет ни на верхнем, ни на нижнем краю плоскую поверхность, которая пригодна для окружного соединения с верхним или нижним краем сливного патрубка. Поэтому неизбежно раскрывается решение, в котором режущий элемент изготавливается в виде полуфабриката в промежуточном положении внутри сливного патрубка, соединенным через места заданного отделения с нижним краем сливного патрубка.

Однако в обоих решениях предварительный монтаж, при котором режущий элемент необходимо вдвигать в сливной патрубок, не является таким простым, как кажется сначала. Указанные упаковки из слоистого материала, на которых необходимо располагать рассматриваемые запирающие устройства, содержат, по меньшей мере, один слой пластмассовой пленки, рассечение которой является проблематичным, поскольку материал имеет большую тягучесть и в соответствии с этим должен быть проколот, чтобы вообще обеспечить рассечение. Это требует того, чтобы зубцы или, по меньшей мере, один зубец являлся соответственно острым и имел достаточную прочность. Если попытаться сливной патрубок и режущий элемент без соответствующей специальной подготовки просто вдвигать друг в друга посредством приложения сверху и снизу давления, то при этом очень тонкие зубцы будут изгибаться, отламываться или, по меньшей мере, затупляться. В последующем нельзя было бы гарантировать действие открывающего устройства. Для предотвращения этого необходимо применять соответствующие сложные монтажные устройства, в которых полуфабрикаты вводятся с точным позиционированием для последующего совместного вдавливания. Такой монтаж не только соответственно дороже за счет применения установки, но и его скорость является относительно низкой для массового производства, и приводит к высокой доле брака.

Поэтому задачей данного изобретения является создание запираемого открывающего устройства указанного в начале вида, при этом применяется полуфабрикат, который можно монтировать значительно проще и дешевле, без повреждения при этом зубцов.

Кроме того, задачей данного изобретения является создание способа, с помощью которого полуфабрикат вновь созданного открывающего устройства можно монтировать особенно экономично и с высокой скоростью. Эту задачу решает способ с признаками пункта 7 формулы изобретения.

Кажущееся тривиальным решение основывается на преодолении предубеждения специалистов. Выбранное в данном случае решение, в котором режущий элемент своим нижним краем отливается под давлением совместно на верхнем крае сливного патрубка через места заданного отделения, рассматривалось до настоящего времени в кругах специалистов как непригодное, поскольку верхний край сливного патрубка должен взаимодействовать с кольцеобразным уплотнительным утолщением на внутренней стороне колпачка. Расположение мест заданного отделения в этой зоне рассматривалось как непригодное, поскольку за счет этого на верхнем крае сливного патрубка возникают дефекты, и специалисты были убеждены в том, что за счет этого рассматриваемое открывающее устройство нельзя больше было бы герметично закрывать. Однако опыты показали, что такое решение является реализуемым без возникновения при этом негерметичного в запертом состоянии открывающего устройства. В частности, поскольку места заданного отделения выполнены в соответствии с зависимыми пунктами 3 или 4 формулы изобретения, то остаточные приливы, остающиеся на сливном патрубке, являются настолько малыми, что за счет этого не возникает ухудшения герметизации. Однако это не является обязательной предпосылкой для реализации изобретения, а представляет лишь оптимизацию, в то время как другое решение может состоять в том, что кольцеобразную уплотнительную стенку с образованным на ней окружным уплотнительным утолщением выполняют несколько длиннее, так что она в закрытом положении проникает дальше в выпуск сливного патрубка. Это приводит к тому, что режущий элемент необходимо проталкивать немного глубже в сливной патрубок. Это достигается с помощью способа согласно зависимому пункту 9 формулы изобретения.

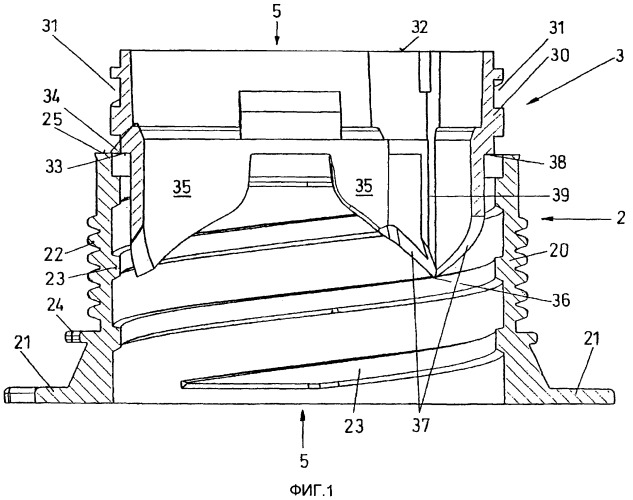

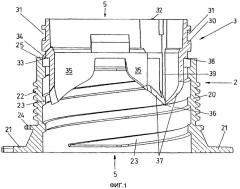

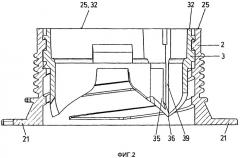

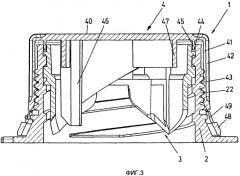

На прилагаемых чертежах показан предпочтительный пример выполнения предмета изобретения, и ниже приводится описание его выполнения, а также способа согласно изобретению со ссылками на прилагаемые чертежи, на которых изображено:

Фиг.1 - вертикальный разрез полуфабриката в положении изготовления, в котором режущий элемент удерживается над сливным патрубком через места заданного отделения;

Фиг.2 - полуфабрикат в смонтированном состоянии; и

Фиг.3 - закрытое открывающее устройство в состоянии перед первым открыванием в вертикальном разрезе;

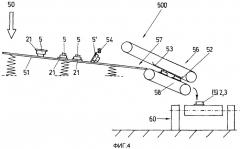

Фиг.4 - упрощенная схема монтажного участка, работающего в соответствии со способом, согласно изобретению.

Для пояснения главных составляющих частей открывающего устройства, которое обозначено в целом позицией 1, делаются ссылки на фиг.3. Открывающее устройство имеет три главные составляющие части, а именно сливной патрубок 2, а также подвижно установленный в нем режущий элемент 3 и запирающий открывающее устройство колпачок 4. Обе главные составляющие части 2 и 3, т.е. сливной патрубок и режущий элемент, технологически выполнены за одно целое и образуют полуфабрикат, который обозначен позицией 5 и отдельно показан на фиг.1 в положении изготовления.

Полуфабрикат 5, состоящий из сливного патрубка 2 и режущего элемента 3, облегчает, с одной стороны, монтаж этих обеих частей и, с другой стороны, изготовление полуфабриката уменьшает инструментальные затраты. Поскольку дополнительно к этому изготавливаются не две отдельные части, то уменьшается, естественно, также стоимость машин.

Сливной патрубок 2 образован цилиндрическим трубчатым участком 20, который на своем нижнем конце имеет концевой фланец 21. Цилиндрический трубчатый участок 20 снабжен, с одной стороны, наружной резьбой 22 и, с другой стороны, внутренней резьбой 23. При этом наружная резьба 22 выполнена в виде так называемой точной (прецизионной) резьбы, при этом поперечное сечение резьбы имеет округленную форму. Эта точная резьба имеет то преимущество, что насаженный на нее колпачок 4 можно надевать на нее наподобие храповика с относительно небольшим приложением силы, при этом подогнанная внутренняя резьба колпачка скользит по наружной резьбе 22. За счет этого можно монтировать колпачок без выполнения вращательного движения, что необходимо потому, что колпачок сам имеет средства, которые могут взаимодействовать с режущим элементом 3 так, что вращение колпачка вызывает противоположное поворотное движение режущего элемента 3.

Над фланцем 21, но внутри наружной резьбы 22, предусмотрено одно или несколько разделительных средств 24, которые имеют форму направленных наружу пальцев. Эти пальцеобразные разделительные средства 24 входят в смонтированном состоянии открывающего устройства под нижний край колпачка 4 между местами заданного отделения, при этом места заданного отделения удерживают гарантийный пояс, который сформирован на нижнем краю колпачка 4. При первом приведении в действие открывающего устройства 1 разделительные средства 24 срезают места заданного отделения колпачка 4 и тем самым отделяют гарантийный пояс от колпачка 4. Верхний край сливного патрубка 25 задает плоскую поверхность, которая проходит параллельно фланцу 21. Внутренняя резьба 23 на сливном патрубке 2 имеет значительно больший шаг, чем точная резьба 22 на наружной стороне сливного патрубка 2. Поперечное сечение этой внутренней резьбы имеет форму трапеции. За счет этой трапециевидной формы можно также вдвигать режущий элемент 3 с уменьшенным сопротивлением в сливной патрубок 2, без разрушения при этом резьбы.

Режущий элемент обозначен в целом позицией 3. Он имеет цилиндрический трубчатый участок 30, на котором выполнена наружная резьба 31. Эта наружная резьба 31 согласована по форме с внутренней резьбой 23 сливного патрубка 2 и входит в зацеплении с этой внутренней резьбой при первом приведении в действие открывающего устройства. Цилиндрический трубчатый участок 30 имеет верхний край 32, который задает плоскую поверхность, которая в свою очередь проходит параллельно плоскости, которая задается фланцем 21. Нижний край режущего элемента 3 обозначен позицией 33. Этот нижний край 33 лежит в положении изготовления полуфабриката 5, по меньшей мере, приблизительно в зоне верхнего края 25 сливного патрубка 2 и соединен в этом состоянии за одно целое со сливным патрубком. Соединение образует несколько мостиков 34 мест заданного отделения. На фиг.1 изображен лишь один мостик 34 места заданного отделения, поскольку мостики 34 мест заданного отделения в данном случае расположены не диаметрально противоположно друг другу. Однако, естественно, это является также одной возможностью выполнения. Мостики 34 мест заданного отделения целесообразно равномерно распределены по периферии, при этом их число может быть четным или нечетным. В данном случае число является нечетным, поэтому не видны лежащие диаметрально противоположно друг другу мостики 34 мест заданного отделения. Режущий элемент 3 имеет произвольное число зубцов 35, которые равномерно или неравномерно распределены по периферии. Зубцы 35 имеют острую вершину 36, которая служит для протыкания упаковки, и примыкающие к ним соответствующие режущие кромки 37, которые могут разрезать проткнутую пленку упаковки. Зубцы 35 лежат на венце, который смещен внутрь относительно цилиндрического трубчатого участка 30 практически, по меньшей мере, на половину толщины стенки цилиндрического трубчатого участка 30. За счет этого возникает выступающий наружу окружной уступ 38. Этот окружной уступ 38 образует в данном случае нижний край 33 цилиндрического трубчатого участка 33 режущего элемента 3.

За счет этого выступа 38 можно выполнять мостики 34 мест заданного отделения очень короткими и небольшими. Расстояние между нижним краем 33 режущего элемента 3 и верхним краем 25 цилиндрического трубчатого участка 20 сливного патрубка 2 можно практически уменьшать до величины высоты внутренней резьбы 23. Благодаря смещенному внутрь венцу с зубцами 35 остается достаточная инструментальная стенка между зубцами 35 и внутренней поверхностью цилиндрического трубчатого участка 20 сливного патрубка 2, так что инструмент для литья под давлением при выводе из формы не повреждается и может быть еще снабжен достаточным охлаждением.

Наконец, режущий элемент 3 имеет, по меньшей мере, один захват 39, который проходит от верхнего края 32 режущего элемента в осевом направлении вниз и направлен, по меньшей мере, приблизительно к центру. Этот захват 39, который имеет по существу форму продольного ребра, целесообразно расположен так, что он проходит от верхнего края 32 до вершины 36 зубца 35. Поскольку необходим лишь один такой захват, то захваты изображены не на всех зубцах.

Описание третьей главной составляющей открывающего устройства 1, а именно колпачка 4, приводится ниже со ссылками на фиг.3. На этой фигуре открывающее устройство 1 показано в полностью смонтированном состоянии перед первым открыванием. Колпачок 4 имеет покрывную поверхность 40, которая окружена по краям окружной боковой стенкой 41. Боковая стенка 41 имеет на наружной стороне канавки 42, которые увеличивают сцепляемость колпачка 4. На внутренней стороне боковой стенки выполнена резьба 43 в виде точной резьбы. Эта точная резьба находится в зацеплении с уже упомянутой наружной резьбой 22 сливного патрубка 2. На нижней стороне покрывной поверхности 40 имеется окружное кольцевое утолщение 44, которое в данном примере расположено на наружной стороне кольцевой стенки 45. Кольцевая стенка 45 проходит концентрично боковой стенке 41. Кроме того, на нижней стороне покрывной поверхности 40 колпачка 4 сформирован, по меньшей мере, один захват 46, который направлен вниз с выступанием в осевом направлении перпендикулярно покрывной поверхности и дополнительно к этому проходит немного в направлении центра. Этот захват 46 интегрирован во внутреннюю кольцевую стенку 47 в виде ее продолжения. Захват 46 взаимодействует с уже упомянутым захватом 39 на режущем элементе 3.

Кроме того, на колпачке 4 сформирован гарантийный пояс 48, который через мостики 49 мест заданного отделения соединен с нижней кромкой боковой стенки 41. Указанные выше разделительные средства 24 входят между двумя смежными мостиками 49 мест заданного отделения между нижней кромкой боковой стенки и верхней кромкой гарантийного пояса через соответствующий зазор.

Показанный на фиг.1 полуфабрикат можно легко монтировать. При этом мостики 34 мест заданного отделения разрываются в зоне соединительной вершины практически без остатка на внутренней поверхности боковой стенки цилиндрического трубчатого участка 20, при этом основная часть мостиков 34 мест заданного отделения остается в зоне нижнего края 33 режущего элемента 3. При этом они не создают помех, поскольку наружная резьба 31 на цилиндрическом трубчатом участке 30 и внутренняя резьба 23 на цилиндрическом трубчатом участке 20 сливного патрубка 2 не предусматривает множественного применения, и возможное царапание резьбы при одноразовом использовании не представляет никаких проблем. Сама резьба не должна обеспечивать уплотнение. Наоборот, как указывалось выше, внутренняя поверхность цилиндрического трубчатого участка 20 остается практически полностью без повреждений, так что погружающаяся в эту зону во время последующего использования кольцевая стенка 45 может здесь прилегать уплотнительным утолщением 44 с абсолютной герметизацией.

Ниже приводится описание способа монтажа согласно изобретению со ссылками на фиг.4. Показанный здесь способ монтажа, который показывает лишь монтаж полуфабриката, изображен очень схематично и может иметь известные для специалистов дополнения или изменения. Подача полуфабрикатов обозначена позицией 50. Полуфабрикаты можно подавать непосредственно из машин для литья под давлением через транспортерные ленты на участок монтажа, который обозначен в целом позицией 500. Однако, естественно, полуфабрикаты можно также подавать на участок 500 монтажа из промежуточного склада.

Монтажный участок 500 содержит первую транспортировочную поверхность 51, которая может быть выполнена в виде конвейерной ленты или, как показано, в виде вибротранспортера. Полуфабрикаты 5 лежат беспорядочно в виде насыпного материала на транспортировочной поверхности 51 и разъединяются за счет вибрационного движения, так что даже смежные полуфабрикаты 5 не лежат друг на друге своими фланцами 21 сливного патрубка 2 при вхождении в зону 56 запрессовки. Обычно полуфабрикаты лежат на транспортировочной поверхности 51 либо на своем фланце 21, либо на верхнем крае 32 режущего элемента 3. В единичных случаях возможно также, что полуфабрикаты лежат на транспортировочной поверхности в наклонном положении, как обозначено позицией 5', при этом над транспортировочной поверхностью 51 предусмотрена поперечина 54, которая расположена над транспортировочной поверхностью 51 на таком расстоянии, что такой наклонно лежащий полуфабрикат 5' натыкается своим фланцем на поперечину 54, за счет чего на полуфабрикат 5' воздействует крутящий момент, так что полуфабрикат опрокидывается и остается лежать на своем фланце 21. Через входную щель 57 полуфабрикаты попадают в собственно зону 56 запрессовки. Зона 56 запрессовки образована нижней опорной конвейерной лентой 58 и верхней конвейерной лентой, которая действует в качестве подвижной прессовой поверхности. Прессовая поверхность 52 и нижняя опорная конвейерная лента 58, которая является частью и продолжением транспортировочной поверхности 51, сближаются в зоне запрессовки настолько, что они на стороне входа расположены друг от друга на расстоянии, равном, по меньшей мере, высоте полуфабриката от нижней стороны фланца 21 до верхнего края 32 режущего элемента 3, в то время как в конце зоны 56 запрессовки расстояние между транспортировочной поверхностью в этой зоне и прессовой поверхностью соответствует высоте сливного патрубка 2. Прессовая поверхность 52, соответственно, собственно лента конвейерной ленты, которая образует прессовую поверхность 52, может быть снабжена эластичным резиновым покрытием, так что, с одной стороны, компенсируются определенные допуски и, с другой стороны, обеспечивается вдавливание режущего элемента 3 с небольшой глубиной погружения в сливной патрубок 2.

При этом в данном случае верхний край 32 режущего элемента 3 располагается немного ниже верхнего края 25 сливного патрубка 2. Эта разница предпочтительно составляет несколько десятых миллиметра. Лишь когда речь идет о полуфабрикатах для относительно больших открывающих устройств, это расстояние может быть также больше. Для предотвращения отклонения ленты прессовой поверхности 52, на движущейся вперед стороне конвейерной ленты на ее задней стороне может быть расположен подпорный элемент 53.

Для специалиста понятно, что вместо вибротраспортера транспортировочная поверхность 51 может быть выполнена также в виде конвейерной ленты. Таким образом, в этом случае нижняя конвейерная лента, которая имеется в зоне 56 запрессовки, может быть выполнена просто как проходящая по всей длине монтажного участка 500. В этом случае поверхность не должна проходить с изломом, как показано на фигуре. Преимущество показанного здесь решения состоит в том, что можно вмешиваться вручную, если в зоне поперечины 54 возникает затор. С помощью отводного транспортера 60 обе части, которые образовали полуфабрикат, транспортируются прочь в смонтированном состоянии. Монтаж колпачка на уже предварительно смонтированные сливные патрубки и режущие элементы осуществляется на следующей стадии, которая, однако, не является предметом изобретения.

Перечень позиций

1 Открывающее устройство

2 Сливной патрубок

3 Режущий элемент

4 Колпачок

5 Полуфабрикат

20 Цилиндрический трубчатый участок

21 Концевой фланец

22 Наружная резьба в виде точной резьбы

23 Внутренняя резьба с трапециевидным поперечным сечением

24 Разделительное средство для разделения мостиков мест заданного отделения

25 Верхний край сливного патрубка

30 Цилиндрический трубчатый участок

31 Наружная резьба

32 Верхний край режущего элемента

33 Нижний край режущего элемента

34 Мостики мест заданного отделения

35 Зубцы

36 Вершина

37 Режущие кромки

38 Окружной уступ

39 Захват

40 Покрывная поверхность

41 Боковая стенка

42 Канавки

43 Внутренняя резьба

44 Уплотнительное утолщение

45 Кольцевая стенка

46 Захват

47 Внутренняя кольцевая стенка

48 Гарантийный пояс

49 Мостики мест заданного отделения

50 Подача (непосредственно или опосредованно из машины для литья под давлением или промежуточного склада)

500 Монтажный участок

51 Транспортировочная поверхность - конвейерная лента или

вибротранспортер

52 Прессовая поверхность - конвейерная лента

53 Подпорный элемент

54 Поперечина

55 Отводящая конвейерная лента

56 Зона запрессовки

57 Входная щель

58 Нижняя опорная конвейерная лента

60 Отвод

1. Запираемое открывающее устройство (1) для запечатываемой упаковки, которая содержит текучую среду, при этом устройство имеет сливной патрубок (2) с фланцем (21), который снабжен внутренней резьбой (23) и наружной резьбой (22), а также цилиндрический режущий элемент (3), который снабжен верхним, задающим плоскую поверхность краем (32), в то время как нижний край (33) снабжен одним или несколькими зубцами (35), и его внутренняя боковая поверхность снабжена действующими в радиальном направлении захватами (39), которые взаимодействуют с захватами (46) в винтовом колпачке (4), при этом сливной патрубок (2) с фланцем (21) и цилиндрический режущий элемент (3), соединенные через мостики (34) мест заданного отделения, изготовлены в виде выполненного за одно целое полуфабриката (5), при этом цилиндрический режущий элемент (3) полуфабриката (5) сформирован в зоне верхнего края (25) сливного патрубка (2), отличающееся тем, что на нижнем крае (33) режущего элемента (3) над зубцами (35) имеется выступающий наружу окружной уступ (38), и наружная резьба (31) расположена над уступом, причем в зоне уступа (38) имеется несколько мостиков (34) мест заданного отделения, которые в зоне верхнего края (25) сливного патрубка (2) соединены с ним в несмонтированном положении.

2. Открывающее устройство по п.1, отличающееся тем, что мостики (34) мест заданного отделения ориентированы острыми концами радиально наружу.

3. Открывающее устройство по п.2, отличающееся тем, что мостики (34) мест заданного отделения имеют нижний или верхний край, который направлен к сливному патрубку (2) и, по меньшей мере, приблизительно находится на одной линии с верхним краем (25) сливного патрубка.

4. Открывающее устройство по п.1, отличающееся тем, что мостики (34) мест заданного отделения образуют окружную разрушаемую кольцеобразную мембрану.

5. Открывающее устройство по п.1, отличающееся тем, что винтовой колпачок (4) имеет сформированный на его боковой стенке (41) окружной гарантийный пояс (48), который в смонтированном состоянии перед первым открыванием открывающего устройства удерживается относительно фланца (21) так, что сформированное на внутренней стороне покрывной поверхности колпачка (4) кольцеобразное уплотнительное утолщение (44) лежит над верхними краями (32, 25) режущего элемента (3) и сливного патрубка (2).

6. Способ монтажа запираемого открывающего устройства по п.1, отличающийся тем, что все полуфабрикаты (5) укладывают на транспортировочную поверхность (51) нижней стороной фланца или верхним, задающим плоскую поверхность краем (32) цилиндрического режущего элемента (3), после чего вторую, сближающуюся с транспортировочной поверхностью (51) прессовую поверхность (52) приводят к накладыванию на полуфабрикат (5), и при этом сближают обе поверхности (51, 52) настолько, что обе части (2, 3) полуфабриката (5) вдвигаются друг в друга с разрушением имевшегося соединения, а именно настолько, что верхний край (32) цилиндрического режущего элемента (3) лежит, по меньшей мере, приблизительно на одной прямой в одной плоскости с верхним краем (25) сливного патрубка (2).

7. Способ по п.6, отличающийся тем, что полуфабрикаты (5) лежат ненаправленно на нижней транспортировочной поверхности (51) и проходят под пересекающей транспортировочную поверхность поперечиной (54), за счет чего опрокидываются полуфабрикаты (5), которые не лежат плоско на верхнем крае (32) режущего элемента (3) или на фланце (21) сливного патрубка (2).

8. Способ по п.6, отличающийся тем, что открывающие устройства (1) подают на транспортировочную поверхность (51) так, что они лежат на ней своими фланцами (21), в то время как прессовая поверхность (52) выполнена в виде ленты с эластичным резиновым покрытием, которое вдавливает режущие элементы (3) в сливной патрубок (2) настолько, что верхний край (32) режущего элемента (3) вдавливается на несколько десятых миллиметра ниже верхнего края (25) сливного патрубка (2).