Способ и аппарат для производства ароматических карбоновых кислот

Иллюстрации

Показать всеИзобретение относится к способам получения ароматических карбоновых кислот. Способ, например, включает: контактирование сырья, содержащего по меньшей мере один замещенный ароматический углеводород, в котором заместители способны к окислению до карбоксильных групп, с газообразным кислородом в реакционной смеси жидкофазного окисления, содержащей монокарбоновую кислоту в качестве растворителя и воду, в присутствии каталитической композиции, предназначенной для окисления замещенного ароматического углеводорода до ароматической карбоновой кислоты, содержащей по меньшей мере один тяжелый металл, в секции реакции при повышенной температуре и давлении, эффективных для сохранения реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, содержащих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшие количества исходного ароматического углеводорода и побочных продуктов окисления исходного ароматического углеводорода и растворителя - монокарбоновой кислоты; перенос паровой фазы высокого давления, отведенной из секции реакции в секцию разделения, в которой растворитель - монокарбоновую кислоту, воду и побочные продукты окисления разделяют по меньшей мере на одну первую жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и по меньшей мере на одну вторую жидкую фазу, обогащенную водой, и по меньшей мере на одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой, содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно находятся в первой жидкой фазе и побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно находятся во второй паровой фазе высокого давления; и удаление из секции разделения в отдельных потоках первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и второй жидкой фазы, обогащенной водой, которая содержит менее 5 мас.% растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и второй паровой фазы высокого давления, которая практически содержит менее 2 мас.% побочных продуктов окисления исходного ароматического углеводорода. Изобретение также относится к устройству для получения ароматических карбоновых кислот. 4 н. и 41 з.п. ф-лы, 2 ил.

Реферат

Область изобретения

Данное изобретение относится к способу и аппарату для производства ароматических карбоновых кислот окислением ароматического сырья в неочищенную ароматическую карбоновую кислоту в реакционной смеси жидкофазного окисления и разделения при высокой температуре и давлении отходящего газа жидкофазного окисления для выделения жидкой воды и жидкого растворителя реакции окисления и разделения побочных продуктов окисления в жидкости и в газовой фазе, которые также образуются в результате разделения.

Предпосылки создания изобретения

Терефталевая кислота и другие ароматические карбоновые кислоты широко используют в производстве полиэфиров, обычно по реакции с этиленгликолем, высшими алкиленгликолями или их комбинациями для превращения в волокно, пленку, контейнеры, бутылки и другие упаковочные материалы и формованные изделия.

В промышленности ароматические карбоновые кислоты обычно получают жидкофазным окислением метилзамещенных бензолов и нафталинов, в которых положения метильных заместителей соответствуют положениям карбоксильных групп в получаемой ароматической карбоновой кислоте, в растворе водной уксусной кислоты воздухом или другим источником кислорода, обычно газообразным, в присутствии промотированного бромом катализатора, содержащего кобальт и марганец. Окисление является экзотермическим процессом и приводит к образованию ароматической карбоновой кислоты вместе с побочными продуктами, в том числе продуктами неполного окисления или промежуточными продуктами окисления ароматического сырья и продуктами реакций уксусной кислоты, такими как метанол, метилацетат и метилбромид. В качестве побочного продукта также образуется вода. Ароматическая карбоновая кислота обычно вместе с побочными продуктами окисления исходного сырья образуется в растворе или в суспензии твердых веществ в жидкой реакционной смеси, и обычно ее выделяют кристаллизацией и способами разделения твердых и жидких веществ.

Экзотермическую реакцию окисления обычно проводят в подходящем реакционном сосуде при повышенных температуре и давлении. Реакционную смесь поддерживают в сосуде в жидком состоянии, а пар, образовавшийся из жидкой фазы при экзотермическом окислении, удаляют из реактора для регулирования температуры реакции. Паровая фаза содержит водяной пар, испаренную уксусную кислоту, которая является растворителем, и небольшие количества побочных продуктов окисления, в том числе побочных продуктов, образовавшихся из растворителя и сырья. Обычно она содержит кислород, не израсходованный в окислении, малые количества непрореагировавшего сырья, оксиды углерода, и если источником кислорода является воздух или другая кислородсодержащая газовая смесь, то также азот, оксиды углерода и другие инертные газовые компоненты исходного газа.

Чистые ароматические карбоновые кислоты часто используют для производства полиэфиров для таких важных областей применения, как изготовление волокон и бутылок, т.к. известно, что примеси, такие как побочные продукты, образовавшиеся из ароматического сырья при окислении, и чаще различные карбонилзамещенные ароматические соединения, вызывают окрашивание полиэфиров, получаемых из кислот, и частично приводят к окрашиванию продуктов превращений полиэфиров. Ароматические карбоновые кислоты с пониженной концентрацией примесей можно получить последующим окислением описанных выше сырых продуктов жидкофазного окисления при одной или более последовательно более низких температурах и концентрациях кислорода и кристаллизацией для выделения продуктов окисления с целью превращения продуктов неполного окисления сырья в нужную кислоту, как это известно из патентов США 4877900, 4772748 и 4286101. Предпочтительные чистые образцы терефталевой кислоты и других ароматических карбоновых кислот с пониженным содержанием примесей, такие как очищенная терефталевая кислота или «РТА», получают каталитическим гидрированием менее чистых образцов кислот, таких как сырые продукты, содержащие ароматическую карбоновую кислоту и побочные продукты, образовавшиеся при жидкофазном окислении ароматического сырья, или так называемых продуктов средней чистоты в растворе при повышенной температуре и давлении в присутствии катализатора на основе благородного металла. В промышленности жидкофазное окисление алкилароматического сырья в сырую ароматическую карбоновую кислоту и очистку сырого продукта часто проводят в непрерывном комплексном процессе, в котором сырой продукт жидкофазного окисления используют как исходное сырье для очистки.

Паровая фаза, образовавшаяся в результате жидкофазного окисления при высокой температуре и давлении, является потенциально ценным источником уксусной кислоты, которая используется как растворитель, а также источником непрореагировавшего сырья, побочных продуктов реакции и энергии. Однако высокое содержание воды, высокая температура и давление и коррозионные свойства некоторых компонентов, таких как газообразные метилбромид, уксусная кислота и вода, создают технические и экономические проблемы с разделением или выделением компонентов для возвращения в процесс и использования содержащейся в них энергии. Кроме того, оставшиеся неотделенными примеси в выделенных технологических потоках, если они отрицательно влияют на другие варианты способа или качество продукта, могут препятствовать повторному использованию технологических потоков. Например, как описано в патенте США 5200557, монокарбоновые кислоты отрицательно влияют на катализаторы гидрирования, используемые в способах очистки, причем уксусная кислота даже в таких низких концентрациях, в которых она присутствует в сырых ароматических карбоновых кислотах, выделенных из жидкой фазы реакции окисления, оказывается весьма нежелательной.

В британском патенте 1373230, патентах США 5304676; 5723656; 6143925; 6504051, европейском патенте 0498591 B1 и международной заявке WO 97/27168 описаны способы производства ароматических карбоновых кислот жидкофазным окислением ароматического сырья, в которых отходящий газ высокого давления удаляют из секции реакции и обрабатывают для выделения и рецикла части компонентов и в некоторых случаях утилизации энергии. Конденсация отходящего газа, как в патенте США 5304676, эффективна для выделения воды, уксусной кислоты и других конденсируемых компонентов отходящего газа; однако выделение воды, уксусной кислоты и других компонентов из полученного конденсата является технически сложной и экономически невыгодной задачей. Разделение отходящего газа высокого давления, как в способах США 5723656, 6143925, 6504051 и WO 97/27168, может быть эффективно для разделения отходящих газов с целью выделения жидкостей, обогащенных уксусной кислотой, и содержащих воду газов, пригодных для последующей переработки. Однако при таком способе разделения некоторые побочные продукты окисления могут оказаться как в жидкой, так и в газовой фазах, что затрудняет их выделение и может оказать отрицательное воздействие на другие технологические потоки и стадии. Эти трудности усугубляются накоплением таких побочных продуктов в тех процессах, в которых разделяют потоки побочных продуктов, такие как маточный раствор после выделения чистых ароматических карбоновых кислот из очищаемой жидкой реакционной смеси или жидкие конденсаты отходящих газов высокого давления. Ни в одном из цитированных патентов жидкий конденсат отходящего газа высокого давления после жидкофазного окисления не используют в качестве растворителя или другой содержащей воду жидкости для очистки загрязненных ароматических карбоновых кислот, и выделение веществ и энергии в таких способах часто проводят одно за счет другого, например за счет потерь энергии на охлаждение или сброс давления для выделения веществ, сжигание веществ для регулирования выбросов в атмосферу и других потерь растворителя окисления, сырья и побочных продуктов, если паровую фазу при высокой температуре и давлении после окисления не охлаждать и не сбрасывать давление для удаления таких веществ.

Примеси, остающиеся в потоках рецикла, могут нарушать рабочий процесс и ухудшать качество продукта. Дополнительное оборудование и стадии процесса могут еще больше осложнить способ и ограничить его практическое применение, поскольку они повышают стоимость, которая перевешивает экономию веществ и энергии. Роль этих факторов, потери энергии и материалов множатся при осуществлении процесса. В масштабах мирового производства с годовой производительностью 500000-1000000 и более тонн продукта даже доли процента или сотни миллионных долей потерь сырья и растворителя или превращения сырья в ненужные или неиспользуемые побочные продукты, небольшая неэффективность в выделении энергии и нарастающая необходимость в обработке отходящих вод превращаются в значительные практические потери материалов, увеличение расхода топлива или электричества и необходимость дополнительной переработки, а также приводят к непредсказуемой эффективности и экономичности способа из-за разности в стоимости энергии и материалов и требованиях к выбросу газообразных и жидких продуктов.

Сущность изобретения

Настоящее изобретение предлагает способ и аппарат, которые в разных вариантах и при отличительных особенностях обеспечивают получение ароматических карбоновых кислот жидкофазным окислением ароматического углеводородного сырья при улучшенной обработке паровой фазы высокого давления, образующейся при жидкофазном окислении, путем разделения и выделения растворителя реакции окисления, воды и побочных продуктов окисления. В некоторых вариантах изобретение может также предложить выгодный способ использования энергии отходящих газов окисления.

Изобретение также предлагает усовершенствованные способы и аппарат для производства ароматических карбоновых кислот с селективным регулированием состава побочных продуктов окисления ароматического сырья и растворителя реакций окисления монокарбоновых кислот, образующихся при жидкофазном окислении и попадающих в отходящий газ реакции окисления или по иной причине присутствующих при обработке отходящего газа, с целью разделения воды и растворителя реакции окисления. Предпочтительно, чтобы такие продукты распределялись в зависимости от вариантов изобретения в одной или более жидких фазах, содержащих растворитель реакции окисления или воду, которые отделяют при высоком давлении от паровой фазы высокого давления, образующейся при жидкофазном окислении, или от газа высокого давления, образующегося при разделении. При прочих равных условиях регулирование таких побочных продуктов согласно изобретению может понизить их концентрацию в виде примесей в жидком или паровом потоках, полученных из отходящих газов. Это может также облегчить возврат таких побочных продуктов на стадии процесса, в которых они используются более непосредственно или в более высоких концентрациях, чем если бы они оставались без такого распределения в жидкой и паровой фазах, образующихся при разделении.

В комплексных способах производства чистых ароматических карбоновых кислот, включающих окисление ароматического сырья в жидкой реакционной смеси до сырого продукта, содержащего ароматическую карбоновую кислоту и побочные продукты окисления сырья, и очистку сырого продукта гидрированием его раствора до содержащей воду жидкости, изобретение может также исключить или понизить требования к деминерализованной воде или чистой воде из других источников и предложить баланс воды, образующейся в результате реакции жидкофазного окисления, и воды, используемой для очистки до более высокого уровня, который ранее не достигался в известных способах. Помимо практического разделения растворителя и воды из отходящего газа реакции окисления на жидкие фазы, пригодные для возврата или использования на стадиях окисления и очистки, новый способ предлагает варианты, которые включают направление на разделение в качестве флегмы жидкости из раствора стадии очистки, которая содержит маточный раствор после выделения очищенной ароматической карбоновой кислоты. В таких вариантах можно вернуть в процесс окисления не только такие побочные продукты окисления, как, например, промежуточные продукты - карбоксибензальдегид и толуиловую кислоту, которые могут превращаться в целевые ароматические кислоты - терефталевую или изофталевую кислоту, но также и монокарбоновые кислоты, используемые в качестве растворителей, например остатки растворителя в неочищенных ароматических карбоновых кислотах, использованного в растворах очистки, и побочные продукты окисления растворителя, остающиеся в газах после разделения.

В других вариантах выделение монокарбоновой кислоты, являющейся растворителем, продуктов реакции жидкофазного окисления, непрореагировавшего ароматического сырья в окислении или их комбинаций, присутствующих в паровой фазе высокого давления, остающейся после разделения растворителя - монокарбоновой кислоты - и воды в паровой фазе окисления, еще улучшается благодаря конденсации газа высокого давления после разделения с целью выделения жидкости, содержащей воду, и получения отходящего газа из конденсатора высокого давления, охлажденного до температуры, при которой один или более орошающих реагентов эффективен в удалении одного или более веществ из сырья, растворителя и побочных продуктов окисления растворителя. Полученный газ можно далее обрабатывать для отделения сырья и/или таких побочных продуктов окисления растворителя, и в следующем варианте поток, содержащий сырье, побочные продукты окисления растворителя или их комбинации, можно направить на жидкофазное окисление.

В одном аспекте изобретение предлагает аппарат для производства ароматических карбоновых кислот. Аппарат обладает повышенной способностью использования энергии и сохранения материалов в рабочем процессе. В некоторых вариантах аппарат сконструирован таким образом, чтобы уменьшить коррозийность технологических газовых потоков, так что детали аппарата и в некоторых случаях дополнительное оборудование можно изготавливать из металлов и сплавов с умеренным сопротивлением коррозии, таких как нержавеющие стали, мягкие стали или двухфазные стали, вместо сталей из титановых и никелевых сплавов и других более дорогих металлов с высоким сопротивлением коррозии, которые традиционно используют в производстве ароматических карбоновых кислот.

Коротко говоря, аппарат данного изобретения предназначен для разделения компонентов отходящего из реактора газа, образовавшегося при производстве ароматических карбоновых кислот жидкофазным окислением замещенного ароматического углеводородного сырья в жидкой реакционной смеси, и включает в основном колончатый и замкнутый сосуд, включающий (а) по меньшей мере один нижний ввод газа для подачи на первую стадию секции фракционирования верхнего погона паровой фазы высокого давления, удаляемой из реакционного сосуда жидкофазного окисления замещенного ароматического углеводородного сырья газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту - и воду, в условиях, при которых сохраняется жидкая реакционная смесь и верхний погон паровой фазы высокого давления, содержащий растворитель - монокарбоновую кислоту - и водяной пар, образуется в реакционном сосуде; (b) секцию фракционирования для контактирования газовой и жидкой фаз в противотоке на многих теоретически равновесных стадиях, включающую (1) первую часть, предназначенную в основном для разделения воды и растворителя - монокарбоновой кислоты - в паровой фазе высокого давления при контакте с противотоком флегмы, которая содержит компоненты флегмы, полученной на промежуточной стадии секции фракционирования, так что первая жидкая фаза, обогащенная монокарбоновой кислотой, отбирается во флегму и образуется первая промежуточная паровая фаза высокого давления, обедненная растворителем - монокарбоновой кислотой, причем первая часть перетекает в промежуточную часть секции фракционирования для получения оттуда флегмы и включения первой промежуточной паровой фазы и переноса туда флегмы, из которой первая жидкая фаза удаляется в резервуар жидкости; (2) промежуточную часть, предназначенную для разделения воды и побочных продуктов жидкофазного окисления замещенного ароматического углеводородного сырья в первой промежуточной паровой фазе в контакте с противотоком флегмы, содержащей жидкие компоненты флегмы, полученной из верхней части сепаратора, так что побочные продукты превращений исходного ароматического углеводорода удаляются во флегму и образуется вторая промежуточная паровая фаза высокого давления, содержащая водяной пар практически без растворителя - монокарбоновой кислоты и побочных продуктов окисления исходного ароматического углеводорода, причем промежуточная часть соединена потоком с верхней частью секции фракционирования для приема оттуда флегмы и переноса туда второй промежуточной паровой фазы; и (3) верхнюю часть, предназначенную в основном для разделения воды и побочных продуктов жидкофазного окисления растворителя - монокарбоновой кислоты - по меньшей мере на одной из вторых промежуточных паровых фаз и во флегме, подаваемой в верхнюю часть, в контакте с противотоком флегмы, так что вторая жидкая фаза, содержащая воду практически без растворителя - монокарбоновой кислоты и побочных продуктов, удаляется во флегму и образуется вторая паровая фаза высокого давления, содержащая водяной пар и побочные продукты окисления растворителя - монокарбоновой кислоты - практически без побочных продуктов окисления исходного ароматического углеводорода, причем верхняя часть служит для сбора в нижней части по меньшей мере части флегмы, в которую удаляют вторую жидкую фазу; (с) резервуар для приема жидкости из первой части секции фракционирования флегмы, в которую была удалена первая жидкая фаза; (d) по меньшей мере один вывод жидкости на связи с резервуаром жидкости для удаления жидкости из аппарата; (е) по меньшей мере один ввод жидкости для введения флегмы в верхнюю часть секции фракционирования; (f) по меньшей мере один ввод жидкости для подачи флегмы в верхнюю область более нижней части секции фракционирования; (g) по меньшей мере один выход жидкости на связи со сборником для удаления из устройства по меньшей мере части флегмы, в которую удаляют вторую жидкую фазу.

В более конкретном варианте секция фракционирования предпочтительно включает примерно 20-80 теоретических равновесных стадий. В другом варианте в первой части секции фракционирования можно разделить воду и растворитель - монокарбоновую кислоту - в паре высокого давления, образующемся в результате жидкофазного окисления, так чтобы примерно 95 мас.% растворителя - монокарбоновой кислоты - были удалены во флегму. В другом варианте первая часть секции фракционирования соответствует примерно 20-70 теоретическим равновесным стадиям. В следующем варианте предпочтительно, чтобы по меньшей мере один выход на связи со сборником для удаленной флегмы, в которую была удалена вторая жидкая фаза, и по меньшей мере один ввод для подачи флегмы в верхнюю область нижней части секции фракционирования были разделены примерно 1-10 теоретическими равновесными стадиями. В еще одном варианте по меньшей мере один такой выход и по меньшей мере один такой ввод для подачи флегмы в верхнюю область верхней части секции фракционирования разделены примерно 1-10 теоретическими равновесными стадиями.

Аппарат согласно другому варианту изобретения предпочтительно представляет собой реакционный сосуд для жидкофазного окисления сырья - замещенных ароматических углеводородов - газообразным кислородом в жидкой реакционной смеси, содержащей растворитель - монокарбоновую кислоту - и воду, в условиях, при которых сохраняется жидкая реакционная смесь и в верхнем погоне реакционного сосуда образуется паровая фаза высокого давления, причем реакционный сосуд содержит по меньшей мере одно отверстие для удаления паровой фазы высокого давления в верхнем погоне, которое находится на связи по меньшей мере с одним нижним вводом газа для приема и подачи паровой фазы высокого давления в верхнем погоне на первую стадию секции фракционирования в аппарате разделения.

В других вариантах аппарат согласно вариантам изобретения предпочтительно адаптировать для использования в способах с одновременным получением чистых форм ароматических карбоновых кислот, включающих контактирование раствора, содержащего ароматическую карбоновую кислоту и примеси, растворенные в водной среде, с водородом в присутствии катализатора гидрирования при повышенной температуре и давлении с образованием реакционной смеси после очистки и выделение твердой ароматической карбоновой кислоты с пониженным содержанием примесей из реакционной смеси очистки. Предпочтительный аппарат для производства очищенной ароматической карбоновой кислоты таким способом включает по меньшей мере один реакционный сосуд, предназначенный для контактирования жидкого реакционного раствора для очистки с помощью водорода при повышенной температуре и давлении в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки, и более предпочтительно по меньшей мере один сосуд для приема жидкой реакционной смеси для очистки и выделения продукта на связи с реакционным сосудом и выделения из нее твердой ароматической карбоновой кислоты с пониженным содержанием примесей. Предпочтительно, чтобы такой аппарат включал один или более дополнительных сосудов, например, для растворения сырой или загрязненной ароматической карбоновой кислоты в растворителе для очистки, фильтрации или другого способа отделения твердой очищенной ароматической карбоновой кислоты от жидкой среды и промывки полученной твердой очищенной ароматической карбоновой кислоты.

Аппарат по этому варианту изобретения может также включать средства для утилизации энергии в форме работы или путем отвода тепла второй паровой фазы высокого давления, выходящей из аппарата разделения.

В другом аспекте изобретение предлагает способ производства ароматических карбоновых кислот. Этот способ включает контактирование сырья, содержащего по меньшей мере один предшественник кислоты в виде ароматического углеводорода, с газообразным кислородом в жидкой реакционной смеси окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, состоящей по меньшей мере из одного тяжелого металла, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду и небольшое количество исходного ароматического углеводорода и побочных продуктов окисления исходного ароматического углеводорода и растворителя - монокарбоновой кислоты; перенос паровой фазы высокого давления, отбираемой из секции реакции, в секцию разделения, где можно практически разделить растворитель - монокарбоновую кислоту, воду и побочные продукты окисления по меньшей мере на одну обогащенную растворителем - монокарбоновой кислотой - первую жидкую фазу и по меньшей мере вторую жидкую фазу и растворитель - монокарбоновую кислоту - и по меньшей мере одну обогащенную водой вторую жидкую фазу, которая практически не содержит растворителя - монокарбоновой кислоты, и по меньшей мере одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой, содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно распределяются в первую жидкую фазу, а побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно распределяются во вторую паровую фазу высокого давления; и удаление из секции разделения раздельными потоками первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и второй жидкой фазы, обогащенной водой, которая практически не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и второй паровой фазы высокого давления, которая практически не содержит побочных продуктов окисления исходного ароматического углеводорода.

В других вариантах разделение воды, растворителя - монокарбоновой кислоты и побочных продуктов, проводят в секции разделения, орошаемой флегмой, которая предпочтительно представляет собой жидкость, содержащую воду, и более предпочтительно конденсат, содержащий воду, сконденсированную из второй паровой фазы высокого давления, отводимой из секции разделения, или маточный раствор, оставшийся после выделения твердых чистых форм ароматической карбоновой кислоты из реакционной смеси для очистки, или их комбинацию. В еще одном конкретном варианте секция разделения делится на стадии и первая флегма, подаваемая на стадию основного разделения воды и растворителя - монокарбоновой кислоты, содержит маточный раствор стадии, а дополнительная флегма, подаваемая на стадию распределения побочных продуктов окисления растворителя во вторую паровую фазу высокого давления, содержит жидкий конденсат, выделенный из второй паровой фазы высокого давления.

В другом варианте изобретение предлагает способ производства ароматической карбоновой кислоты, включающий, по стадиям, по меньшей мере одну стадию жидкофазного окисления, включающую контактирование сырья, содержащего по меньшей мере один замещенный ароматический углеводород, в котором заместители можно окислить в карбоксильные группы газообразным кислородом в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, содержащей по меньшей мере один тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения реакционной смеси жидкофазного окисления и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты реакции, растворенные или суспендированные в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей воду, монокарбоновую кислоту, непрореагировавший замещенный ароматический углеводород, кислород и побочные продукты реакции; и по меньшей мере одну стадию очистки, включающую контактирование с водородом при повышенной температуре и давлении в присутствии катализатора, представляющего собой металлический катализатор гидрирования, реакционного раствора очистки, содержащего жидкость, состоящую из воды с растворенными в ней ароматической карбоновой кислотой и примесями, выделенными из реакционной смеси жидкофазного окисления по меньшей мере с одной стадии жидкофазного окисления, с образованием реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и гидрированные примеси, растворенные в жидкости, содержащей воду; и по меньшей мере одну стадию отделения отходящего газа, включающую перенос паровой фазы высокого давления, отводимой из секции реакции с по меньшей мере одной стадии жидкофазного окисления в секцию разделения, где можно практически разделить растворитель - монокарбоновую кислоту, воду и побочные продукты окисления на по меньшей мере одну жидкую фазу, обогащенную растворителем - монокарбоновой кислотой, и по меньшей мере одну вторую жидкую фазу, обогащенную водой, и по меньшей мере одну вторую паровую фазу высокого давления, обедненную растворителем - монокарбоновой кислотой, содержащую водяной пар, так что побочные продукты окисления исходного ароматического углеводорода предпочтительно распределяются в первой жидкой фазе, а побочные продукты окисления растворителя - монокарбоновой кислоты - предпочтительно распределяются во второй паровой фазе высокого давления, и отвод из секции разделения второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, и второй паровой фазы высокого давления, которая не содержит побочных продуктов окисления исходного ароматического углеводорода; и по меньшей мере одну стадию, включающую подачу второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и побочных продуктов ее окисления, отводимой из секции разделения в составе по меньшей мере одного отходящего газа стадии разделения на стадию очистки в секцию очистки, так что жидкость, содержащая воду, используемая по меньшей мере на одной стадии очистки или для выделения, разделения или промывки продукта, представляет собой жидкий конденсат.

Предпочтительно, чтобы стадии жидкофазного окисления, очистки и отделения отходящего газа в данном способе согласно вариантам изобретения были комплексными; при этом продукт жидкофазного окисления, содержащий ароматическую карбоновую кислоту и побочные продукты и паровую фазу высокого давления от единичного акта жидкофазного окисления, подают на очистку и отделение отходящего газа соответственно, причем вторую жидкую фазу, содержащую воду (но не содержащую растворителя - монокарбоновой кислоты и побочных продуктов ее жидкофазного окисления), выделенную при разделении отходящего газа, подают на очистку для использования в качестве жидкости, содержащей воду.

В другом варианте способ согласно данному изобретению состоит из следующих стадий: (а) контактирование сырья, содержащего ароматический углеводород - предшественник ароматической карбоновой кислоты - и газообразный кислород в реакционной смеси жидкофазного окисления, содержащей растворитель - монокарбоновую кислоту - и воду, в присутствии каталитической композиции, содержащей тяжелый металл, в секции реакции при повышенной температуре и давлении, достаточных для сохранения жидкой реакционной смеси и образования ароматической карбоновой кислоты и примесей, включающих побочные продукты окисления замещенного ароматического углеводорода, растворенных или суспендированных в реакционной смеси жидкофазного окисления, и паровой фазы высокого давления, содержащей растворитель - монокарбоновую кислоту, воду, побочные продукты замещенного ароматического углеводорода и побочные продукты превращения растворителя - монокарбоновой кислоты; (b) выделение из реакционной смеси жидкофазного окисления твердого продукта, содержащего ароматическую карбоновую кислоту и примеси, включающие побочные продукты реакции; (с) растворение или суспендирование твердого продукта, выделенного из реакционной смеси жидкофазного окисления, содержащей ароматическую карбоновую кислоту и примеси, включая побочные продукты окисления замещенного ароматического углеводорода, в жидкости, содержащей воду, по меньшей мере часть которой представляет собой вторую жидкую фазу, выделенную на стадии (i) с образованием раствора очистки; (d) контактирование раствора очистки при повышенной температуре и давлении с водородом в присутствии катализатора гидрирования с образованием жидкой реакционной смеси очистки; (е) выделение из жидкой реакционной смеси очистки твердого очищенного продукта, содержащего ароматическую карбоновую кислоту с пониженной концентрацией примесей и жидкого маточного раствора очистки, содержащего воду и небольшие количества побочных продуктов окисления исходного замещенного ароматического углеводорода, продуктов их гидрирования или их комбинации; (f) подача паровой фазы высокого давления со стадии (а), содержащей растворитель - монокарбоновую кислоту, водяной пар, побочные продукты окисления замещенного ароматического углеводорода и побочные продукты превращения растворителя - карбоновой кислоты, в орошаемую флегмой секцию разделения, где можно разделить растворитель - монокарбоновую кислоту, воду и побочные продукты меньшей мере на одну первую жидкую фазу, обогащенную растворителем - карбоновой кислотой, и по меньшей мере на вторую жидкую фазу, обогащенную водой, которая практически не содержит растворителя - монокарбоновой кислоты, и по меньшей мере на одну вторую паровую фазу высокого давления, обедненную растворителем - карбоновой кислотой - и содержащую водяной пар, так что побочные продукты окисления замещенного ароматического углеводорода попадают в основном в первую жидкую фазу и побочные продукты окисления растворителя - монокарбоновой кислоты - попадают в основном во вторую паровую фазу высокого давления; (g) отбор из секции разделения раздельных потоков первой жидкой фазы, обогащенной растворителем - монокарбоновой кислотой, и второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и продуктов ее окисления, и второй паровой фазы высокого давления, которая практически не содержит побочных продуктов окисления исходного ароматического углеводорода; и (h) подача второй жидкой фазы, обогащенной водой, которая не содержит растворителя - монокарбоновой кислоты и продуктов ее окисления, отведенной из секции разделения на стадии (g), на по меньшей мере одну из стадий (с), (d) или (е), так что жидкость, содержащая воду, по меньшей мере на одной из стадий (с), (d) или (е) включает вторую жидкую фазу.

В более конкретных вариантах поток жидкости, обогащенной растворителем - монокарбоновой кислотой, подают из секции разделения в секцию реакции. В других вариантах охлаждение второй паровой фазы высокого давления, содержащей воду практически без побочных продуктов окисления исходных ароматических углеводородов - сырья для жидкофазного окисления, которую отводят из секции разделения, приводит к конденсации с выделением жидкого конденсата, содержащего воду, при переносе тепла от второй паровой фазы к теплообменнику с образованием потока или другой нагретой жидкости под давлением; полученный поток или нагретую жидкость под давлением можно использовать для нагревания на других стадиях процесса. Альтернативно, вторую паровую фазу высокого давления или ее часть или отходящий газ высокого давления, остающийся после конденсации второй паровой фазы высокого давления, можно обработать на одной или более дополнительных стадиях выделения непрореагировавшего сырья и растворителя или побочных продуктов окисления растворителя, утилизации энергии путем отвода тепла, например путем теплообмена, утилизации энергии путем превращения в механическую энергию, например, в расширителе или другом подходящем устройстве или их комбинации.

Краткое описание чертежей

Изобретение описано со ссылкой на чертежи, на которых:

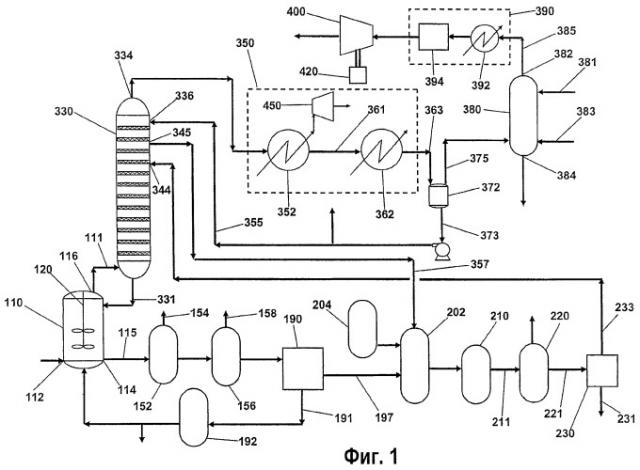

фигура 1 представляет блок-схему аппарата и способа по предпочтительным вариантам данного изобретения, в том числе интегрирование аппарата в другое оборудование, используемое для производства и очистки ароматических карбоновых кислот по вариантам данного изобретения; и

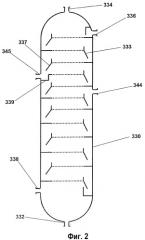

фигура 2 дает расширенное представление о предпочтительном аппарате для предпочтительных вариантов изобретения и осуществления способа согласно этим вариантам.

Подробное описание

Ароматические карбоновые кислоты, для которых применимо данное изобретение, включают моно- и поликарбоксилатные соединения с одним или более ароматическими циклами, которые можно получить с помощью реакции газообразных или жидких реагентов в жидкофазной системе. Примеры таких ароматических карбоновых кислот включают терефталевую кислоту, тримезиновую кислоту, тримеллитовую кислоту, фталевую кислоту, изофталевую кислоту, бензойную кислоту и нафталиндикарбоновые кислоты. Изобретение особенно пригодно для производства чистой терефталевой кислоты, включая очищенную терефталевую кислоту и терефталевые кислоты так называемой средней чистоты.

Стадия окисления предлагаемого способа представляет собой жидкофазное окисление, которое включает контактирование газообразного кислорода и сырья, содержащег