Мелкозернистый порошок полиариленэфиркетона

Иллюстрации

Показать всеИзобретение относится к получению мелкозернистого полиариленэфиркетона, используемого для нанесения на металлические и керамические предметы и получения композитов. Мелкозернистый полиариленэфиркетон получают путем размола пористого полиариленэфиркетона с БЕТ-поверхностью больше чем 4 м2/г. Пористый полиариленэфиркетон получают при самопроизвольном застывании раствора полиариленэфиркетона в высококипящем органическом растворителе, например дифенилсульфоне. Способ позволяет уменьшить стоимость размалывания и повысить выход порошка. 6 з.п. ф-лы.

Реферат

Изобретение относится к мелкозернистому полиариленэфиркетону (РАЕК), его получению с помощью измельчения пористого РАЕК, а также его применению.

Измельчение полимеров с помощью самых различных размалывающих механизмов и способов размалывания является разработанной технологией, которая используется уже для самых различных размалываемых продуктов, например для полиэфиров, полиамидов или полиолефинов. Эти полимеры размалывают обычно из соответствующих стандартных гранулированных форм по криогенному способу размалывания в соответствующие порошки. Для этого обычно используют штифтовые мельницы или мельницы с псевдоожиженным слоем при рабочих температурах до -60°С. РАЕК и особенно простой полиэфирэфиркетон (РЕЕК), отличаются, среди прочего, очень высокими трибологическими (связанными с действием сил трения) свойствами, поэтому они очень трудно и с большими затратами размалываются в мелкий порошок. В немецкой заявке на патент DE 3844457 А1 описано холодное размалывание РАЕК на мельнице с псевдоожиженным слоем, при этом мелкий порошок получают со средним размером зерен 40 мкм или меньше. Недостатком при этом является выход, который с максимальным значением 7,5 кг/ч остается явно ниже обычной производительности размалывающих устройств. Здесь проявляются технические трудности, чтобы размолоть РАЕК.

Поэтому в некоторых случаях имеются подходы, чтобы обойти стадию размалывания при изготовлении порошка и альтернативными путями получить порошкообразный или сверхтонкий порошкообразный РАЕК. Так, в патенте США US 5910558 описано получение микропорошков РАЕК с помощью маленьких кусочков расплавов или за счет распылительной сушки растворов. Этот способ из-за высоких затрат на аппаратуру и невысокой стабильности процесса не может быть осуществлен.

Другой метод, известный из международной заявки WO 99/50339, состоит в том, чтобы смешать РАЕК с другим полимером и установить при этом форму частиц РАЕК. После растворения другого полимера в подходящем растворителе остается свободным порошкообразный РАЕК. Однако этот метод очень дорог.

Исходя из этого задача изобретения состоит в том, чтобы для получения мелкозернистого порошка РАЕК найти менее дорогой способ размалывания с улучшенным выходом размалывания.

Эта задача решается в помощью способа, в котором пористый РАЕК с удельной поверхностью, определенной по методу БЕТ (БЕТ-поверхностью), больше чем 1 м2/г, предпочтительно больше чем 4 м2/г, особенно предпочтительно больше чем 8 м2/г и, в частности, предпочтительно больше чем 12 м2/г, размалывают в порошок.

Пористый РАЕК, как правило, получают с помощью взаимодействия ароматического дигалогенного соединения с бисфенолом и/или галогенфенолом в присутствии карбонатов или гидрокарбонатов щелочных или щелочноземельных металлов в высококипящем апротонном растворителе с образованием РАЕК, выгрузки и последующего самопроизвольного застывания расплава, при необходимости, размалывания, например, с помощью молотковой мельницы, экстрагирования образовавшихся частиц одним или несколькими органическими растворителями с целью удаления реакционного растворителя, а также водой с целью удаления неорганических солей и заключительной сушки. Подлежащие экстрагированию частицы могут быть получены из реакционной смеси, кроме размалывания, также за счет гранулирования экструдированной нити, выгрузки капель на охлажденную металлическую полосу, получения мелких кусочков (размалывания на мелкие кусочки) или распылительной сушкой. Степень пористости, полученная после экстракции, зависит, в частности, от содержания реакционного растворителя в подлежащем экстрагированию материале. В какой-то мере выгодно удалять при распылительной сушке только часть реакционного растворителя. В остальном способ, в котором получают подлежащие экстрагированию частицы, не является критичным.

Способ получения РАЕК с заключительной экстракцией описан в большом числе заявок на патент, например европейских заявках на патент ЕР-А-0001879, ЕР-А-0182648, ЕР-А-0244167 и ЕР-А-0322151.

Однако в рамках изобретения также РАЕК, получаемый по другому способу и представленный в компактной форме, например в виде гранулята, может быть растворен в подходящем высококипящем апротонном растворителе, после чего горячий раствор, как описано выше для расплава, полученного в результате реакции, переводят в форму частиц и экстрагируют одним или несколькими органическими растворителями.

Высококипящий апротонный растворитель согласно уровню техники представляет собой предпочтительно соединение формулы

при этом Т представляет собой прямую связь, атом кислорода или два атома водорода;

Z и Z′ означают атомы водорода или фенильные группы. Предпочтительно здесь речь идет о дифенилсульфоне.

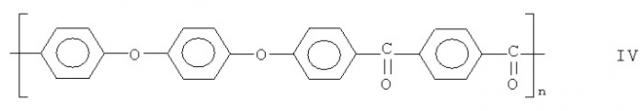

РАЕК содержит звенья формулы

(-Ar-Х-) и (-Ar′-Y-),

при этом Ar и Ar′ представляют собой двухвалентный ароматический остаток, предпочтительно 1,4-фенилен, 4,4′-бифенилен, а также 1,4-, 1,5- или 2,6-нафтилен.

X означает электроноакцепторную группу, предпочтительно карбонил или сульфонил, в то время как Y означает другую группу, такую как О (кислород), S (сера), СН2 (метилен), изопропилиден или тому подобную. При этом, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп X должны представлять карбонильную группу, в то время как, по меньшей мере, 50%, предпочтительно, по меньшей мере, 70% и особенно предпочтительно, по меньшей мере, 80% групп Y должны состоять из кислорода.

В особенно предпочтительной форме исполнения 100% групп X состоят из карбонильных групп и 100% групп Y состоят из кислорода. В этой форме исполнения РАЕК может быть, например, простым полиэфирэфиркетоном (РЕЕК; формула I), простым полиэфиркетоном (РЕК; формула II), простым полиэфиркетонкетоном (РЕКК; формула III) и простым полиэфирэфиркетонкетоном (РЕЕКК; формула IV), но, естественно, возможны также другие расположения карбонильных групп и кислородных групп.

РАЕК в общем случае является частично кристаллическим, что обнаруживается, например, в диффененциальной сканирующей калориметрии (ДСК-анализе) за счет наличия точки плавления кристаллов Тпл., которая по порядку величины в большинстве случаев лежит около 300°С или выше. Но содержание изобретения распространяется также на аморфный РАЕК. В общем случае действительно, что сульфонильные группы, бифениленовые группы, нафтиленовые группы или объемные группы Y, например, такие как изопропилиденовая группа, снижают кристалличность.

В предпочтительной форме исполнения значение вязкости, измеренное соответственно DIN EN ISO 307 на растворе 250 мг РАЕК в 50 мл 96% по массе серной кислоты, составляет при 25°С примерно 20-150 см3/г и предпочтительно от 50 до 120 см3/г.

Удельная поверхность по БЕТ (БЕТ-поверхность) определяется согласно DIN ISO 9277.

Пористый РАЕК может быть размолот при комнатной температуре или при повышенной температуре, но однако предпочтительно для улучшения размалывания и выхода размола размалывать при более низкой температуре, предпочтительно ниже 0°С, особенно предпочтительно ниже -20°С и, в частности, предпочтительно ниже -40°С. Для размалывания подходят, среди прочего, штифтовые мельницы, мельницы с псевдоожиженным слоем с противотоком или дисковые ударно-отражательные мельницы. При этом пористая структура подлежащего размалыванию РАЕК служит для обеспечения безопасности ненадежных элементов системы, которые при вышеназванных условиях ведут к разрушению.

Размолотый материал может быть дополнительно сортирован или просеян. В зависимости от используемого размалываемого материала и заключительного процесса разделения может быть получен мелко порошковый РАЕК со среднечисленным диаметром частиц (ds50) от 1 до 300 мкм, предпочтительно от 4 до 200 мкм, особенно предпочтительно от 10 до 150 мкм, в частности предпочтительно от 15 до 120 мкм и полностью предпочтительно от 20 до 100 мкм. В особенно предпочтительной форме исполнения таким способом получают мелко порошковый РАЕК с d50 от 15 до 80 мкм и d90 меньше, чем 160 мкм, и предпочтительно мелко порошковый РАЕК с d50 от 20 до 50 мкм и d90 меньше чем 100 мкм.

Определение диаметра частиц и его распределения проводилось с помощью лазерного рассеяния согласно DIN ISO 13320-1.

Затем к РАЕК-порошку могут быть добавлены добавки, например, такие как неорганические пигменты, например диоксид титана, сажа и тому подобные или вспомогательные средства для улучшения обработки, например, такие как сухая смесь.

Полученный таким образом мелко порошковый РАЕК может быть использован, например, для металлических (например, стальных) или керамических предметов с помощью электростатического нанесения слоев, вихревого напыления или нанесения слоя с помощью суспензии РАЕК в воде. В этих случаях в качестве неорганического вспомогательного средства для улучшения обработки содержит он, например, Al2O3 или SiO2 (к примеру, аэросил). Кроме того, он является подходящим для получения композитов, например, за счет пропитки усиленной волокнистой ткани порошком и заключительного прессования при достаточно высокой температуре. Кроме того, он может быть также переработан за счет спекания или горячего изостатического прессования в формованные детали.

Изобретение должно быть раскрыто далее на примерах.

Пример 1

Частицы из РЕЕК с БЕТ-поверхностью 50 м2/г и средним диаметром зерен 500 мкм размалывали с помощью работающей криогенно штифтовой мельницы (Hosokawa Alpine CW 160). При этом частицы РЕЕК перемещались по винтовому транспортеру в рабочем пространстве мельницы и во время этого охлаждались жидким азотом до -50°С. В указанном рабочем пространстве частицы РЕЕК ускорялись за счет вращающегося штифтового диска до 220 м/с. С этой скоростью наталкивались они на штифт, прикрепленный к диску, испытывали таким образом при столкновении большую величину нагрузки, которая приводила к разрушению частиц. Это происходило при пропускной способности частиц РЕЕК 15 кг/ч. Из рабочего пространства выходил продукт, размолотый до микронных размеров, с долей частиц меньше чем 100 мкм, 30 мас.% (Ситовой анализ с Альпин-ситом с воздушной струей (Alpine Luftstrahlsieb) согласно DIN EN ISO 4610).

После размалывания частиц до микронных размеров подключали монтажный блок процесса сепарирования. При этом измельченные частицы РЕЕК фракционировали с помощью Альпин-сита с воздушной струей с подключением циклона (центробежного сепаратора). Фракционирование производили с помощью ширины отверстий сита 80 мкм. Полученный таким образом порошок был охарактеризован следующими параметрами: d10 составляет 16,7 мкм, d50 52,6 мкм и d90 составляет 113,8 мкм.

Пример 2

Процесс проводили, как в примере 1, но с пропускной способностью 20 кг/ч. Из рабочего пространства мельницы выходил продукт, размолотый до микронных размеров, с долей частиц меньше чем 100 мкм, 30 мас.%.

После размалывания частиц до микронных размеров присоединяли монтажный блок процесса сепарирования. При этом измельченные частицы РЕЕК фракционировали с помощью зигзагообразного воздушного сепаратора. Рабочие параметры зигзагообразного воздушного сепаратора были следующие: частота вращения 10000 мин-1, расход воздуха 65 м3/ч. Полученный таким образом порошок был охарактеризован следующими параметрами: d10 составляет 8,5 мкм, d50 21,4 мкм и d90 составляет 54,9 мкм.

Пример сравнения 1

Попытались измельчить гранулят РЕЕК (БЕТ-поверхность меньше чем 0,1 м2/г) с помощью работающей криогенно штифтовой мельницы (Hosokawa Alpine CW 160). При этом частицы РЕЕК перемещались по винтовому транспортеру в рабочем пространстве мельницы и во время этого охлаждались жидким азотом до -70°С. В указанном рабочем пространстве частицы РЕЕК ускорялись за счет вращающегося штифтового диска до 220 м/с. С этой скоростью наталкивались они на штифт, прикрепленный к диску, испытывали таким образом большую величину нагрузки при столкновении. Пропускная способность частиц РЕЕК составляла 15 кг/ч. Из рабочего пространства мельницы выходил продукт с долей частиц меньше чем 100 мкм, 2 мас.%. После трехкратного проведения указанной процедуры доля частиц меньше чем 100 мкм составляла 7 мас.%. По причине низкой эффективности отказались от сепарирования.

1. Способ получения порошка полиариленэфиркетона, отличающийся тем, что размалывают пористый полиариленэфиркетон с БЕТ-поверхностью больше, чем 4 м2/г, причем пористый полиариленэфиркетон получают путем самопроизвольного застывания раствора полиариленэфиркетона в высококипящем органическом растворителе формулы ,в которой Т представляет собой прямую связь, атом кислорода или два атома водорода, a Z и Z′ обозначают атомы водорода или фенильные группы, переведения застывшего продукта в форму частиц и экстрагирования этих частиц растворителем.

2. Способ по п.1, отличающийся тем, что пористый полиариленэфиркетон размалывают при температуре ниже 0°С.

3. Способ по п.1 или 2, отличающийся тем, что полученный размолотый продукт сепарируют или просеивают.

4. Способ по п.3, отличающийся тем, что полученный порошок полиариленэфиркетона имеет среднечисленный диаметр частиц d50 от 1 до 300 мкм.

5. Способ по п.1 или 2, отличающийся тем, что полиариленэфиркетон представляет собой полиэфирэфиркетон (РЕЕК), полиэфиркетон (РЕК), полиэфиркетонкетон (РЕКК) или полиэфирэфиркетонкетон (РЕЕКК).

6. Способ по п.1 или 2, отличающийся тем, что полиариленэфиркетон имеет значение вязкости от 20 до 150 см3/г.

7. Способ по п.1, отличающийся тем, что в качестве высококипящего органического растворителя используют дифенилсульфон.