Теплоизоляционная композиция

Иллюстрации

Показать всеИзобретение относится к производству строительных теплоизоляционных материалов на основе полимерных композиций и может быть использовано в качестве конструкционного материала теплоизоляционных плит полифункционального назначения, а также в качестве теплоизоляционного материала для уплотнения оконных и дверных проемов и для теплоизоляции трубопроводов. Предлагается теплоизоляционная композиция, включающая жесткий пенополиуретан и наполнительзольные микросферы. В качестве наполнителя композиция содержит зольные микросферы, модифицированные сополимерами производных (мет)акриловой кислоты - натриевой соли, амида, метилового эфира различной молекулярной массы - или γ-аминопропилтриэтоксисиланом, обеспечивающими сродство с полимерной матрицей жесткого пенополиуретана, в количестве 5-40 мас.%. Предложенная теплоизоляционная композиция обеспечивает повышение прочности на изгиб и сжатие, уменьшение влагопоглощения при сохранении коэффициента теплопроводности на низком уровне, расширении функциональных возможностей и повышении экономичности теплоизоляционной композиции. 2 ил., 2 табл.

Реферат

Изобретение относится к производству строительных теплоизоляционных материалов на основе полимерных композиций и может быть использовано в качестве конструкционного материала теплоизоляционных плит полифункционального назначения, например стеновых сэндвич-панелей, а также в качестве теплоизоляционного материала для уплотнения оконных и дверных проемов и для теплоизоляции трубопроводов.

Сэндвич-панели успешно применяются как в жилом, так и промышленном строительстве. Основное достоинство их применения - высокая скорость монтажа. Из сэндвич-панелей можно производить конструкции любых размеров, при этом толщина конструкций будет определяться в первую очередь толщиной теплоизоляционного материала.

Применяемые для этих целей жесткие пенополиуретаны (ППУ), обладая низким коэффициентом теплопроводности, дают большую экономию энергоресурсов. Жесткие ППУ отличаются высокими теплоизоляционными свойствами, широким интервалом рабочих температур, малой водо- и паропроницаемостью. ППУ обладает отличной адгезией ко многим материалам, в том числе к металлу, пластмассам и дереву, являющимся основными материалами для панелей. Во всем мире преобладающее производство сэндвич-панелей освоено именно с использованием ППУ в качестве теплоизолирующего слоя.

Наряду с этим, одним из недостатков жестких ППУ является сравнительно малая прочность (0.2 МПа при сжатии), что естественно ограничивает сферу их применения, и высокая стоимость материала.

Наполнение полимеров - реальный ключ к решению проблемы направленного воздействия как на их технологические, так и на эксплуатационные характеристики.

Исходным сырьем для получения пенополиуретанов служат жидкие продукты разной степени вязкости, при смешении которых в определенном соотношении происходит химическая реакция синтеза полимера с одновременным его вспениванием, это и дает возможность наполнения пенополиуретана различными наполнителями.

Основная задача при получении наполненного ППУ-материала заключалась в том, чтобы научиться контролировать и расширять диапазоны характеристик конечных изделий.

Введение в полимерную среду твердых дисперсных частиц вызывает протекание ряда коллоидно-химических процессов и изменение реологических свойств вязкоупругой полимерной массы. Основной эффект, вызываемый наполнителем, проявляется в повышении вязкости и возникновении (или усилении) прочности полимерной системы. У большинства изученных наполненных систем обнаруживается критическая степень наполнения, выше которой наблюдается резкое изменение значений реологических параметров и прочностных показателей.

Известны теплоизоляционные композиции, включающие жесткий пенополиуретан и в качестве наполнителя расширенный графит, гипс или фосфогипс (патент RU №2268899, МПК C08G 18/08, C08G 18/48; патент RU №2336283, МПК C08G 18/08, C08G 18/48, C08J 9/08).

Описанные теплоизоляционные композиции обладают повышенной огнестойкостью, что немаловажно для применения в строительстве, но такое важное свойство теплоизоляционного материала, как теплопроводность, повышается, и плотность материала увеличивается.

Известна теплоизоляционная композиция, включающая жесткий пенополиуретан и полые стеклянные микросферы, являющиеся наполнителем (патент РФ №2226202, МПК C08L 75/04, C08J 9/32).

Описанная теплоизоляционная композиция обладает узкими функциональными возможностями, так как, несмотря на низкий коэффициент теплопроводности, уровень прочности при сжатии не высок, что не позволяет использовать данную композицию в качестве конструкционного материала. Одним из недостатков, также является низкая экономичность, обусловленная высокой стоимостью стеклянных микросфер, и ограниченное количество предприятий, занимающихся их производством.

Наиболее близким техническим решением к заявленному изобретению, выбранным в качестве прототипа, является теплоизоляционная композиция, включающая жесткий пенополиуретан и зольные микросферы, являющиеся наполнителем, при следующем соотношении компонентов, масс.%: пенополиуретан 70-90, зольные микросферы 10-30. Зольные микросферы могут иметь следующие размеры фракций: 1-10 мкм не более 20 масс.%, 30-40 мкм не менее 65 масс.%, 80-100 мкм не более 15 масс.% (патент RU №2279414, МПК С04В 26/16, Е04В 1/76).

В качестве основных недостатков известной теплоизоляционной композиции можно отметить следующее:

- повышение коэффициента теплопроводности от 0,030 Вт/м*К до 0,143 Вт/м*К ведет к потере теплоизоляционных свойств, а это основное преимущество пенополиуретана перед другими теплоизоляционными материалами;

- поверхность зольных микросфер не имеет сродства с полимерной матрицей пенополиуретана, в связи с этим увеличение наполнителя ведет к снижению прочностных характеристик материала;

- жесткие требования при фракционировании наполнителя.

При создании изобретения ставилась задача получения теплоизоляционной композиции с оптимальным комплексом эксплуатационных свойств, позволяющих использовать ее не только в качестве теплоизоляционного, но и в качестве конструкционного материала.

Технический результат заключается в улучшении прочностных характеристик (прочность на изгиб и прочность при сжатии), уменьшении влагопоглощения, сохранении коэффициента теплопроводности на низком уровне, расширении функциональных возможностей и повышении экономичности теплоизоляционной композиции.

Указанный технический результат достигается тем, что в теплоизоляционной композиции, включающей пенополиуретан и зольные микросферы, являющиеся наполнителем, в качестве наполнителя содержатся зольные микросферы с модифицированной поверхностью реагентом, обеспечивающим сродство с полимерной матрицей жесткого пенополиуретана, при следующем соотношении компонентов, масс.%:

Пенополиуретан 60-95

Зольные микросферы с модифицированной поверхностью 5-40.

В качестве реагента, обеспечивающего сродство с полимерной матрицей жесткого пенополиуретана, используют сополимеры производных (мет)акриловой кислоты - натриевой соли, амида, метилового эфира различной молекулярной массы или γ-аминопропилтриэтоксисилан (АГМ-9).

Зольные микросферы (ЗМ) (ТУ 14.2-25595170-001-2003) - продукт работы тепловых электростанций, которые представляют собой тонкостенные стеклянные оболочки с диаметром частиц от 20 до 400 мкм. Малая плотность ЗМ - наиболее важное свойство, которое позволяет применять их в качестве наполнителя полимерных материалов и тем самым уменьшать материалоемкость продукта.

Для обеспечения прочного сцепления наполнителя с полимерной матрицей поверхность зольных микросфер модифицируется различными реагентами. В качестве модификаторов поверхности ЗМ используются, например, сополимеры производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир) различной молекулярной массы (ТУ 2210 - 001 - 77815586 - 2006), а также, например, γ-аминопропилтриэтоксисилан (АГМ-9) (ТУ 6-02-724-77).

Теплоизоляционную композицию готовят следующим образом: предварительно на зольные микросферы наносят реагент, обеспечивающий сродство с полимерной матрицей жесткого пенополиуретана. Нанесение реагента на поверхность зольных микросфер осуществляют из водного раствора в случае сополимеров производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир), в случае γ-аминопропилтриэтоксисилана (АГМ-9) используют раствор в ацетоне, с последующим удалением растворителя. Удаление растворителя проводят на роторном испарителе из расчета нанесения реагента в количестве ~ 0,1-1% к массе ЗМ. Модифицированные зольные микросферы в количестве от 5 масс.% до 20 масс.% вводят в гидроксилсодержащий компонент А и смесь тщательно перемешивают, затем смесь соединяют с изоцианатным компонентом В и снова перемешивают высокооборотной мешалкой, после чего подают в форму. Соотношение гидроксилсодержащего компонента А и изоцианатного компонента В 1:1,3. При наполнении системы зольными микросферами от 20 масс.% до 40 масс.% наполнитель вводят в равных количествах в оба компонента пенополиуретана.

Кинематическую вязкость водных растворов сополимеров производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир) определяли по ГОСТ 18249. Для низкомолекулярного (НМ) сополимера кинематическая вязкость 1% раствора равна 20 сПз, для высокомолекулярного (ВМ) сополимера - 200 сПз.

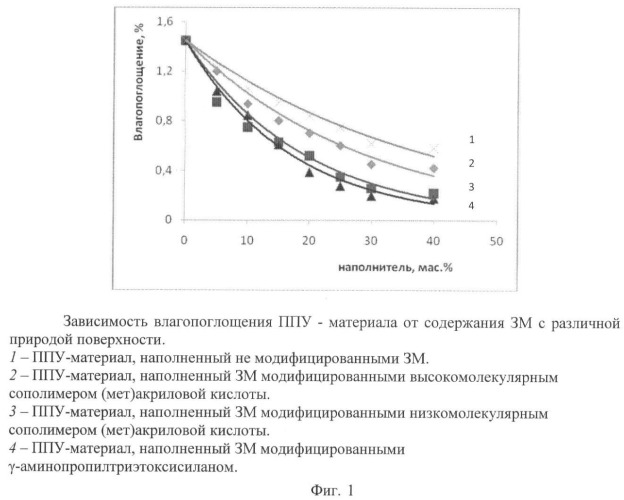

Применение зольных микросфер обусловлено, во-первых, тем, что ЗМ являются полыми частицами, поэтому введение их в пенополиуретан позволяет уменьшить материалоемкость полимерной композиции, во-вторых, модификация поверхности ЗМ приводит к увеличению сцепления наполнителя с полимерной матрицей. При использовании модифицированных ЗМ прочность возрастает, напряжение при сжатии не уменьшается, как в случае с использованием немодифицированных ЗМ. Обработка дает возможность увеличить содержание наполнителя в полимере без снижения прочностных показателей. Также при использовании модифицированных ЗМ влагопоглощение теплоизоляционной композиции уменьшается. Предлагаемое изобретение поясняется таблицами, в которых приведены данные зависимостей прочности при сжатии, прочности на изгиб, рисунки с данными по влагопоглощению и прочностных показателей на сжатие, а также данные по теплопроводности теплоизоляционной композиции от содержания зольных микросфер с различной природой поверхности.

Ниже представлены примеры получения изобретения.

Пример 1

Пенополиуретан получали путем заливки в металлическую форму. Для получения ППУ была использована система (ТУ 2254-004-21070677-2000), состоящая из следующих компонентов: гидроксилсодержащий компонент А и изоцианатный компонент В, а также зольные микросферы, модифицированные сополимерами производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир). На исходные зольные микросферы наносили реагент, в данном случае НМ сополимер производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир), обеспечивающий сродство с полимерной матрицей жесткого пенополиуретана. Нанесение реагента на поверхность зольных микросфер осуществляли из 1% водного раствора с последующим удалением растворителя. Удаление растворителя проводили на роторном испарителе из расчета нанесения реагента в количестве ~ 0,1-1% к массе ЗМ. Модифицированные зольные микросферы в количестве от 5 масс.% до 20 масс.% вводят в гидроксилсодержащий компонент А и смесь тщательно перемешивают, затем смесь соединяют с изоцианатным компонентом В и снова перемешивают высокооборотной мешалкой, после чего подают в форму. Соотношение гидроксилсодержащего компонента А и изоцианатного компонента В 1:1,3. При наполнении системы зольными микросферами от 20 масс.% до 40 масс.% наполнитель вводят в равных количествах в оба компонента пенополиуретана. После протекания реакции уретанообразования был получен наполненный жесткий пенополиуретан. В таблице 1 представлены данные прочности на изгиб. В таблице 2 и на фигуре 2 представлены зависимости напряжения сжатия при 10% деформации материала. На фигуре 1 представлены данные по влагопоглощению.

Введение наполнителя менее 5 масс.% не оказывает существенного влияния на свойства теплоизоляционного материала. При введении наполнителя более 40 масс.% система становится очень вязкой и технологически трудноперерабатываемой.

Пример 2 приготовлен аналогично примеру 1, за исключением реагента. В качестве реагента использовали ВМ сополимер производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир), обеспечивающий сродство с полимерной матрицей жесткого пенополиуретана. Нанесение реагента на поверхность зольных микросфер осуществляли из 1% водного раствора с последующим удалением растворителя. Удаление растворителя проводили на роторном испарителе из расчета нанесения реагента в количестве ~ 0,1-1% к массе ЗМ. При наполнении системы зольными микросферами от 20 масс.% до 40 масс.% наполнитель вводят в равных количествах в оба компонента пенополиуретана. После протекания реакции уретанообразования был получен наполненный жесткий пенополиуретан. В таблице 1 представлены данные прочности на изгиб. В таблице 2 и на фигуре 2 представлены зависимости напряжения сжатия при 10% деформации материала. На фигуре 1 представлены данные по влагопоглощению.

Введение наполнителя менее 5 масс.% не оказывает существенного влияния на свойства теплоизоляционного материала. При введении наполнителя более 40 масс.% система становится очень вязкой и технологически трудноперерабатываемой.

Пример 3 приготовлен аналогично примеру 1. В качестве реагента использовали раствор γ-аминопропилтриэтоксисилана (АГМ-9) в ацетоне, обеспечивающий сродство с полимерной матрицей жесткого пенополиуретана. Удаление растворителя проводили на роторном испарителе из расчета нанесения реагента в количестве ~ 0,1-1% к массе ЗМ.

При наполнении системы зольными микросферами от 20 масс.% до 40 масс.% наполнитель вводят в равных количествах в оба компонента пенополиуретана. После протекания реакции уретанообразования был получен наполненный жесткий пенополиуретан. В таблице 1 представлены данные прочности на изгиб. В таблице 2 и на фигуре 2 представлены зависимости напряжения сжатия при 10% деформации материала. На фигуре 1 представлены данные по влагопоглощению.

Введение наполнителя менее 5 масс.% не оказывает существенного влияния на свойства теплоизоляционного материала. При введении наполнителя более 40 масс.% система становится очень вязкой и технологически трудноперерабатываемой.

Кажущуюся плотность теплоизоляционной композиции определяли в соответствии с ГОСТ 17177-94. Все полученные образцы теплоизоляционного материала имели кажущуюся плотность 65-75 кг/м3.

Определение теплопроводности λ (Вт/м·К) проводили методом измерения плотности стационарного теплового потока при монотонном режиме нагрева на приборе ИТП-МГ4 в соответствии с инструкцией по эксплуатации (Платунов И.С.Теплофизические измерения в монотонном режиме. Л.: Энергия, 1973.С.28). Коэффициент теплопроводности образцов с различной природой поверхности наполнителя сохранялся на одном уровне, поскольку теплопроводность материала обусловлена содержанием закрытых пор.

Повышение прочности на изгиб и на сжатие теплоизоляционной композиции обеспечивается введением зольных микросфер, обладающих низкой плотностью и развитой модифицированной поверхностью, позволяющих изменить геометрические параметры газоструктурного элемента и повысить агрегативную устойчивость пены. Данные по прочности на сжатие и на изгиб заявленной композиции получены в соответствии с ГОСТ 23206-78 «Пластмассы ячеистые. Метод испытания на сжатие». Результаты экспериментальных исследований представлены в таблицах.

Влагопоглощение определяли весовым методом: взвешенные образцы (50×50×50 мм) помещали на решетку эксикатора, наполненного до определенного уровня водой, выдерживали 24 часа. Затем образцы взвешивали и рассчитывали влагопоглощение В (%) по формуле:

m(0) - средняя масса образцов до испытаний (г),

m(τ) - средняя масса образцов через 24 часа (г).

В качестве наполнителя могут быть использованы зольные микросферы, модифицированные различными реагентами, имеющими сродство к полимерной матрице жесткого пенополиуретана.

В таблице 1 представлены данные прочности на изгиб. Видно, что прочность при изгибе с использованием модифицированных ЗМ сополимерами различной молекулярной массы производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир) или γ-аминопропилтриэтоксисиланом (АГМ-9) увеличивается в 2 раза относительно немодифицированных ЗМ при введении 5 масс.% (табл.1, строка 1), однако, дальнейшее увеличение наполнителя приводит к уменьшению прочности материала.

В таблице 2 и на фигуре 2 представлены зависимости напряжения сжатия при 10% деформации материала, наполненного модифицированными ЗМ с различной природой поверхности. Видно, что прочность материала, наполненного модифицированными ЗМ в количестве от 5 до 40 масс.% увеличивается в среднем на 15% (фиг.2, кривые 2-4). Кроме того, модификация поверхности наполнителя дает возможность увеличить содержание зольных микросфер в полимере без снижения прочностных показателей, как это происходит при использовании немодифицированных ЗМ (фиг.2, кривая 1). При введении наполнителя более 40 масс.% система становится очень вязкой и технолигически трудноперерабатываемой. Введение наполнителя менее 5 масс.% не оказывает существенного влияния на свойства теплоизоляционного материала.

На фиг.1 представлены данные по влагопоглощению. Видно, что влагопоглощение теплоизоляционного материала при введении 5-40 масс.% немодифицированных ЗМ уменьшается в 2 раза (фиг.1, кривая 1), при использовании НМ сополимера производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир) в 6 раз (фиг.1, кривая 3), а при использовании ЗМ, модифицированных реагентом γ-аминопропилтриэтоксисиланом (АГМ-9), в 7 раз (фиг.1, кривая 4).

Введение модифицированных зольных микросфер в количестве от 5 до 40 масс.% в теплоизоляционную композицию позволяет сохранить коэффициент теплопроводности на уровне 0,029-0,32 Вт/м·К.

Прочность материала, наполненного модифицированными ЗМ от 5 до 40 мас.% при сжатии увеличивается в среднем на 15%, при изгибе на 14%. Кроме того, модификация поверхности наполнителя дает возможность увеличить содержание зольных микросфер в полимере без снижения прочностных показателей, что увеличивает функциональные возможности материала. Влагопоглощение теплоизоляционного материала при введении 5-40 масс.% немодифицированных ЗМ уменьшается в 2 раза, а при использовании ЗМ, модифицированных НМ сополимером производных (мет)акриловой кислоты (натриевая соль, амид, метиловый эфир), в 6 раз, а при использовании ЗМ, модифицированных реагентом γ-аминопропилтриэтоксисиланом, в 7 раз. Модификация поверхности зольных микросфер не требует дополнительных затрат на фракционирование наполнителя. Применение дешевого наполнителя приведет к снижению полимерного связующего и, как следствие, к увеличению экономичности теплоизоляционной композиции, без ухудшения физико-механических свойств теплоизоляционного материала.

| Таблица 1 | |||||

| № п/п | Содержание наполнителя, масс.% | Прочность на изгиб, МПа | |||

| Исходные ЗМ | ЗМ, обработанные сополимером НМ | ЗМ, обработанные сополимером ВМ | ЗМ, обработанные АГМ-9 | ||

| 1 | 5 | 6,27 | 11,10 | 10,15 | 11,82 |

| 2 | 10 | 8,12 | 9,85 | 9,20 | 11,45 |

| 3 | 15 | 8,76 | 9,15 | 9,20 | 10,95 |

| 4 | 20 | 8,80 | 9,46 | 9,55 | 10,46 |

| 5 | 25 | 8,90 | 9,53 | 10,85 | 10,15 |

| 6 | 30 | 9,05 | 9,60 | 12,65 | 9,85 |

| 7 | 35 | 9,10 | 9,80 | 12,80 | 9,80 |

| 8 | 40 | 9,05 | 9,70 | 12,70 | 9,80 |

| Таблица 2 | |||||

| № п/п | Содержание наполнителя, масс.% | Напряжение сжатия при 10% деформации, МПа | |||

| Исходные ЗМ | ЗМ, обработанные сополимером НМ | ЗМ, обработанные сополимером ВМ | ЗМ, обработанные АГМ-9 | ||

| 1 | 5 | 0,29 | 0,3 | 0,3 | 0,3 |

| 2 | 10 | 0,32 | 0,34 | 0,33 | 0,32 |

| 3 | 15 | 0,34 | 0,37 | 0,35 | 0,32 |

| 4 | 20 | 0,33 | 0,38 | 0,37 | 0,35 |

| 5 | 25 | 0,31 | 0,40 | 0,38 | 0,38 |

| 6 | 30 | 0,22 | 0,42 | 0,40 | 0,39 |

| 7 | 35 | 0,20 | 0,43 | 0,42 | 0,40 |

| 8 | 40 | 0,18 | 0,44 | 0,43 | 0,42 |

Теплоизоляционная композиция, включающая жесткий пенополиуретан и зольные микросферы, являющиеся наполнителем, отличающаяся тем, что в качестве наполнителя содержит зольные микросферы, модифицированные сополимерами производных (мет)акриловой кислоты - натриевой соли, амида, метилового эфира различной молекулярной массы - или γ-аминопропилтриэтоксисиланом, обеспечивающими сродство с полимерной матрицей жесткого пенополиуретана, при следующем соотношении компонентов, мас.%:

| пенополиуретан | 60-95 |

| указанные зольные микросферы | |

| с модифицированной поверхностью | 5-40 |