Элемент из магниевого сплава и способ его изготовления

Иллюстрации

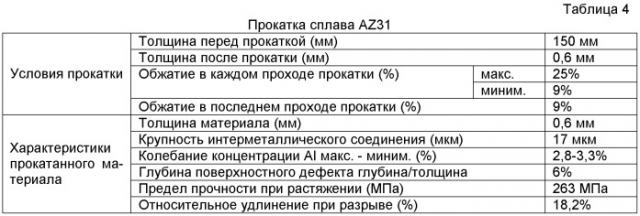

Показать всеИзобретение относится к области металлургии, а именно к изделиям из магниевых сплавов со сформированным антикоррозионным или лакокрасочным покрытием и способам их изготовления. Предложено изделие из магниевого сплава с покрытием, содержащее основу, выполненную из прокатанного магниевого сплава с от 5 до 11 мас.% Al, имеющего средний размер кристаллического зерна 30 мкм или менее, размер интерметаллических соединений 20 мкм или менее и глубину поверхностного дефекта 10% или менее от толщины прокатанного магниевого сплава, и антикоррозионное покрытие. Способ изготовления изделия включает получение заготовки из прокатанного магниевого сплава и нанесение антикоррозионного покрытия. Технический результат - повышение механических свойств и коррозионной стойкости сплава, из которых изготовлены изделия. 2 н. и 28 з.п. ф-лы, 1 ил., 20 табл.

Реферат

Область техники

[0001] Настоящее изобретение относится к элементу из магниевого сплава и способу изготовления этого элемента из магниевого сплава, а более точно к элементу из магниевого сплава, в котором на поверхности листа магниевого сплава выполнена поверхностная обработка, такая как формирование антикоррозионной пленки или нанесение лакокрасочного покрытия.

Предшествующий уровень техники

[0002] Магний известен как самый легкий металл среди металлических материалов, используемых для выполнения конструкций, и имеет удельный вес 1,74 (плотность в г/см3 при 20°С). Магний может иметь более высокую прочность за счет добавления множества различных элементов и сплавления с ними. Соответственно, современный магниевый сплав может быть использован в качестве корпуса для небольших переносных устройств, таких как сотовые телефоны или мобильные устройства, корпуса для блокнотных компьютеров (ноутбуков), или компонентов для автомобилей и т.д. В частности, магниевый сплав, содержащий большое количество алюминия (например, Американский стандарт по испытанию материалов ASTM: AZ91) имеет высокую коррозионную стойкость или прочность, и поэтому ожидается большая потребность в таком магниевом сплаве.

[0003] Тем не менее, поскольку магниевый сплав имеет ГПУ-структуру (гексагональную плотноупакованную структуру), которая имеет плохую обрабатываемость при пластической обработке, изделия из магниевых сплавов, используемые в качестве вышеупомянутого корпуса, представляют собой главным образом литые материалы, полученные литьем под давлением или способом тиксотропного формования. В качестве других магниевых сплавов, например, сплав AZ31, который сравнительно легко подвергается процессам пластической обработки, используется для изготовления корпусов посредством прокатки литого материала в виде слитка с получением листа и последующего формования этого листа в пресс-форме (см. патентную литературу 1 в качестве способа-аналога).

[0004] Патентная литература 1: публикация нерассмотренной заявки на патент Японии JP-А-2005-2378.

Раскрытие изобретения

Проблема, решаемая изобретением

[0005] Тем не менее, с литым материалом связана проблема, заключающаяся в том, что обработка поверхности литого материала довольно сложна. Как правило, листы магниевых сплавов для изготовления корпусов подвергают обработке поверхности для повышения коррозионной стойкости и качества внешнего вида. Данная обработка поверхности подразделяется на обработку подготовкой поверхности и обработку нанесением лакокрасочного покрытия. При обработке подготовкой поверхности в качестве объекта обработки используется вышеуказанный литой материал или подвергнутый формованию в пресс-форме лист. Объект обработки подвергается обезжириванию, кислотному травлению, удалению травильного шлама, доводке поверхности и химической обработке или анодированию. При обработке нанесением лакокрасочного покрытия объект обработки, подвергнутый обработке подготовкой поверхности, подвергают обработке нанесением грунтовочного покрытия, шпаклеванию, полированию и нанесению внешнего покрытия. Литой материал имеет много поверхностных дефектов, и поэтому необходимо повторять процесс шпаклевания с заполнением дефектов поверхности шпаклевкой и процесс полирования более одного раза после нанесения грунтовочного покрытия. В результате производительность при обработке поверхности является очень низкой, и по этой причине себестоимость производства изделий увеличивается. Кроме того, литой материал имеет недостатки, заключающиеся в том, что его механические свойства, такие как предел прочности при растяжении, пластичность и ударная вязкость, являются меньшими, чем у формованного листа, подвергнутого процессу прокатки.

[0006] Кроме того, формованный лист из сплава AZ31 имеет недостатки, заключающиеся в том, что коррозионная стойкость его материала и прочность сцепления сформированной при обработке поверхности пленки являются низкими. Сплав AZ31 легче подвергается формованию, чем сплав AZ91. Когда сплав AZ31 используется для получения листа посредством процесса прокатки, получающийся в результате лист имеет лучшие характеристики, чем у литого материала, и можно уменьшить поверхностные дефекты. Соответственно, низкая производительность при обработке поверхности, которая представляет собой проблему в случае литого материала, может быть повышена. Однако сплав AZ31 имеет более низкую коррозионную стойкость по сравнению с коррозионной стойкостью сплава AZ91 и ему подобных, и, таким образом, трудно обеспечить соответствие требуемым характеристикам. Если рассматривать только повышение коррозионной стойкости, то, например, получаемая химической конверсией (конверсионная) пленка может быть сформирована толстой при обработке подготовкой поверхности. Тем не менее, конверсионная пленка не может быть сформирована с высокой прочностью сцепления на формованном листе из сплава AZ31, и поверхностное сопротивление этой пленки увеличивается, даже если пленка сформирована толстой. Когда магниевый сплав используется в качестве корпуса для электронного оборудования, такого как сотовые телефоны, от корпуса требуются характеристики, включающие заземление, устранение тока высокой частоты и электромагнитное экранирование. Соответственно, желательно как можно больше снизить поверхностное сопротивление конверсионной пленки. Таким образом, формирование толстой конверсионной пленки на формованном листе из сплава AZ31 редко рассматривается как средство повышения коррозионной стойкости.

Сущность изобретения

[0007] Изобретение направлено на решение вышеупомянутых проблем, и задача изобретения состоит в том, чтобы предложить элемент из магниевого сплава, имеющий высокие механические свойства и коррозионную стойкость, и способ изготовления такого элемента из магниевого сплава.

[0008] Другая задача изобретения заключается в том, чтобы предложить элемент из магниевого сплава, при обработке поверхности которого производительность может быть повышена, и способ изготовления такого элемента из магниевого сплава.

Средства решения проблемы

[0009] В соответствии с одним аспектом изобретения элемент из магниевого сплава имеет основной материал, выполненный из магниевого сплава, и антикоррозионную пленку, сформированную на основном материале. Основной материал представляет собой прокатанный магниевый сплав, содержащий от 5 до 11 мас.% Al.

[0010] Благодаря вышеуказанной структуре, за счет использования основного материала, содержащего большое количество Al, может быть получен элемент из магниевого сплава, имеющий отличные механические свойства и высокую коррозионную стойкость. Кроме того, за счет использования прокатанного материала число поверхностных дефектов, образовавшихся во время литья, будет малым, и частота корректирующих технологических процессов, таких как нанесение грунтовочного покрытия и шпаклевание, может быть уменьшена в случае выполнения последующих обработок нанесением лакокрасочного покрытия. Прокатанный материал представляет собой заготовку, подвергнутую процессу прокатки, и может быть дополнительно подвергнут другому процессу, такому как процесс правки или процесс полирования.

[0011] В соответствии с этим аспектом изобретения предпочтительно, чтобы элемент из магниевого сплава имел подвергнутую резке часть.

[0012] Благодаря данной структуре можно получить элемент из магниевого сплава, имеющий заданную геометрическую форму, высокую коррозионную стойкость и отличные механические свойства. В элементе из магниевого сплава подвергнутая резке часть представляет собой часть, в отношении которой выполнен процесс резки, такой как резка ножницами или пробивка. Как правило, в качестве подвергнутой резке части используется полученная резанием (высечкой) торцевая поверхность куска магниевого листа с заданной геометрической формой, которая получена посредством выполнения процесса резки длинного прокатанного листа.

[0013] В соответствии с этим аспектом изобретения предпочтительно, чтобы элемент из магниевого сплава, имеющий подвергнутую резке часть, дополнительно имел подвергнутую пластической обработке часть.

[0014] Благодаря данной структуре можно получить элемент из магниевого сплава, имеющий заданную геометрическую форму, высокую коррозионную стойкость и отличные механические свойства. В частности, можно получить элемент из магниевого сплава, имеющий трехмерную форму. В элементе из магниевого сплава подвергнутая пластической обработке часть представляет собой часть, в отношении которой выполнен процесс пластической обработки. В качестве примера процесса пластической обработки можно привести по меньшей мере один из процесса прессования, процесса глубокой вытяжки, процесса ковки, процесса выдувки и процесса гибки. Элементы разных типов из магниевого сплава могут быть получены посредством процесса пластической обработки. Основной материал, подвергнутый процессу прессования, в особенности пригоден для выполнения корпуса для электронного оборудования.

[0015] Кроме того, в соответствии с магниевым сплавом по изобретению предпочтительно, чтобы основной материал удовлетворял следующим требованиям:

(1) средний размер кристаллического зерна составляет 30 мкм или менее;

(2) интерметаллические соединения имеют размер 20 мкм или менее; и

(3) глубина поверхностного дефекта составляет 10% или менее от толщины основного материала.

[0016] За счет регулирования среднего размера кристаллического зерна, составляющего основной материал магниевого сплава на уроне 30 мкм или менее, устраняются крупные частицы, действующие как исходные точки растрескивания, и поэтому можно улучшить обрабатываемость при пластической обработке. Когда средний размер кристаллического зерна магниевого сплава мал, границы зерен в большей степени имеют тенденцию действовать в качестве сопротивления, мешающего движению электронов, по сравнению со случаем, в котором диаметр велик. Соответственно, движение электронов в поверхностной части основного материала подавляется, что приводит к повышению коррозионной стойкости. Средний размер кристаллического зерна магниевого сплава предпочтительно составляет 20 мкм или менее, конкретнее - 10 мкм или менее, а еще более конкретно - 5 мкм или менее. Средний размер кристаллических зерен получают по средним значениям, которые рассчитывают посредством разрезания основного материала в поверхностной части и центральной части, и соответствующие диаметры зерен рассчитывают способом, определенным в JIS (Японском промышленном стандарте) G 0551 (2005). Поверхностная часть основного материала представляет собой зону, определяемую как зона, простирающаяся от поверхности на 20% толщины основного материала в направлении толщины поперечного сечения основного материала, а центральная часть представляет собой зону, определяемую как зона, простирающаяся от центра на 10% толщины основного материала в направлении толщины поперечного сечения основного материала. Средний размер кристаллического зерна можно варьировать посредством регулирования условий прокатки (например, общего обжатия и температуры) или условий термической обработки (например, температуры и промежутка времени) после прокатки при производстве основного материала. При выполнении процесса резки или процесса пластической обработки заготовки (прокатанного материала) диаметры зерен вблизи обработанной части могут варьироваться. Соответственно, средний размер кристаллического зерна основного материала элемента из магниевого сплава предпочтительно получают из не подвергнутых обработке частей, отличных от частей, включающих в себя зоны вблизи подвергнутой резке части и подвергнутой пластической обработке части.

[0017] Когда интерметаллические соединения основного материала имеют размер 20 мкм или менее, можно улучшить обрабатываемость во время выполнения процесса пластической обработки заготовки, включая процесс прессования. Крупнозернистые интерметаллические соединения, имеющие размер свыше 20 мкм, служат в качестве исходных точек растрескивания во время процесса пластической обработки. Интерметаллические соединения предпочтительно имеют размер 10 мкм или менее. Как правило, подобный основной материал может быть получен из литого материала. Скорость охлаждения для затвердевания во время разливки регулируют в интервале от 50 К/сек до 10000 К/сек для регулирования размеров интерметаллических соединений основного материала до величины 20 мкм или менее. За счет этих мер можно получить литой материал, имеющий малоразмерные интерметаллические соединения. В частности, предпочтительно уровнять скорость охлаждения в направлении ширины и в направлении длины литого материала. Помимо регулирования скорости охлаждения, более эффективно, чтобы расплавленный материал перемешивался в плавильной печи или промежуточном разливочном устройстве. При этом температуру расплавленного материала предпочтительно регулируют так, чтобы она была не ниже температуры, при которой частично образуются интерметаллические соединения. Размер интерметаллического соединения устанавливают, рассматривая поперечное сечение основного материала с помощью металлографического микроскопа и получая длину самой длиной из линий разреза интерметаллических соединений в этом поперечном сечении. Кроме того, случайным образом выбирают множество поперечных сечений, произвольно получают размеры интерметаллических соединений в этих поперечных сечениях, а затем наибольший из размеров интерметаллических соединений в двадцати поперечных сечениях используют в качестве размера интерметаллического соединения.

[0018] В частности, предпочтительно отрегулировать размеры интерметаллических соединений, присутствующих на поверхности основного материала, до уровня 5 мкм или менее. Интерметаллические соединения на поверхности основного материала оказывают большое влияние на качество получаемого при обработке поверхности слоя, включая антикоррозионную пленку и лакокрасочную пленку. По этой причине можно уменьшить влияние на качество получаемого при обработке поверхности слоя в максимально возможной степени, когда размеры интерметаллических соединений составляют 5 мкм или менее. Диаметры интерметаллических соединений на поверхности устанавливают, рассматривая поверхность основного материала с помощью микроскопа с увеличением в 1000 раз или более и получая длину самой длинной из линий разреза интерметаллических соединений, присутствующих на поверхности основного материала. Кроме того, наибольший из размеров интерметаллических соединений в двадцати полях используют в качестве диаметра интерметаллического соединения на поверхности основного материала. Для уменьшения размеров интерметаллических соединений на поверхности основного материала расплавленный материал всегда приводят в контакт с кристаллизатором во время затвердевания разливаемого материала так, что выполняется быстрое охлаждение со скоростью 400 К/сек или более. Расплавленный материал всегда приводят в контакт с кристаллизатором, например, посредством уменьшения расстояния между разливочным стаканом для подачи расплавленного материала в кристаллизатор и валками (литейной формой) при двухвалковой разливке.

[0019] Кроме того, за счет регулирования глубины поверхностных дефектов до уровня 10% или менее от толщины основного материала поверхностные дефекты будут редко служить в качестве исходных мест растрескивания в том случае, когда в процессе прессования выполняется процесс гибки, и, таким образом, обрабатываемость может быть улучшена. Когда глубина поверхностных дефектов небольшая, съем металла в процессе полирования для выравнивания поверхности прокатанного материала уменьшается. Таким образом, эффективно обеспечивается снижение себестоимости производства изделий. Подобный основной материал может быть получен посредством использования литого материала, имеющего небольшое количество поверхностных дефектов. Глубину поверхностных дефектов регулируют до уровня менее 10% толщины литого материала, например, посредством снижения температуры расплавленного материала и увеличения скорости охлаждения. Во время разливки может быть использован подвижный кристаллизатор с металлическим покрывающим слоем, обладающим отличными теплопроводностью и смачиванием расплавленным материалом подвижного кристаллизатора, или же колебание температуры расплавленного материала в направлении ширины поперечного сечения отверстия для ввода расплавленного материала можно регулировать на уровне 10°С или менее. Глубина поверхностных дефектов основного материала предпочтительно составляет 3% или менее от толщины основного материала, а более предпочтительно - 1% или менее от толщины основного материала. Произвольно выбирают две точки в зоне, имеющей длину 1 м в направлении длины листа, а затем используют поперечные сечения в этих двух точках для полирования всего 4 поперечных сечений (шлифов) посредством использования наждачной бумаги #4000 или менее и посредством использования частиц для полирования алмаза, имеющих диаметр частиц 1 мкм. Затем всю периферию каждого шлифа осматривают, используя металлографический микроскоп с увеличением в 200 раз, и наибольшую глубину из значений глубины выявленных поверхностных дефектов используют в качестве глубины поверхностного дефекта.

[0020] Кроме того, предпочтительно, чтобы длины поверхностных дефектов основного материала регулировались на уровне 20 мкм или менее. Когда длины поверхностных дефектов составляют 20 мкм или менее, поверхностные дефекты редко служат в качестве исходных точек растрескивания во время выполнения процесса пластической обработки. Соответственно, обрабатываемость может быть улучшена, а съем металла при полировании поверхности прокатанного материала может быть уменьшен.

[0021] Для получения длины поверхностного дефекта дефектный участок определяют посредством использования «испытания методом проникающих жидкостей» в соответствии с JIS Z 2343, также называемого “red check”. При испытании методом проникающих жидкостей на подлежащий дефектоскопии очищенный объект наносят красящее вещество с хорошей проницаемостью и затем счищают очищающей жидкостью. Впоследствии на него наносят проявитель. Вследствие наличия оставшегося красящего вещества, проникшего в поверхностные дефекты, проявитель на них обесцвечивается, выявляя дефекты, которые трудно выявляются на поверхности, и точно определить участок. Затем проявитель на дефектах на определенном участке удаляют, и дефекты осматривают, используя микроскоп с увеличением в 500 раз. Максимальное расстояние между двумя точками, выбранными на краю одного дефекта при рассмотрении основного материала в плоскости, используется в качестве длины дефекта. Кроме того, самую большую из длин наблюдаемых десяти дефектов также используют в качестве длины дефекта.

[0022] Для того чтобы отрегулировать длины поверхностных дефектов основного материала до 20 мкм или менее, предусмотрены способ без полирования заготовки и способ полирования заготовки. В способе без полирования заготовки эффективно снизить температуру разливки в пределах интервала, в котором не ухудшается текучесть расплавленного материала. Например, сплав AZ61 предпочтительно разливают при температуре 700°С или менее, а сплав AZ91 предпочтительно разливают при температуре 680°С или менее. В способе полирования заготовки поверхность заготовки полируют, используя абразив #120 или более. При этом предпочтительно, чтобы поверхность заготовки полировалась в пределах интервала, при котором внутренние дефекты литого материала, например интерметаллические соединения размером 20 мкм или более, не «обнажаются».

[0023] В соответствии с магниевым сплавом по изобретению предпочтительно, чтобы антикоррозионная пленка элемента из магниевого сплава представляла собой конверсионную пленку или анодированную пленку.

[0024] Поскольку конверсионная пленка или анодированная пленка используется в качестве антикоррозионной пленки, можно эффективно повысить коррозионную стойкость элемента из магниевого сплава.

[0025] Кроме того, предпочтительно, чтобы содержание входящего в антикоррозионную пленку Cr или Mn составляло 0,1 мас.% или менее. Хром (Cr) представляет собой элемент, используемый для образования шестивалентного хрома, содержание которого регулируется в соответствии с RoHS (Restriction of the use of certain Hazardous Substances in electrical and electronic equipment - правилами ограничения содержания некоторых вредных веществ в электрическом и электронном оборудовании), а марганец (Mn) представляет собой вещество, зарегистрированное в PRTR (Pollutant Release and Transfer Register - Протоколе о регистрации выбросов и переноса загрязнителей: системе уведомления о выбросах и переносе химических материалов). Соответственно, Cr и Mn оказывают большое влияние на окружающую среду. В RoHS требуется регулировать содержание шестивалентного хрома на уровне 1000 миллионных долей (м.д.). Следовательно, когда содержание входящего в антикоррозионную пленку Cr регулируется на уровне 0,1 мас.% или менее, можно обеспечить соответствие RoHS, а когда содержание входящего в антикоррозионную пленку Mn регулируется на уровне 0,1 мас.% или менее, можно уменьшить воздействие на окружающую среду. Само собой разумеется, идеален случай, когда Cr или Mn не входят в антикоррозионную пленку. В качестве антикоррозионной пленки, в которой содержание Cr или Mn составляет 0,1 мас.% или менее, может быть использована фосфатная пленка.

[0026] Кроме того, предпочтительно, чтобы отношение площади корродированной зоны ко всей площади антикоррозионной пленки после 24-часового испытания при обрызгивании солевым раствором (JIS Z 2371) составляло 1% или менее, а измеренное двухэлектродным методом электрическое сопротивление антикоррозионной пленки составляло 0,2 Ом·см или менее.

[0027] За счет формирования антикоррозионной пленки, имеющей характеристики, которые могут пройти испытание при обрызгивании солевым раствором, можно получить элемент из магниевого сплава, имеющий высокую коррозионную стойкость. При 24-часовом испытании при обрызгивании солевым раствором 5%-ную соленую воду разбрызгивают в сосуд для испытаний, температура которого установлена на уровне 35°С, и затем оценивают коррозионную активность испытываемого образца в сосуде для испытаний. Корродированная зона будет почерневшей по сравнению с обычной зоной. Соответственно, можно легко получить площадь корродированной зоны посредством получения изображения поверхности испытываемого образца, подвергнутого этому испытанию, и посредством обработки такого изображения. После этого рассчитывают отношение площади корродированной зоны ко всей площади испытываемого образца.

[0028] Кроме того, когда элемент из магниевого сплава используется в качестве корпуса для электронного оборудования, такого как сотовые телефоны, такие функции, как устранение тока высокой частоты или электромагнитное экранирование, могут быть приданы корпусу за счет регулирования измеренного двухэлектродным методом электрического сопротивления антикоррозионной пленки до величины 0,2 Ом·см или менее. Кроме того, когда к корпусу электронного оборудования подсоединяют провод для заземления, контактное сопротивление между этим проводом и корпусом может быть уменьшено. Электронное сопротивление можно отрегулировать до 0,2 Ом·см или менее, например, посредством уменьшения толщины антикоррозионной пленки. Когда антикоррозионная пленка тонкая, коррозионная стойкость снижается. Тем не менее, за счет использования заготовки, имеющей небольшое число поверхностных дефектов, можно обеспечить удовлетворительную коррозионную стойкость даже в том случае, если антикоррозионная пленка является тонкой, и можно уменьшить сопротивление антикоррозионной пленки в максимально возможной степени.

[0029] В соответствии с этим аспектом изобретения предпочтительно, чтобы на антикоррозионной пленке была сформирована лакокрасочная пленка.

[0030] Поскольку образуется лакокрасочная пленка, поверхности элемента из магниевого сплава можно придать цвет или рисунок, а также повысить коррозионную стойкость. Соответственно, возможности дизайна для элемента из магниевого сплава могут быть увеличены.

[0031] В частности, предпочтительно, чтобы лакокрасочная пленка включала в себя слой грунтовочного покрытия и слой внешнего покрытия, и лакокрасочная пленка не включала в себя шпаклевку для коррекции поверхностных дефектов слоя грунтовочного покрытия.

[0032] Когда после выполнения обработки подготовкой поверхности выполняют обработку нанесением лакокрасочного покрытия на заготовку, имеющую большое число поверхностных дефектов, во многих случаях наличие дефектов сначала выявляют во время формирования слоя грунтовочного покрытия. В подобном случае необходимо заполнить дефекты шпаклевкой и выполнить полирование. Как правило, известные литые материалы необходимо неоднократно подвергать нанесению грунтовочного покрытия, нанесению внешнего покрытия и полированию, и поэтому обработка нанесением лакокрасочного покрытия становится довольно сложной. Однако, когда используется заготовка, имеющая малое число поверхностных дефектов, можно избежать шпаклевания и полирования, и эффективность обработки нанесением лакокрасочного покрытия может быть существенно повышена. Поскольку в данном случае лакокрасочная пленка не включает в себя шпаклевку, используемую при шпаклевании, лакокрасочная пленка может быть сформирована равномерно.

[0033] В соответствии со сплавом по изобретению предпочтительно, чтобы элемент из магниевого сплава включал в себя антибактериальную пленку в качестве самого верхнего слоя.

[0034] Элемент из магниевого сплава обладает антибактериальными свойствами, поскольку антибактериальная пленка сформирована в качестве самого верхнего слоя элемента из магниевого сплава. Таким образом, можно обеспечить более гигиеничный элемент из магниевого сплава.

[0035] Предпочтительно, чтобы антибактериальная пленка включала в себя антибактериальные металлические частицы. В качестве антибактериальных мелкодисперсных металлических частиц могут быть соответственно использованы частицы, образованные из никеля, меди, серебра, золота, платины, палладия или сплава, содержащего два или более из этих металлов.

[0036] Данная антибактериальная пленка и вышеупомянутая лакокрасочная пленка могут быть сформированы независимо. Однако предпочтительно, чтобы лакокрасочная пленка представляла собой антибактериальную пленку. В результате можно будет сэкономить усилия, связанные с отдельным формированием антибактериальной пленки. Например, когда вышеупомянутые антибактериальные мелкодисперсные металлические частицы включены в состав для нанесения покрытия, лакокрасочная пленка будет обладать антибактериальными свойствами. Если лакокрасочная пленка не образуется и элемент из магниевого сплава включает в себя только антикоррозионную пленку, то антибактериальная пленка может быть сформирована на этой антикоррозионной пленке.

[0037] В соответствии с элементом из магниевого сплава по изобретению предпочтительно, чтобы элемент из магниевого сплава имел предел прочности при растяжении 280 МПа или более, 0,2%-ный условный предел текучести 200 МПа или более и относительное удлинение 10% или более. Элемент из магниевого сплава, удовлетворяющий вышеуказанным механическим свойствам, может быть соответственно использован в качестве корпуса или конструкционных материалов для различного оборудования. Предельные значения подобных механических свойств особенно подходят сплаву AZ61. В случае сплава AZ91 предпочтительно, чтобы сплав AZ91 имел предел прочности при растяжении 320 МПа или более, 0,2%-ный условный предел текучести 220 МПа или более и относительное удлинение 10% или более. Кроме того, более предпочтительно, чтобы сплав AZ91 имел предел прочности при растяжении 340 МПа или более, 0,2%-ный условный предел текучести 240 МПа или более и относительное удлинение 10% или более. Предел прочности при растяжении получают посредством испытания на растяжение в соответствии с JIS Z 2201. 0,2%-ный условный предел текучести и относительное удлинение также получают по результатам испытания на растяжение.

[0038] В соответствии с этим аспектом изобретения предпочтительно, чтобы элемент из магниевого сплава соответственно применялся в качестве корпуса для электронного оборудования. Более подробно, элемент из магниевого сплава согласно изобретению пригоден для изготовления корпусов для сотовых телефонов, персональных цифровых секретарей (PDA), ноутбуков или телевизоров с жидкокристаллическим экраном (LCD) или плазменным экраном (PDP). Кроме того, элемент из магниевого сплава в соответствии с изобретением может быть применен в качестве кузовных панелей для транспортных машин, таких как автомобили или самолеты, листовых панелей, двигателей, компонентов вокруг шасси, оправ очков, металлических труб мотоциклов, таких как глушители, и конструктивных элементов, таких как трубы. Когда материал, используемый в элементе из магниевого сплава согласно изобретению, подвергают процессу резки или процессу пластической обработки после подготовки материала, устраняется антикоррозионная обработка или обработка нанесением лакокрасочного покрытия. Следовательно, в области, в которой не требуется обработка поверхности, такой как область компонентов для автомобиля, в качестве элемента из магниевого сплава предпочтительно используется заготовка, имеющая небольшое число поверхностных дефектов и отличную коррозионную стойкость. В частности, в качестве элемента, не требующего обработки поверхности, предпочтительно используется элемент из магниевого сплава, соответствующего сплаву AZ61 или AZ91.

[0039] В соответствии с другим аспектом изобретения способ изготовления элемента из магниевого сплава включает в себя стадии приготовления заготовки, образованной из прокатанного магниевого сплава, содержащего от 5 до 11 мас.% Al, и выполнение антикоррозионной обработки этой заготовки.

[0040] В соответствии с данным способом элемент из магниевого сплава, имеющий отличные механические свойства и высокую коррозионную стойкость, может быть получен посредством использования заготовки, содержащей большое количество Al. Кроме того, за счет использования прокатанного материала в качестве заготовки число поверхностных дефектов во время разливки будет небольшим, и частота корректирующих технологических процессов, таких как нанесение грунтовочного покрытия и шпаклевание, может быть уменьшена при последующей антикоррозионной обработке.

[0041] То есть, способ согласно изобретению по сути включает в себя стадии «приготовления заготовки» и «выполнения антикоррозионной обработки». Тем не менее, в этом способ дополнительно включают следующие стадии в соответствии с необходимостью в процессе резки, необходимостью в процессе пластической обработки или необходимостью в обработке нанесением лакокрасочного покрытия в качестве вариантов комбинирования с другими процессами.

[0042] <Первая группа>

Приготовление заготовки → Выполнение антикоррозионной обработки; и

Приготовление заготовки → Выполнение антикоррозионной обработки → Обработка нанесением лакокрасочного покрытия.

[0043] <Вторая группа>

Приготовление заготовки → Выполнение процесса резки → Выполнение антикоррозионной обработки;

Приготовление заготовки → Выполнение процесса резки → Выполнение антикоррозионной обработки → Обработка нанесением лакокрасочного покрытия;

Приготовление заготовки → Выполнение процесса резки → Выполнение процесса пластической обработки → Выполнение антикоррозионной обработки; и

Приготовление заготовки → Выполнение процесса резки → Выполнение процесса пластической обработки → Выполнение антикоррозионной обработки → Обработка нанесением лакокрасочного покрытия.

[0044]<Третья группа>

Приготовление заготовки → Выполнение антикоррозионной обработки → Выполнение процесса резки;

Приготовление заготовки → Выполнение антикоррозионной обработки → Выполнение процесса резки → Выполнение процесса пластической обработки;

Приготовление заготовки → Выполнение антикоррозионной обработки → Выполнение процесса резки → Выполнение процесса пластической обработки → Обработка нанесением лакокрасочного покрытия; и

Приготовление заготовки → Выполнение антикоррозионной обработки → Выполнение процесса резки → Обработка нанесением лакокрасочного покрытия.

[0045] Среди данных групп первая группа представляет собой способ получения элемента из магниевого сплава, имеющего прокатанный материал, который подвергнут антикоррозионной обработке, но не подвергнут процессу резки и процессу пластической обработки. Типовым примером изделий из элемента из магниевого сплава, полученного в соответствии со способом из первой группы, является лист с большим размером по длине, смотанный в рулон.

[0046] Вторая группа представляет собой способ выполнения процесса резки и последующего выполнения антикоррозионной обработки заготовки. В данном способе антикоррозионная обработка может быть выполнена в отношении подвергнутой резке заготовки, которую заранее разделяют на небольшие куски, имеющие заданную геометрическую форму. Типовым примером элемента из магниевого сплава, подвергнутого процессу резки, но не подвергнутого процессу пластической обработки, является кусок листа. При выполнении процесса пластической обработки, а также процесса резки, антикоррозионная пленка не повреждается во время процесса пластической обработки, когда антикоррозионную обработку выполняют после процесса пластической обработки. Типовым примером изделий из элемента из магниевого сплава, подвергнутого процессу резки и процессу пластической обработки, является каркас («шасси») для различного электрического или электронного оборудования.

[0047] Третья группа представляет собой способ выполнения антикоррозионной обработки и последующего выполнения процесса резки, процесса пластической обработки или тому подобного в отношении заготовки. В данном способе, как правило, антикоррозионная обработка может выполняться в отношении длинного прокатанного материала непрерывным образом. В результате общая производительность при изготовлении заготовки из сплава может быть существенно увеличена по сравнению со случаем, в котором подвергнутой резке заготовкой, которая заранее разделена на небольшие куски, манипулируют для того, чтобы выполнить антикоррозионную обработку каждого куска.

[0048] В способе согласно изобретению в случае, когда выполняют обработку нанесением лакокрасочного покрытия, эта обработка нанесением лакокрасочного покрытия, как правило, включает в себя нанесение грунтовочного покрытия и нанесение внешнего покрытия. Предпочтительно, чтобы каждая из обработок нанесением грунтовочного слоя и нанесением внешнего покрытия была выполнена один раз.

[0049] Как описано выше, за счет использования заготовки, имеющей небольшое число поверхностных дефектов, можно избежать шпаклевания и полирования. Соответственно, обработку нанесением лакокрасочного покрытия совершают посредством однократного выполнения нанесения грунтовочного покрытия и нанесения внешнего покрытия. В результате можно повысить эффективность обработки нанесением лакокрасочного покрытия.

[0050] В способе изготовления согласно изобретению стадия приготовления заготовки предпочтительно включает в себя стадию получения литого материала, содержащего от 5 до 11 мас.% Al, и стадию горячей прокатки литого материала.

[0051] Посредством горячей прокатки литого материала можно получить заготовку, имеющую небольшое число поверхностных дефектов и отличные механические свойства. В частности, предпочтительно получать литой материал посредством двухвалковой разливки. Двух