Способ обработки вершины турбинной лопатки, а также обработанная таким способом турбинная лопатка

Иллюстрации

Показать всеИзобретения могут быть использованы при обработке турбинных лопаток. На поверхности вершины лопатки закрепляют частицы карбида кремния (SiC) с получением притирочного слоя. На SiC-частицах выполняют самовосстанавливающийся предохранительный слой из металла или сплава, обеспечивающего образование термодинамически более стабильных карбидов, чем SiC. Упомянутый металл или сплав выбирают из группы, состоящей из хрома (Cr), циркония (Zr), титана (Ti), тантала (Та), ниобия (Nb), гафния (Hf), иттрия (Y), скандия (Sc), тория (Th), урана (U), молибдена (Мо), а также сплавов упомянутых элементов. SiC-частицы закрепляют посредством внедрения в металлическую матрицу или посредством высокотемпературной пайки твердым припоем или посредством лазерной сварки. Полученный самовосстанавливающийся притирочный слой имеет высокое сопротивление против деструкции SiC-частиц при хороших режущих и шлифовальных качествах. 2 н. и 18 з.п. ф-лы, 4 ил.

Реферат

Изобретение касается способа обработки вершины турбинной лопатки, а также обработанной таким способом турбинной лопатки согласно ограничительной части соответствующего независимого пункта формулы изобретения.

При эксплуатации турбин, которые используются, например, как силовые агрегаты для самолетов или как наземные промышленные газовые турбины, желательно, принимая во внимание эффективность, поддерживать промежуток между вершинами лопаток турбин и соответствующими уплотнениями в корпусе как можно меньшим. Если этот зазор слишком большой, то это уменьшает коэффициент полезного действия турбины, так как через этот зазор может вытекать неиспользованным слишком большое количество высокоэнергетичных газов. Поэтому вершины турбинных лопаток снабжаются сегодня притирочными слоями (абразивные покрытия), которые способствуют тому, чтобы турбинные лопатки - по меньшей мере, в первые часы эксплуатации - при вращении прорезали свою собственную дорожку в уплотнениях (истираемые уплотняющие прокладки). Притирочные слои содержат обычно жесткие абразивные и, соответственно, способные к резанию частицы, которые врезаются в уплотнение. Известно, что эти частицы внедряют в устойчивую к окислению металлическую матрицу, которая предусмотрена на поверхности вершины лопатки.

Из документа US-A-5935407 известно, например, что частицы внедряют в металлическую матрицу с помощью гальванических технологий. В качестве жестких притирочных частиц этот опубликованный документ предлагает кубический нитрид бора (cBN) - керамику, которая сегодня часто используется для таких применений. Однако cBN-частицы обладают тем качеством, что они быстро окисляются при повышенных температурах, например, больше, чем 800°C, так что притирочный слой в значительной мере деградирует.

Также известно, что в качестве жестких частиц в притирочном слое используется карбид кремния (SiC) (смотри, например, документ US-A-4249913). Тем не менее, SiC имеет тот недостаток, что термодинамически он недостаточно стабилен, в частности, если доходит до контакта с жаропрочными сплавами (суперсплавы). Как раз для турбин, которые эксплуатируются при очень высоких температурах, сегодня, однако, принято производить турбинные лопатки из таких жаропрочных сплавов, которые являются, как правило, сплавами на основе никеля или кобальта. Из-за его термодинамической нестабильности, например, при контакте SiC с никелем доходит до образования силицидов, что ведет к деструкции SiC и, тем самым, притирочного слоя. Для решения этой проблемы в документе US-A-4249913 предлагается покрывать SiC-частицы оксидом алюминия (Al2O3), чтобы предотвращать такой непосредственный контакт SiC с металлической матрицей и, тем самым, диффузию и/или реакцию кремния с металлической матрицей. Тем не менее, при этом решении является недостатком то, что при повреждениях в слое оксида алюминия, подобных трещинам или разрывам, снова возможен непосредственный контакт между кремнием и металлической матрицей, что ведет к деструкции SiC-частиц и, тем самым, притирочного слоя.

Поэтому, исходя из этого уровня техники, задачей изобретения является предложить способ обработки вершины турбинной лопатки, который делает возможным создание притирочного слоя, который имеет повышенное сопротивление против эффектов деструкции при хороших режущих и, соответственно, шлифовальных качествах. Далее, задачей изобретения является предложить обработанную таким образом турбинную лопатку.

Решающие эту задачу предметы изобретения охарактеризованы признаками соответствующих независимых пунктов формулы изобретения.

Согласно изобретению предлагается способ обработки вершины турбинной лопатки, при котором для создания притирочного слоя карбида кремния (SiC)-частицы соединяются с поверхностью вершины лопатки, причем на SiC-частицах создается самовосстанавливающийся предохранительный слой.

Вследствие того, что предохранительный слой, который служит предохранению от диффузии и реакции, является самовосстанавливающимся, также трещины в покрытии SiC-частиц не ведут к деструкции, так как эти трещины, благодаря самовосстанавливающимся качествам, будут снова замыкаться и, таким образом, продолжительно препятствовать контакту между SiC-частицами и металлическими компонентами. Из этого следует заметное повышение долговечности притирочного слоя на вершине лопатки.

В предпочтительном варианте выполнения способа самовосстанавливающийся предохранительный слой на SiC-частицах производится прежде, чем SiC-частицы наносятся на поверхность вершины лопатки. Это делает возможным простое и эффективное нанесение покрытия на SiC-частицы.

Предпочтительно, самовосстанавливающийся предохранительный слой создают нанесением покрытия из материала, который выбирается из группы, состоящей из хрома (Cr), циркония (Zr), титана (Ti), тантала (Ta), ниобия (Nb), гафния (Hf), иттрия (Y), скандия (Sc), тория (Th), урана (U), молибдена (Mo), а также сплавов упомянутых элементов. Нанесение покрытия из этих материалов ведет к образованию хороших предохранительных слоев, которые являются самовосстанавливающимися.

Особенно предпочтительно предохранительный слой создавать нанесением покрытия из хрома или хромового сплава. При нанесении покрытия из хрома на границе Cr-SiC образуется термодинамически стабильный слой хромокремниевого карбида Cr5Si3C, который создает предохранение от процессов диффузии и процессов химических реакций. Если образуется трещина, которая проходит сквозь поверхность раздела Cr-SiC, то хром мигрирует в область этой трещины, вследствие чего она будет замыкаться.

Согласно предпочтительному варианту выполнения способа SiC-частицы соединяются с поверхностью вершины лопатки путем внедрения в металлическую матрицу. Оказалось благоприятным, что SiC-частицы внедряются в MCrAlX-матрицу, причем М обозначает никель (Ni), и/или кобальт (Со), и/или железо (Fe), а X - это иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf).

Предпочтительная возможность для изготовления притирочного слоя состоит в том, чтобы снабженные предохранительным слоем SiC-частицы укреплялись на носителе, например тонкой металлической пластине, затем нанесением покрытия создается металлическая матрица, в которую внедряются, по меньшей мере, обращенные от носителя области поверхности SiC-частиц, обращенная от носителя поверхность закрепляется на вершине лопатки, и носитель удаляется. При таком варианте осуществления способа гарантировано, что между SiC-частицами и поверхностью вершины лопатки не находится никаких впадин или отверстий, из чего следует особенно хорошая и надежная фиксация SiC-частиц.

Также предпочтительный вариант способа, который предоставляет те же самые преимущества, осуществляется таким образом, что SiC-частицы закрепляются на носителе, например тонкой металлической пластине, на SiC-частицах создается предохранительный слой, в частности, посредством способа термовакуумного осаждения из паровой фазы, затем нанесением покрытия создается металлическая матрица, в которую внедряются, по меньшей мере, обращенные от носителя области поверхности SiC-частиц, обращенная от носителя поверхность закрепляется на вершине лопатки, и носитель удаляется.

При этих обоих вариантах способа обращенная от носителя поверхность закрепляется на вершине лопатки, предпочтительно, посредством высокотемпературной пайки твердым припоем (пайка среднеплавким припоем).

Из практических соображений является предпочтительным создавать металлическую матрицу физическим осаждением из паровой фазы, значит - способом термовакуумного осаждения из паровой фазы, и, в частности, способом высокоскоростного термовакуумного осаждения из паровой фазы.

Другой вариант осуществления способа состоит в том, чтобы SiC-частицы закреплялись на вершине лопатки посредством высокотемпературной пайки твердым припоем.

При этом может быть благоприятным, если перед высокотемпературной пайкой на вершине сначала создается McrAlX-слой, причем М обозначает никель (Ni), и/или кобальт (Со), и/или железо (Fe), и X - это иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf). MCrAlX-слой создается, предпочтительно, посредством термовакуумного осаждения из паровой фазы, в частности, посредством высокоскоростного термовакуумного осаждения из паровой фазы.

Следующая возможность состоит в том, чтобы SiC-частицы соединялись с вершиной лопатки посредством лазерной сварки.

В частности, в случае высокотемпературной пайки SiC-частиц может быть благоприятно, если SiC-частицы помимо предохранительного слоя снабжаются защитным слоем, предпочтительно, защитным слоем из MCrAlX, причем М обозначает никель (Ni), и/или кобальт (Со), и/или железо (Fe), и X - это иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf).

Соответствующая изобретению турбинная лопатка отличается тем, что она имеет вершину лопатки, которая обработана соответствующим изобретению способом.

В частности, это турбинная лопатка, на вершине которой создан притирочный слой, который содержит карбид кремния в виде (SiC)-частиц, причем SiC-частицы имеют самовосстанавливающийся предохранительный слой. Следующие из этого преимущества аналогичны преимуществам соответствующего изобретению способа.

При предпочтительном примере выполнения турбинной лопатки предохранительный слой создан нанесением покрытия из материала, который выбран из группы, состоящей из хрома (Cr), циркония (Zr), титана (Ti), тантала (Ta), ниобия (Nb), гафния (Hf), иттрия (Y), скандия (Sc), тория (Th), урана (U), молибдена (Mo), а также сплавов упомянутых элементов.

Особенно предпочтителен предохранительный слой, созданный нанесением покрытия из хрома или хромового сплава (хромирование).

При предпочтительном примере выполнения турбинной лопатки SiC-частицы соединены с поверхностью вершины лопатки посредством внедрения в металлическую матрицу.

Особенно предпочтительно, если SiC-частицы внедрены в MCrAlX-матрицу, причем М обозначает никель (Ni), и/или кобальт (Со), и/или железо (Fe), и X - это иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf).

Дальнейшие благоприятные меры и предпочтительные варианты выполнения изобретения явствуют из зависимых пунктов формулы изобретения.

Далее изобретение разъясняется подробнее при помощи примеров выполнения и посредством чертежей. На схематических чертежах показано:

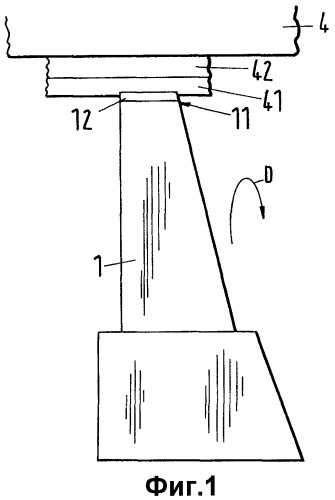

Фиг.1 - пример выполнения соответствующей изобретению турбинной лопатки,

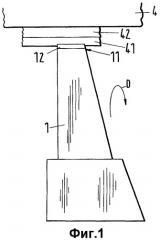

Фиг.2 - схематическое представление SiC-частиц с примером выполнения соответствующего изобретению запирающего слоя,

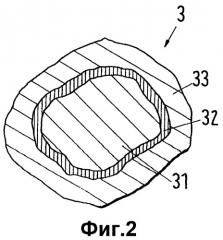

Фиг.3 - разрез притирочного слоя на вершине турбинной лопатки, созданного соответствующим изобретению способом,

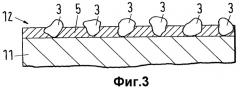

Фиг.4 - предпочтительный вариант выполнения способа.

На фиг.1 показан в схематическом представлении пример выполнения соответствующей изобретению турбинной лопатки, которая в целом обозначена 1. Турбинная лопатка 1 имеет вершину 11 лопатки, под которой подразумевается дальше всего удаленный от оси вращения конец турбинной лопатки 1. На поверхности вершины 11 лопатки предусмотрен притирочный слой (абразивный слой) 12, который взаимодействует в рабочем режиме турбины известным образом с истираемым уплотнением (истираемая изоляция) 41. Истираемое уплотнение 41 закреплено посредством несущей среды 42 на корпусе 4 турбины. Уплотнение 41 может быть выполнено, например, из керамического материала. Притирочный слой 12 выполнен посредством соответствующего изобретению способа, который разъясняется ниже.

Направление вращения турбинной лопатки 1 обозначено стрелкой D, значит - турбинная лопатка 1 вращается перпендикулярно плоскости чертежа. По меньшей мере, в течение первых часов эксплуатации турбинной лопатки 1 притирочный слой 12 протачивает или прорезает себе дорожку через истираемое уплотнение 41. Это влечет за собой то, что зазор и, соответственно, щель между вершиной 11 лопатки и уплотнением 41 является как можно меньшей, так что через эту щель очень мало высокоэнергетичного газа может вытекать неиспользованным.

Соответствующий изобретению способ обработки вершины 11 турбинной лопатки 1 отличается, в частности, тем, что для создания притирочного слоя 12 карбид кремния в виде (SiC)-частиц соединяется с поверхностью вершины 11 лопатки, причем на SiC-частицах предусматривается самовосстанавливающийся предохранительный слой.

Фиг.2 показывает в разрезе пример получения такой покрытой SiC-частицы, которая в целом снабжена обозначением 3. Покрытая SiC-частица 3 представляет собой собственно SiC-частицу 31, самовосстанавливающийся предохранительный слой 32, а также материал 33, которым SiC-частица 31 покрывалась для получения предохранительного слоя 32.

Известно, что карбид кремния термодинамически не стабилен. В частности, контакт с металлами или металлическими соединениями, например никелем (Ni) и, соответственно, сплавами никеля, ведет к деструкции SiC. При этом может доходить до образования силицидов в форме различных никель-кремниевых соединений и до выделения чистого углерода, так что SiC разлагается при контакте с Ni.

Никелю и Ni-сплавам придается большое значение потому, что многие из жаропрочных сплавов, которые используются для производства турбинных лопаток для очень высоких рабочих температур, например, более 800°C, как правило, являются сплавами на основе никеля.

Чтобы избегать контакта между никелем (или также другим металлическим элементом турбинных лопаток) и SiC-частицами, на SiC-частицах 31 предусмотрен согласно изобретению самовосстанавливающийся предохранительный слой 32, который служит предохранению от диффузии и от химической реакции между SiC и его металлическим окружением. К тому же возможно, например, образовывать на SiC-частицах карбиды и, соответственно, карбидные соединения, которые термодинамически более стабильны, чем SiC.

Существенное для изобретения качество предохранительного слоя 32 состоит в том, что он является самовосстанавливающимся. Предохранительный слой 32 - это активный слой, который сам "ремонтирует" себя в случае повреждений. То есть, если доходит до трещин или повреждений, которые проходят внутрь предохранительного слоя 32 насквозь, вплоть до SiC, то из слоя материала 33 частицы диффундируют в область трещины и, соответственно, повреждений, связываются с кремнием и закрывают таким образом трещину и, соответственно, повреждение в предохранительном слое 32. Этим самовосстанавливающимся качеством эффективно избегают деструкции SiC-частиц 31, вследствие чего получается особенно долговечный и надежный в эксплуатации притирочный слой 12, который остается стабильным также при температурах более 800°C, не окисляется и имеет очень хорошие режущие и, соответственно, притирочные качества по отношению к истираемым уплотнениям 41.

При особенно предпочтительном варианте выполнения способа предохранительный слой 32 производится нанесением покрытия на SiC-частицы 31 с одним из следующих элементов: хром (Cr), цирконий (Zr), титан (Ti), тантал (Ta), ниобий (Nb), гафний (Hf), иттрий (Y), скандий (Sc), торий (Th), уран (U), молибден (Mo). Сплавы упомянутых элементов также могут использоваться для создания предохранительного слоя. Нанесение покрытия этими элементами ведет к образованию термодинамически более стабильных карбидов, чем SiC.

В дальнейшем в качестве примера принимается к рассмотрению особенно релевантный для практики и предпочтительный случай, когда соответствующий изобретению предохранительный слой 32 создается нанесением на SiC-частицы покрытия из хрома (Cr). Тем не менее, эти варианты выполнения, по сути, равным образом пригодны и для других элементов или сплавов.

SiC-частицы 3 закрепляются на поверхности вершины лопатки, предпочтительно, посредством внедрения в металлическую матрицу. Фиг.3 показывает сечение притирочного слоя 12 на вершине 11 турбинной лопатки. Снабженные покрытием SiC-частицы 3 внедрены в металлическую матрицу 5, которая предусмотрена на поверхности вершины 11 лопатки. Предпочтительно, металлическая матрица 5 является матрицей типа MCrAlX, причем М обозначает никель (Ni), и/или кобальт (Со), и/или железо (Fe), и X - это иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf). Особенно предпочтительно для X используется элемент иттрий.

В дальнейшем разъясняются несколько предпочтительных примеров выполнения соответствующего изобретению способа.

Предпочтительный прием состоит в том, чтобы SiC-частицы 31 покрывались прежде, чем они наносятся на поверхность вершины 11 лопатки. Для этого как исходный материал используются коммерчески доступные SiC-частицы, которые, предпочтительно, имеют наибольший диаметр 500 мкм (микрометр) и, в частности, диаметр 300-400 мкм. SiC-частицы затем покрываются хромом (Cr), так что они имеют как можно более равномерный слой 33 хрома, который имеет толщину, например, около 10 мкм. Нанесение хромового покрытия может происходить посредством любого из известных методов. В частности, для нанесения слоя 33 хрома пригодны термохимические методы, плотное цементирование (уплотняющая цементация), физическое или химическое осаждение из паровой фазы (PVD: физическое осаждение пара; CVD: химическое осаждение пара), осаждение из растворов или суспензий (взвесей) или гальванические методы. Эти методы нанесения слоев хрома достаточно известны специалисту и поэтому не требуют здесь никакого более подробного комментария.

Если SiC-частицы 31 (фиг.2) покрываются Cr, то в пограничной области между SiC и Cr образуется слой хром-кремниевого карбида, химического состава Cr5Si3C. Этот предохранительный слой 32 окружен снаружи слоем 33 из элементарного Cr. В частности, предохранительный слой Cr5Si3C 32 имеет самовосстанавливающиеся свойства. Если развивается трещина, которая проходит через пограничную область Cr-SiC насквозь, то элементарный Cr диффундирует из слоя 33 в область трещины и залечивает ее. Вследствие этого предотвращается диффузия других металлических элементов - как, например, никеля - из сплава, из которого изготовлены турбинные лопатки, или из металлической матрицы 5 в SiC, и таким образом избегают деструкции притирочного слоя 12. Оказалось, что система Cr-Cr5Si3C-SiC является термодинамически и химически стабильной также при температурах 1000°C.

Может быть выгодно подвергать покрытые хромом или хромовым соединением SiC-частицы 3 последующей тепловой обработке, предпочтительно, в диапазоне между 900°C и 1600°C, чтобы гарантировать образование особенно хорошего и слабо- или совсем не пористого предохранительного слоя 32, здесь - слоя Cr5Si3C.

После того как SiC-частицы 31 покрыты хромом, они должны закрепляться на поверхности вершины 11 турбинной лопатки 1. Турбинная лопатка изготовлена, как правило, из жаропрочного сплава (суперсплав), например сплава на основе никеля, доступного под торговой маркой Inconel 718. Снабженные слоем 33 хрома и предохранительным слоем 32 SiC-частицы 31 закрепляются сначала временно на поверхности вершины 11 лопатки. Это может осуществляться приклеиванием эпоксидной смолой или посредством полимеризационного процесса. Затем на вершине 11 лопатки создается металлическая матрица 5 (см. фиг.3), в которую внедряются снабженные покрытием SiC-частицы 3. Согласно предпочтительному варианту выполнения способа металлическая матрица 5, которая имеет тип MCrAlX, причем для М предпочитается элемент Ni, получается физическим осаждением из паровой фазы (PVD: физическое осаждение пара). Специалисту известны различные предназначенные для этого методы термовакуумного осаждения из паровой фазы, так что относительно этого никакие дальнейшие комментарии не являются необходимыми. В частности, подходит HS-PVD-метод (HS: высокоскоростной), при котором работают с особенно высокими скоростями осаждения. Металлическая матрица 5 получается при этом примере выполнения толщиной примерно 350 мкм. За счет осаждения металлической матрицы 5 SiC-частицы внедряются в эту матрицу 5 и закрепляются вследствие этого прочно в поверхности вершины 11 лопатки. Таким образом турбинная лопатка 1 получает на своей вершине 11 притирочный слой 12, который содержит снабженные покрытием SiC-частицы как абразивные и, соответственно, режущие элементы.

Альтернативно, также возможно сначала приклеивать еще не снабженные покрытием SiC-частицы 31 на вершину 11 лопатки, например, посредством эпоксидной смолы, затем на первом этапе покрывать SiC-частицы 31 хромом способом термовакуумного осаждения из паровой фазы, вследствие чего образуется предохранительный слой 32 и слой 33 хрома, и помещать, наконец, на втором этапе способом термовакуумного осаждения из паровой фазы металлическую матрицу 5 на вершину 11 лопатки, так что SiC-частицы оказываются внедренными в матрицу 5 и закрепленными на вершине 11 лопатки.

Чтобы достичь еще лучшего и более долговечного соединения между SiC-частицами 3 и вершиной 11 лопатки, подходит иллюстрируемый на фиг.4 вариант выполнения соответствующего изобретению способа.

Как показывает самое верхнее изображение на фиг.4, сначала снабженные покрытием SiC-частицы 3 закрепляются на носителе 6, например, приклеиванием посредством эпоксидной смолы 7. Носитель 6 является, предпочтительно, металлической пластиной толщиной примерно 1-2 мм, например, пластиной из Ni, или пластиной из сплава на основе никеля Inconel 718. Закрепленные на носителе 6 SiC-частицы 3 покрываются затем методом термовакуумного осаждения из паровой фазы металлической матрицей 5 типа MCrAlX, причем М является, предпочтительно, Ni. Металлическая матрица 5 получается толщиной примерно 100-200 мкм. Это показано на фиг.4, на втором сверху изображении. На этом этапе, согласно этому чертежу, покрываются металлической матрицей 5 верхние концы и, предпочтительно, по меньшей мере, верхние половины поверхностных областей каждой из снабжаемых покрытием SiC-частиц 3. Как показывает третье сверху изображение на фиг.4, теперь носитель 6 поворачивается, и покрывающая SiC-частицы матрица 5 закрепляется на поверхности вершины 11 лопатки посредством высокотемпературной пайки твердым припоем (пайка среднеплавким припоем), так что покрытые MCrAlX "ножки" SiC-частиц заделываются в слой твердого припоя 8. Наконец, как это показывает нижнее изображение на фиг.4, носитель 6 удаляется. Это может осуществляться изгибанием, отслаиванием, шлифованием или иным пригодным способом обработки.

Этот вариант осуществления способа гарантирует, что не образуются полости между SiC-частицами и поверхностью вершины 11 лопатки. Из этого следует особенно хорошее и надежное соединение между SiC-частицами 3 и вершиной 11 лопатки, вследствие чего притирочный слой 12 особенно хорошо и долговечно зафиксирован на вершине 11 лопатки.

Также при иллюстрируемом на фиг.4 варианте осуществления способа возможно, альтернативно, сначала приклеивать непокрытые SiC-частицы 31 на носитель 6 и затем снабжать SiC-частицы 31 слоем хрома или одним из альтернативно возможных слоев 33 первым способом термовакуумного осаждения из паровой фазы, вследствие чего образуется предохранительный слой 32. Слой хрома наносится, предпочтительно, толщиной примерно 10 мкм. Затем также посредством PVD-метода наносится, например, слой MCrAlX толщиной 100-200 мкм, вследствие чего, согласно показанному, верхние концы и, предпочтительно, по меньшей мере, верхние половины поверхностных областей каждой из снабженных покрытием из Cr SiC-частиц 3 покрываются металлической матрицей MCrAlX 5. Теперь носитель 6 с частично покрытыми MCrAlX SiC-частицами 3 поворачивается, и покрывающая SiC-частицу матрица MCrAlX 5 посредством высокотемпературной пайки твердым припоем (пайки среднеплавким припоем) закрепляется на поверхности вершины 11 лопатки, так что покрытые MCrAlX "ножки" SiC-частицы заделываются в слой твердого припоя. Наконец, носитель 6 удаляется.

Альтернативно, для получения металлической матрицы 5 посредством метода термовакуумного осаждения из паровой фазы также возможно заделывать покрытую Cr SiC-частицу 3 посредством высокотемпературной пайки твердым припоем в металлическую матрицу и фиксировать на поверхности вершины 11 лопатки. Если SiC-частицы 3 закрепляются посредством высокотемпературной пайки твердым припоем на вершине лопатки, то также выгодно сначала временно укреплять покрытые Cr SiC-частицы 3 на вершине 11 лопатки, например, приклеиванием посредством эпоксидной смолы и затем начинать процесс пайки.

Выбор подходящего твердого припоя зависит от конкретного случая применения. В дальнейшем разъясняются несколько возможностей, при которых в качестве примера рассматриваются турбинные лопатки 1, которые изготовлены из сплава на основе никеля Inconel 718.

Принципиально возможно проводить высокотемпературную пайку с применением или без применения заполнительного материала (наполнитель). Пригодными составами твердых припоев являются, например, такие твердые припои, которые принадлежат к семейству продуктов под торговой маркой Amdry, которые реализуются заявителем. В частности, подходит, например, Amdry 936 - это Ni-Mn-Si-B-Cu-Re высокотемпературный материал твердого припоя, или Amdry 775 - материал припоя на основе никеля с Cr и B (бор). Если используется наполнитель, то для этого подходит, например, Amdry 9951. Это материал на основе Co с Ni, Cr, Al и Y.

Также с помощью технологии высокотемпературной пайки может создаваться матрица MCrAlX 5, в которую внедрены покрытые SiC-частицы.

Успешный прием состоит в том, чтобы перед высокотемпературной пайкой снабжать вершину 11 лопатки слоем MCrAlX, который имеет толщину, например, около 50 мкм и наносится, предпочтительно, посредством метода термовакуумного осаждения из паровой фазы. На этом слое фиксируются затем покрытые Cr SiC-частицы 3 посредством высокотемпературной пайки твердым припоем. Предварительно нанесенный слой MCrAlX служит промежуточным барьером между материалом вершины 11 лопатки и SiC-частицами 3, который предотвращает или, по меньшей мере, сильно снижает процессы диффузии, например, диффузию Ni из материала Inconel 718 во время высокотемпературной пайки.

Следующий вариант состоит в том, чтобы фиксировать снабженные покрытием SiC-частицы на вершине лопатки с помощью лазерной сварки. Здесь также существует возможность сначала с помощью лазерной сварки создавать слой MCrAlX на вершине 11 лопатки, причем X - это, предпочтительно, иттрий (Y), и затем фиксировать покрытые Cr SiC-частицы лазерной сваркой на вершине 11 лопатки, причем находит применение, предпочтительно, наполнитель, богатый MCrAlX. Таким образом, можно также посредством лазерной сварки заделывать SiC-частицы 3 в матрицу MCrAlX на вершине 11 лопатки.

В частности, при работе с применением высокотемпературной пайки твердым припоем и лазерной сварки может быть выгодно, если покрытые Cr SiC-частицы 3 будут покрыты перед процессом лазерной сварки дополнительным защитным слоем. Этот защитный слой является, предпочтительно, также слоем типа MCrAlX, причем для М предпочитается никель и для X - иттрий. Применимые для получения защитного слоя методы плакирования известны и не требуют здесь никакого более подробного комментария.

Существует также возможность помещать на вершину 11 лопатки сначала одну матрицу MCrAlX, предпочтительно, посредством метода термовакуумного осаждения из паровой фазы, и там гальванически и, соответственно, посредством электрохимических методов внедрять в нее покрытые SiC-частицы 3.

Подразумевается, что обрабатываемые согласно соответствующему изобретению способу вершины лопаток и соответствующие изобретению турбинные лопатки дополнительно могут подвергаться термическим обработкам или дополнительным обработкам. Оптимизация таких обработок происходит в зависимости от конкретного случая применения.

1. Способ обработки вершины турбинной лопатки, при котором на поверхности вершины (11) лопатки закрепляют частицы (31) карбида кремния (SiC) с получением притирочного слоя (12), отличающийся тем, что на SiC-частицах (31) выполняют самовосстанавливающийся предохранительный слой (32) из металла или сплава, обеспечивающего образование термодинамически более стабильных карбидов, чем SiC.

2. Способ по п.1, отличающийся тем, что самовосстанавливающийся предохранительный слой (32) на SiC-частицах (31) выполняют прежде, чем наносят SiC-частицы на поверхность вершины (11) лопатки.

3. Способ по п.1, отличающийся тем, что самовосстанавливающийся предохранительный слой (32) получают нанесением покрытия из материала, который выбирают из группы, состоящей из хрома (Cr), циркония (Zr), титана (Ti), тантала (Та), ниобия (Nb), гафния (Hf), иттрия (Y), скандия (Sc), тория (Th), урана (U), молибдена (Мо), а также сплавов упомянутых элементов.

4. Способ по п.3, отличающийся тем, что предохранительный слой (32) получают нанесением покрытия из хрома или хромового сплава.

5. Способ по п.1, отличающийся тем, что SiC-частицы (31) закрепляют на поверхности вершины (11) лопатки посредством внедрения в металлическую матрицу (5).

6. Способ по п.5, отличающийся тем, что SiC-частицы (31) внедряют в матрицу MCrAlX (5), где М - никель (Ni) и/или кобальт (Со), и/или железо (Fe), а Х - иттрий (Y) и/или цирконий (Zr), и/или гафний (Hf).

7. Способ по любому из пп.1-6, отличающийся тем, чтоснабженные предохранительным слоем (32) SiC-частицы (31) закрепляют на носителе (6), затем посредством нанесения покрытия получают металлическую матрицу (5), в которую внедрены, по меньшей мере, обращенные от носителя (6) поверхностные области SiC-частиц (3),обращенную от носителя (6) поверхность закрепляют на вершине (11) лопатки, иноситель (6) удаляют.

8. Способ по любому из пп.1-6, отличающийся тем, чтоSiC-частицы (31) закрепляют на носителе (6),на SiC-частицах (31) выполняют предохранительный слой (32), в частности, посредством метода термовакуумного осаждения из паровой фазы,затем нанесением покрытия получают металлическую матрицу (5), в которую внедрены, по меньшей мере, обращенные от носителя (6) поверхностные области SiC-частиц (31),обращенную от носителя (6) поверхность закрепляют на вершине (11) лопатки, иноситель (6) удаляют.

9. Способ по п.7, отличающийся тем, что обращенную от носителя (6) поверхность закрепляют на вершине (11) лопатки посредством высокотемпературной пайки твердым припоем.

10. Способ по п.8, отличающийся тем, что обращенную от носителя (6) поверхность закрепляют на вершине (11) лопатки посредством высокотемпературной пайки твердым припоем.

11. Способ по п.5, отличающийся тем, что металлическую матрицу (5) получают физическим осаждением из паровой фазы, т.е. методом термовакуумного осаждения из паровой фазы, и, в частности, методом высокоскоростного термовакуумного осаждения из паровой фазы.

12. Способ по п.1, отличающийся тем, что SiC-частицы (31) закрепляют на вершине (11) лопатки посредством высокотемпературной пайки твердым припоем.

13. Способ по п.12, отличающийся тем, что перед высокотемпературной пайкой сначала на вершине (11) лопатки выполняют слой MCrAlX, где М - никель (Ni) и/или кобальт (Со), и/или железо (Fe), a X - иттрий (Y) и/или цирконий (Zr), и/или гафний (Hf).

14. Способ по п.1, отличающийся тем, что SiC-частицы (3) закрепляют на вершине (11) лопатки посредством лазерной сварки.

15. Способ по п.1, отличающийся тем, что SiC-частицы (31) дополнительно к предохранительному слою (32) снабжают защитным слоем, предпочтительно, защитным слоем из MCrAlX, где М - никель (Ni) и/или кобальт (Со), и/или железо (Fe), а Х - иттрий (Y) и/или цирконий (Zr), и/или гафний (Hf).

16. Турбинная лопатка, отличающаяся тем, что ее вершина (11) обработана способом по п.1.

17. Турбинная лопатка по п.16, отличающаяся тем, что предохранительный слой (32) получен нанесением покрытия из материала, который выбран из группы, состоящей из хрома (Cr), циркония (Zr), титана (Ti), тантала (Та), ниобия (Nb), гафния (Hf), иттрия (Y), скандия (Sc), тория (Th), урана (U), молибдена (Мо), а также сплавов упомянутых элементов.

18. Турбинная лопатка по п.17, отличающаяся тем, что предохранительный слой (32) получен нанесением покрытия из хрома или хромового сплава.

19. Турбинная лопатка по п.16, отличающаяся тем, что SiC-частицы (31) закреплены на поверхности вершины лопатки посредством внедрения в металлическую матрицу (5).

20. Турбинная лопатка по п.19, отличающаяся тем, что SiC-частицы (31) внедрены в матрицу MCrAlX (5), где М - никель (Ni), и/или кобальт (Со), и/или железо (Fe), а Х - иттрий (Y), и/или цирконий (Zr), и/или гафний (Hf).