Отклонитель извлекаемый

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности, а именно к устройствам, предназначенным для строительства многозабойных скважин и бурения боковых стволов из обсаженных скважин. Включает клин-отклонитель, соединенный через переходник с узлом опоры, и трубку высокого давления для подачи жидкости через канал переходника в рабочую камеру, образованную продольно-гофрированной трубой и цилиндром, жестко соединенным с переходником. В переходник вставлен подпружиненный толкатель для взаимодействия с клином и прижатия его головы к стенке эксплуатационной колонны. Причем в переходнике выполнено радиальное сквозное отверстие, сообщенное с его каналом, под центратор, установленный с возможностью взаимодействия со стенкой эксплуатационной колонны, и шток, взаимодействующий с толкателем для выдвижения его вверх. Узел опоры выполнен в виде заглушенной снизу продольно-гофрированной трубы, при этом в цилиндре расположен полый, заглушенный снизу и жестко соединенный с переходником поршень, сообщенный верхними отверстиями с рабочей камерой и выполненный с возможностью герметичного перемещения вверх относительно узла опоры. При этом канал переходника сообщен с поршнем через регулятор, открывающийся при необходимом давлении. За счет возможности отклонения и прижатие головы клина к стенке эксплуатационной колонны расширяет функциональные возможности устройства, а также упрощение складывания якоря отклонителя в транспортное положение облегчает извлечение устройства из скважины. 3 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано при строительстве многозабойных скважин и бурении боковых стволов из обсаженных скважин.

Известно «Устройство для многозабойного вскрытия продуктивных пластов одной скважиной» (патент RU №2197593 C1 7, E21B 7/08, опубл. Бюл. №3 от 27.03.2003 г.), включающее корпус, жестко связанный с патрубком, оснащенным посадочным местом под извлекаемый клин и имеющим паз под шпонку, взаимодействующую с пазом патрубка, и переводник, корпус выполнен в виде продольно-гофрированной трубы, заглушенной с нижней стороны, и установленным с другой стороны переводником, соединяющим его с патрубком и снабженным втулкой из легко разбуриваемого материала для соединения технологической колонны, а посадочное место патрубка выполнено в виде наклонной поверхности, переходящей в продольный паз под шпонку, установленную в посадочной втулке ориентирующего фиксатора, одна из поверхностей которой соответствует посадочной наклонной поверхности патрубка корпуса, а другая снабжена зубчатой поверхностью, взаимодействующей с зубчатой поверхностью опорной втулки, жестко закрепленной на валу ориентирующего фиксатора, причем посадочная втулка выполнена с возможностью поворота на валу фиксатора и фиксацией в зубчатом соединении с опорной втулкой посредством зажимной втулки, имеющей резьбовое соединение с валом ориентирующего фиксатора, а извлекаемый клин выполнен с возможностью регулирования глубины установки в скважине посредством сменного удлинителя, размещенного между ориентирующим фиксатором и извлекаемым клином.

Недостатками данного устройства являются:

- невозможность извлечения закрепленного якоря, выполненного в виде продольно-гофрированной трубы;

- необходимость разбуривания втулки с левой резьбой, переводника и заглушки в нижней части корпуса для восстановления проходимости нижней части ствола;

- невозможность полного восстановления внутреннего проходного диаметра основного ствола, в интервале остающегося в скважине закрепленного корпуса;

- сложность конструкции и, как следствие, высокие материальные затраты на изготовление устройства.

Наиболее близким техническим решением, где устранены вышеуказанные недостатки, является «Гидравлический отклонитель» (патент RU №2311522, C1 E21 7/08, опубл. Бюлл. №33 от 27.11.2007 г.), включающий клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба, узел опоры, включающий цилиндрический полый корпус с окнами для плашек, расположенный в упомянутом полом корпусе распорный элемент с наклонными поверхностями, на которых с возможностью перемещения размещены плашки, имеющие на лицевой поверхности зубья, а с тыльной стороны - паз, соответствующий Т-образному выступу на наклонной поверхности распорного элемента, гидравлическую камеру и гибкий шланг высокого давления для подачи жидкости в гидравлическую камеру, снабженный размещенными между клином-отклонителем и цилиндрическим полым корпусом узла опоры переходником и пакерами, при этом распорный элемент имеет направляющую часть, выполненную внизу в виде поршня, и переходящую в распорную часть, выполненную в виде правильной трехгранной усеченной суженной книзу пирамиды, ребра которой образованы наклонной поверхностью и имеют выступы под плашки, зубья которых выполнены с наклоном вниз, а плашки радиально размещены в окнах, выполненных в нижней части цилиндрического полого корпуса узла опоры под углом 120° относительно друг друга, при этом в верхней части корпуса узла опоры выполнена кольцевая расточка и упор, образующие с цилиндрической поверхностью направляющей части распорного элемента гидравлическую камеру, которая связана с гибким шлангом посредством выполненных соответственно в переходнике и в направляющей части распорного элемента полостей, последняя из которых связана с гидравлической камерой через распределитель, выполненный в направляющей части в виде 3 сквозных под углом 120° относительно друг друга отверстий, а корпус узла опоры установлен с возможностью перемещения вдоль направляющей части распорного элемента с одновременным изменением объема гидравлической камеры, на торце цилиндрического полого корпуса узла опоры надета заглушка, закрепленная резьбовым соединением с распорной частью распорного элемента, между внутренней поверхностью полого цилиндрического корпуса узла опоры и внешней поверхностью распорного элемента установлены уплотнители.

Недостатками данного устройства являются:

- отсутствие узла отклонения и прижатия к стенке эксплуатационной колонны клина обратной рабочей поверхностью, что не позволяет использовать устройство в наклонных и горизонтальных скважинах;

- возможность несрабатывания узла закрепления отклонителя в скважине, т.к. усилие, создаваемое на его корпус жидкостью, проходящей через распределитель, может быть недостаточно для перемещения корпуса вверх относительно направляюще-распорного элемента;

- ненадежность закрепления отклонителя в скважине, т.к. при работе фрез и бурении бокового ствола возникают вибрации, и сцепление плашек со стенкой эксплуатационной колонны может ослабнуть, что приведет к провороту отклонителя и потере «окна», либо к сбросу отклонителя на забой;

- возможность раскрепления отклонителя в связи с тем, что после отсоединения гибкого шланга высокого давления в рабочей камере снизится давление, и нет фиксаторов, удерживающих плашки в рабочем положении, они могут раскрепиться;

- сложность конструкции и, как следствие, высокие материальные затраты на изготовление устройства.

Технической задачей предлагаемого изобретения является создание надежной, безаварийной конструкции отклонителя извлекаемого, позволяющей производить отклонение и прижатие головы клина к стенке эксплуатационной колонны, что значительно расширит функциональные возможности отклонителя за счет использования его в наклонных и горизонтальных скважинах, надежно производить закрепление отклонителя, за счет использования якоря из продольно-гофрированной трубы, упростить операции по извлечению отклонителя из скважины, снизить количество случаев несрабатывания отклонителя, а также снизить временные, трудовые и материальные затраты на изготовление и эксплуатацию отклонителя извлекаемого.

Техническая задача решается отклонителем извлекаемым, включающим клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба, соединенный с клином-отклонителем через переходник, узел опоры с рабочей камерой, гибкую трубку высокого давления для подачи жидкости через канал переходника в рабочую камеру.

Новым является то, что клин соединен с переходником через ось с возможностью отклонения и прижатия головы клина к стенке эксплуатационной колонны, для чего в переходник с возможностью продольного перемещения вставлен подпружиненный толкатель с нижним наклонным срезом, причем в переходнике выполнено радиальное сквозное отверстие, сообщенное с его каналом, под центратор и шток, герметично установленные в радиальное отверстие с двух сторон от сообщения с каналом переходника и с возможностью ограниченного перемещения в противоположные стороны, при этом центратор выполнен с возможностью взаимодействия со стенкой эксплуатационной колонны, а шток - с нижним наклонным срезом толкателя для выдвижения его вверх и фиксации в верхнем положении, узел опоры выполнен в виде заглушенной снизу башмаком продольно-гофрированной трубы с цилиндрическими концами, а верхний конец жестко соединен с цилиндром, который, в свою очередь, другим концом соединен срезными штифтами с переходником, причем цилиндр и узел опоры образуют рабочую камеру, при этом в цилиндре расположен полый, заглушенный снизу и жестко соединенный с переходником поршень, сообщенный верхними отверстиями с рабочей камерой и выполненный с возможностью герметичного перемещения вверх относительно узла опоры, при этом канал переходника сообщен с поршнем через регулятор, открывающийся при необходимом давлении, причем внутри узла опоры расположен каркас жесткости, выполненный в виде продольных пластин, жестко соединенных между собой и с башмаком.

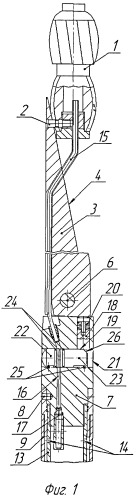

На фиг.1 показана верхняя часть отклонителя извлекаемого в продольном разрезе.

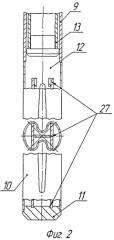

На фиг.2 показана нижняя часть отклонителя извлекаемого в продольном разрезе.

На фиг.3 показана верхняя часть клина-отклонителя с лицевой стороны со сквозной прорезью для съемника отклонителя.

Отклонитель извлекаемый содержит компоновку фрезерную 1 (фиг.1), соединенную с помощью срезного штифта 2 с клином-отклонителем 3 с наклонной рабочей поверхностью 4. В клине-отклонителе 3 выполнена сквозная прорезь 5 (фиг.3) под съемник отклонителя (на фиг. не показано). Клин-отклонитель 3 (фиг.1) через ось 6 соединен с переходником 7, который, в свою очередь, соединен срезными штифтами 8 с цилиндром 9. Другим концом цилиндр 9 (фиг.2) жестко соединен, например с помощью сварки, резьбы и т.д., с узлом опоры 10, выполненным из продольно-гофрированной трубы с цилиндрическими концами, заглушенной снизу, например, башмаком 11. При этом цилиндр 9 и узел опоры 10 образуют рабочую камеру 12. В цилиндре 9 расположен заглушенный снизу и жестко соединенный с переходником 7 (фиг.1) полый поршень 13, сообщающийся верхними отверстиями 14 с рабочей камерой 12 (фиг.2) и выполненный с возможностью перемещения вверх относительно узла опоры 10. В свою очередь, компоновка фрезерная 1 (фиг.1) связана посредством гибкой трубки высокого давления 15 с каналом 16 переходника 7, который сообщен с полым поршнем 13 через регулятор 17 (например, срезаемая пробка, обратный клапан, штуцер и т.д.). В переходник 7 с возможностью продольного перемещения установлен толкатель 18 с нижним наклонным срезом 19 и тарельчатые пружины 20 и выполнено сообщенное с его каналом 16 радиальное сквозное отверстие 21, в которое с двух сторон установлены центратор 22 и шток 23 с уплотнительными элементами 24. Центратор 22 и шток 23 выполнены с возможностью ограниченного перемещения, при этом ограничители 25 предотвращают выпадение их из радиального отверстия 21. Центратор 22 выполнен с возможностью взаимодействия со стенкой эксплуатационной колонны, а шток 23 скошенной поверхностью 26 с нижним наклонным срезом 19 толкателя 18. Внутри узла опоры 10 (фиг.2) установлен каркас жесткости 27, выполненный в виде продольных пластин, жестко соединенных между собой (см. Патент на полезную модель RU 66399) и с башмаком 11.

Отклонитель извлекаемый работает следующим образом.

К компоновке фрезерной 1 (фиг.1) соединяют колонну бурильных труб (на чертеже не показано). Отклонитель спускают в скважину (на чертеже не показано) в интервал вырезания «окна» (на чертеже не показано). Геофизическим методом производят ориентирование клина-отклонителя 3 по азимуту бокового ствола скважины (на чертеже не показано). Затем включают насос (на чертеже не показано), восстанавливают циркуляцию промывочной жидкости. По трубке 15 жидкость попадает в канал 16 и через сквозное радиальное отверстие 21 в переходнике 7 давит на центратор 22 и шток 23, загерметизированные уплотнительными элементами 24, выводя их в рабочее положение, при этом ограничители 25 предотвращают выпадение их из радиального отверстия 21. Центратор 22 центрирует отклонитель вдоль оси скважины, а шток 23 своей скошенной поверхностью 26 взаимодействует с нижним наклонным срезом 19 толкателя 18, который, в свою очередь, давит через тарельчатые пружины 20 на торец клина-отклонителя 3, поворачивая его вокруг оси 6, и прижимает голову клина-отклонителя 3 к стенке эксплуатационной колонны, что позволяет использовать отклонитель в наклонных и горизонтальных скважинах. Повышают давление, открывают регулятор 17, например срезается пробка, при этом открывается канал 16 в переходнике 7, сообщающий его с полым поршнем 13. Через его верхние отверстия 14 жидкость попадает во внутреннюю полость рабочей камеры 12 (фиг.2) и происходит выправление и закрепление узла опоры 10 в эксплуатационной колонне. Затем натяжением колонны бурильных труб производят срез штифта 2 (фиг.1), крепящего компоновку фрезерную 1 к клину-отклонителю 3. Компоновка фрезерная 1, двигаясь и вращаясь по наклонной рабочей поверхности 4 клина отклонителя 3, вырезает «окно» в эксплуатационной колонне. После вырезания «окна» и бурения бокового ствола колонну бурильных труб с инструментом извлекают на поверхность. В скважину спускают съемник и его крюк (на чертеже не показано), заводят в сквозную прорезь 5 (фиг.3) на клине-отклонителе 3. После захвата клина-отклонителя 3 съемником производят натяжение колонны бурильных труб, при этом тарельчатые пружины 20 (фиг.1) сжимаются, и голова клина-отклонителя 3 отходит от стенки эксплуатационной колонны. Дальнейшим натяжением колонны бурильных труб производят срез штифтов 8, крепящих цилиндр 9 с переходником 7, и выдвижение полого поршня 13 из цилиндра 9. При этом верхняя часть поршня 13 с отверстиями 14 выходит из цилиндра и перекрывается гидравлическое сообщение рабочей камеры 12 (фиг.2) с поршнем 13 (фиг.1). В результате в рабочей камере 12 (фиг.2) создается разрежение и одновременно с этим на стенки узла опоры 10 снаружи действует статическое давление столба жидкости в скважине, и он начинает складываться в транспортное положение. При извлечении полого поршня 13 из цилиндра 9 на расчетную величину узел опоры 10 складывается в транспортное положение, после чего отклонитель свободно извлекают на поверхность. При этом каркас жесткости 27, выполненный в виде продольных пластин, жестко соединенных между собой и с башмаком 11, предотвращает деформацию узла опоры 10 (например, искривления, кручения или смятия), которая может возникнуть из-за незначительных различий в структуре металла и позволяет более равномерно произвести его складывание.

Пример конкретного выполнения.

На скважине №3943з Бурейкинского месторождения НГДУ «Нурлатнефть» ОАО «Татнефть» проведены предварительные испытания отклонителя извлекаемого в промысловых условиях. Отклонитель спустили до глубины 1134,0 м (голова отклонителя), установили его, создав давление жидкости внутри колонны бурильных труб 7,0 МПа (70 атм.), и выдержали его в течение 10 мин. Произвели отсоединение компоновки фрезерной от клина и фрезерование «окна» в стенке эксплуатационной колонны. После этого подняли инструмент на поверхность и спустили в скважину на колонне бурильных труб съемник отклонителя. Произвели захват отклонителя. Натяжением колонны бурильных труб до 230,0 кН произвели срез штифтов, крепящих переходник отклонителя к цилиндру, и выдвижение полого штока из цилиндра при нагрузке 40,0 кН. После этого извлекли отклонитель из скважины.

Преимущество предлагаемого отклонителя извлекаемого заключается в том, что его конструкция позволяет производить отклонение и прижатие головы клина к стенке эксплуатационной колонны, что значительно расширяет функциональные возможности отклонителя за счет использования его в наклонных и горизонтальных скважинах, надежно производить закрепление отклонителя, за счет использования якоря из продольно-гофрированной трубы. Упрощение узла складывания якоря отклонителя в транспортное положение, что значительно упрощает операцию по извлечению отклонителя из скважины. Исключение клапанов и распределителей, что ведет к снижению случаев несрабатывания отклонителя. Также доступность материалов, используемых в данном изделии и простота конструкции позволяют снизить временные, трудовые и материальные затраты на изготовление и эксплуатацию отклонителя извлекаемого.

Отклонитель извлекаемый, включающий клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба, соединенный с клином-отклонителем через переходник узел опоры с рабочей камерой, гибкую трубку высокого давления для подачи жидкости через канал переходника в рабочую камеру, отличающийся тем, что клин соединен с переходником через ось с возможностью отклонения и прижатия головы клина к стенке эксплуатационной колонны, для чего в переходник с возможностью продольного перемещения вставлен подпружиненный толкатель с нижним наклонным срезом, причем в переходнике выполнено радиальное сквозное отверстие, сообщенное с его каналом, под центратор и шток, герметично установленные в радиальное отверстие с двух сторон от сообщения с каналом переходника и с возможностью ограниченного перемещения в противоположные стороны, при этом центратор выполнен с возможностью взаимодействия со стенкой эксплуатационной колонны, а шток - с нижним наклонным срезом толкателя для выдвижения его вверх и фиксации в верхнем положении, узел опоры выполнен в виде заглушенной снизу башмаком продольно-гофрированной трубы с цилиндрическими концами, а верхний конец жестко соединен с цилиндром, который в свою очередь другим концом соединен срезными штифтами с переходником, причем цилиндр и узел опоры образуют рабочую камеру, при этом в цилиндре расположен полый, заглушенный снизу и жестко соединенный с переходником поршень, сообщенный верхними отверстиями с рабочей камерой и выполненный с возможностью герметичного перемещения вверх относительно узла опоры, при этом канал переходника сообщен с поршнем через регулятор, открывающийся при необходимом давлении, причем внутри узла опоры расположен каркас жесткости, выполненный в виде продольных пластин, жестко соединенных между собой и с башмаком.