Способ перфорации участка трубы в скважине и устройство для его осуществления

Иллюстрации

Показать всеГруппа изобретений относится к нефтегазовой промышленности, в частности к щадящей перфорации обсадных колонн в процессе строительства, эксплуатации и капитального ремонта скважин. Технический результат - обеспечение проведения щадящей электрохимической перфорации участка трубы в скважине. Способ перфорации участка трубы в скважине включает подачу на стенку перфорируемой трубы электролита, преимущественно водного раствора хлоридных солей щелочных и/или щелочно-земельных металлов, и по кабелю к устройству электрического тока для питания электрохимической ячейки, анодом которой является металлическая труба, и процесса электрохимического анодного перфорирования участка трубы. К устройству по кабелю подают постоянный ток в диапазоне от 5 А до 50 А или переменный ток с эффективным значением в диапазоне от 5 А до 50 А, а на электроды электрохимической ячейки подают постоянное напряжение от 5 В до 50 В или импульсное однополярное напряжение с постоянной составляющей от 5 В до 50 В и частотой следования импульсов от 60 кГц до 1000 кГц. При этом температуру электролита поддерживают от -10°С до +80°С. Устройство для осуществления способа содержит узел крепления устройства к колонне напорных труб, компенсатор длины колонны напорных труб, клиновый контактный узел, включающий выдвижные контактные клинья и гидравлический поршень-толкатель электрического узла, при этом контактный узел одновременно является верхним центратором и фиксатором устройства в рабочем положении, электрический узел с герметичным кабельным вводом и размещенными в нем трансформатором и блоком преобразователя тока, анод, катод и нижний центратор. Также устройство содержит диэлектрические вставки, электрически изолирующие узлы устройства друг от друга, подпружиненный обратный клапан, датчики регистрации технологического процесса, датчик контроля создания отверстий в трубе, расположенный на верхнем съемном, имеющем канал для истечения электролита катоде, который жестко крепится к катодному корпусу, покрытому снаружи диэлектрическим слоем. При этом устройство выполнено по меньшей мере с двумя съемными катодами. 2 н. и 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к нефтегазовой промышленности, в частности к щадящей перфорации обсадных колонн в процессе строительства, эксплуатации и капитального ремонта скважин. Наибольшее применение может найти при ремонтном цементировании обсадных колонн и вскрытии продуктивных пластов. Возможно использование для резки труб в скважинах и создания в них технологических окон.

Известны способы перфорации участка трубы в скважине и устройства для их осуществления (А.Д.Амиров, С.Т.Овнатанов, А.С.Яшин. «Капитальный ремонт нефтяных и газовых скважин», М., «Недра», 1975 г., с.40-45). Использование данных способов и устройств имеет ряд недостатков, основными из которых являются:

- разрушение цементного кольца за обсадными колоннами в интервале перфорации и за его пределами с потерей его герметичности, приводящей к заколонным и межпластовым (МПП) перетокам пластовых флюидов;

- отсутствие возможности контроля и управления процессом перфорации при двух- и более колонной конструкции скважин.

Так, например, при гидропескоструйной перфорации в считанные минуты (от 5 до 10) вместо требуемой одной можно вскрыть две, три и более колонн, что сужает область их применения.

Известен способ разрушения участка металлической трубы в скважине (варианты) по заявке №2008103391 путем создания электрохимической ячейки, анодом которой является металлическая труба, при этом к участку разрушаемой трубы подают электролит с кислотностью pH от 1,5 до 6,0, преимущественно водный раствор хлоридных солей щелочных и/или щелочно-земельных металлов с их растворимостью, составляющей 20-80% от предельной растворимости при термобарических забойных условиях, включающий по крайней мере одну добавку - комплексообразователь от 0,01 до 0,70% масс., преимущественно щавелевую или сульфаминовую кислоту, а на электроды подают постоянный или постоянный импульсный ток напряжением 1,0-4,0 B частотой 3÷150 кГц, с периодическим прерыванием подаваемого напряжения, проводят окислительно-восстановительные реакции на электродах электрохимической ячейки до полного разрушения участка трубы, при этом осуществляют прерывание тока на время не менее 1 миллисекунды или меняют полярность напряжения при отношении длительности положительного к длительности отрицательного напряжений, равном от 1,1 до 1000, при длительности отрицательного не менее 1 миллисекунды или осуществляют прерывание тока и смену полярности напряжения в вышеуказанных интервалах.

Данный способ имеет следующие недостатки:

- величина подаваемого напряжения тока на электроды электрохимической ячейки в 1,0÷4,0 B не обеспечивает эффективности процесса растворения металла при межэлектродном расстоянии более 1,0-2,0 мм, так как высокое удельное сопротивление используемых электролитов не позволяет создать требуемый ток, необходимый для эффективного процесса электрохимической перфорации трубы в скважине;

- диапазон используемых частот 3÷150 кГц затрудняет изготовление малогабаритных скважинных преобразователей мощностью 6-10 кВт с соответствующими силовыми трансформаторами, что не позволяет вести эффективно процесс перфорации, а также сужает область его использования.

Наиболее близким по способу к заявленному является способ разрушения участка трубы в скважине и устройство для его осуществления по патенту RU №2227201.

Способ разрушения участка трубы в скважине включает подачу на стенку разрушаемой трубы электролита и по кабелю к устройству электрического тока для создания процесса электрохимического анодного растворения участка трубы, подачу электролита осуществляют его постоянной прокачкой с поверхности по колонне насосно-компрессорных труб через кольцевое пространство между корпусом и трубчатым кожухом и далее в электрохимическую ячейку - активную зону, при этом параметры процесса поддерживают в следующих пределах: температуру электролита от 0 до +200°C, давление электролита от 0,1 до 40 МПа, при этом используют импульсный электрический ток при напряжении от 0,1 до 1000 B, а прокачку электролита прекращают при фиксировании прекращения протекания электрического тока, которое прекращается автоматически после полного разрушения участка трубы.

Данный способ имеет относительно узкую область применения и недостаточные эффективность и безопасность использования, обусловленные следующими недостатками:

- не предусмотрено использование способа для электрохимической перфорации участка трубы в скважине, так как плотность тока в 40 А/дм2 не обеспечивает эффективность этого процесса;

- температурный интервал электролита от 0 до +200°C, так как нижний предел не позволяет использовать способ в скважинах, вскрывших многолетнемерзлые породы (ММП), где для предотвращения подтаивания околоствольной зоны скважины в интервале работ температуру необходимо поддерживать в пределах - 5÷-10°C, а при повышении температуры более 100°С электролит в поверхностных условиях переходит в паровое состояние, что усложняет и удорожает его очистку от мехпримесей и дегазацию от продукта электрохимического процесса - водорода. В скважинных условиях высокая температура электролита до 200°C приводит к резкому увеличению сопротивления металлических проводников тока, перегреву и выходу из строя электрической части устройства из-за отсутствия охлаждающего теплосъема;

- не предусмотрен контроль и управление электрохимическим процессом, что делает его небезопасным и может привести к аварийным ситуациям, в том числе выходу электрической части устройства из строя и растворению ее анодных составных узлов;

- не предусмотрена фиксация окончания процесса, так как известно, что при растворении заданного участка (отверстия) на аноде протекание тока не прекращается, а только снижается за счет вовлечения в процесс участков трубы, более удаленных, чем заданный, напротив рабочей поверхности катода, растворение которых нежелательно.

Известны устройства механической перфорации обсадных колонн, например патенты RU №2069740, RU №2070279, RU №2105137 и другие, использование которых имеет следующие недостатки:

- разрушение цементного кольца за перфорируемой колонной;

- узкая область применения, в том числе из-за невозможности применения в скважинах с высокопрочными трубами (например, группы прочности HS-90÷95, N-80, NT-90SS и др.) и при толщине стенки более 10-12 мм;

- недостаточные надежность и безопасность, обусловленные поломками устройств и заклинкой резцов и клиньев в теле обсадных труб, приводящими к аварийной ситуации.

Известно устройство для разрушения участка трубы в скважине по патенту RU №2227201, включающее компоновку в виде трубчатого кожуха с размещенным внутри него корпусом и отверстием для выхода электролита, уплотнительные манжеты, анод и кольцевой катод, которое снабжено шиной и центраторами, трубчатый кожух имеет соединительную муфту для крепления к колонне насосно-компрессорных труб, корпус выполнен герметичным, не менее чем двухсекционным и размещен на центровочных втулках, внутри корпуса расположены преобразователь тока и трансформатор, при этом корпус снабжен герметичным вводом кабеля питания, герметичными выводами на кольцевой катод, который расположен на кожухе и изолирован от него, и на анод, причем длина катода определена длиной разрушаемого участка трубы, вывод на анод проходит через шину на центраторы, выполняющие одновременно функцию контактов с трубой, секции корпуса снабжены уплотнителями, например, лабиринтного типа, уплотнительные манжеты устройства выполнены в виде чашеобразных эластичных манжет, расположенных чашками вверх выше и ниже разрушаемого участка трубы для образования с кольцевым катодом и внутренней стенкой трубы электрохимической ячейки - активной зоны, сообщенной через отверстие для выхода электролита с кольцевым пространством между корпусом и кожухом для организации прокачки электролита, подаваемого с поверхности через колонну насосно-компрессорных труб, на которых закреплен кабель.

Недостатками данного устройства являются:

- использование пружинного центратора в качестве токопередающего контакта с обсадной трубой;

Пружины центратора из-за малого прижимного усилия не обеспечивают надежного жесткого контакта с поверхностью обсадной трубы, особенно при наличии неровностей на поверхности и пленки из продуктов коррозии. Поэтому, даже при относительно небольших величинах плотности тока (50-100 А/дм2), пружины будут привариваться к внутренней поверхности трубы, что создает аварийную ситуацию при извлечении устройства на поверхность. Из чего следует невозможность передачи тока величиной 100 А/дм2 и более.

- наличие чашеобразных манжет, расположенных выше и ниже устройства чашками вверх;

Верхняя манжета неоправданно увеличивает гидравлическое сопротивление при прокачке электролита, снижает расход и скорость восходящего потока электролита, что может привести к осаждению механических примесей и гидроокислов железа в рабочей зоне между катодом устройства и (анодом) обсадной трубой, резко снижающих эффективность электрохимического процесса анодного растворения металла. Нижняя манжета способствует накоплению осадка из механических примесей электролита и продуктов электрохимического процесса, например гидроокиси железа, что может привести к образованию пробок и осложнению в виде прихвата устройства в скважине. Помимо этого, низкая скорость прокачки электролита (до 0,05 л/с) не обеспечивает турбулентность потока и приводит к образованию застойных зон в рабочем сечении, что также снижает эффективность работы устройства.

- отсутствие в конструкции фиксирующего узла и температурного компенсатора.

Температурное и гидравлическое изменение (удлинение, сокращение) длины напорной колонны (от нескольких сантиметров до 1 м и более) в процессе прокачки электролита не позволит работать в заданном интервале из-за вертикальных перемещений (вверх, вниз) устройства, что резко снизит эффективность анодного растворения металла, увеличит продолжительность процесса и может привести к поломке устройства при сварке токопроводящих пружин центратора к обсадной трубе.

- недостаточный теплосъем с элементов электрического преобразователя (транзисторов, диодов, микросхем, трансформатора), так как теплообмен идет только по наружной образующей устройства и при малых расходах электролита и воздушном наполнении внутреннего объема, может привести к перегреву и выходу преобразователя из строя;

- ненадежность конструкции и узкая область применения устройства.

Это обусловлено выносным кольцевым катодом, который при спуске в скважину устройства может смяться и замкнуть на корпус. При увеличении толщины стенки катода нельзя использовать устройство в трубах внутренним диаметром менее 160 мм.

Вышеуказанные недостатки резко снижают работоспособность устройства (надежность), эффективность электрохимического процесса и область применения.

Наиболее близким по устройству к предлагаемому является устройство электрохимического разрушения участка трубы в скважине по патенту на полезную модель RU №77633, содержащее узел крепления устройства к колонне напорных труб, цилиндрический корпус электрического узла с верхней и нижней крышками с герметичным кабельным вводом, отверстием для выхода электролита и размещенными в нем трансформатором и блоком преобразователя тока, анод и катод, причем длина катода соответствует длине разрушаемого участка трубы, содержащее также верхний и нижний центраторы, компенсатор длины колонны напорных труб, клиновый контактный узел, включающий выдвижные контактные клинья и гидравлический поршень-толкатель электрического узла, при этом контактный узел одновременно является верхним центратором и фиксатором устройства в рабочем положении, а цилиндрический корпус электрического узла одновременно является катодом, верхняя и нижняя крышки которого соединены с корпусом-катодом вставками из диэлектрического материала, внутри корпуса электрического узла расположена труба для прокачки электролита и герметизирующая перегородка, нижняя крышка корпуса выполнена по меньшей мере с двумя отверстиями для выхода электролита и завихрителями потока электролита, а при помощи резьбового соединения к ней жестко крепится нижний центратор под соответствующий диаметр обсадной трубы.

Данное устройство имеет относительно узкую область применения, недостаточные эффективность, надежность и безопасность использования, обусловленные следующими недостатками:

- устройство не предназначено для электрохимической перфорации участка трубы в скважине, так как конструкция рассчитана для работы на большом токе до 10-15 кА/ч, но при малых величинах напряжения, не более 4 B;

- отсутствие в конструкции диэлектрических переводников и диэлектрического защитного слоя, учитывая ионную проводимость электролитов, может привести к неконтролируемому увеличению зоны протекания электрохимического процесса и растворению анодной части конструкции уже при напряжении более 5-10 B;

- отсутствие датчиков регистрации технологического процесса, помимо прочего, может привести к перегреву силового электрического узла и выходу его из строя;

- отсутствие подпружиненного клапана в нижней части устройства затрудняет промывку скважины, переход с технологической жидкости на электролит и наоборот, а также при необходимости быстрого глушения скважины.

Техническим результатом предлагаемого изобретения является обеспечение проведения щадящей электрохимической перфорации участка трубы в скважине.

Данный технический результат достигается решением технической задачи, направленной на расширение области применения электрохимического процесса и устройств для его реализации с одновременным повышением эффективности и безопасности эксплуатации.

Техническая задача решается способом перфорации участка трубы в скважине и устройством для его осуществления за счет того, что в способе перфорации участка трубы в скважине, включающем подачу на стенку перфорируемой трубы электролита, преимущественно водного раствора хлоридных солей щелочных и/или щелочно-земельных металлов, и по кабелю к устройству электрического тока для питания электрохимической ячейки, анодом которой является металлическая труба, и процесса электрохимического анодного перфорирования участка трубы, к устройству по кабелю подают постоянный ток в диапазоне от 5 A до 50 A или переменный ток с эффективным значением в диапазоне от 5 А до 50 A, а на электроды электрохимической ячейки подают постоянное напряжение от 5 В до 50 В или импульсное однополярное напряжение с постоянной составляющей от 5 В до 50 В и частотой следования импульсов от 60 кГц до 1000 кГц, при этом температуру электролита поддерживают от -10°C до +80°C, концентрацию солей в электролите поддерживают в пределах, достаточных для незамерзания его при температуре -10°C, скорость подачи электролита на стенку участка перфорируемой трубы поддерживают в пределах 50-170 м/с, подачу электрического тока прекращают по сигналу контрольного датчика устройства, фиксирующего окончание процесса, процесс электрохимической перфорации контролируется и управляется посредством наземного пункта управления, для осуществления способа перфорации участка трубы в скважине, устройство, содержащее узел крепления устройства к колонне напорных труб, компенсатор длины колонны напорных труб, клиновый контактный узел, включающий выдвижные контактные клинья и гидравлический поршень-толкатель электрического узла, при этом контактный узел одновременно является верхним центратором и фиксатором устройства в рабочем положении, электрический узел с герметичным кабельным вводом и размещенными в нем трансформатором и блоком преобразователя тока, анод, катод и нижний центратор, дополнительно содержит диэлектрические вставки, разделяющие элементы конструкции устройства друг от друга, подпружиненный обратный клапан, датчики регистрации технологического процесса, датчик контроля создания отверстий в трубе, расположенный на верхнем съемном, имеющем канал для истечения электролита катоде, который жестко крепится к катодному корпусу, покрытому снаружи диэлектрическим слоем, при этом устройство выполнено по меньшей мере с двумя съемными катодами.

Способ осуществляется следующим образом.

В скважину, обсаженную металлической трубой, спускают устройство и электрический кабель. Для организации процесса электрохимического перфорирования участка трубы на ее стенку через каналы съемных катодов устройства подают электролит, в качестве которого преимущественно используются водные растворы хлоридных солей и/или щелочно-земельных металлов (например, NaCl, KCl, CaCl и др.), а по кабелю к преобразователю устройства подают электрический ток для питания электрохимической ячейки, анодом которой является металлическая труба, и процесса электрохимического перфорирования участка трубы. При этом по кабелю подают постоянный ток в диапазоне от 5 A до 50 A или переменный с эффективным значением в диапазоне от 5 A до 50 A промышленного напряжения 220-380 B. В преобразователе электрического узла устройства подаваемые напряжения, токи и частота следования импульсов подаваемого тока преобразуются в требуемые для эффективного функционирования электрохимического процесса частоты, величины напряжения и силу тока, являющуюся основным фактором электрохимического процесса. Из электрического узла на электроды электрохимической ячейки подают постоянное напряжение от 5 B до 50 B или импульсное однополярное напряжение с постоянной составляющей от 5 B до 50 B и частотой следования импульсов от 60 кГц до 1000 кГц. Для скважин различной глубины и расположенных в различных геологических условиях температуру электролита поддерживают в пределах от -10°C до 80°C, при этом концентрация солей в электролите должна быть достаточной для незамерзания его при температуре -10°C.

Для более эффективного протекания процесса электрохимической перфорации участка трубы и при необходимости создания каналов в цементном кольце (в заколонном пространстве) и горной породе скорость подачи электролита на стенку участка перфорируемой трубы через каналы съемных катодов поддерживают в пределах 50÷170 м/с.

Окончание процесса электрохимической перфорации трубы определяют по сигналу контрольного датчика устройства, после чего прекращают подачу электрического тока и при необходимости размывают каналы в цементном кольце и горной породе, о создании которых судят по наличию шлама цемента и горной породы в поступающем из скважины электролите.

Весь процесс электрохимической перфорации контролируется и управляется посредством наземного пункта управления.

Ведение электрохимического процесса, в отличие от прототипа, контролируется и управляется посредством наземного пункта управления. При этом ведется непрерывная запись основных параметров электрохимического процесса на электронный носитель с выводом показаний на дисплей пульта. Регистрируется: расход электролита и его электропроводность, температура и давление прямого и обратного потока, вольт-амперная характеристика (напряжение, ток) и частота тока источника питания, подаваемая по кабелю к устройству и на электроды электрохимической ячейки (труба-съемные катоды), температура и давление в электрическом узле устройства и пр. др. Для этого в устройстве, помимо контрольного датчика, фиксирующего окончание процесса формирования отверстий, предусмотрены датчики регистрации параметров технологического процесса. Для ведения электрохимического процесса и его контроля используется многожильный кабель, в котором как минимум две жилы силовые и две для передачи информации. Возможность управления и контроля также расширяет область использования предлагаемого способа, повышает его эффективность и безопасность использования.

Величины подачи по кабелю к устройству постоянного тока в диапазоне от 5 A до 50 A или переменного с эффективным значением в диапазоне от 5 A до 50 A обусловлены тем, что при значениях тока меньше 5 A, при доставке к устройству энергии в 5-10 кВт, для эффективного ведения электрохимической перфорации участка трубы в скважине, потребуется напряжение более 1000-2000 B, что технически усложняет, удорожает процесс и делает небезопасным в использовании. Подача тока свыше 50 A, особенно на большие глубины, приводит к неоправданному увеличению потерь энергии, падению напряжения и нагреву кабеля, что также снижает эффективность способа. Так, при подаче постоянного тока в 100 A через медный проводник сечением 16 мм2 на глубину 4000 метров потери напряжения, с учетом роста температуры в скважине, составят около 505 B, а при передаче переменного тока частотой 50 Гц - 543 B. В этом случае потери при передаче энергии на устройство в 5-10 кВт составят более 80-90%.

Интервал подачи на электроды электрохимической ячейки постоянного напряжения от 5 B до 50 B или импульсного однополярного напряжения с постоянной составляющей от 5 B до 50 B выбран исходя из того, что при напряжении менее 5 B и ионной электропроводности используемых электролитов, имеющих большое удельное сопротивление, и межэлектродных расстояниях более 5-10 мм, получаемый ток не обеспечивает требуемую скорость перфорации, что резко увеличивает временные и финансовые затраты, снижая эффективность ведения работ. При подаче напряжения более 50 B возможны пробои электрического разряда в электролите с переходом электрохимического процесса в качественно новые виды - возможно, в сварочный или ионноплазменный, что также резко снижает эффективность работ.

Предлагаемая частота следования импульсов напряжения на электроды электрохимической ячейки от 60 кГц до 1000 кГц обусловлена тем, что при частотах менее 60 кГц увеличиваются габаритные размеры силового трансформатора, затрудняющие и делающие невозможным его размещение в объеме электрического блока устройства, и снижается эффективность электрохимического процесса. При повышении частоты преобразования более 1000 кГц увеличиваются потери в полупроводниковых схемах (транзисторах, диодах, элементах схемы управления), что приводит к перегреву электрических составляющих и соответственно к снижению эффективности работ.

Предлагаемый температурный интервал электролита от -10°C до +80°C, в отличие от прототипа, позволяет использовать способ в зимнее время, в скважинах, вскрывших многолетнемерзлые породы (ММП), где температура пород около -5°C ÷ -10°C, и в горячих скважинах с температурой до 150°C и более, охлаждая электролитом электрическую составляющую устройства, токопроводящий кабель и в интервале работ обсадную колонну. При этом электролит с температурой до -10°C в процессе работ предотвращает подтаивание ММП в околоствольной зоне скважины. Снижение температуры менее -10°C повышает вязкость электролита и резко увеличивает его сопротивление, что снижает эффективность электрохимического процесса. Повышение температуры электролита более 80°C снижает эффективность охлаждения электрической составляющей, что способствует увеличению сопротивления проводников, может привести к перегреву и выходу ее из строя.

Концентрацию солей в электролите поддерживают в пределах, достаточных для незамерзания его при температуре -10°C, которую определяют по известным методикам и способам. Так, например, при использовании солей хлористого натрия, калия или кальция концентрация электролита должна составлять не менее 15%.

По предлагаемому способу скорость подачи электролита на стенку участка перфорируемой трубы поддерживают в пределах 50-170 м/с. Использование скоростной подачи электролита позволяет полностью удалять из выемок создаваемых отверстий продукты электрохимического окисления (гидроокись железа и других составляющих металла) и мехпримесь, тормозящие процесс, образовывать, при необходимости, каналы в цементном кольце без нарушения целостности его остальной части как в интервале работ, так и за его пределами и размывать полости в горной породе, повышая качество вскрытия пласта-коллектора. При скорости электролита менее 50 м/с резко увеличивается продолжительность создания каналов в цементном кольце и горной породе, что снижает эффективность работ. Повышение скорости более 170 м/с связано с увеличением прокачиваемого объема и давления в системе, резким ростом гидравлических потерь и требует привлечения дополнительной насосной техники, что также снижает эффективность работ.

Подачу электрического тока по предлагаемому способу, в отличие от прототипа, прекращают по сигналу контрольного датчика устройства, фиксирующего окончание процесса и расположенного в непосредственной близости к самому верхнему съемному катоду. Это обусловлено тем, что отверстие в трубе напротив самого верхнего съемного катода сформируется позже расположенных ниже из-за некоторого снижения электропроводности электролита вследствие его насыщения водородом, выделяющимся на катодах, расположенных ниже.

Возможность промышленного использования электрохимического процесса растворения металла при отрицательных температурах была проверена в декабре 2008 г. на промысловом испытательном стенде, смонтированном на территории Астраханского газоконденсатного месторождения, при апробации опытного образца модуля устройства анодного растворения металла (УАРМ).

Модулированный ток на устройство подавался кабелем через пульт управления, который находился в лабораторном автомобиле УАЗ и был запитан от трехфазной сети.

В качестве электролита использовалась природная рапа близ расположенного озера Айдик, солевой состав которой в основном был представлен хлористым натрием с незначительным содержанием хлористых солей калия, кальция и магния с суммарной минерализацией 230 г/л. Температура рапы, которая хранилась в двух 50 м3 открытых емкостях, в процессе испытаний изменялась от -3°C (днем) до -8°C (утром, вечером) и в среднем составляла -6°C. Тем не менее, при такой отрицательной температуре, было успешно создано окно в высокопрочной (группы прочности NT-90SS) 7" трубе с полным разрушением тела трубы высотой в 25 см. При этом было растворено 12,7 кг металла при затрате 12730 А/ч и КПД по току, равном около 1,0.

Помимо этого в лабораторных условиях была проведена серия опытов по электрохимической перфорации образцов труб различных групп прочности.

Результаты некоторых лабораторных опытов по электрохимической перфорации участка различных образцов труб приведены ниже.

Опыт 1. Перфорация образца трубы длиной 450 мм из нержавеющей стали внутренним диаметром 148 мм и толщиной стенки 3 мм. В качестве электролита использовался 22% раствор хлористого натрия, температура поддерживалась около -5°C. Использовалось 8 съемных катодов диаметром 20 мм с цилиндрическим 6 мм отверстием для подачи электролита. Начальное расстояние между катодом и стенкой трубы устанавливалось равным 3,0 мм. При напряжении 10 B ток составил 126,0 А. За 34 минуты в теле трубы сформировалось восемь цилиндрических отверстий диаметром 23,5-24,0 мм. Затрачено 72,4 Aч, растворено 71 г металла при КПД по току 0,98.

Опыт 2. Перфорация образца 5" обсадной трубы группы прочности Р-110, наружным диаметром 139,7 мм с толщиной стенки 8,0 мм. В качестве электролита использовалась природная рапа озера Айдик (Астраханская область), представленная в основном хлоридом натрия с небольшим содержанием хлоридных солей калия, кальция и магния с суммарной минерализацией 230 г/л. Температуру процесса поддерживали около 45°C. Использовались 8 мм катоды с 3,0 мм цилиндрическими отверстиями. При начальном расстоянии между электродами электрохимической ячейки 4,0 мм и напряжении 30,0 B начальный ток составил 106 A. За 73 минуты в трубе образовались цилиндрические отверстия входным диаметром 14-16 мм и выходным 9,5-10,0 мм, при этом затрачено 59,8 Aч и растворено 56,8 г металла с КПД по току 0,95.

Опыт 3. Перфорация участка высокопрочной металлической трубы наружным диаметром 177,8 мм, толщиной стенки 12,65 мм, группы прочности NT-95HSS. Использовалось 8 катодов диаметром 10 мм с цилиндрическими 4,0 мм отверстиями для подачи электролита. Электролит - 19% раствор морской соли, температуру которого поддерживали около +80°C. Начальное расстояние между электродами - 5 мм. При напряжении 45 B начальная величина тока составила 290 А. За 105 минут сформировались чашеобразные отверстия с входным диаметром 28-30 мм и выходным 11-12 мм, затрачено 149 Aч, растворено 142,5 г металла, при КПД по току 0,96.

Опыт 4. Условия опыта 3, но напряжение 4 B. Ток при этом составил 18,5 A, а за восемь часов эксперимента в теле трубы сформировались лишь выемки глубиной 1,5-2,0 мм. Опыт прекращен.

Опыт 5. Условия опыта 2, но напряжение подавали в 60-80 B, при этом наблюдались пробои электрического разряда между электродами с выбросом электролита и со скачками тока от 550 A до нуля. Опыт прекращен.

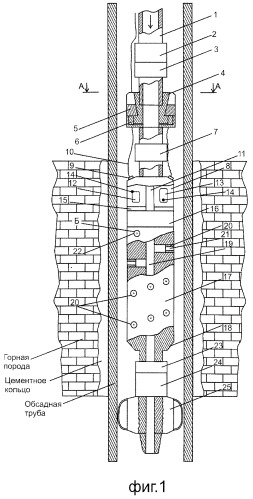

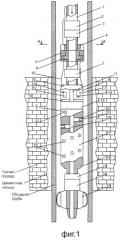

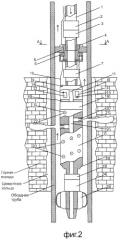

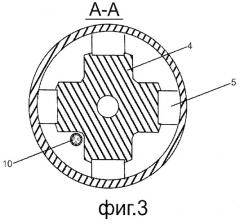

Предлагаемое устройство для осуществления способа поясняется чертежами фиг.1, фиг.2, фиг.3, фиг 4.

На фиг.1 представлено устройство в транспортном положении.

На фиг.2 - устройство в рабочем положении.

На фиг.3 - разрез по А-А гидравлического клинового контактного узла.

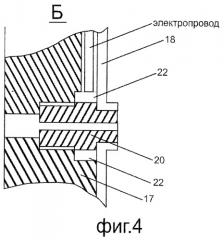

На фиг.4 - съемный катод с датчиком контроля по Б.

Устройство состоит из переводника 1 для крепления его к колонне напорных труб (БТ, НКТ, гибкие трубы), компенсатора длины колонны напорных труб 2, диэлектрической вставки 3, клинового контактного узла 4, включающего выдвижные контактные клинья 5 и гидравлический поршень-толкатель 6, диэлектрическую вставку 7, силового электрического узла 8, имеющего герметичный кабельный ввод 9 для электрического кабеля 10, трубу 11, силовой трансформатор 12, блок преобразователя тока 13 и датчики 14, герметизирующую перегородку 15, диэлектрическую вставку 16, катодного цилиндрического корпуса 17 из металла, покрытого снаружи диэлектрическим слоем 18, имеющего сквозной цилиндрический канал 19, съемные катоды 20 с каналами 21 и датчик 22. Далее устройство включает диэлектрическую вставку 23, обратный клапан 24 и центратор 25.

Силовой электрический узел 8 выполнен в виде полого цилиндра с герметичными крышками-переводниками. Труба 11 служит для прокачки электролита и теплообмена. Силовой трансформатор 12 и блок преобразователя тока 13 преобразуют поступающую электроэнергию по кабелю 10 в заданные параметры (напряжение, сила тока, частота, модуляция и пр.), необходимые для ведения эффективного процесса электрохимической перфорации участка трубы в скважине. Для теплообмена внутренняя свободная полость силового электрического узла 8 заполняется трансформаторным маслом расчетного объема с учетом его температурного расширения. Датчики 14 регистрируют параметры технологического процесса (температуру электролита, окружающей среды и рабочих компонентов, давление и параметры тока в системе электрохимической ячейки анод-съемные катоды.

Новизна предлагаемого устройства заключается в том, что наличие диэлектрических вставок 3, 7, 16 и 23, в отличие от прототипа, позволяет избежать возможного короткого замыкания и утечек электроэнергии на электрохимической процесс вне рабочей зоны катода.

Наличие диэлектрического слоя 18 на катодном корпусе 17 позволяет изготовить его из электропроводящего металла, что резко снизит потери электроэнергии при передаче ее из силового электрического узла 8 к съемным катодам 20 и позволит создавать в нем избыточное давление до 35 МПа и более, обеспечивая этим требуемые скорости истечения электролита.

Наличие съемных катодов 20 с каналами 21 позволяет получать в трубе отверстия различной конфигурации (цилиндрической, щелевидной, крестообразной и пр. др.) и размеров соотносительно форме используемых катодов. Сечением каналов 21 при заданном расходе и количестве съемных катодов регулируется скорость истечения электролита и наоборот.

Наличие датчика 22 (см. фиг.4) позволяет регистрировать окончание электрохимического процесса формирования отверстий (перфорации) на заданном участке трубы.

Принцип действия датчика основан на известном способе измерения электрической емкости между перфорируемой трубой (анодом) и съемным катодом устройства. При этом до начала процесса электрохимической перфорации фиксируют начальную емкость. С появлением выемки в металле величина емкости уменьшается, а при появлении отверстия заданного размера становится минимальной.

Включение в конструкцию обратного подпружиненного клапана 24 позволяет производить спуск устройства с заполнением напорной колонны скважинной технологической жидкостью, производить промывку ствола скважин, смены жидкости на электролит и создавать избыточное давление в устройстве для истечения электролита через каналы 21 съемных катодов 20 на стенку обсадной трубы.

При необходимости конструкцию легко трансформировать в устройство для электрохимического разрушения участка трубы в скважине. Для этого достаточно с катодного цилиндрического корпуса 17 удалить диэлектрический слой 18. Использование предлагаемой конструкции позволит расширить область применения, повысить надежность и безопасность ведения электрохимических работ.

Устройство работает следующим образом (см. фиг.1, фиг.2, фиг 3, фиг.4). Перед началом работ участок трубы (интервал), подлежащий перфорации, прорабатывают механическими скребками и обрабатывают 5-10% раствором соляной (HCl) или иной кислоты для удаления солевых отложений и продуктов коррозии. После этого посредством переводника 1 устройство крепится к колонне напорных труб (БТ, НКТ, длинномерные гибкие трубы) и спускается одновременно с электрическим кабелем 10 в скважину на заданную глубину, где предполагается перфорировать участок обсадной трубы. При этом длина перфорируемого участка обсадной трубы и количество отверстий будут соответствовать длине рабочей части устройства, на которой размещены съемные катоды 20, и их количеству, которые подбираются и монтируются заранее исходя из поставленной задачи. На практике, с учетом в том числе возможной кривизны ствола, производительности существующих насосных агрегатов и гидравлических потерь, длина рабочей части устройства может составлять до 5 метров с 20 и более съемными катодами на один погонный метр.

Затем наземными насосными агрегатами под давлением, необходимым для преодоления гидравлического сопротивления в скважине (обычно от 1,0 до 8,0 МПа в зависимости от глубины), подается электролит, например 20% водный раствор хлористого натрия (NaCl), не замерзающий при температуре -15°C, с расходом, достаточным для теплосъема с электрической части устройства, задают требуемую скорость истечения из каналов 21 съемных катодов 20 и скорость в кольцевом пространстве «устройство - обсадная труба», обеспечивающую вынос механических примесей, продуктов электрохимического окисления - гидроксидов металла.

В процессе прокачки электролита закрывается подпружиненный клапан 24 и электролит истекает через каналы малого диаметра съемных катодов. При этом создается перепад давления в 2,0-17,0 МПа между внутренней полостью устройства и скважиной, что обеспечивает выдвижение контактных клиньев 5 посредством поршня-толкателя 6 (см. фиг.1, фиг.3) до упора в обсадную трубу, что создает прижимное усилие в 200-300 кг и более, обеспечивающее надежный контакт и токопередачу.

После создания циркуляции электролита в скважине от наземного источника тока через пульт управления по кабелю 10 на устройство подается электрический ток и проводят электрохимическую перфорацию участка трубы по ранее описанному предлагаемому способу.

По окончании процесса перфорации обратной прокачкой электролита через затрубное пространство создают перепад давления на внутреннюю полость устройства, при этом поршень-толкатель 6 возвращается в исходное транспортное положение. После этого приподъемом устройства возвращают контактные клинья в транспортное положение и извлекают его и кабель на поверхность. При необходимости перед подъемом электролит замещают на технологическую жидкость.

Для перфорации участка трубы длиной, превышающей длину рабочей части устройства, операцию повторяют с необходимой кратностью путем перемещения устройства по вертикали без подъема его на поверхность. Для увеличения плотности количества отверстий устройство проворачивают вокруг