Способ сжижения природного газа и установка для его осуществления

Иллюстрации

Показать всеУстановка для сжижения природного газа включает усовершенствованную колонну удаления для тяжелых углеводородов с конденсацией верхнего погона и орошение. В частности, обогащенный метаном поток, выходящий из цикла пропанового хладагента, поступает в колонну для удаления тяжелых компонентов, и пары из этой колонны с пониженным содержанием тяжелых компонентов, по меньшей мере, частично конденсируются, и часть этой жидкости используется в качестве орошения колонны для удаления тяжелых компонентов. Использование изобретения позволит обеспечить более широкие изменения по составу сырьевого потока и рабочим условиям. 4 н. и 31 з.п. ф-лы, 2 ил.

Реферат

Область техники, к которой относится изобретение

Это изобретение относится к способу и установке для сжижения природного газа. В другом аспекте изобретение относится к усовершенствованной установке сжиженного природного газа (СПГ) с использованием орошаемой колонны удаления тяжелых компонентов с конденсацией верхнего погона.

Криогенное сжижение природного газа обычно осуществляется как средство превращения природного газа в форму, более удобную для транспортировки и хранения. За счет сжижения объем природного газа уменьшается приблизительно в 600 раз и образуется продукт, который можно хранить и транспортировать под давлением, близким к атмосферному.

Уровень техники

Природный газ обычно транспортируется по трубопроводу от источника снабжения на удаленный рынок. Желательно эксплуатировать трубопровод практически при постоянном и высоком коэффициенте нагрузки, однако часто пропускная способность или производительность трубопровода может превышать спрос, тогда как в другое время спрос может превышать пропускную способность трубопровода. Для того чтобы срезать пиковые периоды спроса, превышающего предложение, или «области минимума», когда предложение превышает спрос, желательно хранить избыток газа таким образом, чтобы его можно было подать в период, когда спрос превышает предложение. Подобная практика позволяет удовлетворить будущий пиковый спрос за счет материала из хранилища. Практическим средством осуществления этого варианта является превращение газа в сжиженное состояние для хранения с последующим испарением жидкости при росте спроса.

Сжижение природного газа имеет еще большее значение, когда транспортируемый газ из источника снабжения находится на большом расстоянии от предполагаемого рынка, и трубопроводный транспорт является либо недоступным, либо нецелесообразным. В частности, это верно, когда транспортировка должна осуществляться с помощью океанских судов. Транспортировка морскими судами в газообразном состоянии обычно является нецелесообразной по причине потребности в значительном повышении давления для того, чтобы существенно снизить удельный объем газа. Для такого повышения давления требуется применение более дорогих емкостей для хранения.

Для хранения и транспортировки природного газа (ПГ) в жидком состоянии природный газ предпочтительно охлаждают до температуры от -151°С до -162°С (от -240°F до -260°F), если сжиженный природный газ (СПГ) находится под давлением паров, близким к атмосферному. Из существующего уровня техники для сжижения природного газа известно, что, когда сжижение происходит за счет последовательного пропускания газа при повышенном давлении через множество ступеней охлаждения, газ охлаждается до весьма низких температур, пока не будет достигнута температура сжижения. Обычно охлаждение осуществляется за счет косвенного теплообмена с одним или несколькими хладагентами, такими как пропан, пропилен, этан, этилен, метан, азот, диоксид углерода или сочетания указанных выше хладагентов (например, системы со смешанными хладагентами). В технологии сжижения, которая особенно применима для настоящего изобретения, применяется открытый метановый цикл для завершающего холодильного цикла, в котором сжатый поток, содержащий СПГ, мгновенно испаряется и пары мгновенного испарения (то есть поток газа (газов) мгновенного испарения) в последующем используются в качестве охлаждающих агентов, повторно сжимается, охлаждается, объединяется с обработанным сырьевым потоком природного газа и сжижается, в результате чего образуется сжатый поток, содержащий СПГ.

Природный газ состоит главным образом из метана, но также может включать небольшие количества тяжелых углеводородных компонентов. Эти тяжелые углеводородные компоненты должны быть удалены из природного газа до сжижения, так как если их не удалить, тяжелые углеводородные компоненты могут вымораживаться и загрязнять расположенные ниже теплообменники. Поэтому большинство установок сжижения ПГ включают одну или несколько колонн для осуществления этой функции - удаление тяжелых компонентов. Традиционные колонны удаления тяжелых компонентов должны работать в очень узком диапазоне температур, давлений и состава сырья для того, чтобы удалить тяжелые углеводородные компоненты соответствующим образом, при исключении удаления легких компонентов. Фактически, изменение на несколько градусов температуры сырья в традиционной колонне для удаления тяжелых компонентов может вызвать ожижение всего потока в колонне, в результате чего потребуется остановка колонны. Это длительные операции, которые обеспечивают работу колонн для удаления тяжелых компонентов в определенном узком диапазоне параметров.

Желательно разработать систему сжижения ПГ с усовершенствованным способом удаления тяжелых компонентов с использованием конденсации и орошения верхнего погона.

Кроме того, желательно разработать более гибкую систему сжижения ПГ, обладающую более широким диапазоном параметров, чтобы обеспечить более широкие изменения по составу сырьевого потока и рабочим условиям.

Следует понимать, что указанные выше пожелания являются лишь иллюстративными, и что не все указанные выше цели должны быть осуществлены с помощью описанного и заявленного здесь изобретения.

Соответственно, в одном замысле настоящее изобретение обеспечивает способ сжижения природного газа, который включает в себя ступени: (а) охлаждение потока верхнего погона из колонны для удаления тяжелых компонентов за счет косвенного теплообмена с первым хладагентом, тем самым обеспечивается охлажденный поток верхнего погона; (b) разделение охлажденного потока верхнего погона на преимущественно жидкофазный поток и на преимущественно газофазный поток; и (с) введение, по меньшей мере, части преимущественно жидкофазного потока в колонну для удаления тяжелых компонентов.

В другом замысле настоящее изобретение относится к способу сжижения природного газа, который включает в себя ступени: (а) охлаждение природного газа за счет косвенного теплообмена с первым хладагентом, тем самым обеспечивается охлажденный поток природного газа; (b) использование колонны для удаления тяжелых компонентов для разделения потока охлажденного природного газа на поток легких компонентов и поток тяжелых компонентов; (с) охлаждение, по меньшей мере, части потока легких компонентов за счет косвенного теплообмена со вторым хладагентом другого состава, чем первый хладагент, тем самым обеспечивается охлажденный поток легких компонентов; (d) разделение охлажденного потока легких компонентов на преимущественно жидкофазный поток легких компонентов и преимущественно газофазный поток легких компонентов; и (е) введение, по меньшей мере, части преимущественно жидкофазного потока легких компонентов в колонну для удаления тяжелых компонентов.

В дополнительном аспекте настоящее изобретение относится к способу сжижения природного газа, который включает в себя стадии: (а) охлаждение природного газа в первом цикле рефрижерации за счет косвенного теплообмена с первым хладагентом, содержащим преимущественно пропан, пропилен или диоксид углерода, тем самым обеспечивается первый поток охлажденного природного газа; (b) использование колонны для удаления тяжелых компонентов для разделения, по меньшей мере, части потока охлажденного природного газа на поток легких компонентов, выходящий из верхней части колонны для удаления тяжелых компонентов, и поток тяжелых компонентов, выходящий из нижней части колонны для удаления тяжелых компонентов; (с) охлаждение, по меньшей мере, части потока легких компонентов во втором цикле рефрижерации за счет косвенного теплообмена со вторым хладагентом, содержащим преимущественно этан, этилен или диоксид углерода, тем самым обеспечивается охлажденный поток легких компонентов; (d) разделение, по меньшей мере, части охлажденного потока легких компонентов на преимущественно жидкофазный поток легких компонентов и преимущественно газофазный поток легких компонентов; (е) охлаждение, по меньшей мере, части преимущественно газофазного потока легких компонентов во втором цикле рефрижерации за счет косвенного теплообмена со вторым хладагентом, тем самым обеспечивается второй поток охлажденного природного газа; и (f) охлаждение, по меньшей мере, части второго потока охлажденного природного газа в третьем цикле рефрижерации за счет косвенного теплообмена с третьим хладагентом, содержащим преимущественно метан.

Еще один аспект настоящего изобретения относится к устройству для сжижения природного газа, которое включает в себя: первый теплообменник для охлаждения природного газа за счет косвенного теплообмена с первым хладагентом; колонну для удаления тяжелых компонентов, расположенную ниже по потоку первого теплообменника, и включает первый впускной клапан для приема природного газа, причем колонна для удаления тяжелых компонентов эксплуатируется таким образом, чтобы разделить природный газ на поток легких компонентов и поток тяжелых компонентов; второй теплообменник для охлаждения потока легких компонентов за счет косвенного теплообмена со вторым хладагентом; и сепаратор для разделения охлажденного потока из второго теплообменника на преимущественно газофазный поток легких компонентов и преимущественно жидкофазный поток легких компонентов, причем колонна для удаления тяжелых компонентов включает второй впускной клапан для приема преимущественно жидкофазного потока легких компонентов.

Предпочтительный вариант осуществления настоящего изобретения подробно описан ниже со ссылкой на прилагаемые чертежи, в которых:

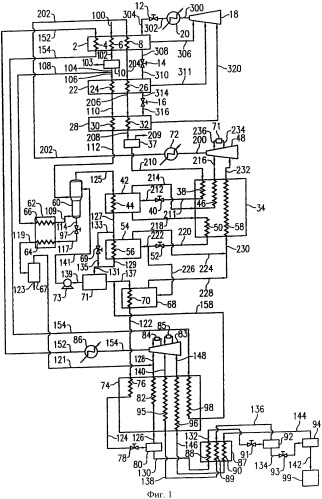

фиг.1 представляет собой упрощенную технологическую схему каскадного процесса рефрижерации для производства СПГ с использованием орошаемой колонны для удаления тяжелых компонентов с конденсацией верхнего погона; и

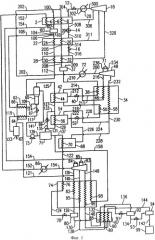

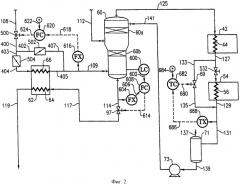

фиг.2 представляет собой детальный вид орошаемой колонны для удаления тяжелых компонентов с конденсацией верхнего погона и предпочтительной системой регулирования.

В каскадном процессе рефрижерации применяется один или несколько хладагентов для передачи тепловой энергии от потока природного газа к хладагенту и окончательной передачи указанной тепловой энергии в окружающую среду. В сущности, вся система рефрижерации работает как тепловой насос путем удаления тепловой энергии из потока природного газа, когда этот поток постепенно охлаждается до все более низкой температуры. Расчет каскадного процесса рефрижерации включает нахождение баланса между термодинамической эффективностью и капитальными затратами. В процессах теплопередачи, термодинамическая эффективность снижается по мере уменьшения градиента температур между нагревающим и охлаждающим потоками, однако для получения таких небольших градиентов температуры обычно требуется значительное увеличение площади поверхности теплопередачи, существенной модификации различного технологического оборудования и надлежащего подбора скорости потока в таком оборудовании для того, чтобы обеспечить совместимость как скоростей потока, так и сближения температуры на выходе с требуемой нагрузкой нагревания/охлаждения.

Используемый здесь термин "открытый цикл каскадного процесса рефрижерации" относится к каскадному процессу рефрижерации, который включает, по меньшей мере, один закрытый цикл рефрижерации и один открытый цикл рефрижерации, где температура кипения хладагента/охлаждающего агента, используемых в открытом цикле, меньше, чем температура кипения охлаждающего агента или агентов, используемых в закрытом цикле (циклах), и часть охлаждающей нагрузки для конденсации сжатого хладагента (охлаждающего агента) открытого цикла обеспечивается с помощью одного или нескольких закрытых циклов. В настоящем изобретении в открытом цикле применяется преимущественно метановый поток в качестве хладагента/охлаждающего агента. Этот преимущественно метановый поток происходит из обработанного сырьевого потока природного газа и может включать потоки сжатых газов открытого метанового цикла. Используемые здесь термины "преимущественно", "главным образом", " в основном" и "в большей части", когда они используются для описания наличия конкретных компонентов потока среды, будут означать, что поток среды содержит, по меньшей мере, 50 мольных процентов указанного компонента. Например, каждый термин "преимущественно" метановый поток, "в основном" метановый поток, поток, "главным образом" состоящий из метана, или поток, содержащий "в большей части" метан, означает поток, содержащий, по меньшей мере, 50 мольных процентов метана.

Одним из наиболее целесообразных и эффективных средств для сжижения природного газа является оптимизированный процесс каскадного типа в сочетании с охлаждением за счет расширения. Такой процесс сжижения включает охлаждение потока природного газа каскадного типа при повышенном давлении, например, приблизительно 4,48 МПа (например, около 650 абс. фунт/кв. дюйм) путем последовательного охлаждения газового потока за счет прохождения через многоступенчатый пропановый цикл, многоступенчатый этановый или этиленовый цикл, и метановый цикл с открытым концом, в котором используется часть исходного газа в качестве источника метана и который включает в себя многоступенчатый цикл расширения, чтобы дополнительно охладить газ и снизить давление почти до атмосферного давления. В последовательности циклов охлаждения первым используется хладагент, имеющий самую высокую температуру кипения, затем хладагент, имеющий промежуточную температуру кипения, и окончательно используется хладагент, имеющий самую низкую температуру кипения. Используемые здесь термины "выше по потоку" и "ниже по потоку" будут использованы для описания относительных положений различных компонентов установки сжижения природного газа вдоль пути следования природного газа через установку.

Различные стадии предварительной обработки предусмотрены в качестве средства для удаления определенных нежелательных компонентов, таких как кислые газы, меркаптаны, ртуть и влага из сырьевого потока природного газа, поступившего на установку сжижения ПГ. Состав этого газового потока может существенно изменяться. Использованный в изобретении поток природного газа представляет собой любой поток, который, главным образом, содержит метан, который в основном происходит из сырьевого потока природного газа, такой сырьевой поток содержит, например, по меньшей мере, 85 мольных процентов метана, причем остальное приходится на этан, высшие углеводороды, азот, диоксид углерода и небольшое количество других примесей, таких как ртуть, сероводород и меркаптаны. Стадии предварительной обработки могут представлять собой отдельные стадии, находящиеся или выше (по потоку) циклов охлаждения или ниже по потоку ранних стадий охлаждения в начальном цикле. Следующее ниже описание представляет собой неисчерпывающий перечень некоторых из имеющихся средств, которые хорошо известны специалистам в этой области техники. Кислые газы и в меньшей степени меркаптаны обычно удаляются в результате химического взаимодействия с использованием водного раствора, содержащего амин. Обычно эту стадию обработки осуществляют выше (по потоку) стадий начального цикла охлаждения. Большая часть воды традиционно удаляется в виде жидкости путем двухфазного газожидкостного разделения после сжатия и охлаждения газа выше (по потоку) начального цикла охлаждения, а также ниже по потоку первой стадии охлаждения в начальном цикле охлаждения. Ртуть обычно удаляют в слое сорбента ртути. Остаточные количества воды и кислых газов традиционно удаляют путем использования соответствующих слоев сорбента, такого как регенерируемые молекулярные сита.

Обработанный сырьевой поток природного газа обычно поступает в установку сжижения при повышенном давлении или его сжимают до повышенного давления обычно больше чем 3,44 МПа (500 абс. фунт/кв. дюйм), предпочтительно приблизительно от 3,44 МПа до 20,67 МПа (приблизительно от 500 до 3000 абс. фунт/кв. дюйм), еще более предпочтительно приблизительно от 3,44 до 6,89 МПа (приблизительно от 500 до 1000 абс. фунт/кв. дюйм) и еще более предпочтительно приблизительно от 4,13 до 5,51 МПа (приблизительно от 600 до 800 абс. фунт/кв. дюйм). Обычно температура сырьевого потока близка или немного выше температуры окружающей среды. Типичным температурным диапазоном является диапазон от 15,5°С до 65,5°С (от 60°F до 150°F).

Как отмечено ранее, сырьевой поток природного газа охлаждается во множестве многоступенчатых циклов или стадий (предпочтительно трех) за счет косвенного теплообмена с множеством различных хладагентов (предпочтительно трех). Суммарная эффективность охлаждения для данного цикла улучшается с увеличением числа ступеней, однако это увеличение эффективности сопровождается соответствующим ростом полных капитальных затрат и усложнением технологии. Предпочтительно сырьевой газ проходит через эффективное число ступеней рефрижерации, номинально две, предпочтительно от двух до четырех и более предпочтительно три ступени, в первом замкнутом цикле рефрижерации с использованием хладагента с относительно высокой температурой кипения. Предпочтительно, такой относительно высококипящий хладагент в большей части состоит из пропана, пропилена или их смесей, более предпочтительно хладагент содержит приблизительно 75 мольных процентов пропана, еще более предпочтительно, по меньшей мере, 90 мольных процентов пропана, и наиболее предпочтительно хладагент практически состоит из пропана. Затем обработанный сырьевой газ проходит через эффективное число ступеней, номинально две, предпочтительно от двух до четырех и более предпочтительно две или три, во втором замкнутом цикле рефрижерации в теплообмене с хладагентом, имеющим пониженную температуру кипения. Такой хладагент с пониженной температурой кипения предпочтительно содержит большую часть этана, этилена или их смесей, более предпочтительно хладагент содержит, по меньшей мере, приблизительно 75 мольных процентов этилена, еще более предпочтительно, по меньшей мере, 90 мольных процентов этилена, и наиболее предпочтительно хладагент практически состоит из этилена. На каждой ступени охлаждения имеется отдельная зона охлаждения. Как отмечено ранее, обработанный сырьевой поток природного газа предпочтительно объединяют с одним или несколькими рециркулирующими потоками (то есть потоки сжатых газов открытого метанового цикла) в различных местах второго цикла, таким образом, образуется сжижаемый поток. На последней ступени второго цикла охлаждения большая часть сжижаемого потока конденсируется (то есть сжижается) предпочтительно полностью, таким образом, образуется поток, содержащий СПГ под давлением. Обычно технологическое давление в этой точке только немного ниже, чем давление предварительно обработанного сырьевого газа на первой ступени первого цикла.

Обычно сырьевой поток природного газа может содержать такое количество компонентов С2+, которое приводит к образованию обогащенной C2+ жидкой фазы на одной или нескольких ступенях охлаждения. Эту жидкость удаляют с помощью устройства газожидкостного разделения предпочтительно в одном или нескольких традиционных газожидкостных сепараторах. Обычно постепенное охлаждение природного газа на каждой ступени регулируется таким образом, чтобы удалить как можно больше углеводородов C2 (и большей молекулярной массы) из газа для того, чтобы получить газовый поток, содержащий преимущественно метан, и жидкий поток, содержащий значительные количества этана и более тяжелых компонентов. Эффективное число устройств газожидкостного разделения располагается в стратегических местах, ниже зон охлаждения для удаления жидких потоков, обогащенных C2+ компонентами. Точное расположение и количество устройств газожидкостного разделения, предпочтительно традиционных газожидкостных сепараторов, будет зависеть от числа технологических параметров, таких как состав фракции С2+ сырьевого потока природного газа, желаемая теплотворность продукта СПГ, ценность компонентов С2+ для других областей применения, и других факторов, которые обычно рассматриваются специалистами в области техники установок СПГ и эксплуатации газовых установок. Метан может быть удален из углеводородного потока С2+ (или потоков) с помощью одной стадии мгновенного испарения или фракционирующей колонны. В последнем случае образовавшийся поток, обогащенный метаном, может быть непосредственно возвращен под давлением в процесс сжижения. В первом случае этот поток, обогащенный метаном, может быть повторно компримирован и возвращен в цикл или может быть использован в качестве топливного газа. Поток углеводородов С2+ (или потоки) или поток углеводородов С2+ без метана может быть использован в качестве топлива или может быть дополнительно обработан, например, путем фракционирования в одной или нескольких зонах фракционирования, чтобы получить индивидуальные потоки, обогащенные конкретными химическими компонентами (например, С2, С3, С4 и С5+).

Затем содержащий СПГ поток под давлением дополнительно охлаждается в третьем цикле или ступени, называемой «открытый метановый цикл», за счет контакта в основном метановом подогревателе с газами мгновенного испарения (то есть потоками мгновенно испаренного газа), образовавшимися в этом третьем цикле описанным ниже способом, и за счет постепенного расширения сжатого потока, содержащего СПГ, до давления, близкого к атмосферному. Газы мгновенного испарения, использованные в качестве хладагента в третьем цикле рефрижерации, предпочтительно содержат большей частью метан, более предпочтительно, хладагент из газа мгновенного испарения содержит, по меньшей мере, 75 мольных процентов метана, еще более предпочтительно, по меньшей мере, 90 мольных процентов метана, и наиболее предпочтительно хладагент практически состоит из метана. Во время расширения сжатого потока, содержащего СПГ, до давления, близкого к атмосферному, поток под давлением, содержащий СПГ, охлаждается, по меньшей мере, на одной, предпочтительно от двух до четырех, и более предпочтительно на трех ступенях расширения, где при каждом расширении используется детандер в качестве устройства для снижения давления. Подходящие детандеры включают, например, или клапаны расширения Джоуля-Томсона, или гидравлические детандеры. После расширения следует разделение газожидкостного продукта с помощью сепаратора. Когда гидравлический детандер используется в соответствующем режиме, реализуется повышенная эффективность, связанная с экономией энергии, более значительным снижением температуры потока, и получением меньшего объема паров на ступени расширения при мгновенном испарении, и часто эти выгоды могут оправдать повышенные капитальные и эксплуатационные затраты, связанные с детандером. В одном варианте осуществления дополнительное охлаждение потока под давлением, содержащего СПГ, до мгновенного испарения стало возможным за счет первоначального мгновенного испарения части этого потока с помощью одного или нескольких гидравлических детандеров и затем с помощью устройства косвенного теплообмена с использованием указанного газового потока мгновенного испарения для того, чтобы охладить оставшуюся часть потока под давлением, содержащего СПГ, до мгновенного испарения. Затем нагретый газовый поток мгновенного испарения рециркулируют путем возврата в соответствующее место в открытый метановый цикл с учетом температуры и давления, и поток может быть повторно компримирован.

В описанном здесь процессе сжижения может быть использован один из нескольких типов охлаждения, который включает (но не ограничивается) (а) косвенный теплообмен, (b) парообразование и (с) расширение или снижение давления. Использованный в изобретении термин «косвенный теплообмен» относится к процессу, в котором хладагент охлаждает охлаждаемое вещество фактически без физического контакта между охлаждающим агентом и охлаждаемым веществом. Конкретные примеры устройств косвенного теплообмена включают теплообмен, осуществляемый в кожухотрубном теплообменнике, в котле теплообменника с полостью и в теплообменнике с паяными алюминиевыми пластинчатыми ребрами. Физическое состояние хладагента и охлаждаемого вещества может изменяться в зависимости от потребностей системы и выбранного типа теплообменника. Так, кожухотрубный теплообменник обычно может быть использован, когда охлаждающий агент находится в жидком состоянии, а охлаждаемое вещество находится в жидком или газообразном состоянии, или когда одно из веществ претерпевает фазовое превращение, и условия процесса не благоприятны для использования котла теплообменника с полостью. В качестве примера, алюминий и алюминиевые сплавы являются предпочтительными конструкционными материалами для полой сердцевины, но такие материалы могут не соответствовать применению в заданных условиях процесса. Обычно теплообменник с пластинчатыми ребрами может быть использован, когда хладагент находится в газообразном состоянии, и охлаждаемое вещество находится в жидком или газообразном состоянии. Наконец, обычно котел теплообменника с полостью может быть использован, когда охлаждаемое вещество представляет собой жидкость или газ, и хладагент претерпевает фазовое превращение из жидкого состояния в газообразное состояние в ходе теплообмена.

Термин «охлаждение при парообразовании» относится к охлаждению вещества путем испарения или парообразования части вещества в системе, в которой поддерживается постоянное давление. Так, в ходе парообразования часть вещества, которая испаряется, поглощает тепло от другой части вещества, которое остается в жидком состоянии, и поэтому эта часть жидкости охлаждается. Наконец, термин «охлаждение за счет расширения или снижения давления» относится к охлаждению, которое происходит, когда давление газа, жидкости или двухфазной системы снижается за счет прохождения через устройство для снижения давления. В одном варианте осуществления это устройство расширения представляет собой клапан расширения Джоуля-Томсона. В другом варианте осуществления это устройство расширения представляет собой или гидравлический или газовый детандер. Поскольку в детандерах используется энергия работы в процессе расширения, в этом случае при расширении можно получить пониженную температуру технологического потока.

Приведенные на фиг.1 технологическая схема и устройство представляют собой предпочтительный вариант осуществления установки СПГ согласно изобретению, в котором используется колонна для удаления тяжелых компонентов с конденсацией верхнего погона и орошением. На фиг.2 представлен предпочтительный вариант колонны для удаления тяжелых компонентов с конденсацией верхнего погона и устройство для орошения части потока с пониженным содержанием тяжелых компонентов, возвращая их в колонну для удаления тяжелых компонентов. Специалисты в этой области техники могут признать, что фиг.1 и 2 представляют собой лишь схемы, и поэтому многие позиции оборудования, которые могут быть необходимы для успешной работы промышленной установки, были исключены с целью ясности. Такие позиции могут включать, например, регуляторы компрессоров, средства измерения потока и уровня и соответствующие регуляторы, регуляторы температуры и давления, насосы, моторы, фильтры, дополнительные теплообменники, клапаны и др. Эти позиции оборудования могут быть предоставлены в соответствии с обычной инженерной практикой.

Для облегчения понимания фиг.1 и 2 используется следующая номенклатура нумерации. Номера позиций от 1 до 99 означают технологические резервуары и оборудование, которое непосредственно связано с процессом сжижения. Номера позиций от 100 до 199 соответствуют линиям для потоков или трубопроводам, которые содержат преимущественно метановые потоки. Номера позиций от 200 до 299 соответствуют линиям для потоков или трубопроводам, которые содержат преимущественно этиленовые потоки. Номера позиций от 300 до 399 соответствуют линиям для потоков или трубопроводам, которые содержат преимущественно пропановые потоки. Номера позиций от 400 до 499 на фиг.2 соответствуют дополнительным линиям для потоков или трубопроводам. Номера позиций от 500 до 599 на фиг.2 соответствуют дополнительному технологическому оборудованию, такому как клапаны для системы удаления тяжелых компонентов. Номера позиций от 600 до 699 на фиг.2 вообще относятся к системе регулирования процесса, за исключением регулирующих клапанов, и конкретно включают датчики, преобразователи, регуляторы и устройства для ввода установок.

Обратимся к фиг.1, где газообразный пропан сжимается в многоступенчатом (предпочтительно трехступенчатом) компрессоре 18, который приводится в действие от газотурбинного привода (не показан). Предпочтительно три ступени сжатия осуществляются в одном блоке, хотя каждая ступень сжатия может быть в отдельном блоке, и эти блоки механически соединяются, для того чтобы работать от единого привода или от комбинации приводов. При компримировании сжатый пропан проходит через трубопровод 300 в холодильник 20, где он охлаждается и сжижается. Типичные значения давления и температуры сжиженного пропанового хладагента до мгновенного испарения составляют приблизительно 38°С (100°F) и 1,34 МПа (190 абс. фунт/кв. дюйм). Поток из холодильника 20 проходит через трубопровод 302 в устройство для снижения давления, показанное как клапан расширения 12, в котором снижается давление сжиженного пропана, таким образом, происходит выпаривание или мгновенное испарение части пропана. Затем образовавшийся двухфазный продукт проходит через трубопровод 304 в камеру 2 охлаждения пропана высокой ступени, в которой соответственно охлаждаются газообразный метановый хладагент, введенный по трубопроводу 152, сырьевой природный газ, введенный по трубопроводу 100, и газообразный этиленовый хладагент, введенный по трубопроводу 202, с помощью устройств косвенного теплообмена 4, 6 и 8, и, таким образом, образуются охлажденные газовые потоки, выходящие соответственно по трубопроводам 154, 102 и 204. Газ в трубопроводе 154 поступает в основной метановый подогреватель 74, который будет рассмотрен более подробно в следующем разделе, и в котором поток охлаждается с помощью устройства косвенного теплообмена 98. Затем образовавшийся охлажденный сжатый метановый рециркулирующий поток, выходящий из трубопровода 158, объединяется в трубопроводе 137 с преимущественно газофазным потоком, имеющим малое содержание тяжелых компонентов (то есть обогащен легкими углеводородами), из парожидкостного сепаратора 71 и поступает в этиленовую камеру охлаждения 68.

Газообразный пропан из камеры охлаждения 2 возвращается в компрессор 18 через трубопровод 306. Этот газ поступает на входное отверстие верхней ступени компрессора 18. Оставшийся жидкий пропан проходит через трубопровод 308, причем давление дополнительно снижается за счет прохождения через устройство для снижения давления, показанное как клапан расширения 14, вследствие чего происходит мгновенное испарение дополнительной части сжиженного пропана. Затем образовавшийся двухфазный поток поступает на промежуточную ступень пропановой камеры охлаждения 22 через трубопровод 310, тем самым обеспечивается хладагент для камеры охлаждения 22. Охлажденный поток сырьевого газа из камеры охлаждения 2 поступает по трубопроводу 102 в аппарат 10 для разделения, в котором разделяются газовая и жидкая фазы. Жидкая фаза, которая может быть обогащена компонентами С3+, удаляется по трубопроводу 103. Газообразная фаза удаляется по трубопроводу 104 и затем расщепляется на два отдельных потока, которые транспортируются по трубопроводам 106 и 108. Поток в трубопроводе 106 поступает в пропановую камеру охлаждения 22. Поток в трубопроводе 108 становится сырьем для теплообменника 62 и окончательно становится отпаривающим газом для колонны удаления тяжелых компонентов 60, рассмотренной ниже более подробно. Этиленовый хладагент из камеры охлаждения 2 вводится в камеру охлаждения 22 по трубопроводу 204. В камере охлаждения 22 сырьевой газ-поток, также называемый в описании как поток, обогащенный метаном, и поток этиленового хладагента соответственно охлаждаются с помощью устройств косвенного теплообмена 24 и 26, таким образом, образуются охлажденные потоки хладагента, обогащенного метаном и этиленом, и отводятся по трубопроводам 110 и 206. Выпаренная таким образом часть пропанового хладагента отделяется и проходит через трубопровод 311 на промежуточную ступень впуска компрессора 18. Жидкий пропановый хладагент из камеры охлаждения 22 удаляется по трубопроводу 314, мгновенно испаряется, проходя через устройство для снижения давления, показанное как клапан расширения 16, и затем поступает на низшую ступень пропановой камеры охлаждения/холодильника 28 по трубопроводу 316.

Как показано на фиг.1, поток, обогащенный метаном, выходит из промежуточной ступени пропановой камеры охлаждения 22 на нижнюю ступень пропановой камеры охлаждения 28 по трубопроводу 110. В камере охлаждения 28 поток охлаждается с помощью устройства косвенного теплообмена 30. Аналогичным образом поток этиленового хладагента выходит из промежуточной ступени пропановой камеры охлаждения 22 на нижнюю ступень пропановой камеры охлаждения 28 по трубопроводу 206. В последнем трубопроводе этиленовый хладагент полностью конденсируется или конденсируется почти полностью с помощью устройства косвенного теплообмена 32. Испаренный пропан удаляется из нижней ступени пропановой камеры охлаждения 28 и возвращается на вход нижней ступени компрессора 18 по трубопроводу 320.

Как показано на фиг.1, обогащенный метаном поток, покидающий нижнюю ступень пропановой камеры охлаждения 28, вводится в колонну для удаления тяжелых компонентов 60. В колонне для удаления тяжелых компонентов 60 сырьевой поток, введенный по трубопроводу 112, разделяется на паровой поток с малым содержанием тяжелых компонентов, покидающий колонну 60 по трубопроводу 125, и жидкий поток, обогащенный тяжелыми компонентами, покидающий колонну 60 по трубопроводу 114. Как описано более подробно ниже со ссылкой на фиг.2, удаление тяжелых компонентов из сырьевого потока в колонне для удаления тяжелых компонентов 60 облегчается за счет введения отпаривающего газового потока по трубопроводу 109 и потока орошения по трубопроводу 141 в колонну 60. Размещение колонны для удаления тяжелых компонентов 60 непосредственно после (по потоку) нижней ступени пропановой камеры охлаждения 28 расширяет область возможных технологических параметров колонны для удаления тяжелых компонентов 60 по сравнению с системами уровня техники. В конфигурации согласно изобретению колонна для удаления тяжелых компонентов 60 работает достаточно далеко от критического давления парового потока верхнего погона в трубопроводе 125. Предпочтительно фактическое давление вверху колонны для удаления тяжелых компонентов 60 составляет, по меньшей мере, на 350 кПа (50 фунт/кв. дюйм) меньше критического давления потока верхнего погона в трубопроводе 125, более предпочтительно, по меньшей мере, на 75 (фунт/кв. дюйм) меньше критического давления потока верхнего погона в трубопроводе 125.

Как отмечено ранее, обогащенный метаном поток в линии 104 расщепляется на два потока в трубопроводах 106 и 108. Содержимое трубопровода 108, которое называется в описании отпаривающим газом, сначала поступает в первый теплообменник 62, где этот поток охлаждается с помощью устройства косвенного теплообмена 66 и, таким образом, становится охлажденным отпаривающим газовым потоком, который затем поступает по трубопроводу 109 в колонну для удаления тяжелых компонентов 60. Обогащенный тяжелыми компонентами жидкий поток, содержащий значительное количество углеводородов С4+, таких как бензол, циклогексан, другие ароматические и/или тяжелые углеводородные компоненты, выводится из колонны для удаления тяжелых компонентов 60 по трубопроводу 114, предпочтительно подвергается мгновенному