Уплотнение для топливных элементов

Иллюстрации

Показать всеИзобретение относится к уплотнению, в частности к уплотнению для использования в топливных элементах. В топливном элементе, содержащем: первую пластину поля течения жидкости; вторую пластину поля течения жидкости; мембранный электрод, имеющий первую и вторую противолежащие наружные поверхности, помещаемый между первой и второй пластинами поля течения жидкости; уплотнительную прокладку, располагающуюся между первой и второй пластинами поля течения жидкости и формирующую, посредством этого, соответственно, первую и вторую уплотняющие поверхности; уплотнительную прокладку, также определяющую третью уплотняющую поверхность, посредством которой уплотняющая прокладка контактирует только с одной лицевой поверхностью мембранного электрода; согласно изобретению уплотнительная прокладка имеет зону увеличенной сжимаемости на третьей уплотняющей поверхности по сравнению со второй уплотняющей поверхностью. Техническим результатом является упрощение сборки топливного элемента и уменьшение его стоимости. 2 н. и 5 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к уплотнению, в частности к уплотнению для использования в топливных элементах.

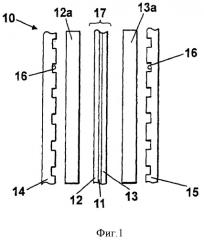

Традиционные электрохимические топливные элементы преобразуют топливо и окислитель в электрическую энергию и продукты реакции. Типичная схема традиционного топливного элемента 10, которая для ясности изображает различные слои в развернутой форме, показана на фиг.1. Мембрана 11 для переноса ионов, сделанная из твердого полимера, зажата с обеих сторон, в виде слоистой структуры, между анодом 12 и катодом 13. Обычно анод 12 и катод 13 изготовлены из электропроводного пористого материала, такого как пористый углерод, с которым связаны маленькие частицы платины и/или других драгоценных металлов в качестве катализатора. Анод 12 и катод 13 часто связаны напрямую с соответствующими смежными слоями мембраны 11. Эта комбинация элементов, как правило, рассматривается вместе как мембранно-электродная сборка или МЕА 17.

Слоеная полимерная мембрана и слои пористого электрода являются пластиной 14 анодного поля течения потока жидкости и пластиной 15 катодного поля течения жидкости. Промежуточные защитные слои 12а и 13а также относятся к «диффузорам» или слоям диффузора и могут также располагаться между пластиной 14 анодного поля течения жидкости и анодом 12, а также, аналогично, между пластиной 15 катодного поля течения жидкости и катодом 13. Защитные слои имеют пористую природу и изготавливаются таким образом, чтобы гарантировать эффективную диффузию газа в поверхность анода и катода и обратно, а также содействовать в управлении процессами баланса водяного пара и воды.

Пластины 14, 15 поля течения жидкости формируются из электропроводного непористого материала, с которым может быть осуществлен электрический контакт соответствующих анодного электрода 12 или катодного электрода 13. В то же время, пластины поля течения жидкости способствуют доставке и/или удалению жидкого топлива, окислителя и/или продукта реакции в или из пористых электродов 12, 13. Это традиционно выполняется с помощью формирования проходов для потоков жидкости в поверхности пластин поля течения жидкости, таких как канавки или каналы 16 на поверхности пластин, сделанных со стороны электродов 12 и 13.

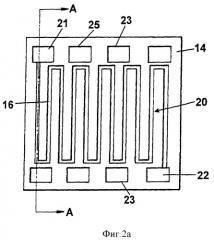

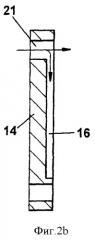

Обратившись также к фиг.2(а), можно увидеть одну из традиционных конфигураций канала для потока жидкости, которая выполнена в виде змеевика 20 на лицевой поверхности анода 14 (или катода 15) пластины поля течения жидкости, имеющего входное отверстие 21 и выходное отверстие 22, как показано на фиг.2(а). Следует понимать, что согласно традиционной конструкции, структура 20 в виде змеевика содержит канал 16 на поверхности пластины 14 (или 15), в то время как входное и выходное отверстия 21 и 22 содержат дополнительные отверстия, проходящие через массив пластины, чтобы жидкость, подаваемая или удаляемая из змеевика 20, могла бы сообщаться через пластины в ортогональном направлении по отношению к пластине, как в частности, обозначено стрелкой на чертеже поперечного разреза А-А, показанного на фиг.2(b).

Что касается фиг.3: в сборке 30 традиционного топливного элемента множество пластин являются встроенными. В таком расположении смежные анодные и катодные пластины поля течения жидкости скомбинированы традиционным способом, формируя, таким образом, единичную двухполюсную пластину 31, имеющую анодные каналы 32 на одной лицевой поверхности и катодные каналы 33 на противоположной поверхности; при этом каждая пластина является смежной с соответствующей мембранно-электродной сборкой (МЕА) 34. Все отверстия 21 входного канала и отверстия 22 выходного канала перекрываются, чтобы обеспечить разветвленный трубопровод для всего множества пластин. Различные элементы множества пластин показаны в слегка разделенном виде для ясности, хотя для целей настоящего изобретения будет понятно, что они будут сжаты вместе, при этом будет использоваться уплотнение.

На фиг.4 показан схематический частичный вид традиционного МЕА и сборка диффузора 41, в которой слои 43 диффузора сделаны на каждой стороне МЕА 44. Серия каналов 42 для жидкости обеспечивается внутри МЕА 44. Эти каналы 42 для жидкости сделаны таким образом, чтобы они совпадали с каналами для жидкости в соответствующих пластинах поля течения жидкости и с уплотняющими прокладками, которые при сборке пластин в один блок формируют разветвленные каналы для перетекания жидкости в направлении, ортогональном пластинам МЕА. Эти разветвленные каналы используются для транспортировки жидкости через множество пластин, соединенных в батарею, в слои 43 диффузора и из них.

Сечение, обозначенное линией А-А на фиг.4, показано в частичном схематическом виде поперечного сечения на фиг.5. МЕА 44 со слоями 43а, 43b диффузора, сделанными на обеих наружных поверхностях, сейчас показана расположенной между двумя пластинами 52а, 52b поля течения жидкости.

Между МЕА 44 и пластинами 52а, 52b поля течения жидкости обеспечиваются уплотнительные поверхности 54a-d, использующие две уплотняющие прокладки 51а и 51b, которые расположены на обеих сторонах МЕА 44 и с наружной стороны области, определяемой слоями 43а, 43b диффузора. Чтобы избежать сомнений, эти уплотняющие прокладки 54a-d для жидкости и другие уплотняющие прокладки для жидкости, которые будут иллюстрироваться в дальнейшем, не предназначаются для отображения раздельных компонентов сборки топливного элемента, но должны отображать зоны контакта с уплотнением, где формируется уплотнение для жидкости, когда МЕА 44, уплотняющие прокладки 51а и 51b и пластины 52а, 52b поля течения жидкости находятся в сжатом состоянии.

Регулировочная прокладка 53, находящаяся в относительно несжатом состоянии, может быть установлена на поверхности пластины 52а поля течения жидкости, например для того, чтобы позволить потоку жидкости проходить в слой 43а диффузора и выходить из него через каналы, сделанные в регулировочной прокладке, и/или чтобы предотвращать закрытие прокладкой 51а каналов, сделанных в пластине 52а поля течения жидкости, когда она находится в сжатом состоянии. Жидкостное уплотнение может также быть установлено на поверхности регулировочной прокладки, хотя это имеет меньшее значение по отношению к работе топливного элемента, чем другие уплотнения 54a-d для жидкости, поскольку объем, окружающий регулировочную прокладку 53, обычно уплотнен иным способом. Это дополнительное жидкостное уплотнение, поэтому, не отображено на этой и последующих фигурах.

На фиг.5 и последующих фигурах регулировочная прокладка 53 показана таким образом, что она, по меньшей мере частично, заходит в зону, занимаемую диффузором 43а, который может, например, соответствовать стороне анода или катода, в которой охлаждающая вода должна вводиться через каналы, сформированные внутри регулировочной прокладки 53. Эта охлаждающая вода может вводиться через другие входные отверстия (не показаны), сделанные внутри пластин поля течения жидкости, которые также связаны с каналами жидкости в регулировочной прокладке 53.

Традиционная компоновка для сборки топливного элемента, как показано на фиг.5, имеет, в общей сложности, четыре уплотнительные поверхности 54а-54d для каждой МЕА и сформирована с использованием двух раздельных уплотнительных прокладок 51а и 51b. Поэтому было бы выгодно иметь возможность обеспечить такую же функциональность при уменьшенном количестве уплотнительных поверхностей и/или уменьшенном количестве компонентов, для того, чтобы упростить сборку топливного элемента и уменьшить его общую стоимость.

Одним из путей для уменьшения количества компонентов является объединение уплотнительных прокладок 51a и 51b в одну прокладку, как схематически показано на фиг.6. В такой компоновке уплотнительные поверхности 64а и 64d обеспечиваются между уплотнительной прокладкой 61 и пластинами 52а, 52b поля течения жидкости, но при этом уплотнительные поверхности 64b и 64с между уплотнительной прокладкой 61 и МЕА 44 обеспечиваются внутри той же самой уплотнительной прокладки 61, причем поперечное сечение прокладки 61 имеет С-образную форму. Полученная с помощью метода прессования уплотнительная прокладка 61 эффективно герметизирует внешний периметр МЕА 44. Чтобы достигнуть такого результата, требуется жесткий контроль размеров уплотнительной прокладки, чтобы толщина уплотнительной прокладки 61 была совместима с рабочими размерами МЕА 44 вместе со слоями 43а, 43b диффузора. Хотя в этом случае может быть достигнуто уменьшение количества компонентов, это происходит за счет увеличения сложности производственного процесса. Кроме того, инструментарий и обработка, требуемые для создания с использованием метода прессования уплотнительной прокладки 61, увеличивает расходы и уменьшает конструктивную гибкость топливного элемента.

Задачей настоящего изобретения является обеспечение улучшенной конструкции уплотнительной прокладки.

Согласно своему первому аспекту, настоящее изобретение обеспечивает получение топливного элемента, содержащего:

первую пластину поля течения жидкости;

вторую пластину поля течения жидкости;

мембранный электрод, имеющий первую и вторую противолежащие наружные поверхности и помещаемый между первой и второй пластинами поля течения жидкости;

уплотнительную прокладку, располагающуюся между первой и второй пластинами поля течения жидкости и формирующую посредством этого, соответственно, первую и вторую уплотняющие поверхности;

уплотнительную прокладку, также определяющую третью уплотняющую поверхность, посредством которой уплотняющая прокладка контактирует только с одной лицевой поверхностью мембранно-электродной сборки.

Согласно своему второму аспекту, настоящее изобретение обеспечивает уплотнительную прокладку для герметизации внутренних поверхностей топливного элемента, содержащую:

первую уплотняющую поверхность и вторую уплотняющую поверхность на противолежащих наружных поверхностях уплотнительной прокладки, и

третью уплотняющую поверхность, которая всецело находится внутри границ, определяемых внутренним периметром второй уплотняющей поверхности,

при этом уплотнительная прокладка определяет ступенчатый профиль между второй и третьей уплотняющими поверхностями.

Согласно своему третьему аспекту, настоящее изобретение обеспечивает способ формирования сборки топливного элемента, содержащий следующие последовательные шаги:

1) обеспечение первой пластины поля течения жидкости;

2) укладка уплотнительной прокладки на первую пластину поля течения жидкости, при этом прокладка имеет первую, вторую и третью уплотняющие поверхности, причем третья уплотняющая поверхность находится полностью внутри границ, определяемых внутренним периметром второй уплотняющей поверхности, а первая уплотняющая поверхность расположена напротив первой пластины поля течения жидкости;

3) укладка сборки мембранного электрода на уплотнительную прокладку, при этом внешний край по периметру первой поверхности сборки мембранного электрода накладывается на третью уплотняющую поверхность уплотнительной прокладки;

4) позиционирование второй пластины поля течения жидкости поверх сборки мембранного электрода и уплотнительной прокладки, при этом вторая пластина поля течения жидкости накладывается на вторую уплотняющую поверхность и вторую поверхность сборки мембранного электрода; и

5) прикладывание сжимающего давления между первой и второй пластинами поля течения жидкости в поперечном направлении относительно уплотнительной прокладки и сборки мембранного электрода, чтобы обеспечить жидкостное уплотнение между (1) первой уплотняющей поверхностью прокладки и первой пластины поля течения жидкости, (2) второй уплотняющей поверхностью прокладки и второй пластины поля течения жидкости и (3) третьей уплотняющей поверхностью прокладки и сборкой мембранного электрода, при этом уплотнение с помощью прокладки производится только на одной лицевой поверхности сборки мембранного электрода.

Варианты осуществления настоящего изобретения будут сейчас описаны в качестве примера и со ссылками на сопроводительные чертежи, в которых:

фиг.1 показывает схематичный вид поперечного сечения, проходящего через часть традиционного топливного элемента;

фиг.2(а) и 2(b) соответственно показывают упрощенный вид сверху и вид в разрезе пластины поля течения жидкости топливного элемента, изображенного на фиг.1;

фиг.3 показывает вид поперечного сечения, проходящего через пакет пластин традиционного топливного элемента с двухполюсными пластинами;

фиг.4 показывает схематичный вид сверху на участок сборки мембранного электрода;

фиг.5 показывает схематичный вид поперечного сечения, проходящего по линии А-А' участка мембранного электрода, изображенного на фиг.4, расположенного между двумя пластинами поля течения жидкости и герметизированного с помощью традиционных уплотняющих прокладок;

фиг.6 показывает схематичный вид поперечного сечения компоновки уплотняющей прокладки для герметизации мембранного электрода;

фиг.7 показывает схематичный вид поперечного сечения дополнительной компоновки уплотняющей прокладки для герметизации мембранного электрода;

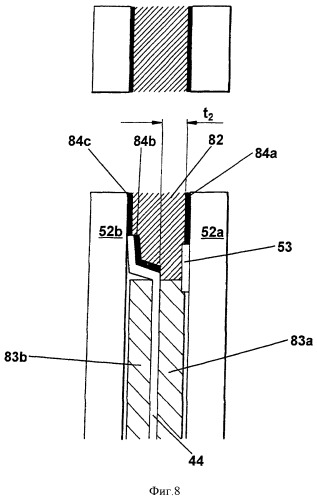

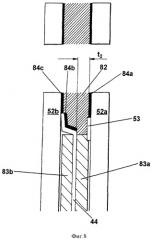

фиг.8 показывает схематичный вид поперечного сечения дополнительной компоновки уплотняющей прокладки для герметизации мембранного электрода;

фиг.9 показывает схематичный вид сверху на мембранный электрод в положении над одним из вариантов осуществления уплотняющей прокладки, согласно изобретению;

фиг.10 показывает вид в перспективе на конструкцию части уплотняющей прокладки, содержащей множество полостей;

фиг.11 показывает вид поперечного сечения участка уплотняющей прокладки, изображенной на фиг.10; и

фиг.12 показывает схематичный вид поперечного сечения участка уплотняющей прокладки, изображенной на фиг.10, в условиях сжатия от приложенного к ней давления.

Традиционные конструкции анодной и катодной пластин поля течения жидкости включают в себя каналы для потока жидкости на их лицевых поверхностях, как уже обсуждалось при рассмотрении фиг. с 1 по 3 и при рассмотрении компоновки типичной уплотняющей прокладки для использования с такими пластинами со ссылками на фиг с 4 по 6.

Настоящее изобретение принимает во внимание результат наблюдений, который показывает, что блок топливного элемента должен быть герметизирован, чтобы обеспечить его функционирование, при этом жидкостное уплотнение требуется только на одной поверхности МЕА, причем расположенного противоположно на обеих поверхностях МЕА, как показано на фиг.5 и 6, и это может быть получено с помощью единичной уплотняющей прокладки. МЕА 44 герметизирована только на одной поверхности 76, схематично показанной на фиг.7, где МЕА 44 герметизируется с помощью уплотняющей прокладки 72 по поверхности 74b уплотнения. Прокладка обеспечивает для этой поверхности достаточное уплотнение, при этом противоположную поверхность 75 МЕА не нужно герметизировать с помощью уплотняющей прокладки 72, поскольку уплотняющая поверхность 74с предотвращает проникновение жидкости с одной стороны МЕА на другую ее сторону (мембрана МЕА 44 позволяет, в основном, только протонную проводимость).

Таким образом, уплотняющая прокладка 72, находясь в контакте с обеими пластинами 52а, 52b поля течения жидкости, эффективно герметизирует катодный и анодный отсеки топливного элемента (в значительной степени определяемыми слоями 73а, 73b диффузора). Жидкости, находящиеся в катодном и анодном отсеках, предохраняются от смешивания жидкостной прокладкой, сформированной уплотняющей поверхностью 74b на первой поверхности 76 МЕА 44, с соответствующими поверхностями этой жидкостной прокладки, расположенной между периметром МЕА 44 и уплотняющей прокладкой 72.

Таким образом, можно заметить, что уплотняющая прокладка 72 контактирует с первой уплотняющей поверхностью 74а на первой лицевой поверхности уплотняющей прокладки и второй уплотняющей поверхностью 74с на противоположной лицевой поверхности уплотняющей прокладки 72. Уплотняющая прокладка также имеет третью уплотняющую поверхность 74b, при этом между второй уплотняющей поверхностью и третьей уплотняющей поверхностью профиль прокладки сделан в виде ступенек. Первая и вторая уплотняющие поверхности обеспечивают жидкостные уплотняющие прокладки с первой и второй пластинами поля течения жидкости соответственно. Третья уплотняющая поверхность 74b обеспечивает жидкостную уплотняющую прокладку только с первой лицевой поверхностью 76 МЕА 44. Третья уплотняющая поверхность 74b находится, в основном, в плоскости, параллельной первой уплотняющей поверхности 74а и второй уплотняющей поверхности 74с. Вторая поверхность 75 МЕА не формирует жидкостную прокладку с уплотняющей прокладкой 72. В показанном на фиг.7 примере первый участок 77 уплотняющей прокладки 72, находящийся между второй уплотняющей поверхностью 74с и первой уплотняющей поверхностью 74а, имеет толщину t1, которая больше, чем толщина t2 второго участка 78 уплотняющей прокладки 72, находящегося между третьей уплотняющей поверхностью 74b и первой уплотняющей поверхностью 74а. Разница в толщине (t1-t2) заложена в конструкции прокладки, предпочтительно для того, чтобы подобрать толщину МЕА 44 и слоя 73b диффузора таким образом, чтобы жидкостная прокладка 74b могла выполнять свои функции без значительного искривления формы материала прокладки.

Уплотняющая прокладка 72 может изготавливаться, например, с помощью метода прессования, или любого другого подходящего для данной цели процесса, который может, в результате, обеспечить требуемую ступенчатую форму поперечного сечения с уменьшенной толщиной на третьей уплотняющей поверхности 74b.

Альтернативная герметизирующая компоновка, которая также следует подобному общему принципу, схематически показана на фиг.8. В этой компоновке уплотняющая прокладка 82, предпочтительно, изначально имеет одинаковую толщину, т.е. когда она не находится под давлением, однако она относится к такому типу прокладок, которые имеют переменную или увеличенную сжимаемость. Примеры уплотняющих прокладок с увеличенной переменной сжимаемостью раскрываются в заявке на патент Великобритании UK no. 0601986.3. На одной или обеих сторонах уплотняющей прокладки 82 может быть обеспечен, по меньшей мере, участок, содержащий полости, чтобы увеличить локальную сжимаемость материала прокладки на этом участке. Например, такие полости могут быть сделаны, по меньшей мере, на участке уплотняющей прокладки 82, определяющем третью уплотняющую поверхность 84b. Локальное увеличение сжимаемости позволяет уплотняющей прокладке 82 сжиматься дополнительно под воздействием одинакового давления. Уплотняющая прокладка 82 может, таким образом, сжиматься до требуемой толщины t2, чтобы разместить МЕА 44 в зоне, определяемой третьей уплотняющей поверхностью 84b, без уменьшения способности обеспечивать жидкостное уплотнение на первой уплотняющей поверхности 84а и второй уплотняющей поверхности 84с. Эта компоновка, предпочтительно, применяется для третьей уплотняющей поверхности 84b, чтобы она была, по меньшей мере частично, расположена наклонно по отношению к первой уплотняющей поверхности 84а и второй уплотняющей поверхности 84с, чтобы избежать чрезмерного искривления МЕА 44.

Использование зоны уменьшенной толщины, как показано на фиг.7, или зоны увеличенной сжимаемости, например за счет использования множества полостей, как на фиг.8, или с помощью комбинации обоих способов, облегчает обеспечение достаточного жидкостного уплотнения вокруг МЕА 44, при использовании единичной уплотняющей прокладки, без необходимости использования возвратного профиля или С-образного профиля, как, например, в изображенной на фиг.6 уплотняющей прокладке 61.

В обоих вариантах осуществления изобретения, изображенных на фиг.7 и 8, можно увидеть, что третья уплотняющая поверхность 74b, 84b является внутренне смежной по отношению ко второй уплотняющей поверхности 74с, 84с; это выражение приводится здесь для того, чтобы обозначить, что третья уплотняющая поверхность расположена ближе к центру топливного элемента по сравнению со второй уплотняющей поверхностью.

Преимуществом настоящего изобретения, как описано выше, является то, что количество компонентов, требуемых для уплотнения топливного элемента, уменьшено посредством уменьшения количества уплотняющих поверхностей. Дополнительные преимущества включают в себя уменьшение сложности сборки такого топливного элемента, и, потенциально, большую экономическую эффективность конструкции МЕА за счет уменьшения общей площади МЕА. Изобретение также делает возможным выстраивание топливных элементов в последовательные слои, как детально описано ниже.

Фиг.9 схематически иллюстрирует компоновку, показывающую, как МЕА 91 со слоем 93 диффузора на обеих ее сторонах может быть позиционирована на месте, находящемся поверх уплотняющей прокладки 82. МЕА в этом примере уменьшена до размеров, сопоставимых с той, которая показана на фиг.4. Внешний периметр 95 МЕА 91 лежит поверх уплотняющей прокладки 82 таким образом, что внутренний периметр 96 уплотняющей прокладки 82 находится целиком внутри внешнего периметра 95 МЕА. Когда в пространстве между двумя пластинами 52а, 52b поля течения жидкости располагается третья уплотняющая поверхность 84b на внутренней периферийной поверхности уплотняющей прокладки 82, находясь между внешним периметром 95 МЕА и внутренним периметром 96 уплотняющей прокладки, она, таким образом, обеспечивает жидкостное уплотнение между внутренней периферийной поверхностью уплотняющей прокладки 82 и внешней периферийной поверхностью МЕА 91. Такая компоновка может эффективно герметизировать внешний периметр 95 МЕА от внешней атмосферы, которая будет ограничивать обезвоживание мембраны МЕА при использовании.

Главной характерной особенностью уплотняющей прокладки 82 является то, что она не имеет возвратного профиля внутренней поверхности для герметизации МЕА 44. Обращаясь к фиг.7 и 8, можно заметить, что батарея топливных элементов, содержащая уплотняющую прокладку 72 или 82, может быть выстроена последовательными слоями в следующей последовательности: пластина 52а поля течения жидкости, уплотняющая прокладка 72, 82, слой диффузора 73а, 83b и пластина 52b поля течения жидкости. Уплотняющая прокладка не нуждается в том, чтобы ей предварительно придавали форму при установке на МЕА, и, таким образом, не нуждается в подгонке для точной конфигурации в топливном элементе.

Предпочтительный вариант осуществления изобретения, в котором уплотняющая прокладка 82 имеет множество полостей, приближенных, по меньшей мере, к участку на одной или обеих поверхностях, дополнительно проиллюстрирован на фиг. с 10 по 12.

Фиг.10 иллюстрирует репрезентативный участок уплотняющей прокладки 153, подходящей для настоящего изобретения. Уплотняющая прокладка 153 имеет первую уплотняющую поверхность 154 и вторую уплотняющую поверхность 155. Первое множество полостей 156 обеспечено внутри уплотняющей прокладки 153 на первой уплотняющей поверхности и располагается над участком уплотняющей прокладки. Полости 156 располагаются в виде регулярной матрицы над участком показанной уплотняющей прокладки 153. Также показано второе множество полостей 157, расположенных внутри уплотняющей прокладки на второй уплотняющей поверхности 155, которое в этом примере, в основном, подобно по размеру и расположению первому множеству полостей.

Хотя полости 156, показанные на фиг.10, как располагающиеся на поверхности 154, в других вариантах осуществления изобретения могут обеспечиваться ниже поверхности 154, но в достаточной мере близко к поверхности, чтобы оказывать влияние на сжимаемость локального участка поверхности через толщину уплотняющей прокладки 153.

Уплотняющие поверхности 154, 155 уплотняющей прокладки определяются как те поверхности, которые входят в контакт с поверхностью компонента, который должен герметизироваться уплотняющей прокладкой. Поэтому уплотняющая поверхность, как правило, не включает в себя внутреннюю поверхность полостей 156, 157. Однако, когда давление, приложенное к уплотняющей прокладке 153, увеличивается, какая-то часть внутренней поверхности полостей 156, 157 может стать частью уплотняющей поверхности прокладки 153, при этом эта часть увеличивается вместе с увеличением приложенного давления.

Термин «полостная плотность» используется здесь как мера количества полостей, находящихся над любой определенной зоной уплотняющей прокладки 153. Полостная плотность над первой уплотняющей поверхностью 154 участка уплотняющей прокладки 153 может отличаться от полостной плотности над второй уплотняющей поверхностью 155 того же самого участка уплотняющей прокладки 153. Например, если зона уплотняющей поверхности 154 уплотняющей прокладки 153, изображенной на фиг.10, составляет 1 см и количество полостей равно 36, то полостная плотность первой уплотняющей поверхности составляет 36 см-2.

Термин «полостной объем», используемый здесь, обозначает общий объем пустот любой данной полости, которая может быть эффективно установлена в терминах средней фигуры для полостей в уплотняющей прокладке 153 или ее определенной зоны.

Следует признать, что полостная плотность и полостной объем в зоне уплотняющей прокладки будут, по меньшей мере частично, определять сжимаемость в этой зоне прокладки.

Уплотняющая прокладка настоящего изобретения, предпочтительно, содержит сжимаемый материал, который, при использовании его, дает значительную сжимаемость, чтобы обеспечить уплотнение различных внутренних поверхностей сборки топливного элемента, в котором должна быть установлена уплотняющая прокладка.

Термин «сжимаемый материал» предназначен для обозначения твердых материалов, которые могут значительно деформироваться под воздействием приложенного давления, и чьи физические и механические свойства могут быть охарактеризованы сочетанием эластичной, т.е. обратимой, и пластической, т.е. постоянной и необратимой, деформации под воздействием приложенного давления. Воздействия, зависящие от времени, такие как ползучесть и вязкоупругость могут также частично определять свойства сжимаемого материала.

Увеличение сжимаемости участка уплотняющей прокладки будет соответствовать уменьшению давления, необходимого для сжатия общей толщины этого участка в такой же степени. Альтернативно, если приложить такое же давление, это вызовет уменьшение общей толщины этого участка в большей степени.

Показанный на фиг.11 вид поперечного сечения альтернативного асимметричного расположения полостей 162, 163 в уплотняющей прокладке 161 подходит для настоящего изобретения, в котором объемы полостей различны на первой уплотняющей поверхности 164 и второй уплотняющей поверхности 165. Полости 162 находятся рядом с первой уплотняющей поверхностью 164 и отличаются по размеру от полостей 163, соседствующих со второй уплотняющей поверхностью 165. Результат вариаций в объеме полостей такого типа будет заключаться в том, что материал 166 уплотняющей прокладки, находящийся между большими полостями 163, можно подвергнуть большему сжатию по сравнению с материалом 167, находящимся между меньшими по размеру полостями 162, при одинаковом приложенном давлении.

Эффект, подобный тому, который показан на фиг.11, может быть получен, если вместо изменения среднего объема полостей, находящихся ниже первой уплотняющей поверхности 164 и второй уплотняющей поверхности 165, изменять пространство между полостями и, таким образом, воздействовать на полостную плотность.

Полостная плотность и/или полостные объемы могут различаться на, по меньшей мере, выбранных участках на противоположной поверхности уплотняющей прокладки, соседствующих с первой уплотняющей поверхностью 164 и второй уплотняющей поверхностью 165, при этом участки противоположной поверхности выбранных участков первой уплотняющей поверхности 164 и второй уплотняющей поверхности 165, в основном, имеют одинаковую протяженность по расстоянию на противоположных уплотняющих поверхностях уплотняющей прокладки 161.

В такой асимметричной компоновке уплотняющей прокладки 161, изображенной на фиг.11, адгезионные свойства поверхности могут быть, в результате, усилены на одной поверхности по сравнению с другой. Зона контакта одной уплотняющей поверхности 164 уплотняющей прокладки 161 по сравнению с другой уплотняющей поверхностью 165, будет предоставлять преимущество в способности сцепления с одной поверхностью, по сравнению с другой, без необходимости клеящих добавок или подготовки поверхности.

Показанный на фиг.12 схематический вид поперечного сечения отображает поведение такой уплотняющей прокладки 161 под воздействием сжатия между верхним компонентом 177 и нижним компонентом 176. Уплотняющая прокладка 161 расположена между двумя компонентами, имеющими поверхности 174 и 175. На поверхности 174 нижнего компонента расположена плоская приповерхностная деталь 173, которая выступает над плоскостью поверхности 174 нижнего компонента. Давление, прикладываемое по направлению, которое обозначено стрелкой 171, вызывает дополнительное сжимание материала уплотняющей прокладки в компенсирующей зоне 172, по сравнению с материалом, находящимся снаружи компенсирующей зоны. Дополнительное сжатие уплотняющей прокладки воспринимается внутри объема самой уплотняющей прокладки и не вызывает какого-либо дополнительного выпучивания вокруг внешнего периметра прокладки 161. Полости 163 позволяют окружающему прокладку материалу, внутри компенсирующей зоны 172, выпучиваться внутрь полостей 163 вдоль направлений, ортогональных направлению приложенной силы. Плоская приповерхностная деталь 173 могла бы, например, быть фольгой или тонкой пластиной из относительно несжимаемого материала, такого как водораспределяющая фольга, расположенная таким образом, чтобы покрывать выборочные участки пластины поля течения жидкости. Предпочтительно, для цели настоящего изобретения, чтобы плоская приповерхностная деталь соответствовала краю 95 периметра МЕА 91, как описано в объяснении к фиг.9. Так как уплотняющая прокладка 161 способна при сжимании деформироваться вокруг плоской приповерхностной детали 173, то уплотнение вокруг детали 173 не подвергается риску ее присутствием.

Уплотняющая прокладка 153, 161 может, предпочтительно, содержать прямоугольные полости 156, 157, 162, 163, расположенные в виде регулярной матрицы, например, модель, состоящая, в основном, из сетки равномерно расставленных квадратов, как показано на фиг.10. Также предусматриваются другие типы регулярно повторяющихся моделей, таких как многоугольные или треугольные модели. Неповторяющиеся модели или случайное распределение полостей, которые также можно охарактеризовать полостной плотностью и средним полостным объемом, также предусматриваются в рамках настоящего изобретения.

Следует понимать, что термин «полости» подразумевает включение в свой состав определений, которые применяются для матриц отдельных изолированных полостей, расположенных по всей ширине уплотняющей прокладки, так же как матриц связанных полостей, сформированных внутри матриц отдельных изолированных столбиков или других возвышающихся элементов. Уплотняющая прокладка настоящего изобретения может содержать или один, или оба типа полостей, расположенных по ширине, по меньшей мере, участка одной или более уплотняющих поверхностей.

Подразумевается, что все разнообразие традиционных материалов для уплотняющих прокладок может использоваться для настоящего изобретения, например, такие материалы как силикон, нитриловый каучук или бутилкаучук. Однако и другие материалы, такие как разрыхленный политетрафторэтилен (PTFE), могут также использоваться.

Толщина уплотняющей прокладки, предпочтительно, составляет менее чем 10 мм. Более предпочтительно, толщина несжатой уплотняющей прокладки находится в пределах между 0,1 и 3 мм, и еще более предпочтительно, между 0,1 и 1 мм.

Предпочтительно, средний объем полостей 156, 157, 162, 163 составляет менее чем 5 мм3, и более предпочтительно, находится в диапазоне от 0,001 до 1 мм3. Полости, предпочтительно, в основном, имеют кубическую форму, хотя они могут также иметь любую подходящую форму, и также предпочтительно, имеют средний линейный размер в диапазоне от 0,1 до 1 мм.

Полости уплотняющей прокладки 53, 61 настоящего изобретения, предпочтительно, сформированы с помощью наложения определенной структуры на поверхность уплотняющей прокладки постоянной толщины. Это структурирование может быть выполнено с помощью компрессионного прессования уплотняющей прокладки, например, между имеющими определенную форму плитами в условиях высокой температуры и давления, для того, чтобы пластично деформировать материал уплотняющей прокладки и придать ей требуемую форму. Альтернативно, можно использовать различные технологии, известные в данной области техники, для формирования материала уплотняющей прокладки настоящего изобретения, такие как литье, литьевое прессование или прокатка/каландрование с использованием структурированных роликов.

Полости, как описано выше, могут быть сделаны, по меньшей мере, на участке уплотняющей прокладки настоящего изобретения. Например, полости могут быть сделаны над зоной уплотняющей прокладки, определяющей третью уплотняющую поверхность 84b, таким образом, чтобы в этой зоне могла быть обеспечена дополнительная толщина МЕА 44. Альтернативно, полости могут быть обеспечены над большим участком поверхности уплотняющей прокладки, или над участками, или целиком над обеими поверхностями.

Другие варианты осуществления изобретения предусматриваются в рамках прилагаемых пунктов формулы изобретения.

1. Топливный элемент, содержащий:первую пластину (52а) поля течения жидкости;вторую пластину (52b) поля течения жидкости;мембранный электрод (44), имеющий первую и вторую противолежащие наружные поверхности (76, 75), помещаемый между первой и второй пластинами поля течения жидкости;уплотнительную прокладку (72, 82), располагающуюся между первой и второй пластинами поля течения жидкости и формирующую посредством этого соответственно первую и вторую уплотняющие поверхности (74а, 74с; 84а, 84с);уплотнительную прокладку, также определяющую третью уплотняющую поверхность (74b, 84b), посредством которой уплотняющая прокладка контактирует только с одной лицевой поверхностью мембранного электрода (44),отличающийся тем, что уплотнительная прокладка (72, 82) имеет зону увеличенной сжимаемости на третьей уплотняющей поверхности (74b, 84b) по сравнению со второй уплотняющей поверхностью (74с, 84с).

2. Топливный элемент по п.1, в котором третья уплотняющая поверхность (74b, 84b) является внутренне смежной относительно второй уплотняющей поверхности (74с, 84с).

3. Топливный элемент по п.1, в котором третья уплотняющая поверхность (74b) находится в плоскости, параллельной второй уплотняющей поверхности (74с).

4. Топливный элемент по п.1, в котором третья уплотняющая поверхность (84b) расположена наклонно относительно второй уплотняющей поверхности (84с).

5. Топливный элемент по п.1, в котором уплотнительная прокладка (72) определяет ступенчатый профиль между второй и третьей уплотняющими поверхностями (74с, 74b).

6. Способ формирования топливного элемента, содержащий следующие последовательные шаги:(i) обеспечение первой пластины (52а) поля течения жидкости;(ii) укладка уплотнительной прокладки (72, 82) на первую пластину поля течения жидкости, при этом прокладка имеет первую уплотняющую поверхность (74а, 84а), вторую уплотняющую поверхность (74с, 84с) и третью уплотняющую поверхность (74b, 84b), причем третья уплотняющая поверхность находится полностью внутри границ, определяемых внутренним периметром второй уплотняющей поверхности, уплотнительная прокладка (72, 82) имеет зону увеличенной сжимаемости на третьей уплотняющей поверхности по сравнению со второй уплотняющей поверхностью, а первая уплотняющая поверхность расположена напротив первой пластины (52а) поля течения жидкости;(iii) укладка сборки (44) мембранного электрода на уплотнительную прокладку, при этом внешний край по периметру первой поверхности сборки мембранного электрода накладывается на третью уплотняющую поверхность (74b, 84