Жесткий и легкий корпус электронной аппаратуры

Иллюстрации

Показать всеИзобретение применяется в создании конструкций корпусов электронной аппаратуры, а более конкретно - корпусов электронной аппаратуры, устанавливаемой на носителях и, в частности, на летательных аппаратах. Технический результат - изготовление корпусов электронной аппаратуры из материалов с меньшим удельным весом, чем у алюминиевых сплавов, таких как магниевые сплавы, при использовании новой конструкции корпуса, в которой каркас, изготовляемый методом литья и/или механической обработки первого металлического материала, обеспечивает жесткость корпуса, а стенки, изготовляемые из листов второго металлического материала, обеспечивают снижение массы. Достигается тем, что корпус электронной аппаратуры содержит металлические стенки (101), (102), (103), (104), смонтированные на каркасе, причем этот каркас содержит две рамки (111), (112) и четыре поперечины (113), (114), (115), (116) одинаковой длины, соединяющие две рамки (111), (112). Согласно изобретению рамки (111), (112) изготовлены из литого и/или механически обработанного магниевого сплава, а по меньшей мере одна из стенок (101), (102), (103), (104) выполнена из листа магниевого сплава. 9 з.п. ф-лы, 5 ил.

Реферат

Областью изобретения являются конструкции корпусов электронной аппаратуры, а более конкретно - корпуса электронной аппаратуры, которыми оборудованы носители, в частности летательные аппараты.

Электронное оборудование устанавливается в большом количестве на борту летательных аппаратов для выполнения самых разнообразных функций. Чаще всего единицы указанного оборудования распределяются на летательном аппарате в модульной компоновке, которая упрощает как их конструкцию, так и их взаимозаменяемость. В соответствии с указанным типом компоновки модули представляют собой узлы электронной аппаратуры, например, в виде печатных плат, на сторонах которых установлены электронные компоненты, причем эти модули устанавливаются внутри полости, образованной корпусом, который часто выполняется из металла и имеет форму параллелепипеда. С одной стороны, корпус обеспечивает размещение и ориентацию электронной аппаратуры внутри указанной полости, а с другой стороны, корпус приспособлен для его механического крепления, например съемным образом, на приемном стеллаже, размещенном для этой цели на носителе. Жесткость корпуса обеспечивает защиту находящейся внутри него электронной аппаратуры от воздействия сильных внешних вибраций. Корпус обеспечивает также, благодаря своим стенкам, образующим клетку Фарадея, защиту от воздействия внешнего электромагнитного излучения, часто возникающего внутри носителей во время эксплуатации. Это исключает также создание электронной аппаратурой внутри корпуса помех аппаратуре, расположенной снаружи корпуса.

В области летательных аппаратов гражданского или военного назначения корпуса и приемные стеллажи чаще всего соответствуют определенным стандартам согласно требованиям конструкторов этих летательных аппаратов. Наиболее широко применяемыми стандартами являются ARINC 600, ARINC 650, AER 300 или другие специальные стандарты, применяемые каждым отдельным авиаконструктором. В указанных стандартах оговариваются определенные габаритные размеры корпусов электронной аппаратуры, а также их механические интерфейсы (устройства сопряжения), их электрические интерфейсы и места расположения и размеры отверстий, предусмотренных внутри некоторых стенок корпусов. Авиаконструктору остается выбрать стандарт и, следовательно, оборудовать носитель приемным стеллажом, соответствующим этому стандарту.

Как правило, корпуса, соответствующие стандартам ARINC или AER, изготавливают путем сборки деталей из согнутых алюминиевых листов. Жесткость подобных корпусов является на практике вполне достаточной, учитывая низкие уровни механических напряжений, с которыми приходится иметь дело в области гражданской авиации. Уровень внешних напряжений, встречающихся в области летательных аппаратов военного назначения, является обычно более высоким и требует большей жесткости стенок корпусов, чем достигаемая при сборке деталей из металлических листов. Удовлетворяют это требование обычно за счет выполнения массивных конструкций из алюминиевых сплавов, получаемых методом литья или механической обработки массивной заготовки.

Высокие рабочие характеристики таких корпусов в отношении рассеяния тепла, жесткости и защиты от электромагнитного излучения позволяют корпусам создать всем содержащимся внутри них узлам бортовой электронной аппаратуры такую «упаковку», которая гарантирует “выживание” в условиях, встречающихся при реальной эксплуатации. В дополнение к оборудованию летательных аппаратов как гражданского, так и военного назначения, стремятся также к созданию по возможности более легких корпусов. В самом деле, принимая во внимание повышенное количество узлов бортовой электронной аппаратуры на летательном аппарате, суммарная масса всех корпусов, которые содержит один летательный аппарат, может достигать нескольких десятков килограммов, например от 30 до 40 кг в случае военного вертолета. Любые меры, направленные на снижение массы корпусов, выражаются в очень полезном облегчении всего летательного аппарата, что может быть перераспределено в пользу оснащения новыми бортовыми функциями или может быть использовано для улучшения эксплуатационных характеристик носителя (сокращенное потребление топлива, повышение радиуса действия и так далее).

Для изготовления более легких корпусов первый подход предусматривает уменьшение толщины стенок корпусов согласно уровню техники, значение которой составляет обычно 2 миллиметра, что представляет собой среднюю толщину, которую трудно уменьшить в случае с алюминиевым сплавом, а второй подход состоит в использовании новых материалов с низким удельным весом вместо применяемых в уровне техники алюминиевых сплавов.

Подход к снижению массы за счет уменьшения толщины стенок корпуса, например, при уменьшении с 2 до 1,5 миллиметра, требует использования материалов, удельный вес которых эквивалентен удельному весу алюминия (dалюминия равен ≈ 2,7) и у которых модуль Юнга составляет, как минимум, в два раза больше, чем у алюминия, то есть превышает 150 ГПа, с тем, чтобы сохранить эквивалентную жесткость в основных несущих зонах корпусов (в углах, точках механического соединения и так далее). Композиты с металлической матрицей (CMM), такие как, например, композиты с матрицей из алюминиевого сплава и с наполнителем из карбида кремния (AL/SiC), являются теми материалами, которые отвечают указанным критериям, но они оказались трудными в применении по экономическим причинам (изготовление деталей малой толщины очень дорого), а также по механическим причинам (их пластичность делает их несовместимыми с условиями воздействия тепловых и вибрационных нагрузок, которые встречаются в области аэронавтики).

Подход к снижению массы за счет уменьшения удельного веса приводит к использованию магниевых сплавов, имеющих механические характеристики, подобные механическим характеристикам алюминия, в частности жесткость, близкую к жесткости алюминия (модуль Юнга в случае магниевых сплавов составляет 45 ГПа, в то время как у алюминия он равен 70 ГПа). Таким образом, при сохранении той же толщины стенки, что и в случае корпусов согласно уровню техники, можно получить более легкие корпуса электронной аппаратуры по сравнению с корпусами согласно уровню техники.

Тем не менее, корпус, имеющий конструкцию, подобную конструкции корпусов согласно уровню техники, которыми оборудуются летательные аппараты гражданского назначения (сборка деталей из согнутых алюминиевых листов), с магниевыми листами той же толщины не будет, однако, обладать жесткостью, достаточной для того, чтобы соответствовать действующим в аэронавтике стандартам. При такой конструкции только повышение толщины листов из магниевых сплавов способно обеспечить достаточную жесткость, но это сведет на нет то облегчение веса, которое было достигнуто за счет использования материала с более низким удельным весом, чем у алюминия.

Более того, корпус, который имеет конструкцию, подобную конструкции корпусов согласно уровню техники, которыми оборудуются летательные аппараты военного назначения (изготавливаемые методом прецизионного литья по выплавляемым восковым моделям или механической обработки из массивной заготовки), оказался очень трудным в изготовлении. В самом деле, текучесть магниевых сплавов в жидком состоянии ниже, чем у расплавов алюминиевых сплавов, и это препятствует изготовлению литьем отдельных частей корпуса с малой толщиной стенок. Вместе с тем, поскольку величина модуля Юнга у магния ниже, чем у алюминия, жесткость корпуса из магния оказывается ниже, чем жесткость того же корпуса из алюминия, даже и изготовленного методом литья. И, наконец, магниевые сплавы трудно механически обрабатывать по следующим двум основным причинам:

- существует опасность возгорания в процессе его механической обработки, если не приняты соответствующие меры безопасности;

- имеются остаточные деформации в тонких стенках по причине кристаллической структуры магния.

Целью изобретения является устранение указанных недостатков. Более конкретно, изобретение имеет целью изготовление корпусов электронной аппаратуры из материалов с меньшим удельным весом, чем у алюминиевых сплавов, таких как магниевые сплавы, при изменении (модификации) для этого конструкции корпусов по сравнению с конструкцией корпусов согласно уровню техники. Таким образом, изобретение привело к использованию новой конструкции корпуса. В этой новой конструкции предлагается разделить составные компоненты корпуса на два типа:

- каркас, изготовляемый методом литья и/или механической обработки первого металлического материала, причем этот каркас обеспечивает жесткость корпуса, и

- стенки, изготовляемые из листов второго металлического материала, обеспечивающего снижение массы.

Более конкретно, объектом изобретения является корпус электронной аппаратуры, содержащий металлические стенки, смонтированные на каркасе, причем этот каркас содержит две рамки и четыре поперечины одинаковой длины, соединяющие эти две рамки, отличающийся тем, что рамки выполнены из литого и/или механически обработанного магниевого сплава, а также тем, что по меньшей мере одна из стенок изготовлена из листа магниевого сплава.

Изобретение позволяет изготавливать корпуса электронной аппаратуры, совместимые с термическими, электромагнитными и вибрационными нагрузками, встречающимися на борту летательных аппаратов как гражданского, так и военного назначения, при достижении примерно 30%-ного снижения массы по сравнению с корпусами согласно уровню техники.

Другие признаки и преимущества изобретения станут очевидными при изучении нижеследующего подробного описания, приведенного лишь в качестве одного из ограничительных примеров и со ссылками на прилагаемые чертежи, на которых:

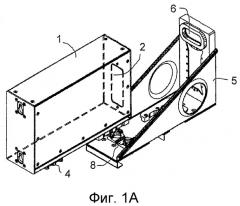

Фиг.1а изображает корпус электронной аппаратуры согласно уровню техники, которым оснащаются летательные аппараты военного назначения;

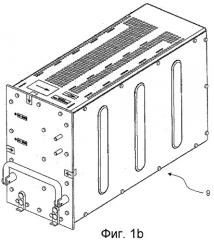

Фиг.1b изображает корпус электронной аппаратуры согласно уровню техники, которым оснащаются летательные аппараты гражданского назначения;

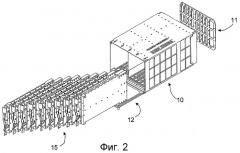

Фиг.2 изображает корпус электронной аппаратуры согласно изобретению;

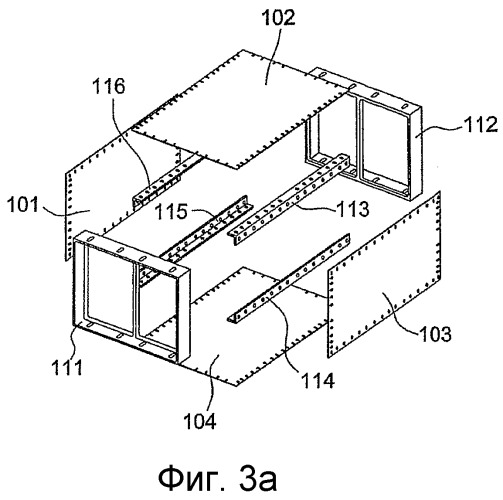

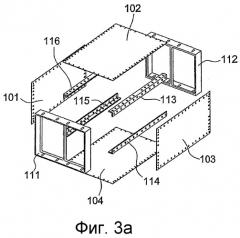

Фиг.3a изображает вид в разобранном состоянии корпуса электронной аппаратуры согласно изобретению;

Фиг.3b изображает вид в полуразобранном состоянии корпуса электронной аппаратуры согласно изобретению.

На всех чертежах одни и те же элементы обозначены одними и теми же позициями.

На Фиг.1a представлен корпус электронной аппаратуры согласно уровню техники, применяемый в настоящее время в аэронавтике, например, для изготовления бортовых компьютеров летательных аппаратов, способных выдерживать тяжелые условия окружающей среды, например военных самолетов или вертолетов. Корпус 1 имеет форму параллелепипеда и снабжен на одной из своих сторон прямоугольным отверстием 2, в котором может быть подключен не показанный первый электрический соединитель. Корпус 1 на другой своей стороне содержит средства 4 крепления.

Приемный стеллаж 5, также соответствующий стандарту AER 300, прикреплен к конструкции летательного аппарата, не показанной на чертеже. Стеллаж 2 имеет прямоугольное отверстие 6, в которое может быть подключен непоказанный второй электрический соединитель, дополняющий первый соединитель, и средства 8 крепления, дополняющие средства 4 крепления. Корпус 1 соответствует стандарту AER 300, который устанавливает размеры корпуса, положение и размеры отверстия 2.

Корпус 1 может быть прикреплен анкерными болтами к стеллажу 5. Анкерное крепление может быть заблокировано за счет частичного перекрывания друг другом средств 4 и 8 крепления. Анкерное крепление является съемным. Корпус 1 изготавливается либо методом литья, либо методом механической обработки алюминиевой заготовки в том случае, когда готовое изделие предназначено для эксплуатации в наиболее тяжелых условиях, либо из снабженного ребрами жесткости листового металла.

На Фиг.1b представлен вид в перспективе корпуса 9 электронной аппаратуры модульного типа, изготовленного из согнутых листов из алюминиевого сплава толщиной в примерно 2 миллиметра. Указанные листы имеют жесткость, достаточную для того, чтобы выдерживать относительно низкие уровни механических напряжений, встречающихся в области гражданской авиации. Стеллаж изготовляется из металлического материала, который может отличаться от материала, составляющего корпус 1.

На Фиг.2 представлен корпус 10 электронной аппаратуры модульного типа согласно уровню техники, устанавливаемый, например, на летательных аппаратах военного назначения.

Корпус 10 также имеет форму параллелепипеда. На первой стороне 11 корпуса имеется множество отверстий, в которые могут вставляться электрические соединители. Первая сторона предназначена для приведения в контакт с приемным стеллажом, закрепленным на летательном аппарате. Вторая сторона корпуса 10, расположенная напротив первой стороны, может быть временно удалена. Корпус 10 содержит один или множество электронных приборов, компоненты которых смонтированы на одной или более печатных платах 15, расположенных перпендикулярно по отношению к первой и второй сторонам корпуса 10. Упомянутый или упомянутые электронные приборы, компоненты которых смонтированы на печатных платах 15, обмениваются электрическими сигналами с другими электронными приборами, установленными внутри других корпусов, не представленных на Фиг.2, и по этой причине они должны электрически соединяться, проходя через внешнюю окружающую среду, относительно корпуса 10.

Остальные стороны корпуса помимо первой и второй сторон представляют собой комплекс, составляющий единое целое. Этот единый комплекс изготовляется методом прецизионного литья по выплавляемым восковым моделям из алюминиевого сплава. Две из сторон этого комплекса, расположенные друг напротив друга, имеют постоянную толщину и содержат отверстия для прохода охлаждающей среды, например воздуха, внутри корпуса для отвода тепла, выделяемого электронной аппаратурой в корпусе. Две другие стороны комплекса также расположены друг напротив друга и имеют неодинаковую толщину. В некоторых зонах толщина этих сторон уменьшена с целью ограничения общей массы корпуса.

На Фиг.3 представлен корпус 100 согласно изобретению в разобранном виде. Этот корпус, имеющий форму параллелепипеда, содержит четыре стенки 101, 102, 103, 104, изготовленные из листов первого металлического материала, установленных на каркасе 111, 112, 113, 114, 115, 116. Каркас содержит переднюю рамку 111, заднюю рамку 112, обе прямоугольной формы, изготовленные из второго материала, и четыре металлические поперечины 113, 114, 115, 116 одинаковой длины, соединяющие углы прямоугольника, образованного передней рамкой 111 и задней рамкой 112.

Первый металлический материал, составляющий стенки, представляет собой магниевый сплав. Стенка может быть изготовлена, например, из листа, выпускаемого под артикулом AZ 31 HP французским производителем MEL. Стенки могут, например, иметь толщину, равную 1,5 миллиметрам.

Рамки 111, 112 получены, например, методом гравитационного литья в гипсовую форму сплава AZ91E. Рамки 111, 112 более массивны, чем стенки: их средняя толщина может быть равна, например, 3 миллиметрам.

Поперечины 113, 114, 115, 116, показанные на Фиг.3a, представляют собой металлические детали, изготовленные методом механической обработки. Поперечины 113, 114, 115, 116 на Фиг.3 имеют сечение в форме уголка (с прямым углом) или «в виде буквы L» и пронизаны отверстиями с целью облегчения их массы, при этом их сечение может иметь также и прямоугольную форму. Поперечины 113, 114, 115, 116 служат для сборки стенок между собой в четырех боковых углах полости, образованной корпусом.

Преимущественно, рамки получены методом прецизионного литья по выплавляемым восковым моделям.

Преимущественно, поперечины 113, 114, 115, 116 имеют прямоугольное сечение.

Преимущественно, поперечины 113, 114, 115, 116 имеют сечение в форме уголка.

Преимущественно, составляющий рамки 111, 112 литой магниевый сплав имеет содержание магния свыше 90%.

Преимущественно, составляющий лист магниевый сплав имеет содержание магния свыше 90%.

Конструкция корпусов согласно изобретению является гибридной, так как она включает в себя различные механические элементы (каркасы и стенки), которые могут быть изготовлены различными способами и состоять из самых различных средств.

На Фиг.3b представлен частично собранный корпус 100 согласно изобретению. Сборка механических элементов между собой осуществляется приклеиванием стенок к кромкам рамок. Клеем, используемым для сборки стенок с рамками, является, например, тепло- и электропроводящий клей. Стенки жестко связаны между собой путем их приклеивания к поперечинам. Жесткость корпуса обеспечивается рамками.

Преимущественно, металлические стенки 101, 102, 103, 104 смонтированы на каркасе с помощью проводящего клея.

Электрическая непрерывность корпуса обеспечивается за счет заклепок из алюминиевого сплава, которые проходят одновременно и через стенки, и через рамки. Для присоединения стенки к рамке используются несколько заклепок.

Преимущественно, корпус содержит металлические заклепки, проходящие через рамки 111, 112 и металлические стенки 101, 102, 103, 104.

Преимущественно, металлические заклепки изготовлены из алюминиевого сплава.

1. Корпус электронной аппаратуры, содержащий металлические стенки (101), (102), (103), (104), смонтированные на каркасе, причем каркас содержит две рамки (111), (112) и четыре поперечины (113), (114), (115), (116) одинаковой длины, соединяющие две рамки (111), (112), отличающийся тем, что: рамки (111), (112) выполнены из литого и/или механически обработанного магниевого сплава, а также тем, что по меньшей мере одна из стенок (101), (102), (103), (104) изготовлена из листа магниевого сплава.

2. Корпус электронной аппаратуры по п.1, отличающийся тем, что металлические стенки (101), (102), (103), (104) смонтированы на каркасе с помощью проводящего клея.

3. Корпус электронной аппаратуры по любому из пп.1 и 2, отличающийся тем, что рамки (111), (112) получены путем прецизионного литья по выплавляемым восковым моделям.

4. Корпус электронной аппаратуры по п.1, отличающийся тем, что поперечины (113), (114), (115), (116) имеют прямоугольное сечение.

5. Корпус электронной аппаратуры по п.1, отличающийся тем, что поперечины (113), (114), (115), (116) имеют сечение в форме уголка.

6. Корпус электронной аппаратуры по п.1, отличающийся тем, что он содержит металлические заклепки, проходящие через рамки (111), (112) и металлические стенки (101), (102), (103), (104).

7. Корпус электронной аппаратуры по п.6, отличающийся тем, что металлические заклепки выполнены из алюминиевого сплава.

8. Корпус электронной аппаратуры по любому из пп.1 или 7, отличающийся тем, что литой магниевый сплав, составляющий рамки (111), (112), имеет содержание магния свыше 90%.

9. Корпус электронной аппаратуры по любому из пп.1 или 7, отличающийся тем, что магниевый сплав, составляющий лист, имеет содержание магния свыше 90%.

10. Корпус электронной аппаратуры по любому из пп.1 или 7, отличающийся тем, что поперечины (113), (114), (115), (116) выполнены из алюминиевого сплава и изготовлены путем механической обработки.