Пылесос с двумя корпусами, изготовленными из пенополипропилена

Иллюстрации

Показать всеНастоящее изобретение относится к пылесосу (100), который содержит нижний корпус (200) и верхний корпус (400), внутри которого, в частности, размещается электровентилятор и устройство отделения мусора, отличающемуся тем, что: нижний корпус (200) и верхний корпус (400) выполнены из пенополипропилена; по меньшей мере, один жесткий конструктивный элемент (190), например верхний, упирается в верхний корпус (400) или является составным конструктивным элементом верхнего корпуса; по меньшей мере, один жесткий конструктивный элемент (152, 162), например нижний, упирается снизу в нижний корпус (200) или является составным конструктивным элементом нижнего корпуса; по меньшей мере, один жесткий соединительный элемент (150, 160, 194, 520) механически сопряжен, по меньшей мере, с одним верхним конструктивным элементом (190) и одним нижним конструктивным элементом (152, 162), проходя сквозь верхний корпус (400) и нижний корпус (200) для обеспечения удержания путем сжатия верхнего (400) и нижнего (200) корпусов. Изобретение направлено на создание нетяжелого пылесоса, способного поглощать удары, обладающего повышенной прочностью и «повышенной возможностью переработки для вторичного использования» по завершении срока его эксплуатации, оставаясь при этом простым в сборке различных его конструктивных элементов. 15 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к области электробытовых пылесосов, в частности к конструкции пылесоса.

Исторически в электробытовых приборах, к которым относятся пылесосы, успешно использовались различные виды пластмасс, которые становились доступными по мере развития технологии применения полимеров и их различных свойств, при этом каждая из характеристик специально подбиралась под конкретную задачу: температурная устойчивость, жесткость или гибкость, ослабление звуковых колебаний, внешний вид и т.д. В настоящее время насчитывается более полудюжины различных видов пластмасс, используемых при изготовлении корпуса пылесоса, в том числе акрилонитрил-бутадиен-стирол, полиамид, полиэтилен, полипропилен, полихлорвинил, эластомеры и т.д.

Многие конструктивные элементы изготавливаются отдельно, а затем соединяются между собой для формирования корпуса аппарата, а также крышки отсека мешка-пылесборника, суппортов для фильтрующих элементов и т.д.

Используемые в пылесосе пластмассовые детали имеют максимально тонкие размеры для ограничения веса аппарата и уменьшения усилий, прилагаемых для перемещения пылесоса в процессе его эксплуатации; при этом такие перемещения являются основной причиной утомляемости, например, когда необходимо подниматься по этажам или убирать лестницы.

Первой проблемой, с которой сталкиваются при изготовлении пылесоса, является уменьшение веса аппарата, при этом данная проблема представляет собой предмет постоянной обеспокоенности производителей пылесосов.

Требуемое уменьшение веса выражается в уменьшении толщины стенок кожуха и корпуса, которое идет в ущерб прочности аппарата. В связи с этим вес пластического материала, используемого при изготовлении пылесоса, быстро достигает предела, определенного критерием прочности конструкции.

Вторая проблема заключается в сохранении прочности кожуха и корпуса при одновременном существенном уменьшении веса используемого пластического материала и, соответственно, пылесоса.

Перемещение пылесоса по дому в целом не рассматривается как приятная обязанность. В связи с этим в процессе эксплуатации аппарата к нему не проявляется бережного отношения. Принимая это во внимание, часто случается, что аппарат наталкивается на мебель, стены и различные предметы, расположенные в помещении, в котором проводится уборка. В этом случае, поскольку корпус пылесоса выполнен из жесткого материала, то его подвергаемая столкновению поверхность часто повреждается.

Третья проблема, которая встает перед производителями пылесосов, заключается в соединении хороших механических качеств корпуса с возможным поглощением ударов с целью уменьшения последствий в результате неосторожного пользования. Решение данной проблемы может быть найдено, в частности, в использовании резиновых поясков, располагаемых, как пояс, вокруг корпуса аппарата. Такое решение приводит к значительному его удорожанию.

Кроме того, с учетом реальной ситуации, складывающейся вокруг вопроса переработки и повторного использования любого вида отходов и, в частности, электробытовой техники по завершении срока ее эксплуатации, все производители, проявляющие заботу об окружающей среде и заявляющие о своих подходах, направленных на продолжительное развитие, стремятся найти решения по ограничению веса материалов, подвергаемых переработке, и использовать как можно больше материалов, которые можно было бы легко повторно использовать. В связи с этим известно, что степень воздействия пылесоса на окружающую среду в значительной степени обусловлена его конструкцией.

Четвертая проблема, которая возникает, заключается в изготовлении пылесоса, конструктивные материалы которого могли бы легко и, по возможности, полностью повторно перерабатываться.

Таким образом, технической задачей настоящего изобретения является решение этих основных проблем, т.е. оно направлено на создание нетяжелого пылесоса, способного поглощать удары, обладающего повышенной прочностью и «повышенной возможностью переработки для вторичного использования» по завершении срока его эксплуатации, оставаясь при этом простым в сборке различных его конструктивных элементов.

Согласно предлагаемому изобретению пылесос содержит нижний корпус и верхний корпус, внутри которого, в частности, размещается электровентилятор и устройство отделения мусора, и отличается тем, что:

- нижний корпус и верхний корпус выполнены из пенополипропилена;

- по меньшей мере, один жесткий конструктивный элемент, например верхний, упирается в верхний корпус или является составным конструктивным элементом верхнего корпуса;

- по меньшей мере, один жесткий конструктивный элемент, например нижний, упирается с нижней стороны в нижний корпус или является составным конструктивным элементом нижнего корпуса;

- по меньшей мере, один жесткий соединительный элемент механически сопряжен, по меньшей мере, с одним верхним конструктивным элементом и одним нижним конструктивным элементом, проходя сквозь верхний и нижний корпуса,

для осуществления удержания путем прижатия верхнего и нижнего корпусов.

Под корпусом пылесоса следует понимать видимую внешнюю часть аппарата, которая может иметь различные названия, в том числе: кожух, оболочка, коробка…

Пенополипропилен (РРЕ) образуется из шариков, которые отливаются и приобретают форму предмета прессованием в присутствии пара. Используемый, главным образом, в качестве материала, поглощающего удары, в частности, с недавнего времени в автомобилях (бамперы) пенополипропилен обладает многообразием свойств: устойчивостью к температуре до 110°С, великолепной прочностью, легкостью, способностью выдерживать удары, подвергаться повторной переработке и т.д., которые делают его привлекательным. Однако его слабое механическое сопротивление делает из него в настоящий момент только вспомогательный материал при изготовлении сборочных единиц.

Таким образом, в настоящем изобретении предпринимается попытка представить части конструкции корпуса пылесоса, требующие определенной упругости, прочности и механического сопротивления, которые выполнены из пенополипропилена, использование которого в таких целях изначально не предполагалось.

Применение РРЕ при изготовлении нижнего и верхнего корпусов обеспечивает им высокую эластичность и, более того, представляет преимущества, вытекающие из присущих ему свойств, описание которых приведено ранее.

Данный аспект применяется в настоящем изобретении. Действительно, путем относительно существенной деформации пенополипропилена, которая, в частности, не ухудшает его механические свойства, настоящее изобретение направлено, в частности, на упрощение способа монтирования верхнего корпуса на нижнем корпусе, прижимая верхний корпус к нижнему корпусу посредством жестких конструктивных элементов, упирающихся с нижней стороны в нижний корпус или являющихся составным конструктивным элементом нижнего корпуса, а также на верхний корпус или являющихся составным конструктивным элементом верхнего корпуса, что позволяет упростить процесс выполнения этих операций, контролировать и регулировать деформацию двух корпусов с целью обеспечения герметичности между верхним корпусом и нижним корпусом, не используя при этом специальные уплотнительные прокладки.

Предпочтительно, с целью ограничения количества конструктивных элементов, по меньшей мере, один соединительный элемент является составной частью одного из жестких конструктивных элементов.

Однако, согласно предпочтительному варианту осуществления изобретения, по меньшей мере, один соединительный элемент состоит из двух стержней, являющихся составными частями, соответственно, жесткого конструктивного элемента, упирающегося в верхний корпус, и жесткого конструктивного элемента, упирающегося с нижней стороны в нижний корпус, при этом данные стрежни механически сопряжены друг с другом или винтовым соединением, или путем наложения зажима, или иными известными аналогичными способами.

Другой целью настоящего изобретения является предпочтительное использование полипропилена при выборе пластмассы. Другой технической задачей изобретения является изготовление корпуса пылесоса из материала, более чем на 90% состоящего из одного вида пластмассы, а именно полипропилена. Полипропилен может применяться в двух формах: обычный полипропилен (РР), который обладает обычными свойствами пластмасс, и пенополипропилен (РРЕ).

Таким образом, предпочтительно один или несколько соединительных элементов, а также жесткие конструктивные элементы изготавливаются из невспененного полипропилена (РР).

Преимущественно для распределения усилий, оказываемых на верхний конструктивный элемент, и снижения рисков утечки воздуха упор верхнего жесткого конструктивного элемента на верхний корпус образует пластина, покрывающая, по меньшей мере, 20% верхней поверхности корпуса.

Кроме того, по-прежнему в целях упрощения и рационализации конструктивных элементов аппарата упор нижнего конструктивного элемента с нижней стороны в нижний корпус содержит механизмы перемещения пылесоса. Такое упрощение приводит к сокращению расходов на сборку и изготовление составных элементов.

Другие отличительные признаки и преимущества предлагаемого изобретения будут изложены в приводимом ниже описании со ссылкой на прилагаемые фигуры чертежа, которые носят иллюстративный, а не ограничительный характер, осуществления изобретения, при этом на фиг.1-6 изображен первый вариант осуществления изобретения, а на фиг.7-13 - второй вариант осуществления изобретения, в том числе:

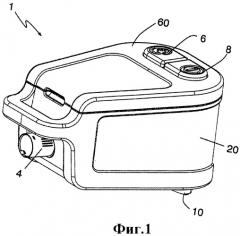

- фиг.1 изображает вид в перспективе пылесоса согласно первому варианту осуществления настоящего изобретения;

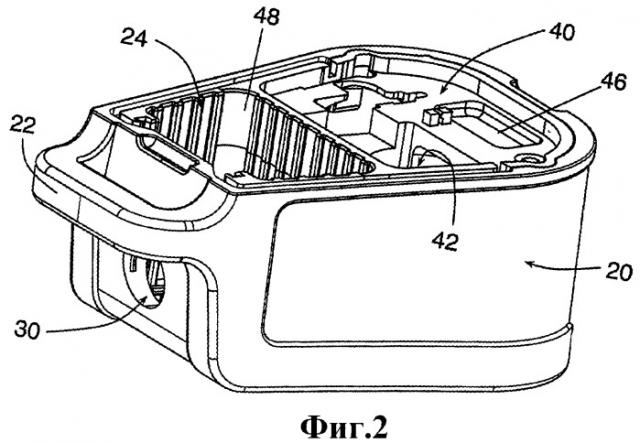

- фиг.2 - вид в перспективе верхнего и нижнего корпусов пылесоса;

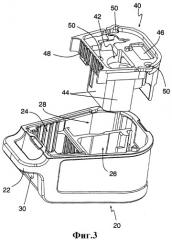

- фиг.3 - вид в разборе и в перспективе верхнего и нижнего корпусов пылесоса;

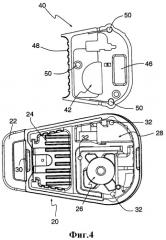

- фиг.4 - вид сверху нижнего и верхнего корпусов, располагаемых отдельно друг от друга;

- фиг.5 - вид в разборе снизу пылесоса;

- фиг.6 - вид в разборе некоторых частей пылесоса;

- фиг.7 - вид в перспективе пылесоса в сборе согласно второму варианту осуществления настоящего изобретения;

- фиг.8 - вид в разборе различных основных конструктивных элементов пылесоса;

- фиг.9 - вид в перспективе снизу некоторых частей пылесоса;

- фиг.10 - вид сверху верхнего корпуса пылесоса;

- фиг.11 - вид в разборе в перспективе некоторых конструктивных элементов пылесоса;

- фиг.12 и 13 - виды в двух перспективах некоторых собранных конструктивных элементов пылесоса.

Согласно первому варианту осуществления предлагаемого изобретения, как это показано на фиг.1-6, пылесос 1, как правило, состоит из корпуса пылесоса, внутри которого размещается электровентилятор (не показан), приводящий к образованию силы всасывания и перемещению воздуха от конца трубы, которая посредством соединительной части 4 сопряжена с отверстием 30 в корпусе пылесоса, до его выхода в задней части аппарата через прорези 34. В процессе удаления пыли поток воздуха проходит через отделение 24, в котором размещается мешок для сбора пыли (не показан).

Корпус пылесоса состоит из двух основных конструктивных элементов, которые изготавливаются отдельно, а затем собираются один на другом, в том числе:

- нижний корпус 20, располагающий отделением 26, предназначенным для установки в нем электровентилятора, пространством 24 для размещения фильтрующего мешка, отделением 28 для устройства 13, наматывающего электрический кабель, приспособлениями для установки механизмов перемещения, таких как колеса или колесики 10. Нижний корпус 20 также содержит вставку 5 для крепления соединительной части 4 трубы, обеспечивающей подсоединение всасывающего устройства. В нижнем корпусе также предусмотрена ручка 22;

- верхний корпус 40, на котором монтируются органы управления также, как кнопка включения-выключения 8, сопряженная с выключателем 9, а также кнопка 6 намотки электрического кабеля. В верхнем корпусе также имеется полость 46 для размещения электронной платы управления. Как это хорошо видно на фиг.3 и 4, верхний корпус содержит отделение 42 для электровентилятора, которое вытянуто к нижнему корпусу и ограничено стенками 44, используемыми в качестве перегородок отделения электровентилятора. Передняя часть 48 верхнего корпуса образует вместе с нижним корпусом отделение 24 для размещения устройства отделения мусора. Такое частичное перекрывание двух корпусов в данной части, располагаемой преимущественно в горизонтальной плоскости, позволяет точно разместить два корпуса один на другом и обеспечивает хороший упор верхнего корпуса на нижний корпус.

Согласно предлагаемому изобретению, материалом, из которого изготавливается корпус пылесоса (как нижний корпус 20, так и верхний корпус 40), является пенополипропилен (РРЕ).

Однако в связи со слабым механическим сопротивлением пенополипропилена возникла необходимость в значительном увеличении толщины стенок для обеспечения достаточной прочности. Вместе с тем, как это ни странно, если количество необходимого материала приводило к тому, что пылесос становился несколько более громоздким, чем обычный, то масса пластмассы могла быть существенно уменьшена, и окончательный вес пылесоса можно было разделить на два.

С точки зрения экономики, применение более легкого материала также считается предпочтительным, поскольку производство пылесоса становится менее дорогостоящим.

Большая мягкость пенополипропилена обеспечивает улучшенное поглощение ударов по сравнению с другими пластмассами, обычно используемыми при производстве пылесосов. К такой большой мягкости можно добавить, в зависимости от степени расширения, буферную память материала, что также представляет собой важное преимущество с точки зрения сборки различных дополнительных деталей, монтируемых на корпусе аппарата. Действительно, с учетом этого представляется возможным осуществлять шарнирное соединение, например, различных крышек без использования шарнирных узлов, а путем их простого закрепления в результате деформации материала. Такая интересная особенность позволяет также без труда фиксировать вставки путем раструбного соединения.

Действительно, для закрепления или фиксирования вставки достаточно «заставить» материал деформироваться, при этом после деформации материал вновь принимает прежнюю форму с целью обеспечения соединения.

Таким образом, в процессе сборки обеспечивается плотное прилегание различных частей, что представляет собой важное преимущество с точки зрения эффективности всасывания электровентилятора и эффективности различных фильтрующих органов. Высокая степень мягкости пенополипропилена позволяет закреплять многочисленные конструктивные элементы, вставки или электрические кабели в поглощающем материале, который не допускает возможности их смещения, в частности, в течение определенного периода времени под воздействием, например, вибрации электровентилятора.

Такая высокая степень герметичности самого материала позволяет избежать или, по меньшей мере, существенно ограничить применение соединительных прокладок, в частности, на уровне всасывающего канала, что является экономичным с точки зрения количества используемого материала и времени, затрачиваемого на сборку пылесоса.

Таким образом, пылесос содержит преимущественно, по меньшей мере, одно соединение между конструктивным элементом, изготовленным из пенополипропилена, и другим конструктивным элементом, выполненным путем деформации конструктивного элемента из пенополипропилена. Такая деформация может позволить помимо механического сопротивления конструктивных элементов добиться герметичного соединения.

В соответствии с предлагаемым примером крышка 60, выполненная из пенополипропилена, располагается на нижнем и верхнем корпусах. Данная крышка обеспечивает закрытие отделения с размещаемым в нем мешком-пылесборником. Дополнительно, в данной крышке - по ее толщине - могут размещаться различные насадки для пылесоса, в том числе маленькая щетка, рожок для всасывания и т.д.

Согласно предлагаемому изобретению установка верхнего корпуса на нижнем корпусе обеспечивается посредством соединительных элементов, которые представлены стержнями 12, упирающимися в нижнюю сторону нижнего корпуса 20 и входящими в зацепление с жестким конструктивным элементом 80, располагаемым на верхнем корпусе 40. Такое расположение показано, в частности, на фиг.5 и 6.

Упор стержней 12 на нижний корпус 20 осуществляется при помощи жестких конструктивных элементов 14, предусмотренных для стержней, располагаемых в задней части и предпочтительно сопряженных с колесиками 10 пылесоса. Что касается располагаемого спереди стержня 12, то он сопряжен с центральным колесиком посредством опорной площадки 11, позволяющей перемещать колесико относительно конструкции пылесоса, обеспечивая при этом соответствующую опорную поверхность.

Стержни, как это хорошо видно на фиг.4 или 5, размещаются в отверстиях 32 нижнего корпуса 20.

Собственно монтирование верхнего корпуса на нижнем корпусе заключается, как это показано в примере, в завинчивании стержней 12 в соответствующих втулках 82, которые являются составным элементом жесткого конструктивного элемента 80, при этом данные втулки предпочтительно проходят сквозь определенную часть верхнего корпуса 40 через три отверстия 50, изображенные на фиг.3 и 4.

Таким образом, способ завинчивания позволяет при помощи жесткого конструктивного элемента 80 прижать верхний корпус к нижнему корпусу; при этом относительно существенная деформация пенополипропилена, как это было описано ранее, позволяет добиться плотного прилегания нижнего и верхнего корпусов без использования специальной прокладки.

Жесткий конструктивный элемент 80 может иметь различные формы и конструкцию, начиная от конструктивного элемента, покрывающего фактически всю поверхность верхнего корпуса, как это было показано, и заканчивая конструктивным элементом, имеющим большой вырез, который способствует сжатию исключительно вокруг втулок 82. Возможны также варианты изготовления нескольких отдельных конструктивных элементов.

И наоборот, опорная поверхность под нижним корпусом может быть обеспечена за счет более или менее вытянутой пластины наподобие жесткого конструктивного элемента 80. Таким образом, представляется возможным располагать жесткий конструктивный элемент под нижним корпусом, а более конкретные опорные точки на верхнем корпусе.

Вместе с тем преимуществом представленного варианта является возможность выполнять и другие функции при помощи жесткого конструктивного элемента, размещаемого на верхнем корпусе. Так, жесткий конструктивный элемент содержит отделение 86 для губчатого изделия 84, обеспечивающего фильтрацию воздуха, поступающего из отделения электровентилятора, а также места установки кнопок управления 6 и 8.

Кроме того, настоящее изобретение не ограничивается вариантом соединения верхнего корпуса с нижним корпусом в трех точках. В рамках предлагаемого изобретения могут рассматриваться и другие конструктивные решения.

Не выходя за рамки изобретения, возможно рассмотрение и других вариантов сборки и конструкции. В частности, стержни 12 или втулки 82 могут полностью проходить сквозь нижний и верхний корпуса, при этом в данном случае сборка будет осуществляться при помощи гайки или аналогичного приспособления, а принципом будет являться сжатие нижнего корпуса с верхним.

Сигнальные индикаторы, органы управления и перемещения 6, 8, а также жесткий конструктивный элемент 80, втулки 12, конструктивные элементы 14, а также колесики 10 будут предпочтительно изготавливаться из невспененного полипропилена.

В соответствии со вторым примером осуществления предлагаемого изобретения, который изображен на фиг.7-13, пылесос 100 согласно изобретению состоит из корпуса пылесоса, включающего в себя следующие три основные части, которые отдельно изготовлены, а затем собраны, в том числе:

- небольшой нижний корпус 200, содержащий:

- отделение 220, предназначенное для размещения нижней части электровентилятора;

- места установки 222, предназначенные для задних механизмов перемещения, а именно колес или колесиков 153, которые показаны на фиг.12 и 13;

- отверстие 260 для вывода воздуха из пылесоса;

- отделение 230 нижней части наматывающего электрический кабель устройства 110;

- большой верхний корпус, содержащий:

- пространство 402, предназначенное для размещения фильтрующего мешка-пылесборника;

- отделение 404 верхней части наматывающего электрический кабель устройства 110;

- место установки 406 передних механизмов перемещения (колесиков 155) пылесоса;

- уширение отверстия 408 отделения верхней части электровентилятора вместе с отделением 220 нижнего корпуса 200;

- вставку 405, обеспечивающую крепление всасывающей соединительной части, при этом данная вставка взаимодействует с суппортом 407 для мешка, размещаемого в пространстве 402;

- задний корпус 500, содержащий широкую ручку 502, предназначенную для перемещения пылесоса.

Как и в первом примере осуществления изобретения, материалом, из которого изготовлен пылесос (как верхний корпус 400, так и нижний корпус 200, а также задний корпус 500), является пенополипропилен (РРЕ).

Однако для повышения устойчивости к ударам ручка 502, задний корпус 500 содержат жесткий каркас 510, изготовленный из невспененного полипропилена, вокруг которого отливается оболочка 513 из пенополипропилена для обеспечения механической устойчивости к возможному мощному удару по данной ручке. Таким образом, часть каркаса представляет собой усиление ручки, предназначенной для перемещения пылесоса.

Такой каркас отчетливо виден, в частности, на фиг.11, на которой изображен вид в разборе заднего корпуса 500 и на которой каркас 510 искусственно отделен от оболочки 513. Каркас 510 содержит, в частности, усиление ручки 512, которое завершается плоским ребром жесткости 514, имеющим вид дуги окружности, которое обеспечивает лучшее крепление и лучшее сопротивление пенополипропилена.

Согласно второму варианту осуществления изобретения пылесос также содержит крышку 180, закрывающую отделение для мешка, которая изготовлена из пенополипропилена и устанавливается на верхнем корпусе. Механическая установка крышки на верхнем корпусе 400 пылесоса достигается путем раструбного соединения и деформации материала, как это объяснялось ранее.

В соответствии с предложенным вариантом размещение верхнего и нижнего корпусов относительно друг друга обеспечивается посредством стержней 150, 160, которые упираются в нижнюю сторону нижнего корпуса 200. Стержни 150 соединяются с задней деталью 500, в то время как стержень 160 соединен с жестким конструктивным элементом 190, располагаемым на верхнем корпусе 400.

Упоры стержней 150, 160 в нижнюю сторону нижнего корпуса 200 предпочтительно сопряжены с колесиками пылесоса, как это хорошо видно на фиг.12 и 13. Что касается центрального колесика 155, то последнее сопряжено с опорной пластиной 162, обеспечивающей перемещение колесика относительно конструкции пылесоса и распределение усилий затягивания.

Задние колесики 153 сопряжены с жестким конструктивным элементом 152, который задействован в прижатии нижнего корпуса к верхнему корпусу, при этом на данном конструктивном элементе установлены два задних стержня 150.

Собственно сборка верхнего корпуса на нижнем корпусе заключается, согласно приведенному примеру, в завинчивании стержней 150, 160 в соответствующие втулки, установленные на конструктивных элементах 190 и 500, при этом данные втулки и (или) стержни предпочтительно проходят сквозь определенную часть верхнего корпуса 400.

В частности, на фиг.8, 12 и 13 изображена такая втулка 194, являющаяся составной частью конструктивного элемента 190, при этом в данной втулке размещается стержень 160, который проходит сквозь нижний корпус 200 через отверстие 224. Втулка 194, в свою очередь, проходит сквозь верхний корпус 400 через отверстие 410, как это показано на фиг.10.

Согласно предлагаемому изобретению каркас 510 заднего корпуса механически сопряжен, по меньшей мере, с одним жестким конструктивным элементом, который упирается в нижнюю сторону нижнего корпуса посредством, по меньшей мере, одного соединительного элемента. Таким образом, стержни 150 проходят сквозь нижний корпус 200 через отверстия 226 и механически сопрягаются с дополнительными втулками 520, которые устанавливаются на каркасе 510 заднего корпуса 500, и частично проходят сквозь верхний корпус 400 через отверстия 412.

На фиг.12 и 13 изображены различные жесткие конструктивные элементы, обеспечивающие прижатие нижнего и верхнего корпусов.

Как это, в частности, хорошо видно на фиг.13, задний корпус 500 упирается в плоскую часть 190 и, таким образом, в верхний корпус 400.

Кроме того, как это показано на фиг.8, два стержня 150 наклонены относительно стержня 160 для облегчения прижатия заднего конструктивного элемента к нижнему и верхнему корпусам.

Как и в первом примере осуществления изобретения, жесткий конструктивный элемент 190 может иметь различные формы и конструкцию, начиная от конструктивного элемента, покрывающего, как это показано, по существу, всю ширину верхнего корпуса сзади отделения для мешка-пылесборника, и завершая конструктивным элементом с большим вырезом. Возможно также рассмотрение вариантов отдельного изготовления нескольких конструктивных элементов.

И наоборот, опорная поверхность под нижним корпусом может быть представлена в той или иной степени вытянутой пластиной, наподобие жесткого конструктивного элемента 162. Таким образом, представляется возможным размещать жесткий конструктивный элемент под нижним корпусом и более конкретными опорными точками на верхнем корпусе.

В жестком конструктивном элементе 190 имеются также места установки кнопки управления включено/выключено 196, а также кнопки 198 намотки электрического кабеля на наматывающее устройство 100.

Жесткий конструктивный элемент 190 содержит также пространство 192 для коробки 195, в которой размещается складчатый фильтр типа НЕРА, позволяющий фильтровать воздух, поступающий из мешка-пылесборника, перед его подачей в электровентилятор.

Сигнальные индикаторы, органы управления и перемещения 196, 198, жесткий конструктивный элемент 190, втулки 194, 150, 160, а также конструктивные элементы, которые сопряжены с ними, как, например, колесики, будут предпочтительно изготавливаться из невспененного полипропилена.

Электровентилятор (не показан) будет предпочтительно устанавливаться в кожухе 120, содержащем вентиляционный канал 124, внутри которого располагается электронная плата управления электровентилятора. Данный вентиляционный канал является продолжением конструктивного элемента 122, представляющего собой крышку 120 кожуха электровентилятора. Данный кожух состоит преимущественно из жестких конструктивных элементов, выполненных из невспененного полипропилена.

Кожух 120 содержит также обтекатель 130, имеющий по существу цилиндрическую форму, который располагается вокруг электровентилятора и на котором способом байонетного соединения крепится крышка 122.

Предпочтительно обтекатель содержит несколько отверстий 132 вывода воздуха, при этом данные отверстия цилиндрической формы имеют диаметр около 2,5 мм.

Для снижения уровня шума, образующегося в результате работы электровентилятора, перед отверстием 132 располагается губчатый элемент 134, в результате чего воздух, истекающий из обтекателя 130, проходит через такой губчатый элемент, перед тем как попасть в выходное отверстие 260 нижнего корпуса 200.

Предпочтительно для снижения различия между используемыми материалами обтекатель электровентилятора изготавливается из невспененного полипропилена.

Что касается пенополипропилена, то он будет использоваться при степени расширения, определяемой количеством материала (полипропилена) на литр. Преимущественно используется процентное содержание вещества от 40 г до 80 г на литр.

Кроме того, для облегчения процесса повторной обработки и использования уже примененного полипропилена предпочтение будет отдаваться использованию гомополимеров.

Хотя в примерах осуществления изобретения верхние и нижние жесткие конструктивные элементы отличаются от верхнего и нижнего корпусов, в рамках настоящего изобретения возможно рассмотрение варианта размещения данных конструктивных элементов в соответствующих корпусах. Таким образом, один из верхних жестких конструктивных элементов, задействованный в удержании верхнего и нижнего корпусов, может быть интегрирован в верхний корпус таким образом, чтобы данный конструктивный элемент располагался на верхней части данного корпуса для обеспечения прижатия на достаточную толщину верхнего корпуса.

Аналогичным образом, один из нижних конструктивных элементов, задействованный в удержании верхнего и нижнего корпусов, также может быть интегрирован в нижний корпус, предпочтительно в его нижнюю часть, для сохранения достаточной толщины нижнего корпуса с целью осуществления сжатия и удержания различных корпусов.

Интеграция жестких конструктивных элементов в верхний и нижний корпуса позволяет уменьшить риск повреждения мебели и предметов, находящихся в помещении, в котором производится уборка, поскольку жесткие конструктивные элементы покрыты и защищены оболочкой, выполненной из пенополипропилена.

1. Пылесос (1, 100) содержит нижний корпус (20, 200) и верхний корпус (40, 400), внутри которого, в частности, размещается электровентилятор и устройство разделения мусора, отличающийся тем, что нижний корпус (20, 200) и верхний корпус (40, 400) изготовлены из пенополипропилена; по меньшей мере, один жесткий конструктивный элемент (80, 190, 510), например верхний, упирается в верхний корпус (40, 400) или является составным конструктивным элементом верхнего корпуса; по меньшей мере, один жесткий конструктивный элемент (11, 14, 152, 162), например нижний, упирается с нижней стороны в нижний корпус (20, 200) или является составным конструктивным элементом нижнего корпуса; по меньшей мере, один жесткий соединительный элемент (12, 82, 150, 160, 194, 520) механически сопряжен, по меньшей мере, с одним верхним конструктивным элементом (80, 190, 510) и одним нижним конструктивным элементом (11, 14, 152, 162), проходя сквозь верхний (40, 400) и нижний (20, 200) корпуса, для удержания путем сжатия верхнего (40, 400) и нижнего (20, 200) корпусов.

2. Пылесос (1, 100) по п.1, отличающийся тем, что, по меньшей мере, один соединительный элемент (12, 82, 150, 160, 194, 520) является составной частью одного из жестких конструктивных элементов (11, 14, 80, 152, 162, 190, 510).

3. Пылесос (1, 100) по п.1, отличающийся тем, что, по меньшей мере, один соединительный элемент состоит из двух стержней (12, 82, 150, 160, 194, 520), которые являются составными частями соответственно жесткого конструктивного элемента (80, 190, 510), упирающегося в верхний корпус (40, 400), и жесткого конструктивного элемента (11, 14, 152, 162), упирающегося снизу в нижний корпус (20, 200), при этом данные стержни (12, 82, 150, 160, 194, 520) механически сопряжены друг с другом.

4. Пылесос (1, 100) по пп.1-3, отличающийся тем, что механическое сопряжение между одним из верхних конструктивных элементов (80, 190, 510) и одним из нижних конструктивных элементов (11, 14, 152, 162) посредством соединительного элемента (12, 82, 150, 160, 194, 520) осуществляется путем завинчивания.

5. Пылесос (1, 100) по п.1, отличающийся тем, что механическое сопряжение одного из верхних конструктивных элементов (80, 190, 510) с одним из нижних конструктивных элементов (11, 14, 152, 162) посредством соединительного элемента (12, 82, 150, 160, 194, 520) осуществляется соединением клипсами.

6. Пылесос (1, 100) по п.1, отличающийся тем, что соединительный элемент (12, 82, 150, 160, 194, 520) и жесткие конструктивные элементы (11, 14, 80, 152, 162, 190, 510) изготовлены из невспененного полипропилена.

7. Пылесос (1, 100) по п.1, отличающийся тем, что упор верхнего жесткого конструктивного элемента (80, 190) в верхний корпус (40, 400) образует пластину (80, 190), покрывающую, по меньшей мере, 20% верхней поверхности данного корпуса.

8. Пылесос (1, 100) по п.1, отличающийся тем, что упор нижнего конструктивного элемента (11, 14, 152, 162) снизу в нижний корпус (20, 200) содержит механизмы (10, 153, 155) перемещения пылесоса (1, 100).

9. Пылесос (100) по п.1, отличающийся тем, что содержит задний корпус (500) с жестким каркасом (510), вокруг которого отлита оболочка (513) из пенополипропилена.

10. Пылесос (100) по п.9, отличающийся тем, что часть каркаса (510) представляет собой усиление ручки (512), предназначенной для перемещения пылесоса (100).

11. Пылесос (100) по п.9 или 10, отличающийся тем, что задний корпус (500) упирается в верхний корпус (400).

12. Пылесос (100) по п.11, отличающийся тем, что каркас (512) заднего корпуса механически сопряжен, по меньшей мере, с одним жестким конструктивным элементом (152), упирающимся снизу в нижний корпус (200) посредством, по меньшей мере, одного соединительного элемента (150).

13. Пылесос (100) по п.9, отличающийся тем, что каркас (512) заднего корпуса (500) изготовлен из невспененного полипропилена.

14. Пылесос (1, 100) по п.1, отличающийся тем, что содержит крышку (60, 180), предназначенную для закрывания и изготовленную из пенополипропилена, которая будет размещаться на верхнем корпусе (40, 400) и/или нижнем корпусе (20).

15. Пылесос (1, 100) по п.14, отличающийся тем, что используемые пенополипропилен и невспененный полипропилен относятся к гомополимерам.

16. Пылесос (1, 100) по пп.1-3, отличающийся тем, что в пенополипропилене процентное содержание вещества составляет от 40 до 80 г вещества на литр.