Статический дегазатор для содержащей полимер жидкости

Иллюстрации

Показать всеИзобретение относится к статическому дегазатору жидкости, содержащей полимер, и может быть использовано для дегазации полимера, а именно для сепарирования летучих компонентов из полимера посредством снижения давления находящейся под давлением жидкости. Статический дегазатор (1) содержит емкость (10), внутреннее пространство которой включает в себя верхнюю область (11), центральную область (12) и область (13) отстойника. У дна области отстойника находится разгрузочный насос (3) для дегазированного полимера. В верхних областях (11, 12) емкости присоединен отсасывающий трубопровод (4) для газов (8), образованных из летучих компонентов, а также расположена, по меньшей мере, одна фазоразделительная камера (2). Эта камера содержит впуск (20) для обрабатываемой жидкости, нижние отверстия (210) области выхода полимера и одно или несколько верхних отверстий (220) области выхода газа. Технический результат: повышение эффективности дегазации жидкости, содержащей полимер. 2 н. и 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение касается статического дегазатора для содержащей полимер жидкости с целью дегазации полимера, а именно с целью сепарирования летучих компонентов из полимера, а также способа осуществления этой дегазации полимера. Обрабатываемая жидкость является, например, раствором полимера, в котором растворитель образует летучий компонент, или расплавом полимера с мономерами в качестве летучих компонентов.

Дегазация полимера (английское „polymer devolatilization") при производстве, в частности при приготовлении пластмасс, является важной частью производства, которая во многих случаях является критической и поэтому дорогостоящей. В распоряжении имеется множество способов дегазации („devolatilization processes"), из которых в отношении обрабатываемой жидкости может выбираться подходящий способ или комбинация таких способов. При этом может осуществляться эмпирический выбор на основе опыта и опираясь на эксперименты. Часто используются механические устройства, например экструдер или другие работающие с вращающимися деталями дегазаторы. Однако находят применение аппаратные устройства, а именно статические дегазаторы, у которых только насосы (разгрузочные насосы для дегазированного полимера, насосы для теплоносителей) образуют механические компоненты.

Задачей изобретения является создание другого статического дегазатора, который подходит для дегазации содержащей полимер жидкости, причем эта жидкость при снятии давления вспенивается и при этом может возникать смесь из высвобожденного газа и обедненного газом полимера. (При этом пар также нужно понимать как газ, а обедненный газом полимер - как жидкость, которая содержит остаток летучих компонентов, с одной стороны, в растворенной форме и, с другой стороны, в форме мелких пузырьков, диаметры которых распределены в относительно широком диапазоне значений.) Лежащая в основе изобретению задача решается посредством дегазатора, описанного в п.1 формулы изобретения.

Статический дегазатор служит для того, чтобы обрабатывать содержащую полимер жидкость с целью дегазации полимера. При этом летучие компоненты сепарируются из полимера вследствие снятия давления с находящейся под давлением жидкости в емкости. У дна области отстойника находится разгрузочный насос для дегазированного полимера. В верхних областях емкости присоединен отсасывающий трубопровод для образованных из летучих компонентов газов, а также расположена, по меньшей мере, одна фазоразделительная камера. Эта камера содержит впуск для обрабатываемой жидкости, нижние отверстия области выхода полимера и одно или несколько верхних отверстий области выхода газа.

Зависимые пункты 2-5 формулы изобретения касаются предпочтительных вариантов осуществления соответствующего изобретению дегазатора. Соответствующие способы дегазации являются предметом пунктов 6-11 формулы изобретения.

Далее изобретение поясняется посредством чертежей, на которых:

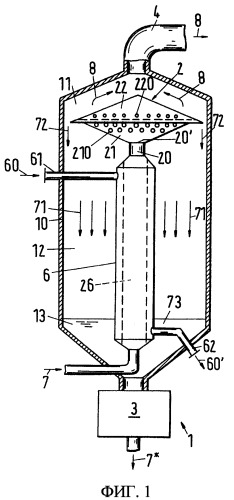

фиг.1 - первый вариант осуществления соответствующего изобретению дегазатора,

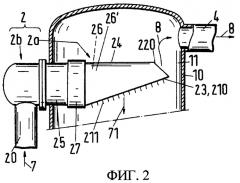

фиг.2 - верхняя область второго соответствующего изобретению дегазатора,

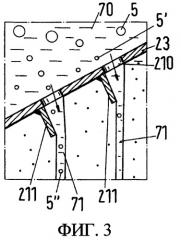

фиг.3 - фрагмент дегазатора по фиг.2,

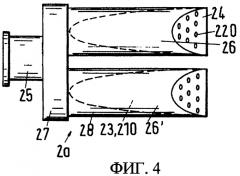

фиг.4 - вид сверху фазоразделительной камеры, которая используется в дегазаторе по фиг.2,

фиг.5 - другая фазоразделительная камера, и

фиг.6 - вариант дегазатора по фиг.2.

При помощи статического дегазатора 1, который представлен в виде первого варианта осуществления на фиг. 1, обрабатывается, например, высоковязкая содержащая полимер жидкость 7. Эта обработка представляет собой дегазацию полимера, при которой сепарируются летучие компоненты из полимеров; она осуществляется посредством испарения при понижении давления. Как в уже известных способах, образованные из летучих компонентов газы частично могут высвобождаться из нисходящих пленок и/или жгутов в емкости 10, которая, как правило, находится под действием разрежения. Внутреннее пространство емкости 10 включает в себя верхнюю область 11, центральную область 12 и область 13 отстойника, в которой собирается дегазированный или частично дегазированный полимер 73. При применении не представленного здесь устройства для регулируемого поддержания уровня полимера 73 в области 13 отстойника дегазированный полимер 7* удаляется из емкости 10 у ее дна посредством разгрузочного насоса 3. Дегазированный полимер 7* может содержать еще остатки летучих компонентов, которые можно удалять в случае необходимости в следующем дегазаторе (не представлено). К емкости 10 присоединен отсасывающий трубопровод 4 для высвобожденных газов.

В верхней области 11 в емкость 10 интегрирована фазоразделительная камера 2. Также в емкости 10 может быть интегрировано несколько фазоразделительных камер 2. Камера 2 содержит впускное устье 20' для обрабатываемой жидкости, область выхода полимера с нижними отверстиями 210 и область выхода газов с верхними отверстиями 220. Общая площадь поперечного сечения верхних отверстий 220 по сравнению с общей площадью поперечного сечения нижних отверстий 210 может быть существенно меньше и предпочтительно составляет, по меньшей мере, 5%.

В фазоразделительной камере 2 происходит дегазация вследствие пенообразования. Для развития пены нужно предусматривать среднее время выдержки в фазоразделительной камере 2, по меньшей мере, одну, предпочтительно две минуты, причем это среднее время выдержки равно отношению содержащегося в фазоразделительной камере 2 количества жидкости к производительности, а камера имеет максимальное наполнение. Обогащенная газом фракция, а именно пена, с бурлением или большими пузырьками выходит через верхние отверстия 220 (область входа газа) из фазоразделительной камеры 2, причем пузырьки лопаются, так что их состоящее из летучих компонентов содержимое высвобождается. Чем больше расстояние между впускным устьем 20' и областью выпуска газов и чем больше среднее время выдержки, тем дольше период, во время которого может увеличиваться газовая составляющая обогащенной газом фракции. Летучие компоненты удаляются в виде потока 8 газа (стрелки 8) через всасывающий трубопровод 4 из емкости 10. Стенка фазоразделительной камеры 2 составлена в особом варианте осуществления согласно фиг. 1 из двух зонтикообразных (т.е.конусообразных) частей, нижней части 21 и верхней части 22. Под выпуклой центральной областью верхней зонтикообразной части 22 может образовываться стационарный газовый пузырь, причем газовый пузырь может быть также пеной с очень незначительной долей жидкости.

Обедненная газом фракция, которая содержит остаток летучих компонентов в растворенной форме и в форме мелких пузырьков, выходит через нижние отверстия 210 из фазоразделительной камеры 2. Как известно из книги "Polymer Devolatilization" (edited by Ramon J. Albalak; Marcel Dekker, Inc.; 1996), вспененные пластмассы показывают структуру с автомодельной (неизменной) фрактальной (разветвленной) геометрией диаметров и распределения пузырьков (Albalak et al. „Study of Devolatilization by SEM", фиг. 9). Таким образом, диаметры пузырьков распределены в относительно широком диапазоне значений. (В упомянутой книге описаны другие важные сведения для дегазации полимера, а также дегазаторы).

Область выхода газа (отверстия 220) и область выхода полимера (отверстия 210) расположены в краевых областях зонтикообразных частей 21 и соответственно части 22. Полимер 72 (стрелки 72), который выходит вместе с потоком 8 газа из области выхода газа, течет вниз.

Для дальнейшей дегазации образованы нижние отверстия 210 в форме дырок или в форме щелей. Обедненная газом фракция вытекает с разделением на жгутообразные (или соответственно пленочные) частичные потоки 71 из области выхода полимера. Частичные потоки 71, нисходя непосредственно или замедляясь встроенными элементами (не представлены), двигаются в область 13 отстойника и при этом высвобождают летучие компоненты в центральную область 12. При этом высвобожденный газ отводится через отсасывающий трубопровод 4.

Между внутренним пространством фазоразделительной камеры 2 и центральной областью 12 емкости 10 существуют разность давлений. Если дегазация проводится при низком давлении (произведенном вакуумным насосом), то максимальная разность давлений у наиболее глубоких отверстий 210 должна составлять самое большее 100 мбар. При высоком давлении дегазации максимальная разность давлений может быть также более высокой, например 500 мбар. С одной стороны, разность давлений прогоняет обе фракции через отверстия 210 и соответственно 220 и, с другой стороны, позволяет дальше расширять пузырьки, так что они в итоге лопаются. Частичные потоки 71 обедненной газом фракции должны иметь расход самое большее 15 кг/час. При больших расходах газовая составляющая в обедненной газом фракции была бы нежелательно высока. В промышленной установке общий расход через область выхода полимера имеет, как правило, величину в пределах от 1 до 10 кг/ч.

Впуск 20 у фазоразделительной камеры 2 в первом варианте осуществления расположен внутри емкости 10. Он частично выполнен как теплообменник 6 (среда 60 и соответственно 60' теплоносителя, подвод 61, отвод 62). Предпочтительно встроенные элементы в форме статических смесительных элементов или теплопроводящих ребер расположены во впуске 20, т.е. в участке 26 впуска 20, который находится в теплообменнике 6. Встроенные элементы способствуют переносу тепла из среды 60 теплоносителя в обрабатываемую жидкость. Теплообменник 6 может отдавать также теплоту в центральное пространство 12; теплоизоляция таким образом не требуется.

Фиг.2 показывает верхнюю область 11 второго соответствующего изобретению дегазатора 1, у которого впуск 20 находится у фазоразделительной камеры 2 вне емкости 10. Фазоразделительная камера 2 содержит расположенную в емкости часть 2a и расположенную снаружи часть 2b. Также здесь впуск 20 предпочтительно ведет через теплообменник (не представлен), который может быть выполнен как теплообменник 6 (но с теплоизоляционной рубашкой). Внутренняя часть 2a камеры выполнена с двумя ответвлениями, как показывает представленный на фиг. 4 вид сверху. Два ответвления 26 и 26' присоединяются через распределительную часть 27 к расположенной на стороне входа трубе 25. Стенки ответвлений 26, 26' составлены соответственно из двух перфорированных панелей 23, 24 и трубчатой части 28. Перфорированная панель 23 образует область выхода полимера с нижними отверстиями 210 камеры, перфорированная панель 24 - область выхода газа с верхними отверстиями 220 камеры. Область выхода газа может состоять вместо перфорированной панели 24 даже из одного отверстия, если дегазируемый полимер имеет относительно малую вязкость.

Детальное представление на фиг. 3 показывает частичное поперечное сечение области выхода полимера. Через перфорированную панель 23 течет обрабатываемая жидкость 70 после ее вспенивания. Она содержит пузырьки 5, 5' с различными по величине диаметрами. Более крупные пузырьки 5 посредством подъемной силы передвигаются наверх быстрее, чем более маленькие пузырьки 5', которые дольше пребывают в более глубоких областях. Выходящие из отверстий 210 камеры частичные потоки 71 обедненной газом фракции содержат очень маленькие пузырьки 5", которые за счет растягивания частичных потоков в форме жгутов или в форме пленок 71 деформируются настолько, что они могут раскрываться и отдавать свое газообразное содержимое в центральную область 12.

На выходе нижних отверстий 210 камеры может быть расположен соответственно направляющий элемент 211 (см. фиг. 3), посредством которого выходящий частичный поток 71 отклоняется прочь от стенки камеры.

Может быть выгодно распределять отверстия 210 области выхода полимера неравномерно, так что имеется переменная плотность отверстий, например распределение по величине этой плотности, при которой плотность возрастает наверх. Вследствие этого можно достигать более долгого времени выдержки обрабатываемой жидкости 7 в фазоразделительной камере 2. Также в области выхода газа может быть предусмотрена переменная плотность отверстий. Отверстия 210 области выхода полимера, а также отверстия 220 области выхода газа соответственно различны или одинаковы по величине, причем отверстия 210 и соответственно 220 могут иметь различные формы. Плотность отверстий, диаметры отверстий, а также толщина перфорированных панелей могут быть подогнаны под предусмотренный расход или пропускную область дегазатора 1 и/или область вязкости полимера.

В показанном на фиг. 5 варианте фазоразделительной камеры 2 три нижние перфорированные панели 23a, 23b и 23c (с нижними отверстиями 210) образуют область выхода полимера, которая выполнена клиновидной. Перфорированная панель 23c образует нависающий участок стенки. Ребра 212 направляют выходящий полимер от перфорированных панелей 23a, 23b и 23c. Металлическая полоса 23d закрывает камеру 2 снизу и образует ее наиболее глубокие области. В этих наиболее глубоких областях предпочтительно расположено, по меньшей мере, одно отверстие (210'), через которое может опорожняться камера 2 при производственных задержках. После возобновления работы таким образом можно снова без проблем запускать дегазатор 1.

Обрабатываемая жидкость 7 перед входом в фазоразделительную камеру 2 может с помощью устройств для снижения давления, а именно с помощью клапана, заслонки или статического смесителя подвергаться снижению давления от относительно высокого давления, например 3 бар, до давлении во внутреннем пространстве фазоразделительной камеры 2 (например, 1 бар).

Фиг.6 показывает вариант осуществления, который является вариантом дегазатора 1 по фиг. 2. Клапан 9 для скачкообразного снижения давления жидкости 7 с телом 90 клапана интегрирован во внешнюю часть 2b фазоразделительной камеры 2. Упомянутые устройства для снижения давления могут быть интегрированы, как в примере на фиг. 6, в части 2b фазоразделительной камеры 2 или также в обычном месте во впуске 20.

Соответствующая изобретению дегазация полимера может проводиться также при применении средств для отгонки легких фракций (например, вода, двуокись углерода, азот). Эти средства примешиваются к обрабатываемой жидкости 7 перед входом в фазоразделительную камеру 2, причем для этого используется преимущественно статический смеситель. Преимущественно, средства для отгонки легких фракций смешиваются с обрабатываемой жидкостью 7 при повышенном давлении, т.е. перед устройствами для снятия давления. Если смешивание недостаточно, то при снятии давления могут возникать повреждения из-за ударно расширяющихся пузырьков.

1. Статический дегазатор (1) для содержащей полимер жидкости (7) для дегазации полимера, а именно для сепарирования летучих компонентов из полимера, посредством снижения давления находящейся под давлением жидкости в емкости (10), причем у дна области отстойника находится разгрузочный насос (3) для дегазированного полимера, в верхних областях (11, 12) емкости присоединен отсасывающий трубопровод (4) для газов (8), образованных из летучих компонентов, а также расположена, по меньшей мере, одна фазоразделительная камера (2) и эта камера содержит впуск (20) для обрабатываемой жидкости, нижние отверстия (210) области выхода полимера и одно или несколько верхних отверстий (220) области выхода газа.

2. Дегазатор по п.1, отличающийся тем, что впуск (20) расположен внутри или снаружи емкости (10), причем этот впуск может быть выполнен, по меньшей мере, частично в виде теплообменника (6) и при этом в таком теплообменнике, предпочтительно во впуске, расположены встроенные элементы в форме статических смесительных элементов или теплопроводящих ребер, которые способствуют переносу тепла в обрабатываемую жидкость (7).

3. Дегазатор по п.1 или 2, отличающийся тем, что отверстия (210) области выхода полимера, а также отверстия (220) области выхода газа, соответственно, различны или одинаковы по величине и отверстия могут быть расположены, по меньшей мере, в одной перфорированной панели (23, 24), причем отверстия (210 и соответственно 220) могут иметь различные формы и/или могут быть расположены с переменной плотностью в области выхода полимера и, соответственно, области выхода газа.

4. Дегазатор по п.1, отличающийся тем, что в области выхода полимера закреплены направляющие элементы (211) или ребра (212), посредством которых выходящий полимер может направляться из области выхода полимера, причем в наиболее глубоких областях фазоразделительной камеры (2) расположено, по меньшей мере, одно отверстие (210'), через которое может опорожняться камера.

5. Дегазатор по п.1, отличающийся тем, что общая площадь поперечных сечений верхних отверстий (220) существенно меньше по сравнению с общей площадью поперечных сечений нижних отверстий (210) и преимущественно составляет минимум 5%.

6. Способ обработки высоковязкой, содержащей полимер жидкости посредством статического дегазатора по п.1, отличающийся тем, что дегазацию осуществляют в фазоразделительной камере (2) за счет высвобождения летучих компонентов вследствие пенообразования и при этом образуют обогащенную и обедненную газом фракции, которые выпускают из камеры через область выхода газа и, соответственно, через область выхода полимера.

7. Способ по п.6, отличающийся тем, что среднее время выдержки обрабатываемой жидкости в фазоразделительной камере (2) составляет, по меньшей мере, 1 мин, предпочтительно 2 мин.

8. Способ по п.6 или 7, отличающийся тем, что в процессе дегазации при низком давлении в фазоразделительной камере (2) обрабатываемая жидкость производит давление у наиболее глубоких отверстий (210), которое самое большее на 100 мбар больше, чем внутреннее давление емкости (10), и что нижние отверстия (210) выполнены настолько большими, что при максимальной разности давлений обедненную газом фракцию выпускают через отдельные отверстия с расходом самое большее 15 кг/ч.

9. Способ по п.6, отличающийся тем, что к обрабатываемой жидкости (7) перед входом в фазоразделительную камеру (2) примешивают средство для отгонки легких фракций, которое преимущественно смешивают посредством статического смесителя.

10. Способ по п.6, отличающийся тем, что обрабатываемую жидкость (7) перед входом в фазоразделительную камеру (2) нагревают при пропускании через теплообменник (6).

11. Способ по п.6, отличающийся тем, что обрабатываемую жидкость перед входом в фазоразделительную камеру (2) с помощью клапана (9), заслонки или статического смесителя подвергают снижению давления от относительно высокого давления до внутреннего давления фазоразделительной камеры, причем устройство для этого снижения давления преимущественно интегрировано во впуск (20) фазоразделительной камеры.