Аспирационная установка

Иллюстрации

Показать всеИзобретение предназначено для очистки технологических газов от пыли. Установка содержит установленный над технологическим оборудованием, по крайней мере, один зонт, рукавный фильтр, выход которого соединен с всасывающим патрубком вентилятора, нагнетательный патрубок которого сообщен с атмосферой. Зонт разделен на секции, в каждой из которых установлен датчик температуры, выход которого подключен к блоку автоматического управления (БУ). Каждая секция зонта соединена с трубопроводом, на котором установлена заслонка с исполнительным механизмом, подключенным к БУ. Трубопроводы соединены с общим трубопроводом, сообщенным с рукавным фильтром, содержащим корпус, разделенный на камеры запыленного и очищенного газа, пылевой бункер, фильтровальные рукава, верхние открытые концы которых неподвижно закреплены в корпусе и сообщены с камерой очищенного газа, а нижние закрытые концы прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры запыленного газа. Пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор. По оси фильтровальных рукавов размещены электромагнитные катушки, а в камерах запыленного и очищенного газа установлены датчики давления, подключенные к БУ, который соединен с вибратором и источником питания электромагнитных катушек. Технический результат: упрощение конструкции, повышение экономичности и эффективности очистки выбрасываемого в атмосферу воздуха. 2 ил.

Реферат

Изобретение относится к области очистки технологических газов от пыли и может быть использовано в химической, металлургической или других отраслях промышленности, а именно в системах аспирации оборудования, газовые выбросы которого имеют высокую температуру и, предпочтительно, содержат ферромагнитные частицы.

Известна аспирационная установка для обеспыливания открытых электродуговых печей, содержащая последовательно соединенные зонт, воздухопровод, пылеуловитель барботажного типа и вентилятор (см. авторское свидетельство SU №440545, опубл. 25.08.1974 г.). Недостатки этой установки вытекают из использования пылеуловителя мокрого типа, вследствие чего требуются высокие затраты на регенерацию применяемой в нем оборотной воды. Кроме того, из-за повышенной влажности воздуха возрастает коррозионный износ всей системы газоочистки.

Известна аспирационная установка, содержащая последовательно соединенные воздухопроводами два зонта, размещенные над технологическим оборудованием, пылеуловитель и вытяжной вентилятор (см. авторское свидетельство SU №1639805, опубл. 07.04.1991 г.). Известная установка позволяет снизить количество загрязняющих веществ в атмосферу и может быть использована в зерноперерабатывающей, деревообрабатывающей, химической и пищевой отраслях промышленности, однако недостаточно эффективна для очистки высокотемпературных газовых выбросов.

Наиболее близким аналогом предлагаемого изобретения является известная из авторского свидетельства SU 1637849, опубл. 30.03.1991, аспирационная установка, включающая технологическое оборудование - печь выплавки вторичного алюминия с расположенным над ней, по крайней мере, одним зонтом, связанным через рекуператор тепла со скруббером-реактором, снабженным патрубками ввода газа, форсунками для подачи содового раствора и патрубками вывода газа и пыли, а также включающая газовый смеситель, соединенный со скруббером-реактором и зонтами, патрубок вывода газа из которого соединен с рукавным фильтром и вентилятором.

Недостатком известной установки является ее неэкономичность, сложность и значительные габаритные размеры, обусловленные большим количеством входящего в ее состав оборудования.

Задачей предложенного изобретения является упрощение конструкции установки, повышение ее экономичности и повышение эффективности очистки выбрасываемого в атмосферу воздуха.

Сущность предложенного изобретения заключается в том, что в аспирационной установке, содержащей установленный над технологическим оборудованием, по крайней мере, один зонт, рукавный фильтр, выход которого соединен с всасывающим патрубком вентилятора, нагнетательный патрубок которого сообщен с атмосферой, при этом зонт разделен на секции, в каждой из которых установлен датчик температуры, выход которого подключен к блоку автоматического управления (БУ), каждая секция зонта соединена с индивидуальным трубопроводом, на котором установлена регулируемая заслонка с исполнительным механизмом, подключенным к БУ, при этом указанные трубопроводы соединены с общим трубопроводом, сообщенным с рукавным фильтром, который содержит корпус с входным и выходным патрубками, разделенный на камеры запыленного и очищенного газа, пылевой бункер, фильтровальные рукава, верхние открытые концы которых неподвижно закреплены в корпусе и сообщены с камерой очищенного газа, а нижние закрытые концы прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры запыленного газа, при этом пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор, по оси фильтровальных рукавов размещены электромагнитные катушки, а в камерах запыленного и очищенного газа установлены датчики давления, подключенные к БУ, который соединен с вибратором и источником питания электромагнитных катушек.

Оптимальное соотношение площадей поперечного сечения фильтровального рукава и электромагнитной катушки составляет 3-5:1, а оптимальное соотношение их длины соответственно равно 1:0,9-0,95.

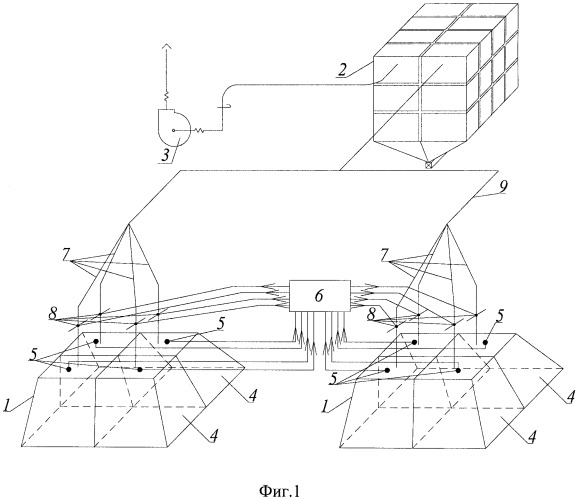

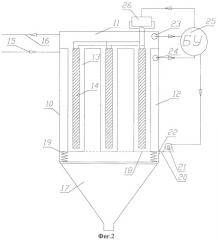

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показана аспирационная установка, а на фиг.2 изображен рукавный фильтр с системой регенерации, входящий в состав установки, показанной на фиг.1.

Аспирационная установка (фиг.1) включает зонты 1, расположенные над технологическим оборудованием (не показано на чертеже), например электросталеплавильной печью, отходящие газы которого имеют высокую температуру. Зонты 1 трубопроводами соединены с рукавным фильтром 2 и вытяжным вентилятором 3. Каждый аспирационный зонт 1 разделен на секции 4, в каждой из которых установлен датчик температуры 5, соединенный с БУ 6. Каждая секция 4 зонта 1 имеет индивидуальный трубопровод 7, на котором установлена регулируемая автоматически заслонка 8 с исполнительным механизмом, вход которого соединен с БУ 6. Воздухопроводы 7 подключены к общему трубопроводу 9, который соединен с входом рукавного фильтра 2.

Как видно на фиг.2, рукавный фильтр содержит корпус 10, разделенный на камеры очищенного 11 и запыленного 12 газа, фильтровальные рукава 13, верхние открытые концы которых неподвижно закреплены в корпусе 10 и сообщены с камерой очищенного газа 11, неподвижно закрепленные на перегородке корпуса 10 и расположенные по оси фильтровальных рукавов 13 электромагнитные катушки 14, входной 15 и выходной 16 патрубки и пылевой бункер 17. Нижние закрытые фильтровальной тканью концы фильтровальных рукавов прикреплены к металлической перфорированной пластине 18, расположенной в нижней части камеры 12 запыленного газа, установленной подвижно на пружинах 19 (второй конец пружин соединен с опорной рамой, на которую посредством пружин опирается перфорированная пластина 18) и имеющей площадку 20, выходящую за корпус 10, на которой установлен вибратор 21. Место выхода пластины 18 из корпуса 10 герметизировано гибкой резиновой вставкой 22. В камерах 11 и 12 очищенного и запыленного газа установлены датчики давления 23 и 24, которые подключены к БУ 25, который соединен с вибратором 21 и источником питания 26 электромагнитных катушек 14.

Аспирационная установка работает следующим образом.

При работе технологического оборудования образуется газо-пылевоздушная смесь, имеющая высокую температуру, которая под действием разрежения, создаваемого вентилятором 3, поступает в аспирационные зонты 1, разделенные на секции 4.

Удаление газо-пылевоздушной смеси осуществляется из каждой секции 4 по индивидуальному трубопроводу 7 и общему трубопроводу 9 в рукавный фильтр 2. При больших объемах удаляемой газо-пылевоздушной смеси и наличии сквозняков в помещении, где расположено технологическое оборудование, происходит смещение от вертикальной оси аспирационного зонта 1 факела газо-пылевоздушной смеси. В этом случае датчики 5 фиксируют различную температуру в каждой из секций 4, соответствующий сигнал с датчиков поступает в БУ 6, который передает команду на исполнительные механизмы заслонок 8, установленных на индивидуальных трубопроводах 7. Таким образом, больший объем воздуха будет удаляться из той секции 4, в которой датчик 5 зафиксировал более высокую температуру газо-пылевоздушной смеси.

По трубопроводам 7, 9 газо-пылевоздушная смесь через патрубок 15 поступает в камеру запыленного газа 12 и попадает в межрукавное пространство. Прошедшая фильтровальные рукава 13 газо-воздушная смесь попадает в камеру очищенного газа 11, а затем через патрубок 16 удаляется из фильтра и при помощи вентилятора 3 выбрасывается в атмосферу.

По мере накопления пыли на внешней поверхности рукавов 13 возрастает аэродинамическое сопротивление фильтра 2, которое фиксируется датчиками 23 и 24, установленными в камерах очищенного 11 и запыленного газа 12. Как только потери давления в рукавном фильтре достигают заданного уровня, блок управления 25 включает электромагнитные катушки 14, работающие от источника переменного тока 26, и вибратор 21. Происходит встряхивание фильтровальных рукавов 13 и воздействие электромагнитного поля на частицы пыли. За счет появления под действие электромагнитного поля пьезоэлектрического заряда между содержащимися в пыли ферромагнитными частицами - оксидными соединениями, преимущественно железа, возникает явление электрострикции. Это приводит к появлению отталкивающих сил между оксидными частицами, что способствует их отделению друг от друга и разрушению образовавшихся агломератов пыли. Пыль, удаляемая с поверхности рукавов, под действием силы тяжести падает на перфорированную пластину 18 и далее попадет в бункер 17.

Как только разность давления между камерами очищенного 11 и запыленного 12 газа снижается до заданного значения, электромагнитные катушки 14 и вибратор 21 посредством БУ 25 выключаются и регенерация прекращается. Верхний и нижний предел перепада давления задаются блоком управления 25. Для минимизации аэродинамического сопротивления рукавного фильтра подобраны оптимальные соотношения параметров фильтровального рукава и размещенной внутри него электромагнитной катушки: соотношение площадей поперечного сечения рукава и электромагнитной катушки составляет 3-5:1, а оптимальное соотношение их длины соответственно равно 1:0,9-0,95.

Степень регенерации может регулироваться напряжением, подаваемым на обмотки электромагнитных катушек 14, частотой вибрации пластины 18 и временем работы системы регенерации.

Преимущества данной аспирационной установки заключаются в том, что разделение зонта на секции и размещение в них датчиков температуры способствует тому, что более интенсивный отсос газо-пылевоздушной смеси осуществляют из области, имеющей большую концентрацию загрязняющих примесей, что позволяет уменьшить объем незагрязненного воздуха, поступающего на очистку. Соответственно, рукавный фильтр работает более продуктивно, увеличивается эффективность улавливания загрязняющих выбросов и экономичность процесса очистки воздуха. Преимуществом также является то, что управление положением заслонок 8, отвечающих за подключение секций аспирационных зонтов, и управление системой регенерации рукавного фильтра происходит автоматически. При этом регенерацию рукавного фильтра осуществляют эффективно и экономично. Ввиду кратковременности процесса регенерации одновременно всех фильтровальных рукавов и возможности его проведения без отключения подачи газо-пылевоздушной смеси данная установка имеет низкие эксплуатационные затраты.

Аспирационная установка, содержащая установленный над технологическим оборудованием, по крайней мере, один зонт, рукавный фильтр, выход которого соединен с всасывающим патрубком вентилятора, нагнетательный патрубок которого сообщен с атмосферой, отличающаяся тем, что зонт разделен на секции, в каждой из которых установлен датчик температуры, выход которого подключен к блоку автоматического управления (БУ), каждая секция зонта соединена с индивидуальным трубопроводом, на котором установлена регулируемая заслонка с исполнительным механизмом, подключенным к БУ, указанные трубопроводы соединены с общим трубопроводом, сообщенным с рукавным фильтром, который содержит корпус с входным и выходным патрубками, разделенный на камеры запыленного и очищенного газа, пылевой бункер, фильтровальные рукава, верхние открытые концы которых неподвижно закреплены в корпусе и сообщены с камерой очищенного газа, а нижние закрытые концы прикреплены к металлической перфорированной пластине, установленной подвижно на пружинах в нижней части камеры запыленного газа, при этом пластина соединена с размещенной снаружи корпуса площадкой, на которой расположен вибратор, по оси фильтровальных рукавов размещены электромагнитные катушки, а в камерах запыленного и очищенного газа установлены датчики давления, подключенные к БУ, который соединен с вибратором и источником питания электромагнитных катушек.