Способ и литейно-прокатная установка для производства горячекатаной полосы, в частности стальной полосы, с высоким качеством поверхности

Иллюстрации

Показать всеИзобретение предназначено для улучшения качества поверхности заготовок из отливаемых непрерывных плоских сверхтонких слябов. Способ включает совмещенный процесс непрерывной разливки и прокатки с удалением окалины устройством роторного типа. Получение сверхтонких полос без отпечатков возвратно-поступательного движения обеспечивается за счет использования, наряду с роторным удалением окалины, различных параметров непрерывной разливки, кристаллизатор с гидравлическим приводом перемещают по нескольким различным траекториям возвратно-поступательного движения, а глубокую очистку от отпечатков производят установкой для каждой отливаемой заготовки определенной оптимальной формы траектории возвратно-поступательного движения. Устройство содержит соответствующее оборудование, 2 н. и 5 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу и к литейно-прокатной установке для изготовления горячекатаной металлической полосы, в частности стальной полосы, с высоким качеством поверхности из отливаемых непрерывно-литых слябов или плоских тонких заготовок, поверхность которых очищается от окалины, нагревается до температуры прокатки, подвергается чистовой прокатке в многоклетьевом стане горячей прокатки полосы до небольших толщин полосы, причем отливаемая заготовка после выхода из направляющей для заготовки, перед подачей в печь для выравнивания температуры и/или после выхода из печи для выравнивания температуры и подачи в стан горячей прокатки полосы с одной или с обеих поверхностей подвергается воздействию давления с помощью нескольких вращающихся сопел, из которых рабочая жидкость под большим давлением периодически подается на соответствующее место поверхности, при этом заготовка очищается от окалины и/или литейного порошка и тщательно очищается от отпечатков возвратно-поступательного движения.

Такой способ аналогичен способу, известному из DE 43 28 303 С2. Однако в известном способе исходят не от непрерывно-литых заготовок в формате слябов или тонких слябов, а роторное удаление окалины, в основном, применяется к прокатываемому материалу, и тем самым не учитываются особенности способа изготовления непрерывной разливкой. Кроме того, глубина снятия оказывается недостаточной для удаления наряду с невидимой окалиной и отпечатков возвратно-поступательного движения, обусловленных изготовлением. Наряду с этим из-за очень большого количества воды происходит нежелательное сильное охлаждение прокатываемого материала.

Из ЕР 0 586 823 В1 известно устройство удаления окалины для линий непрерывной разливки и прокатки. При этом используется вращающийся рычаг с соплом, и предлагаются удерживающие, защитные и регенеративные пластины для удаляемой окалины, а также большое количество воды для гидросбива окалины.

Из ЕР 0 625 383 В1 известны первая установка удаления окалины, которая может состоять из устройства для гидросбива окалины обычной конструкции, и вторая установка удаления окалины с вращающимися соплами.

Из ЕР 0 611 В1 известно роторное удаление окалины с небольшим расходом воды, которое должно вызывать меньшее падение температуры прокатываемого материала.

В основу изобретения положена задача использования наряду с применением роторного удаления окалины параметров, предоставляемых непрерывной разливкой и не учитывавшихся до настоящего времени.

Поставленная задача решается в комбинации с вышеприведенным родовым признаком согласно изобретению тем, что кристаллизатор, совершающий посредством гидравлического привода возвратно-поступательное движение, перемещается по нескольким различным траекториям возвратно-поступательного движения, при этом глубокая очистка от отпечатков возвратно-поступательного движения достигается посредством установки для каждой отливаемой заготовки определенной оптимальной траектории возвратно-поступательного движения. Преимущества заключаются в том, что наряду с собственно очисткой от окалины теперь еще в очень большой степени могут очищаться отпечатки возвратно-поступательного движения, и таким образом, обеспечивается чистовая прокатка до получения сверхмалых конечных толщин прокатываемого материала, составляющих 1,2 мм и меньше. Это означает, например, что для таких размеров чистовая прокатка возможна в аустенитной области кристаллической структуры.

В одной из форм выполнения предусмотрено, что подача к вращающимся соплам рабочей жидкости осуществляется с явно меньшим количеством рабочей среды, чем ее расходовалось ранее в, так называемых, устройствах для гидросбива окалины при тех же параметрах процесса непрерывной разливки или прокатки. Тем самым при таком же или лучшем удалении окалины может быть достигнута экономия рабочей среды, как например воды.

В соответствии с другими признаками предусмотрено, что с помощью подачи к вращающимся соплам рабочей среды, регулируемой в зависимости от температуры заготовки для непрерывной разливки или прокатки, тепловые потери заготовки удерживаются на низком уровне. Благодаря этому происходит снижение тепловых потерь у слябов и тонких слябов, с чем связаны существенно лучшие условия для горячей прокатки до получения сверхтонких конечных толщин прокатываемого материала и экономия энергии.

Соответствующая литейно-прокатная установка, в частности компактная литейно-прокатная установка (CSP), состоящая из устройства для непрерывной разливки жидких металлов, в частности жидкой стали, кристаллизатор которого соединен с гидравлическим приводом возвратно-поступательного движения, за которым следуют в направлении вытягивания заготовки по меньшей мере один направляющий узел для заготовки, печь для выравнивания температуры, при необходимости с тележкой печи и многоклетьевой чистовой стан горячей прокатки полосы, а также моталка, усовершенствована за счет того, что между направляющей для заготовки и печью для выравнивания температур или между правильно-тянущим устройством и ножницами, и/или между печью для выравнивания температур и многоклетьевым чистовым станом горячей прокатки полосы установлено устройство с вращающимися соплами, из которых рабочая среда под высоким давлением периодически подается на соответствующее место поверхности. Благодаря этому может достигаться описанный эффект способа.

Как известно из другого варианта, несколько сопел для рабочих сред устанавливаются на одном роторе. Однако предпочтительно предусматривать такие сопла и для других сред, например для воды при нормальной температуре.

В еще одной форме выполнения предусмотрено, чтобы несколько роторов с соплами для рабочей среды, расположенными по окружности роторов, устанавливались в один ряд поперек направления движения заготовки для непрерывной разливки или прокатки. Благодаря этому применявшиеся до сих пор распылительные балки для сбива окалины могут заменяться по отдельности или полностью.

Наконец, на стане горячей прокатки полосы с семью и более чистовыми клетями перед подачей в первую чистовую клеть предусмотрено применение удаления окалины устройством роторного типа.

На чертежах изображены примеры осуществления изобретения, которые более подробно раскрыты ниже.

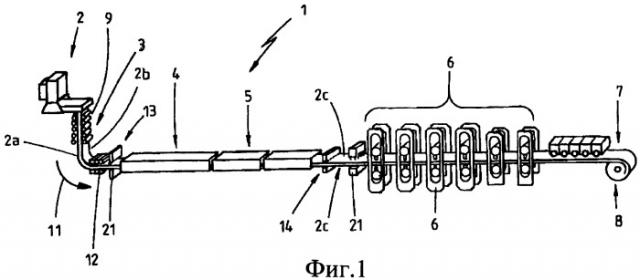

Фиг. 1 изображает вид сбоку компактной литейно-прокатной установки в изометрии,

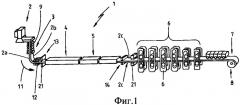

фиг. 2 - кристаллизатор с гидравлическим приводом возвратно-поступательного движения в компактном защитном корпусе,

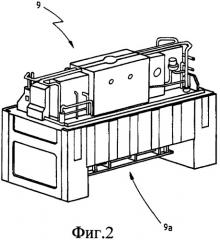

фиг. 3 несколько диаграмм различных возвратно-поступательных движений кристаллизатора,

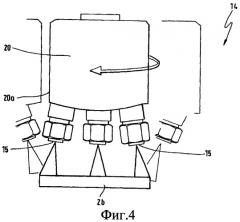

фиг. 4 - отдельный ротор с соплами, установленными по его окружности.

Литейно-прокатная установка 1 (фиг. 1) для непрерывной разливки и прокатки, представляющая собой, в частности, установку CSP (Compact Steel Plant), состоит из устройства 2 для непрерывной разливки, в котором жидкий металл, в частности жидкую сталь, разливают с помощью кристаллизатора 9. Кристаллизатор 9 снабжен гидравлическим приводом 9а (фиг. 2) возвратно-поступательного движения. За кристаллизатором 9 в направлении 11 вытягивания заготовки следуют направляющая 3 заготовки, печь 4 для выравнивания температуры, если она предусмотрена, тележка 5 печи и многоклетьевой стан 6 горячей прокатки полосы, а за ним моталка 8 для намотки полосы.

Между направляющей 3 заготовки и печью 4 для выравнивания температуры или между правильно-тянущим устройством 15 с ножницами 13 и/или печью 4 для выравнивания температуры и станом 6 горячей прокатки полосы установлено устройство 14 с вращающимися соплами 15 (фиг. 4), из которых рабочие среды (обычно жидкость, например вода) под большим давлением периодически подаются на соответствующее место поверхности.

В соответствии с фиг. 3 кристаллизатор 9 с гидравлическим приводом 9а возвратно-поступательного движения перемещается по нескольким различным траекториям 16, 17, 18 возвратно-поступательного движения, так что для каждой выбранной литой заготовки получается соответствующая, отличная от других траектория 16а, 17а, 18а возвратно-поступательного движения. Траектории 16, 17, 18 возвратно-поступательного движения могут быть получены за счет различных амплитуд возвратно-поступательного движения кристаллизатора, различных скоростей литья, различных опережающих скоростей возвратно-поступательного движения кристаллизатора во время обратного хода (так называемого, негативного раздевания), различных форм кривых (например, синусоидальных колебаний) и т.п. Снабжение вращающихся сопел 15 рабочей жидкостью 19 может осуществляться при явно меньшем количестве рабочей среды, чем ее расходовалось прежде в, так называемых, устройствах для гидросбива окалины, причем за основу берутся те же условия, то есть параметры сопоставляемых процессов. Одновременно посредством снабжения вращающихся сопел 15 рабочей средой при соблюдении уровня температуры заготовки (2b), изготавливаемой путем непрерывной разливки или прокатки, тепловые потери отливаемой заготовки (2b) удерживаются на максимально низком уровне.

Несколько сопел 15 для рабочей среды смонтированы вместе на одном роторе 20 (фиг. 4), а несколько роторов 20 содержат сопла 15 для рабочей среды, закрепленные по окружности 20а ротора, и установлены в один ряд 21 сопел поперек направления движения заготовки (2b), изготавливаемой путем непрерывной разливки или прокатки. Преимущества достигаются также путем установки нескольких таких рядов 21 сопел, причем струи сопел 15 могут быть менее мощными, чем в случае применения одного единственного ряда 21 сопел.

Роторное удаление окалины может производиться на стане 6 горячей прокатки полосы с семью и более чистовыми клетями 6а перед подачей прокатываемой полосы в первую чистовую клеть 6а.

Перечень позиций

установка CSP (Compact Steel Plant)

профиль сляба

2а. профиль тонкой плоской заготовки

2b. отливаемая заготовка

2с. поверхность заготовки

направляющая заготовки

печь для выравнивания температуры

тележка печи

стан горячей прокатки полосы

6а. чистовая клеть

полоса из стальной заготовки

моталка

кристаллизатор с гидравлическим приводом возвратно-поступательного движения

9а. привод возвратно-поступательного движения

траектория возвратно-поступательного движения

направление вытягивания заготовки

правильно-тянущее устройство

ножницы

устройство с вращающимися соплами

вращающееся сопло

кривая возвратно-поступательного движения

16а. форма кривой возвратно-поступательного движения

кривая возвратно-поступательного движения

17а. форма кривой возвратно-поступательного движения

кривая возвратно-поступательного движения

18а. форма кривой возвратно-поступательного движения

рабочая жидкость

ротор

20а. окружность ротора

ряд из роторов

1. Способ изготовления горячекатаной металлической полосы, в частности стальной полосы (7), с высоким качеством поверхности из непрерывных слябов или плоских тонких заготовок (2, 2а), отливаемых непрерывной разливкой с использованием кристаллизатора (9) с гидравлическим приводом возвратно-поступательного движения, включающий очистку поверхности (2с) от окалины, нагрев до температуры прокатки, чистовую прокатку в многоклетьевом стане (6) горячей прокатки полосы до небольших толщин полос, причем отливаемую заготовку (2а) после выхода из направляющей (3) заготовки перед подачей в печь (4) для выравнивания температуры и/или после выхода из печи (4) для выравнивания температуры и подачи в стан (6) горячей прокатки полосы на одной или на обеих поверхностях (2с) подвергают гидросбиву окалины посредством нескольких вращающихся сопел (15), из которых рабочую жидкость (19) под большим давлением периодически подают на соответствующее место поверхности, осуществляя очистку от окалины и/или литейного порошка и тщательную очистку от отпечатков возвратно-поступательного движения, отличающийся тем, что кристаллизатор (9), совершающий возвратно-поступательное движение с помощью гидравлического привода, перемещают по нескольким различным траекториям (16, 17, 18) возвратно-поступательного движения, образуемым за счет различных амплитуд возвратно-поступательного движения кристаллизатора (9), различных скоростей литья, различных опережающих скоростей возвратно-поступательного движения кристаллизатора (9) во время его обратного хода и различных форм траекторий перемещения, при этом для глубокой очистки от отпечатков возвратно-поступательного движения для каждой отливаемой заготовки устанавливают определенную форму траектории (16а, 17а, 18а) возвратно-поступательного движения.

2. Способ по п.1, отличающийся тем, что рабочую жидкость (19) подают во вращающиеся сопла (15) в уменьшенном количестве при тех же параметрах процесса непрерывной разливки или прокатки.

3. Способ по п.1 или 2, отличающийся тем, что подачу рабочей среды (19) во вращающиеся сопла (15) регулируют в зависимости от температуры заготовки (2b) непрерывной разливки или прокатки для удерживания тепловых потерь заготовки (2b) на низком уровне.

4. Литейно-прокатная установка (1), в частности компактная установка (CSP), содержащая устройство (2) для непрерывной разливки жидких металлов, в частности жидкой стали, с кристаллизатором (9), соединенным с гидравлическим приводом (9а) возвратно-поступательного движения, следующие за кристаллизатором в направлении (11) вытягивания заготовки, по меньшей мере, направляющая (3) заготовки, печь (4) для выравнивания температуры, при необходимости тележка (5) печи и многоклетьевой чистовой стан (6) горячей прокатки полосы и моталка (8), при этом между направляющей (3) заготовки и печью (4) для выравнивания температур, или между правильно-тянущим устройством (12) и ножницами (13), и/или между печью (4) для выравнивания температур и многоклетьевым чистовым станом (6) горячей прокатки полосы перед первой прокатной клетью установлено устройство (14) с вращающимися соплами (15) для периодической подачи рабочей среды (19) под высоким давлением на соответствующее место поверхности заготовки, отличающаяся тем, что кристаллизатор (9) выполнен с возможностью перемещения по нескольким различным траекториям (16, 17, 18) возвратно-поступательного движения, образующимся за счет различных амплитуд возвратно-поступательного движения кристаллизатора (9), различных скоростей литья, различных опережающих скоростей возвратно-поступательного движения кристаллизатора (9) во время его обратного хода и различных форм траекторий перемещения для установки определенной формы траектории (16а, 17а, 18а) возвратно-поступательного движения каждой отливаемой заготовки для ее глубокой очистки от отпечатков возвратно-поступательного движения.

5. Установка по п.4, отличающаяся тем, что несколько сопел (15) для рабочей среды (19) установлены на одном роторе (20).

6. Установка по п.4 или 5, отличающаяся тем, что несколько роторов (20) с соплами (15) для рабочей среды (19), расположенными по окружности (20а) роторов, установлены в один ряд (21) поперек направления движения заготовки (2b) непрерывной разливки или прокатки.

7. Установка по п.4 или 5, отличающаяся тем, что на чистовом стане (6) горячей прокатки полосы с семью и более клетями (6а) перед первой чистовой клетью (6а) установлено роторное устройство удаления окалины.