Способ изготовления пустотелых элементов, пустотелый элемент, монтажный узел, комбинированный инструмент последовательного действия для изготовления пустотелых элементов и прокатное устройство

Иллюстрации

Показать всеИзобретения относятся к изготовлению пустотелых элементов типа гайки для закрепления на деталях из листового материала. На первом этапе изготовления в первой широкой стороне профиля прямоугольного сечения выдавливают цилиндрическое углубление, а во второй широкой стороне - окруженный кольцеобразным углублением полый цилиндрический выступ, образующий заклепочный участок. На втором этапе пробивают или вырубают оставшуюся между дном цилиндрического углубления и дном полого цилиндрического выступа перемычку. Таким образом образуют сквозное отверстие. На третьем этапе пустотелые элементы отделяют от профиля и, при необходимости, снабжают резьбой. При этом используют комбинированный инструмент последовательного действия с несколькими рабочими позициями. В результате обеспечивается улучшение механических свойств пустотелых элементов и повышение надежности полученных с их помощью монтажных узлов, а также увеличение срока службы технологической оснастки для изготовления пустотелых элементов. 8 н. и 25 з.п. ф-лы, 27 ил.

Реферат

Изобретение относится к способу изготовления пустотелых элементов, таких как гайки, для закрепления на состоящих обычно из листового материала деталях, в частности изготовления пустотелых элементов, по меньшей мере, по существу, квадратного или прямоугольного внешнего контура, за счет отрезания отдельных элементов от профиля в виде прутка или рулона после предварительного вырубания отверстий в профиле, при необходимости с последующим выполнением резьбового цилиндра с использованием комбинированного инструмента последовательного действия с несколькими рабочими позициями, в которых осуществляется соответствующая обработка. Далее, изобретение относится к пустотелым элементам, изготавливаемым предложенным способом, к монтажным узлам, состоящим из пустотелого элемента и листовой детали, а также к комбинированным инструментам последовательного действия для осуществления способа и прокатным устройствам, которые могут использоваться в комбинации с этими комбинированными инструментами.

Способ описанного выше рода, а также соответствующие пустотелые элементы и монтажные узлы известны, например, из РСТ/ЕР2005/003893 от 13 апреля 2005 г.

Задачей настоящего изобретения является усовершенствование способа описанного выше рода так, чтобы пустотелые элементы, в частности прямоугольные гайки, могли изготавливаться рентабельно, не нагружая используемые инструменты до такой степени, чтобы происходил их преждевременный отказ. Далее, изготовленные таким образом пустотелые элементы должны иметь отличные механические свойства, например высокое сопротивление выдергиванию, прекрасную защиту от проворачивания и, кроме того, пониженную концентрацию напряжений, так чтобы даже при динамических нагрузках улучшались усталостные свойства монтажных узлов, состоящих из выполненной обычно из листового материала детали и закрепленных на ней пустотелых элементов. Кроме того, пустотелые элементы должны изготавливаться чрезвычайно экономично. Также в распоряжение должны быть предоставлены особенно благоприятное выполнение комбинированного инструмента последовательного действия, используемого при изготовлении пустотелых элементов, и прокатного устройства, используемого с целью изготовления пустотелых элементов.

Эта задача решается в части способа признаками пункта 1, в части пустотелого элемента признаками пункта 11, в части монтажного узла признаками пункта 18, в части комбинированного инструмента последовательного действия признаками пункта 23, а в части прокатного устройства признаками пункта 30, причем соответствующие зависимые пункты содержат предпочтительные варианты осуществления изобретения.

В способе согласно изобретению используемый профиль имеет, тем самым, прямоугольное сечение и изготавливается поэтому экономично. Этим способом удается изготавливать пустотелые элементы, не подвергая используемые инструменты высокому износу, и без преждевременного отказа используемых пуансонов. Далее, проблема нарезания профильной полосы по длине в комбинированном инструменте последовательного действия высокоэффективно преодолена за счет того, что в зависимости от выполнения входящей профильной полосы необходима только одна или самое большее две позиции пластического формообразования в комбинированном инструменте или, что согласно изобретению больше не требуется позиции выполнения поднутрения в пилотной части пустотелого элемента по сравнению с названной вначале заявкой РСТ/ЕР2005/003893.

Сохранено, однако, преимущество решения согласно этой заявке, в соответствии с которым изготовление происходит этапами, когда на одной позиции всегда осуществляют две обработки одного профиля. Это приводит к тому, что производительность установки удваивается без повышения в неприемлемой степени затрат на изготовление комбинированного инструмента последовательного действия. Правда, за счет удвоения числа рабочих элементов требуются определенные дополнительные затраты, однако они вполне могут быть быстро амортизированы за счет соответствующего увеличения объема продукции.

Правда, можно обрабатывать в одном комбинированном инструменте последовательного действия параллельно несколько профилей, однако это необязательно, поскольку при возникновении проблем с одним профилем или с обработкой одного профиля весь комбинированный инструмент приходится останавливать до устранения неполадки, из-за чего может возникнуть значительное снижение производства. Тем не менее, настоящее изобретение можно было бы реализовать с использованием одного комбинированного инструмента, обрабатывающего одновременно несколько профилей.

Особенно предпочтительные варианты способа, пустотелых элементов, монтажных узлов и комбинированного инструмента последовательного действия приведены в зависимых пунктах формулы изобретения.

Другие преимущества способа, пустотелых элементов, монтажного узла и комбинированного инструмента согласно изобретению следуют из чертежей и их описания.

Фиг.1-12 те же, что и в заявке РСТ/ЕР2005/003893, и служат для понимания настоящего изобретения, а фиг.13-21 более подробно поясняют его.

На чертежах конкретно изображено:

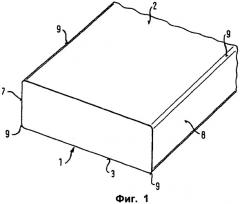

фиг.1 - профиль, обрабатываемый в комбинированном инструменте последовательного действия по фиг.2;

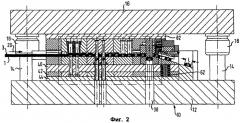

фиг.2 - разрез комбинированного инструмента в направлении обработки профиля;

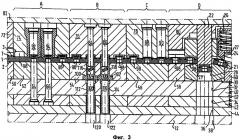

фиг.3 - комбинированный инструмент из фиг.2 в зоне рабочих позиций в увеличенном виде;

фиг.4А-4Е - отдельные этапы изготовления пустотелого элемента с применением способа и комбинированного инструмента по фиг.2 и 3;

фиг.5А-5N - различные виды готового пустотелого элемента по фиг.4А-4Е, причем на фиг.5А показан перспективный вид пустотелого элемента снизу, на фиг.5В - вид сверху на пустотелый элемент, на фиг.5С - разрез в плоскости С-С из фиг.5В, на фиг.5D - увеличенный вид участка D из фиг.5С, на фиг.5Е-5I - идеальный вариант пустотелого элемента из фиг.5А-5D, а именно рассчитанный на более толстые листовые детали, тогда как на фиг.5J-5N - другой идеальный вариант, рассчитанный на применение с более тонкими листовыми деталями;

фиг.6А-6Е - другой пустотелый элемент, являющийся небольшим видоизменением пустотелого элемента по фиг.5А-5D, причем на фиг.6А показан вид сверху пустотелого элемента, на фиг.6В - разрез в плоскости В-В из фиг.6А, на фиг.6С - разрез в плоскости С-С из фиг.6А, а на 6D и 6Е показаны перспективные виды функционального элемента сверху и снизу;

фиг.7А, 7В - закрепление пустотелого элемента на тонкой и толстой деталях;

фиг.8А-8D - другой вариант пустотелого элемента с защитой от проворачивания в виде радиально проходящих ребер, которые перекрывают кольцевое углубление, причем на фиг.8А показан вид пустотелого элемента снизу, на фиг.8В и 8С показаны разрезы в горизонтальной В-В и вертикальной С-С плоскостях из фиг.8А, а на фиг.8D - показан перспективный вид;

фиг.9А-9D - то же, что и на фиг.8А-8D, однако с косорасположенными ребрами для защиты от проворачивания, которые проходят в радиальном направлении по кольцевому углублению и в осевом направлении вдоль поднутрения вырубного участка;

фиг.10А-10D - то же, что и на фиг.8А-8D, однако с ломаными ребрами для защиты от проворачивания, которые проходят в радиальном направлении по кольцевому углублению и в осевом направлении вдоль поднутрения вырубного участка;

фиг.11А-11D - то же, что и на фиг.8А-8D, однако с защитой от проворачивания, выполненной в виде пазов, соответственно, углублений;

фиг.12А-12D - то же, что и на фиг.8А-8D, однако с многоугольной при виде сверху кольцевой формой, в данном случае квадратной формы;

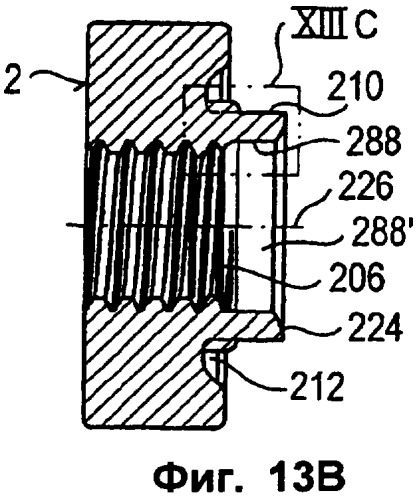

фиг.13А-13D - пустотелый элемент, являющийся видоизменением пустотелого элемента по фиг.5А-5D, причем на фиг.13А показан вид снизу на свободный торцевой конец пустотелого элемента, на фиг.13В - разрез в плоскости XIIIB-XIIIB из фиг.13А, на фиг.13С - увеличенный вид участка XIIIC из фиг.13В, а на фиг.13D - пустотелый элемент в перспективе;

фиг.14А-14D - закрепление пустотелого элемента на предварительно пробитой листовой детали посредством клепки;

фиг.15 - продольный разрез комбинированного инструмента последовательного действия, аналогичного комбинированному инструменту по фиг.3;

фиг.16 - средняя часть комбинированного инструмента из фиг.15 в увеличенном виде;

фиг.17 - продольный разрез другого комбинированного инструмента, аналогичного комбинированному инструменту по фиг.15;

фиг.18 - средняя часть комбинированного инструмента по фиг.17 в увеличенном виде;

фиг.19А-19С - схематично первое прокатное устройство согласно изобретению;

фиг.20А-20С - схематично второе прокатное устройство согласно изобретению;

фиг.21А-21С - схематично третье прокатное устройство согласно изобретению;

фиг.22А-22D - другой пустотелый элемент согласно изобретению, причем на фиг.22А показан вид снизу, на фиг.22В - разрез в плоскости XXIIB-XXIIB из фиг.22А, на фиг.22С - разрез в плоскости XXIIC-XXIIC из фиг.22А, а на фиг.22D - перспективный вид;

фиг.23А-23D - виды, поясняющие закрепление элемента по фиг.22А-22D на относительно тонкой листовой детали (фиг.23А);

фиг.25А-25F - виды, поясняющие изготовление элемента согласно изобретению по фиг.22А-22D;

фиг.26 - в разрезе в продольном направлении профильной полосы вид сбоку комбинированного инструмента последовательного действия для изготовления элемента по фиг.22А-22D;

фиг.27 - средняя часть комбинированного инструмента по фиг.26 в увеличенном виде.

На фиг.1 изображен отрезок продолговатого профиля 1 прямоугольного сечения, имеющего первую 2 и вторую 3 широкие стороны и две узкие стороны 7, 8. Продольные кромки 9 профиля могут быть, как показано, скруглены. Однако они могут иметь и другую форму, например фаску или прямоугольную форму. Профиль обрабатывается в комбинированном инструменте последовательного действия для изготовления пустотелых элементов, например гаек, по существу, прямоугольной или квадратной формы. Если пустотелые элементы должны быть реализованы в виде гаек, то в отверстии пустотелого элемента следует нарезать или выполнить резьбу. Это осуществляется обычно за пределами комбинированного инструмента последовательного действия на отдельном станке. Далее, существует возможность изготовления резьбы только после закрепления пустотелого элемента на листовой детали, например посредством резьбоформующего или резьбонарезного винта. Далее необязательно предусматривать резьбу в пустотелом элементе, однако его отверстие может служить в качестве гладкого отверстия для установки с возможностью вращения вала или в качестве гнезда для закрепления вставного штифта.

Первый комбинированный инструмент 10 последовательного действия, служащий для изготовления пустотелых элементов из профиля 1 по фиг.1 или аналогичного профиля, изображен на фиг.2 в продольном разрезе, причем разрез сделан через середину профиля.

На фиг.2 видна нижняя плита 12, закрепляемая обычно на столе пресса непосредственно или косвенно над промежуточной плитой (не показана). Нижняя плита 12 несет несколько колонок 14, в данном примере четыре, из которых видны две, а именно лежащие за плоскостью разреза. Над колонками находится дополнительная плита 16, закрепленная обычно на верхней инструментальной плите пресса или на промежуточной плите пресса. К плите 16, например, винтами (не показаны) привинчены направляющие 18, причем направляющие 18 рассчитаны на скольжение вверх и вниз по колонкам 14 в соответствии с ходом пресса. При каждом ходе пресса профиль 1 продвигается по стрелке 20, а именно на величину, составляющую двойной размер L длины отдельных, изготовленных из профиля пустотелых элементов. Видно, что на фиг.2 и 3 профиль 1 направляется через комбинированный инструмент последовательного действия, будучи обращен второй широкой стороной 3 вверх. Как видно из увеличенного изображения средней части комбинированного инструмента на фиг.3, последний включает в себя в этом примере четыре рабочие позиции А, В, С, D, в каждой из которых при каждом ходе пресса одновременно производятся две обработки.

На первой позиции А в качестве первого этапа а) осуществляется так называемый процесс выдавливания.

На второй позиции В на втором этапе б) осуществляется процесс пробивания отверстий, а на третьей позиции С на третьем этапе в) - процесс плющения или обжима. Наконец, на четвертой позиции D используется обрубочный пуансон 22 для отделения при каждом ходе пресса от профиля 1 двух пустотелых элементов. При этом правая сторона пуансона прорезает профиль в месте разделения, находящемся за первым пустотелым элементом, т.е. пустотелым элементом 21 на фиг.3, и в месте разделения за вторым пустотелым элементом 21′. На фиг.2 и 3 комбинированный инструмент последовательного действия изображен в сомкнутом положении, в котором от профиля 1 как раз отделены два пустотелых элемента 21, 21′. Незадолго до процесса обрубания передняя сторона гайки 21 касается косой поверхности 24 прямоугольного кулачка 27, прижимаемого винтовой пружиной 26 сжатия вниз. При подаче профильной полосы она прижимает поэтому кулачок 27 через его косую поверхность вверх, в результате чего пружина 26 сжимается. После отделения первого пустотелого элемента 21 кулачок 27 давит на правую сторону гайки 21 и наклоняет ее в положение, показанное справа на фиг.3. Гайка 21 падает затем из рабочей зоны комбинированного инструмента на склиз и, например, в положении на фиг.2 может быть отведена из комбинированного инструмента в сторону, например, по его боковому склизу под действием силы тяжести или посредством пневмоимпульса и т.д.

Второй пустотелый элемент 21′ проваливается через отверстие 28 в обрубочной матрице 30, а затем через соответствующие отверстия 34, 36, 38 в плитах 40, 42, 44, 12.

Отверстия, соответственно, отверстие 38 в плите 12 могут совпадать с дополнительным отверстием (не показано) в столе пресса или в возможно имеющейся промежуточной плите между плитой 12 и столом пресса, обеспечивающим отвод гаек 21′, например, под действием силы тяжести или по боковому склизу или посредством пневмоимпульса.

В конкретной конструкции по фиг.3 плита 44 свинчена с плитой 12 винтами (не показаны). Плита 42 состоит из нескольких секций, которые предназначены для соответствующих рабочих позиций и свинчены со сплошной плитой 44 дополнительными винтами (не показаны, поскольку расположены за пределами плоскости разреза). Сплошная плита 40 также свинчена с позициями плиты 42 винтами (не показаны). Над сплошной плитой 40 находятся свинченные с ней плиты 50, 52, 54, 56, 58, 60. Плита 50 является опорной плитой, образующей нижнюю направляющую для профиля 1, точнее, для его первой широкой стороны 2, которая образует здесь нижнюю сторону. Плиты 52, 54, 56 предназначены для рабочих позиций А, В, С, тогда как плиты 58, 60, образующие посадочное место для обрубочной матрицы 30, относятся к рабочей позиции D.

В нескольких местах между сплошной плитой 44 и плитами 50, 52, 54, 56, 58, 60 находятся мощные винтовые пружины 62 сжатия, из которых на фиг.2 и 3 видна только одна, поскольку другие расположены за пределами плоскости разреза. Эти пружины 62 выполняют функцию подъема плит 50-60 при раскрытии пресса, в результате чего поднимается также профильная полоса 1, которая выходит из рабочей зоны выдавливающих пуансонов 64, 66, и профиль может быть продвинут дальше на двойную величину длины L пустотелых элементов 21.

Плоскость разъема комбинированного инструмента последовательного действия находится над профилем 1 и обозначена на фиг.3 позицией Т.

Над профильной полосой находятся плиты 72, 74, 76, 78, 80, свинченные со сплошной плитой 82 винтами (не показаны). Плита 82 свинчена с верхней плитой 16.

При раскрытии пресса плиты 72, 74, 76, 78, 80 с плитами 82 и 16 поднимаются, а именно настолько, что два пробивных пуансона 84, 86, два верхних обрубочных пуансона 88, 90 и матрицы 92, 94, взаимодействующие с выдавливающими пуансонами 64, 66, а также обрубочный пуансон 22 выходят из контакта с профильной полосой 1. За счет этого движения, связанного с подъемом профильной полосы 1 посредством пружины 62, профильная полоса 1 может быть продвинута дальше на двойной размер длины пустотелых элементов 21 для подготовки следующего хода пресса.

Видно, что позиции А и В имеют размер по длине, т.е. в направлении 20 движения профильной полосы 1, соответствующий четырехкратному размеру по длине пустотелого элемента 21. Позиция С имеет размер по длине, соответствующий трехкратному размеру по длине пустотелого элемента 21, тогда как позиция D - размер по длине, соответствующий многократному размеру по длине пустотелого элемента 21, в этом примере шестикратному. Это значит, что имеются так называемые пробелы 98, в которых не происходит обработка профильной полосы 1. Эти пробелы создают, однако, место, необходимое для достаточно стабильного выполнения и поддержания отдельных монтажных узлов используемых инструментов.

Далее, из фиг.3 видно, что пробивные матрицы 100, 102, взаимодействующие с пробивными пуансонами 84, 86, имеют центральные отверстия 104, 106, совпадающие с другими отверстиями 108, 110 во вставных втулках 112, 114, которые позволяют удалять отходы 116, 118. Они падают вниз через отверстия 108, 114, диаметр которых больше диаметра отверстий 104, 106, и через дополнительные отверстия 120, 122 в плите 12 и могут быть отведены по соответствующим каналам в столе пресса или в промежуточной плите так же, как и гайки 21′.

Хотя это и не показано, однако слева и справа от профильной полосы 1, т.е. за плоскостью фиг.3 и перед ней расположены направляющие элементы, которые могут быть образованы, например, щеками плит 50, 52, 54, 56, 58 и обеспечивают перемещение профильной полосы через комбинированный инструмент по нужной траектории. Может быть предусмотрено небольшое боковое свободное пространство, обеспечивающее возможное растяжение профильной полосы в поперечном направлении.

Конструктивные подробности выдавливающих пуансонов 64, 66, взаимодействующих с ними матриц 92, 94, пробивных пуансонов 84, 86, взаимодействующих с ними матриц 100, 102 и обжимных пуансонов 88, 90 следуют из фиг.2, 3 и более подробно поясняются на последующих фигурах.

Посредством комбинированных инструментов по фиг.2, 3 реализуется способ изготовления пустотелых элементов, таких как гайки, для закрепления на состоящих обычно из листового материала деталях. Способ служит для изготовления пустотелых элементов 21, 21', по меньшей мере, по существу, квадратного или прямоугольного внешнего контура, за счет отрезания отдельных элементов от профиля 1 в виде прутка или рулона после предварительного вырубания отверстий 23 в профиле 1, при необходимости с последующим выполнением резьбового цилиндра с использованием комбинированного инструмента последовательного действия из нескольких рабочих позиций А, В, С, D, в которых осуществляется соответствующая обработка. Способ отличается тем, что в каждой позиции А, В, С, D при каждом ходе комбинированного инструмента одновременно осуществляются по две обработки профиля 1 или нескольких расположенных рядом друг с другом профилей. Т.е., принципиально можно в одном комбинированном инструменте одновременно обрабатывать рядом друг с другом несколько профилей 1 при условии наличия соответствующего числа отдельных инструментов, таких как выдавливающие пуансоны, пробивные пуансоны и соответствующие матрицы.

На последней рабочей позиции посредством обрубочного пуансона 22 от профиля 1 или от каждого профиля 1 отделяются по два пустотелых элемента 21, 21′.

Обрубочный пуансон 22 пробивает профиль в первом месте за первым пустотелым элементом 21 и во втором месте за вторым пустотелым элементом 21′, причем второй пустотелый элемент 21′ отводится из траектории движения профиля в направлении движения обрубочного пуансона поперек продольного направления профиля 1. Первый пустотелый элемент 21 отводится на обрубочной позиции комбинированного инструмента, по меньшей мере, прежде всего, в общем, в направлении траектории движения профиля.

Каждая рабочая позиция комбинированного инструмента последовательного действия имеет длину в направлении движения профиля, которая соответствует трех- или четырех- или многократному размеру по длине готового пустотелых элемента 21, 21′.

В изображенном выполнении комбинированного инструмента подпружиненный кулачок 27 со скошенной к траектории движения профиля поверхностью 24 предварительно натяжен от передней кромки переднего конца профиля на выходном конце последней позиции против усилия пружинящего устройства 26. После отделения выполненный на переднем конце профиля пустотелый элемент 21 наклоняется подпружиненным кулачком вниз, чтобы облегчить его удаление из комбинированного инструмента.

В выполнении по фиг.2 и 3 нижние пуансоны 64, 66 для осуществления процесса выдавливания и пробивные пуансоны 84, 86 для осуществления процесса пробивания воздействуют на профиль 1 с его противоположных сторон. При осуществлении процесса обжима на профильную полосу 1 сверху воздействуют соответствующими обжимными пуансонами 88, 90, в то время как полоса в зоне пробивания поддерживается плитой 56. Вместо этого можно расположить на плите 56 поддерживающие стержни в местах отверстий в профильной полосе, в случае если потребуется поддержать профильный материал в этой зоне в процессе обжима, например чтобы достичь более острокромочного выполнения торцевой стороны полого вырубного участка.

Следует привести несколько примеров, описывающих изготовление конкретных пустотелых элементов.

Со ссылкой на фиг.4А-4Е и 5А-5D ниже описан способ изготовления пустотелых элементов, таких как гайки, предназначенных для закрепления на состоящих обычно из листового материала деталях. В частности, здесь речь идет о способе изготовления пустотелых элементов 200, по меньшей мере, по существу, квадратного или прямоугольного внешнего контура 202, за счет отрезания отдельных элементов от профиля в виде прутка (1, фиг.1) или рулона после предварительного вырубания отверстий 204 в профиле, при необходимости с последующим выполнением резьбового цилиндра 206 с использованием комбинированного инструмента последовательного действия (фиг.2, 3) с несколькими рабочими позициями А, В, С, D, в которых осуществляется соответствующая обработка. Способ отличается тем, что включает в себя следующие этапы.

а) На первом этапе, исходя из профиля (1, фиг.4А) прямоугольного сечения, осуществляют процесс выдавливания с использованием воздействующих сверху выдавливающих матриц 92, 94 и выдавливающих пуансонов 64, 66. Процесс выдавливания приводит к образованию цилиндрического углубления 208 в первой широкой стороне 2 профиля 1 и окруженного кольцеобразным углублением 212 (фиг.4В) полого цилиндрического выступа 210 во второй широкой стороне 3 профиля, противоположной его первой широкой стороне 2. При смыкании пресса, соответственно, комбинированного инструмента профильная полоса 1 прижимается к выступающим над плитой 52 концам выдавливающих пуансонов 64, 66. Выступающие концы выдавливающих пуансонов имеют форму, соответствующую форме цилиндрического углубления 208 на фиг.4В. Аналогичным образом торцевые концы взаимодействующих с выдавливающими пуансонами матриц 92, 94 имеют форму, соответствующую формам полого цилиндрического выступа 210 и окружающего его кольцеобразного углубления 212 по фиг.4В.

б) На втором этапе при смыкании пресса или комбинированного инструмента 10 перемычку 218, оставшуюся между дном 214 цилиндрического углубления 208 и дном 216 полого цилиндрического выступа 210, пробивают пробивными пуансонами 88, 90 для образования сквозного отверстия 204 (фиг.4С). Отходы удаляют, как уже сказано, через отверстия 104, 106, 108, 110.

в) На третьем этапе полый цилиндрический выступ 210 обжимают на своем свободном торцевом конце 220 для образования поднутренного на наружной стороне вырубного участка 222, в результате чего образуется торцевая поверхность 224 по фиг.4D, лежащая в плоскости параллельно широким сторонам 2, 3 и перпендикулярно средней продольной оси 226 отверстия 204. После этого пустотелые элементы на позиции D могут быть отделены от профиля, а затем, при необходимости, снабжены резьбой 206 (фиг.4Е, 5С).

Третий этап может быть, при необходимости, комбинирован с этапом б).

В процессе выдавливания на этапе а) диаметр цилиндрического углубления и внутренний диаметр полого цилиндрического выступа выполняют, по меньшей мере, по существу, одинаковыми.

Далее, предпочтительно в процессе выдавливания на этапе а) или в процессе пробивания на этапе б) или в процессе обжима на этапе в) устье 229 цилиндрического углубления 208 в первой широкой стороне 2 профиля выполняют со скругленной или снабженной фаской входной кромкой 230, которая при использовании элемента образует сбег резьбы.

В процессе выдавливания на этапе а) или в процессе пробивания на этапе б) или в процессе обжима на этапе в) предпочтительно также и устье 232 полого цилиндрического выступа 210 снабжают на его свободном конце скругленной или снабженной фаской выходной кромкой 234, которая в готовом элементе образует забег резьбы.

При пробивании перемычки на этапе б) получают отверстие 204, диаметр которого, по меньшей мере, по существу, соответствует диаметру цилиндрического углубления 208 и внутреннему диаметру полого цилиндрического выступа 210. Далее в процессе выдавливания на первом этапе а) свободный конец полого цилиндрического выступа 210 снабжают снаружи фаской 236. Кроме того, в процессе выдавливания кольцевое углубление 212 снабжают кольцеобразным донным участком 238, который лежит, по меньшей мере, приблизительно в плоскости параллельно первой 2 и второй 3 широким сторонам профильной полосы, на радиально внутренней стороне, по меньшей мере, по существу, скругленным переходом 240 переходит в наружную сторону полого цилиндрического выступа 210, а на радиально внешней стороне - в конусообразную поверхность 242, имеющую угол при вершине конуса в диапазоне 60-120°, предпочтительно около 90°.

Переход 243 от кольцеобразного участка 238 кольцевого углубления 212 в конусообразную поверхность 242 скругляется, как и сход 245 конусной поверхности кольцевого углубления 212 в широкую сторону 3 профиля. Конусная поверхность 242 может быть выполнена на практике так, что скругленный переход 243 переходит по касательной в скругленный сход 245.

При выполнении поднутрения 244 оно образуется за счет цилиндрической части полого цилиндрического выступа 210, которая приблизительно на высоте второй широкой стороны 3 профиля 1 переходит в утолщенный при осуществлении этапа в) участок 246 полого цилиндрического выступа 210, по меньшей мере, по существу, выступающий за вторую широкую сторону 3 профиля.

Утолщенный участок 246 полого цилиндрического выступа 210 выполняется, по меньшей мере, по существу, конусообразным и расходится от первой и второй широких сторон, причем угол конуса утолщенного участка полого цилиндрического выступа рядом с торцевой стороной 224 лежит в диапазоне 30-70°, предпочтительно около 50°.

После процесса обжима полый цилиндрический выступ 210 заканчивается на своем свободном конце снаружи максимально острой вырубной кромкой 250.

Как видно, в частности, из фиг.5А и 5В, кольцевое углубление 212 выполнено с наружным диаметром, который лишь немного меньше минимального поперечного размера прямоугольного при виде сверху пустотелого элемента, в результате чего кольцевое углубление 212 образует с широкой стороной 3 профиля 1 оставшиеся в самых узких местах в ее плоскости перемычки 284, 286, составляющие 0,25-1 мм, предпочтительно около 0,5 мм.

На фиг.5E-5I и 5J-5N изображен, по существу, тот же элемент, что и на фиг.5А-5D, однако с небольшими отклонениями в отношении выполнения вырубного участка 222, который в обоих вариантах на фиг.5E-5I и 5J-5N имеет идеальную форму.

На фиг.5E-5I и 5J-5N использованы те же ссылочные позиции, что и в связи с предыдущими примерами. Понятно, что прежнее описание относится и к фиг.5E-5I и 5J-5N, т.е. для прежнего описания признаков с теми же ссылочными позициями или для описания фиг.5E-5I и 5J-5N. Это обстоятельство справедливо и для других фигур, так что здесь особо описаны только существенные отличия или важные признаки.

Основное отличие вариантов по фиг.5E-5I и 5J-5N заключается в том, что вариант по фиг.5E-5I рассчитан на более толстые листы в диапазоне, например, 1,2-2,0 мм, тогда как вариант на фиг.5J-5N рассчитан, скорее, на более тонкие листы, например в диапазоне 0,4-1,2 мм.

Конкретно на фиг.5Е показан вид снизу на нижнюю торцевую сторону вырубного участка 222, т.е. по стрелке Е на фиг.5Н. На фиг.5F показан разрез в вертикальной плоскости F-F на фиг.5Е, так что на фиг.5F в разрезе видны два ребра 272 для защиты от проворачивания, проходящих в осевом направлении и находящихся в 12- и 6-часовом положениях на фиг.5Е. Напротив, четыре других ребра 272' для защиты от проворачивания, изображенных на фиг.5Е, не видны ни на фиг.5F, ни на фиг.5G, показывающей разрез в плоскости G-G. Они могут быть обнаружены лишь схематично на фиг.5Е, поскольку они, в принципе, в значительной степени скрыты за вырубным участком 222. В разрезе на фиг.5G они не видны, поскольку плоскость разреза выбрана так, что ребра 272, 272′ не лежат в плоскости разреза или рядом с ней и они не настолько большие, что их можно было бы обнаружить на виде сбоку в плоскости разреза.

На фиг.5Н и 5I в увеличенном виде изображены участки, обозначенные штрихпунктирными прямоугольниками на фиг.5G и 5F. Из фиг.5Н и 5I видно, что нижняя торцевая сторона 224 вырубного участка 222 образована в плоскости разреза радиусом, проходящим по касательной к режущей кромке 250.

Это является отличием от торцевой стороны 224 в варианте на фиг.5А-5D, который имеет заметную долю кольцевой поверхности в плоскости, перпендикулярной средней продольной оси 226 пустотелого элемента.

Далее, в частности из фиг.5Н и 5I, видно, что обозначенный в виде конусообразной косой поверхности 242 на фиг.5D участок кольцевого углубления 212 образован двумя радиусами, переходящими друг в друга в точке поворота, в данном примере на очень коротком прямом отрезке, который обозначен двумя линиями 301, 303 и на практике необязателен, т.е. два радиуса, образующих косую стенку углубления (криволинейные участки 243, 245), могут по касательной непосредственно переходить друг в друга. Тем не менее, в зоне точки поворота имеется участок поверхности, который можно назвать приблизительно плоским, так что выражение «по меньшей мере, по существу, конусообразно» оправдано. Конечно, может быть предусмотрен также четкий, строго конусообразный участок.

За счет использования одинаковых ссылочных позиций видно, что фиг.5J-5N следует понимать точно так же, как и фиг.5E-5I. Их единственное отличие в том, что носики 272' для защиты от проворачивания на фиг.5Е не видны на фиг.5J, и именно потому, что они скрыты за кольцеобразной вырубной кромкой 250. Таким образом, носики 272 для защиты от проворачивания видны только на фиг.5K и 5N.

В одном альтернативном способе, при осуществлении которого получается пустотелый элемент на фиг.6А-6Е, в процессе выдавливания на этапе а) за счет использования соответствующей формы выдавливающих пуансонов 64, 66 и выдавливающих матриц 92, 94 в первой широкой стороне 2 профиля вокруг цилиндрического углубления 208 выполняют кольцеобразное возвышение 260, которое, по меньшей мере, по существу, представляет собой объем материала, соответствующий объему кольцевого углубления 212 вокруг полого цилиндрического выступа 210. В этом примере диаметр цилиндрического углубления 208 больше внутреннего диаметра полого цилиндрического выступа 210. Далее, резьба 206 заканчивается на коническом участке 262 ступенчатого отверстия 264, которое в этом примере может использоваться, при необходимости, вместо скругленного сбега резьбы, что было бы возможно также в варианте по фиг.4А-4С, 5А-5D.

Дно кольцевого углубления в этом варианте образовано только скругленным переходом 243 от полого цилиндрического выступа 210 к конусной поверхности 242, что было бы возможно также в варианте на фиг.4А-4Е, 5А-5D.

В процессе выдавливания на этапе а), как видно на фиг.5А и 6Е, за счет соответствующего профилирования выдавливающих матриц 92, 94 выполняют защиту 272 от проворачивания снаружи на полом цилиндрическом выступе 210 и внутри в зоне кольцевого углубления 212 вокруг полого цилиндрического выступа 210.

Эта защита от проворачивания может быть образована ребрами 272 и/или пазами (не показаны) на радиально внешней стороне полого цилиндрического выступа 210. Эти ребра 272 проходят в осевом направлении 226 и перекрывают поднутрение 244 полого цилиндрического выступа 210. Они имеют радиальную ширину, которая, по меньшей мере, по существу, в диапазоне 40-90% соответствует максимальной радиальной глубине поднутрения.

Таким образом, возникает пустотелый элемент 200 для закрепления на состоящей обычно из листового материала детали 280 (фиг.7А, 7В), имеющий, по меньшей мере, по существу, квадратный или прямоугольный внешний контур 202, первую 2 и вторую 3 широкие стороны, снабженный поднутрением 244 вырубной участок 246, который выступает за широкую сторону 3 и окружен кольцевым углублением 212 в ней, а также отверстие 204, проходящее от первой широкой стороны 2 через вырубной участок 246, причем отверстие имеет, при необходимости, резьбовой цилиндр 206, при этом пустотелый элемент отличается тем, что ребра 272 для защиты от проворачивания выполняются снаружи на полом цилиндрическом выступе 210 и/или внутри в зоне кольцевого углубления 212 вокруг полого цилиндрического выступа 210.

Пустотелый элемент отличается далее тем, что широкая сторона 3 лежит радиально вне кольцевого углубления 212 в одной плоскости, т.е. за исключением возможных скруглений или фасок на переходах в боковые стороны пустотелого элемента, и, тем самым, не имеет никаких поперечин, пазов или поднутрений в зоне вне кольцевого углубления.

Кольцевое углубление 212 выполнено с наружным диаметром, который немного меньше минимального поперечного размера прямоугольного при виде сверху пустотелого элемента, благодаря чему кольцевое углубление образует с широкой стороной 3 профиля оставшиеся в самых узких местах 284, 286 в ее плоскости перемычки в диапазоне 0,25-1 мм, предпочтительно около 0,5 мм.

На фиг.7А, 7В показано, как один и тот же элемент 200 по фиг.5А-5D может быть использован с более тонкой деталью (фиг.7А) толщиной, например, 0,7 мм и с более толстой деталью (фиг.7В) толщиной, например, 1,85 мм. После запрессовывания посредством матрицы листовой материал заполняет все кольцевое углубление 212 и прилегает ко всей поверхности кольцевого углубления и ребер 272 для защиты от проворачивания в зоне поднутрения. В обоих случаях происходят поэтому хорошее закрывание ребрами 272 для защиты от проворачивания и хорошая защита от проворачивания между пустотелым элементом 200 и листовой деталью 280. Вырубной участок 246, который в этих примерах, по меньшей мере, по существу, не деформируется, выполняется в листовой детали самовырубкой. Обжатая торцевая сторона 224 вырубного участка 246 лежит в случае тонких листов (фиг.7А) на высоте нижней стороны листовой детали, а в случае более толстых листовых деталей (фиг.7В) - под нижней стороной, т.е. обращенной к корпусной части пустотелого элемента стороной листовой детали. В обоих случаях вокруг вырубного участка образуется кольцевое углубление 282, форма которого задана за счет конкретной формы соответственно выполненной матрицы при самовырубном закреплении пустотелого элемента в прессе или с помощью робота или в С-образной станине. При этом матрица, как это принято при самовырубном закреплении крепежных элементов, имеет центральное отверстие, через которое удаляется возникающий отход. Хотя пустотелые элементы выполнены самовырубными, они могут быть, тем не менее, использованы в предварительно пробитых листовых деталях. Со вторым вариантом пустотелого элемента может быть покрыт другой диапазон толщин листовых деталей, например 1,85-3 мм. Вырубной участок следует выполнить лишь немного длиннее.

Поскольку квадратные при виде сверху пустотелые элементы закрепляются так, что вторая широкая сторона 3 прилегает непосредственно к верхней стороне листовой детали 280, однако не врезается или, по существу, не врезается в листовую деталь, можно не опасаться концентрации напряжений, так что возникает хорошая усталостная характеристика благодаря высокому сопротивлению усталости даже при динамических нагрузках. Хотя пустотелые элементы при виде сверху квадратные, не требуется особой ориентации матрицы