Способ электрошлакового литья трубных заготовок

Иллюстрации

Показать всеИзобретение относится к области специальных видов литья, а именно к способам электрошлакового литья трубных заготовок из сталей различных классов для изделий ответственного назначения, и может быть использовано в различных областях техники, например ракетной, авиационной, а также в нефтегазохимической и энергетической промышленности, использующих трубные заготовки ответственного назначения. В способе электрошлаковый переплав, накопление и термостатирование жидкого металла осуществляют в тепловом модуле, а разливку металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров, при этом формирование трубной заготовки осуществляют в кольцевом формообразующем пространстве между кристаллизатором и дорном, в котором жидкий металл сплавляют с затравками поддона, а вытяжку из кристаллизатора с дорном осуществляют при вертикальном перемещении поддона вниз. Изобретение обеспечивает энергосбережение, высокую скорость плавки и литья, высокое качество металла и позволяет расширить технологические возможности при получении трубных заготовок с тонкой стенкой. 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области специальных видов литья, а именно к способам электрошлаковой технологии (ЭШТ) литья трубных заготовок из сталей различных классов для изделий ответственного назначения.

Из уровня ЭШТ известно, что получение трубных заготовок эффективно методами электрошлаковой тигельной плавки (ЭШТП), основанными на разделении по месту и времени процессов плавления и заполнения литейной формы (Ефимов В.А., Анисович Г.А., Бабич В.Н. и др. Специальные виды литья: Справочник / Под общ. ред. В.А.Ефимова. - М.: Машиностроение, 1991 г., с.392-393). ЭШТП предусматривает электрошлаковую плавку в огнеупорной емкости (тигле) с последующим переливом расплава в стационарную (электрошлаковое кокильное литье, ЭКЛ) или вращающуюся (центробежное электрошлаковое литье, ЦЭШЛ) металлическую литейную форму. Предпочтительнее ЦЭШЛ. Однако ЦЭШЛ предусматривает дополнительную операцию разливки металла переливом, что повышает трудоемкость, а также не исключает его окисления. Разливка двух не смешивающихся, но эмульгирующих расплавов способна приводить к замешиванию шлака металлом, что приводит к его загрязнению. Действие центробежных сил способно вызвать ликвацию элементов сплава по весу (разделение по плотности), что приводит к полосчастости структуры. Кроме того, образование шлакового гарнисажа вызывает затруднения по его удалению, а перелив металла создает циклический характер работы футеровки тигля, сопровождаемый термоударами, что приводит к ее растрескиванию (засорению металла) и разрушению (сокращению срока службы).

Из уровня ЭШТ известен способ электрошлакового литья (ЭШЛ, см., например, Патон Б.Е., Медовар Б.И. и Бойко Г.А. Электрошлаковое литье. - Киев: Наук. думка, 1980 г., с.81-87), который позволяет получать трубные заготовки более высокого качества, чем в способах ЭШТП, что обусловлено, прежде всего, отсутствием разливки металла, так как плавление и кристаллизация металла протекают одновременно в металлической водоохлаждаемой литейной форме - кристаллизаторе с дорном. Кроме того, направленная кристаллизация в условиях принудительного теплооотвода с постоянной подпиткой твердожидкой фазы способствует получению плотной структуры, без дефектов ликвационно-усадочного происхождения, без зон «слабины», в том числе в местах встречной кристаллизации, что обеспечивает в литом металле свойства на уровне проката и даже выше, особенно, по ударной вязкости и изотропности (как в продольном и поперечном, так и радиальном направлениях).

Вместе с тем, из уровня ЭШТ известно, что ЭШЛ является низкопроизводительным способом (Караник Ю.А. Снижение метало- и энергопотребления при производстве отливок деталей машин и механизмов. Заготовительное производство в машиностроении, 2008 г., №2, с.12, строки 10-12).

Известно также, что в силу специфики ЭШЛ является энергозатратным способом, с низким тепловым КПД (Медовар Б.И. и др. Электрошлаковые печи. Под ред. Б.Е.Патона. - Киев: Наук. думка, 1976, с.17). В частности, вместо теоретически расчетных 400 кВт·ч/т стали расходуется до 2000 кВт·ч/т стали.

Известно также, что в силу специфики ЭШЛ, крайне затруднительно получение трубных заготовок с тонкой стенкой, что обусловлено сложностью обеспечения равномерного и достаточного температурного поля в узком кольцевом формообразующем пространстве между кристаллизатором и дорном.

В основе предлагаемого изобретения лежит ЭШТП, совмещенная с ЭШЛ трубных заготовок в неподвижный кристаллизатор с дорном скользящего типа, что позволяет совместить по месту, но разделить во времени процессы плавки металла (в тепловом модуле) и заполнения литейной формы (кристаллизатора с дорном).

Реализация предлагаемого способа позволяет сочетать преимущества ЭШТП и ЭШЛ и исключить их недостатки, в частности сочетаются такие преимущества, как энергосбережение, повышение скорости плавки (от ЭШТП) и совершенство структуры заготовки (от ЭШЛ), а исключаются такие недостатки, как перелив и загрязненность металла, цикличность плавок (в ЭШТП) и энергоемкость, низкая производительность (в ЭШЛ). Вместе с тем, приобретаются принципиально новые, до сих пор не известные в ЭШТ, преимущества, а именно: разливка без перелива, причем не шлакометаллической смеси, а металла, что исключает такие негативные явления, как трудоемкость операций перелива и отделения шлака от заготовки, а также окисление разливаемого металла, замешивание в него шлака. Кроме того, упрощается получение трубных заготовок, особенно, с тонкой стенкой, а также появляется возможность непрерывности процесса плавки, что повышает стойкость футеровки за счет исключения ее термоударов, свойственных циклическому характеру работы.

В основу разработанного способа легли следующие известные способы ЭШЛ и ЭШТП.

Ближайшим аналогом является способ электрошлакового литья трубных заготовок (см., например, Патон Б.Е. и др. Электрошлаковые печи. Киев: Наукова Думка, 1976, с.284-285), включающий электрошлаковый переплав расходуемых электродов, формирование трубной заготовки в кристаллизаторе с дорном и ее вытяжку.

Такой способ основан на электрошлаковом процессе плавления расходуемых электродов, изготовленных из металла обычного производства. Электроды расплавляют с использованием теплоты, выделяющейся в электропроводном шлаке при прохождении через него электрического тока. Жидкий металл с оплавляемых концов электродов, погруженных в шлаковую ванну, поступает в литейную форму, не соприкасаясь с воздухом. При этом полностью исключается взаимодействие жидкого металла с материалом формы. Ванна расплавленного синтетического шлака, температура которой на 150…200°С выше температуры плавления металла электрода, служит активной рафинирующей средой и очищает жидкий металл от неметаллических включений и газов. Рафинирование металла происходит при контакте с высокоактивным шлаком, в основном, в пленке металла на оплавляющемся конце электрода, а также при прохождении капель электродного металла через шлаковую ванну и на границе раздела шлака и металлической ванны. Изменяя состав применяемого шлака, управляют избирательным рафинированием металла. В результате замедленной и строго направленной кристаллизации небольшого количества жидкого металла обеспечивается его высокая химическая и структурная однородность. Металл отличается дисперсным распределением структурных составляющих и неметаллической фазы. Способ весьма эффективен в получении тонкостенных труб.

Однако при этом используют дорогостоящие расходуемые электроды из проката. Данным способом затруднительно получение трубных заготовок с тонкой стенкой. Кроме того, способ характеризуют низкие скорость литья и производительность, большая энергоемкость.

Наиболее близким по технической сути и достигаемому техническому результату является способ (Медовар Б.И. и др. Электрошлаковая тигельная плавка и разливка металла. Киев: Наукова Думка, 1988 г., с.28), принятый авторами за прототип, при котором используют электрошлаковую тигельную плавку с переливом металла во вращающуюся литейную форму, где осуществляют формообразование отливки.

В таком способе, посредством электрошлакового переплава расходуемых электродов, накапливают и термостатируют жидкий металл, который затем вместе со шлаком (металлошлаковую смесь) переливают в литейную форму специализированной машины с горизонтальной осью вращения. На внутренней поверхности формы при этом образуется шлаковый гарнисаж толщиной 2…4 мм. Жидкий металл оттесняет шлак от гарнисажа к оси вращения. Шлак покрывает свободную поверхность отливки и предотвращает образование закрытой усадочной раковины. Формообразование и кристаллизация отливки протекают под действием центробежных сил, в десятки раз превышающих силу тяжести, что оценивают гравитационным коэффициентом К=ω2r/q, где ω - частота вращения формы; r - расстояние от оси вращения до рассматриваемой частицы металла; q - ускорение свободного падения (К=30…100). Мощное гравитационное поле уплотняет металл. Вовлекаемый во вращение жидкий металл отжимается центробежными силами на периферию. При этом вдоль оси вращения отливки образуется полость без использования стержней, дорнов и других приспособлений.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого авторами за прототип, относятся трудоемкость операции разливки, загрязнение металла при переливе, трудоемкость удаления утепляющего слоя шлака со свободной поверхности отливки, наличие под этим шлаком дефектного слоя, требующего удаления, что снижает КИМ.

Таким образом, задачей технического решения (прототипа) являлось энергосбережение при осуществлении электрошлаковой плавки, упрощение процесса получения трубной заготовки.

Общими признаками с предлагаемым авторами способом ЭШЛ трубных заготовок являются электрошлаковый переплав расходуемых электродов, разливка металла, формирование трубной заготовки в кристаллизаторе с дорном и ее вытяжка.

В отличие от прототипа предлагаемый авторами способ основан на том, что электрошлаковый переплав, накопление и термостатирование жидкого металла осуществляют в тепловом модуле, а разливку металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров, при этом формирование трубной заготовки осуществляют в кольцевом формообразующем пространстве между кристаллизатором и дорном, где жидкий металл сплавляют с затравками поддона, а вытяжку из кристаллизатора с дорном осуществляют при вертикальном перемещении, вниз поддона.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- перед электрошлаковым переплавом тепловой модуль нагревают до заданной температуры, а в процессе электрошлакового переплава осуществляют электромагнитное перемешивание жидкого металла;

- разливку осуществляют посредством удаления стопоров из разливочных отверстий теплового модуля при предварительном вертикальном перемещении вверх поддона с затравками;

- разливку осуществляют со скоростью, равной скорости истечения жидкого металла через разливочные отверстия теплового модуля, исходя из условия обеспечения неразрывности потока.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа, и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение энергосбережения, высокой скорости плавки и литья, высокого качества металла и расширение технологических возможностей получения трубных заготовок, особенно с тонкой стенкой.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе электрошлакового литья трубных заготовок, включающем электрошлаковый переплав расходуемых электродов, разливку металла, формирование трубной заготовки в кристаллизаторе с дорном и ее вытяжку, особенность заключается в том, что электрошлаковый переплав, накопление и термостатирование жидкого металла осуществляют в тепловом модуле, а разливку металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров, при этом формирование трубной заготовки осуществляют в кольцевом формообразующем пространстве между кристаллизатором и дорном, где жидкий металл сплавляют с затравками поддона, а вытяжку из кристаллизатора с дорном осуществляют при вертикальном перемещении вниз поддона.

Новая совокупность технологических признаков, а также наличие связей между ними позволяет, в частности, за счет:

- электрошлакового переплава, накопления и термостатирования жидкого металла в тепловом модуле обеспечить энергосбережение, высокую скорость плавки;

- разливки металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров - исключить перелив металла и обеспечить его высокое качество, высокую скорость литья, расширить технологические возможности получения трубных заготовок, особенно, с тонкой стенкой;

- формирования трубной заготовки в кольцевом формообразующем пространстве между кристаллизатором и дорном, где жидкий металл сплавляют с затравками поддона, с вытяжкой заготовки из кристаллизатора с дорном при вертикальном перемещении вниз поддона обеспечить высокое качество металла, высокую скорость литья, расширить технологические возможности получения трубных заготовок, особенно, с тонкой стенкой.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- нагрева теплового модуля до заданной температуры перед электрошлаковым переплавом снизить тепловые потери во время электрошлакового переплава, и прежде всего, в начальный момент плавки, характеризуемый интенсивным отбором тепла на прогрев футеровки, что исключает «намерзание» металла на стенках теплового модуля, соответственно, гарантирует разливку и, как следствие, расширяет технологические возможности получения трубных заготовок;

- электрошлакового переплава с электромагнитным перемешиванием выравнить температуру во всем объеме накапливаемого металла для исключения его «намерзания» в процессе накопления и для улучшения его структуры, что обеспечивает высокую скорость плавки, повышает качество металла и, как следствие, расширяет технологические возможности получения трубных заготовок;

- разливки посредством удаления стопоров из разливочных отверстий теплового модуля при предварительном вертикальном перемещении вверх поддона с затравками реализовать вариант разливки, исключающий присутствие стопоров в донной части трубной заготовки, что снижает величину ее обрези и, соответственно, повышает КИМ; обеспечить высокое качество металла и скорость литья и, как следствие, расширить технологические возможности получения трубных заготовок, особенно, с тонкой стенкой;

- разливки со скоростью, равной скорости истечения жидкого металла через разливочные отверстия теплового модуля, исходя из условия обеспечения неразрывности потока, обеспечить сплошность трубной заготовки без дефектов в виде раковин и пузырей и, таким образом, обеспечить высокое качество металла.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа ЭШЛ трубных заготовок, включающего электрошлаковый переплав расходуемых электродов, разливку металла, формирование трубной заготовки в кристаллизаторе с дорном и ее вытяжку, в отличие от прототипа, согласно изобретению электрошлаковый переплав, накопление и термостатирование жидкого металла осуществляют в тепловом модуле, а разливку металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров, при этом формирование трубной заготовки осуществляют в кольцевом формообразующем пространстве между кристаллизатором и дорном, где жидкий металл сплавляют с затравками поддона, а вытяжку из кристаллизатора с дорном осуществляют при вертикальном перемещении вниз поддона.

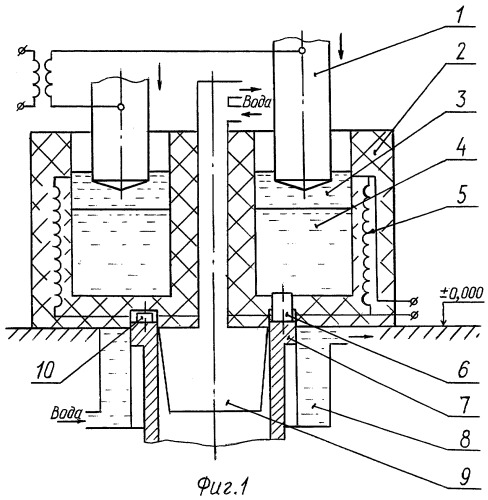

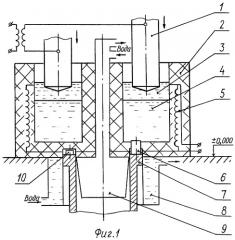

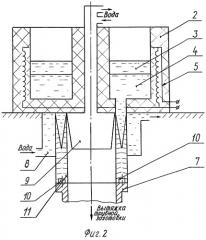

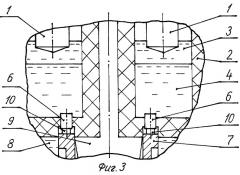

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлена схема электрошлаковой плавки и накопления металла в тепловом модуле; на фиг.2 - схема разливки металла и формирования трубных заготовок в кристаллизаторе с дорном; на фиг.3 и 4 - вариант схемы соответственно установки и удаления стопоров из разливочных отверстий. Приведенные схемы содержат: расходуемые электроды 1, тепловой модуль 2, шлаковую ванну 3, жидкий металл 4, электронагреватели 5, стопоры 6, поддон 7, кристаллизатор 8, дорн 9, затравки 10 и трубную заготовку 11.

ЭШЛ трубных заготовок по предлагаемому способу осуществляется следующим образом. Перекрывают стопорами 6 разливочные отверстия в донной части теплового модуля 2 и герметизируют поддон 7 с затравками 10 в формообразующем пространстве между кристаллизатором 8 и дорном 9 (например, асбестовым шнуром, см. фиг.1). Предварительно прокаливают при температуре 800°С в течение 4 ч синтетический флюс, например, марок АН-292 или АН-295, который затем расплавляют в расчетном количестве (≈10% от массы переплавляемого металла) и заливают в тепловой модуль 2. Перелитый флюс образует шлаковую ванну 3, в которую погружают расходуемые электроды 1, подключенные к источнику питания по одной из схем: по прямой расщепленной или бифилярной. На электроды 1 подают напряжение и осуществляют электрошлаковый переплав. В тепловом модуле 2 накапливают и термостатируют жидкий металл 4, который затем разливают после освобождения от стопоров 6 разливочных отверстий в совмещенный с тепловым модулем 2 кристаллизатор 8 с дорном 9 (фиг.2). Разливаемый металл 4 поступает в кольцевое формообразующее пространство между водоохлаждаемыми кристаллизатором 8 и дорном 9, где сплавляется с затравками 10 поддона 7 и, посредством этого, вытягивается в виде трубной заготовки 11.

В частных случаях, перед электрошлаковым переплавом тепловой модуль 2 подвергают предварительному нагреву электронагревателями 5 (фиг.1), исходя из его теплоемкости, как правило, до температуры 700…1100°С, что позволяет предотвратить «намерзание» металла в первоначальный момент плавки, сопровождающийся интенсивным отбором тепла на прогрев футеровки теплового модуля 2. Электрошлаковый переплав осуществляют с электромагнитным перемешиванием жидкого металла 4, что позволяет выравнить температуру и, таким образом, предотвратить «намерзание» металла 4 в процессе плавки, а также улучшить структуру металла 4. Разливку жидкого металла 4 осуществляют через разливочные отверстия в донной части теплового модуля 2, расположенные равномерно на среднем диаметре трубной заготовки 11, посредством удаления стопоров 6 из разливочных отверстий при предварительном вертикальном перемещении вверх поддона 7 с затравками 10 (фиг.3, 4). Разливку осуществляют со скоростью, равной скорости истечения жидкого металла 4 через разливочные отверстия теплового модуля 2, исходя из условия обеспечения неразрывности потока металла 4.

ЭШЛ трубных заготовок данным способом обеспечивает энергосбережение, высокие скорости плавки и литья, высокое качество металла и расширение технологических возможностей получения трубных заготовок, особенно с тонкой стенкой.

Указанный положительный эффект подтвержден апробированием способа в соответствии с изобретением в опытно-промышленных условиях.

1. Способ электрошлакового литья трубных заготовок, включающий электрошлаковый переплав расходуемых электродов, разливку металла, формирование трубной заготовки в кристаллизаторе с дорном и ее вытяжку, отличающийся тем, что электрошлаковый переплав, накопление и термостатирование жидкого металла осуществляют в тепловом модуле, а разливку металла в совмещенный с тепловым модулем кристаллизатор с дорном - после освобождения разливочных отверстий теплового модуля от стопоров, при этом формирование трубной заготовки осуществляют в кольцевом формообразующем пространстве между кристаллизатором и дорном, в котором жидкий металл сплавляют с затравками поддона, а вытяжку из кристаллизатора с дорном осуществляют при вертикальном перемещении поддона вниз.

2. Способ по п.1, отличающийся тем, что перед электрошлаковым переплавом тепловой модуль нагревают до заданной температуры, а в процессе электрошлакового переплава осуществляют электромагнитное перемешивание жидкого металла.

3. Способ по п.1, отличающийся тем, что разливку осуществляют посредством удаления стопоров из разливочных отверстий теплового модуля при предварительном вертикальном перемещении вверх поддона с затравками.

4. Способ по п.1, отличающийся тем, что разливку осуществляют со скоростью, равной скорости истечения жидкого металла через разливочные отверстия теплового модуля, исходя из условия обеспечения неразрывности потока.