Способ получения керамических изделий с наноразмерной структурой

Иллюстрации

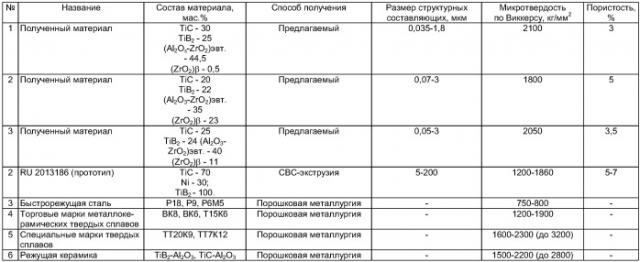

Показать всеИзобретение относится к порошковой металлургии, в частности к получению керамических изделий с наноразмерной структурой методом самораспространяющегося высокотемпературного синтеза (СВС) и экструзии. Полученные изделия могут быть использованы в качестве режущего инструмента, мишеней для нанесения композитных покрытий, электродов для электроискрового легирования и других целей. ИЗ экзотермической смеси, содержащей порошки TiO2, С, В, Al, Zr, с размером частиц 1-100 мкм формуют заготовку. Заготовку нагревают до 100-150°С, инициируют реакцию горения в режиме СВС, уплотняют в процессе горения давлением 0,01-0,5 МПа и осуществляют экструзию продуктов горения. При этом компоненты смеси берут в соотношении, взятом на получение целевого материала состава, мас.%: 22-25 TiB2; 20-30 TiC; 35-44,5 (Аl2O3-ZrO2)эвт.; (ZrO2)β - остальное. Получены керамические изделия с высокими износо- жаро- и коррозионостойкостью при высокой микротвердости и низкой пористости. 1 ил., 1 табл.

Реферат

Изобретение относится к области порошковой металлургии, в частности для получения керамических изделий с наноразмерной структурой методом сочетания самораспространяющегося высокотемпературного синтеза (СВС) и экструзии.

Известны традиционные способы получения технической керамики, которые заключаются в горячем прессовании мелкодисперсных порошков и их выдержке при высоких температурах в течение длительного времени. Недостатками данных технических решений являются большое число технологических операций, многие из которых сложны, энергоемки и длительны по времени, а полученная керамика имеет микронную структуру и обладает низкими механическими свойствами. (Балкевич В.Л. Техническая керамика: Учеб. пособие для втузов. - 2-е изд., перераб. и доп. - М.: Стройиздат, 1984. - 256 с.)

Повышение механических свойств керамики возможно путем получения наноразмерных структурных составляющих.

Известен способ синтеза неметаллических СВС-нитридов, из которых методом химического диспергирования получают порошки с субмикронной структурой (Боровинская И.П., Игнатьева Т.И., Вершинников В.И., Милосердова О.М., Семенова В.Н. СВС ультра- и нанодисперсных порошков карбида титана и карбида вольфрама. Порошковая металлургия. - 2008. - №9/10. - С.3-12).

Известен способ, при котором получение субмикронных порошков диборида титана и нанометрических порошков алюминида никеля происходит путем выполнения специальных условий: разбавление щихты низкоплавким разбавителем и длительная механическая обработка (Мержанов А.Г. Процессы горения и синтез материалов./ Под ред. В.Т.Телепы, А.В.Хачояна. Черноголовка: ИСМАН, 1998. 512 с.).

Известен способ, при котором для получения нанокристаллической структуры используются исходные ультрадисперсные тугоплавкие порошки (Погожев Ю.С., Левашов Е.А., Кудряшов А.Е., Ульянова Т.М., Дедов Н.В., Матюха В.А. О влиянии нанокристаллических порошков тугоплавких соединений на процесс горения, структурообразование, фазовый состав и свойства СВС-сплава на основе TiC-TiAL. Известия вузов. Цветная металлургия, 2006, №5, с.23-31).

Общими недостатками приведенных технических решений является использование исходных ультрадисперсных порошков, либо последующая химическая или механическая обработка до получения субмикронной структуры. При этом получаются порошки, которые используются в дальнейших технологических процессах для получения готовых изделий.

Известен способ изготовления in-situ композита оксид алюминия-(Ti, Zr) бориды (RU 2283207, 10.09.2006). Для получения in-situ композита оксид алюминия-(Ti, Zr) бориды готовят смесь, содержащую оксид бора, алюминий, титан, цирконий, оксиды титана и циркония. Затем осуществляют грануляцию смеси с получением гранул диаметром 10-80 мм и высотой 15-20 мм. Инициируют реакцию (СВС) с получением композита. Одновременно с СВС композит уплотняют под нагрузкой 40-200 атмосфер. Недостатками данного технического решения является использование в процессе уплотнения высоких давлений, при этом полученный композит имеет крупные размеры частиц 0,5-5 мкм.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления длинномерных изделий из порошковых материалов, который включает приготовление экзотермической смеси порошков, по меньшей мере одного металла и одного неметалла из ряда углерод, бор, кремний, инициирование реакции горения, уплотнение перед экструзией в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения при давлении 20-100 МПа (RU 2013186, 30.05.1994). При осуществлении способа прототипа объектами СВС-экструзии являются синтетические твердые инструментальные материалы (СТИМ), содержащие износостойкую составляющую (карбиды, бориды) и связующий металл или сплав (Столин A.M., Мержанов А.Г., Радугин А.В. Технологический основы СВС-экструзии. // ИФЖ. - 1992. - Т. - 63. - №5, с.525-537). Пластичность такого рода материалов обусловлена именно наличием металлической связки, которая при достаточно высоких температурах играет роль смазки, облегчающей скольжение частиц твердой основы. Недостатками данного технического решения является получение микронной структуры (5-200 мкм) синтезируемых материалов со сравнительно низкими механическими свойствами.

Техническим результатом предлагаемого способа является получение керамических изделий с наноразмерной структурой с повышенными механическими характеристики и минимальной пористостью.

Технический результат достигается тем, что способ получения керамических изделий с наноразмерной структурой, включающий приготовление экзотермической смеси порошков исходных компонентов, формование из смеси заготовки, инициирование реакции горения в режиме СВС, уплотнение перед экструзией в процессе горения продуктов давлением 0,01-0,5 МПа, экструзию продуктов горения, согласно изобретению в качестве исходных компонентов используют TiO2, С, В, Al, Zr в виде порошков с размерами частиц 1-100 мкм в соотношении, взятом на получение целевого материала состава, мас.%: 22-25 ТiВ2; 20-30 TiC; 35-44,5 (Аl2О3-ZrO2)эвт.; остальное (ZrO2)β, при этом перед инициированием реакции горения проводят нагрев заготовки до 100-150°С.

Сущность предложенного способа заключается в следующем. Смешивают порошки диоксида титана, алюминия (АСД-4), аморфного бора, циркония и сажу в определенном соотношении, для того чтобы конечная синтезированная керамика содержала карбид титана, диборид титана, эвтектику из оксида алюминия и оксида циркония и тетрагональную модификацию оксида циркония в следующем соотношении компонентов, мас.%:

| ТiВ2 | 22-25 |

| TiC | 20-30 |

| (Аl2O3-ZrO2)эвт. | 35-44,5 |

| (ZrO2)β | остальное |

Полученную смесь порошков формуют в заготовку диаметром 30 мм, высотой 27 мм и относительной плотностью 0,45-0,55. Полученную заготовку нагревают в печи до 100-150°С. Предварительный нагрев позволяет повысить температуру и скорость горения сформованного материала, что приводит к возможности экструдировать данный состав. Без нагрева или слабом нагреве исходной заготовки (менее 100°С) синтезируемый материал не экструдируется и закупоривает матрицу, что выводит ее из рабочего состояния. При нагреве более 150°С происходит воспламенение исходной заготовки. Нагретую заготовку помещают в пресс-форму, инициируют вольфрамовой спиралью волну горения в режиме СВС. После определенного времени задержки происходит выдавливание синтезированного материала через формующую матрицу. В результате получаются керамические изделия с наноразмерной структурой с различной формой поперечного сечения (квадрат, круг, овал, спираль) длиной до 350 мм.

Образование наноразмерной структуры в ходе СВС-экструзии происходит поэтапно. На первом этапе происходит восстановление оксида титана алюминием и цирконием с образованием Ti и жидкой фазы Аl2О3 и ZrO2. На втором этапе титан взаимодействует с сажей и аморфным бором с образованием тугоплавких зерен TiC и TiB2. При остывании диоксид циркония претерпевает мартенситное тетрагонально-моноклинное превращение, которое происходит в интервале температур 1443-1693К и сопровождается увеличением объема на 3-7%. В ходе экструзии под действием осевых и радиальных напряжений происходит объемное деформирование синтезированного материала, что обеспечивает высокую степень деформации и, как следствие, образование плотного керамического материала и наноразмерных элементов структуры. Высокие скорости охлаждения экструдированного материала способствуют еще большему уменьшению размера частиц.

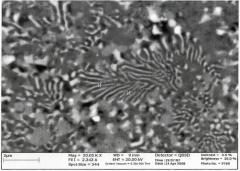

По результатам рентгенофазового и электронно-микроскопического анализов было установлено, что получена керамика с наноразмерной структурой, которая обладает равномерным распределением фаз, низкой пористостью (не более 5%) и высокой микротвердостью (до 2100 кг/мм2), которая находится на уровне специальных марок твердых сплавов и режущей керамики.

На чертеже представлена микроструктура полученной керамики. Светлая фаза - оксид циркония ZrO2, темная фаза - Аl2О3. Они образуют эвтектику, состоящую из вытянутых жгутиков толщиной до 100 нм и длиной 2-3 мкм (ZrO2) и керамической матрицы Аl2О3, которая равномерно распределена по всему объему материала. Эвтектика Аl2О3-ZrO2 окружена зернами TiC и TiB2 размерами менее 2-3 мкм, также встречаются отдельные хлопьевидные зерна ZrO2 размерами менее 5 мкм.

Состав и свойства полученной керамики в сравнении с известной представлены в таблице.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать изделия, которые могут быть использованы в качестве режущего инструмента, мишеней для нанесения композитных покрытий, электродов для электроискрового легирования и других целей, когда необходимо обеспечить увеличение износо-, жаро- и коррозионостойкости при высокой микротвердости и низкой пористости.

Способ получения керамических изделий с наноразмерной структурой, включающий приготовление экзотермической смеси порошков исходных компонентов, формование из смеси заготовки, инициирование реакции горения в режиме СВС, уплотнение в процессе горения продуктов давлением 0,01-0,5 МПа и экструзию продуктов горения, отличающийся тем, что в качестве исходных компонентов используют ТiO2, С, В, Al, Zr в виде порошков с размерами частиц 1-100 мкм в соотношении, взятом на получение целевого материала состава, мас.%:

| TiB2 | 22-25 |

| TiC | 20-30 |

| (Al2O3-ZrO2)эвт. | 35-44,5 |

| (ZrO2)β | остальное |