Процесс изготовления наматываемой вставки из нитей с покрытием

Иллюстрации

Показать всеИзобретение относится к способу изготовления детали, содержащей вставку из композитного материала, образованного из керамических волокон в металлической матрице. Изготавливают наматываемую вставку из нитей с покрытием. Каждая нить содержит керамическое волокно, покрытое металлической оболочкой. Наматывают ленту из нитей с покрытием на деталь. В начале намотки наматывают металлическую соединительную фольгу внутренней части вставки. В конце намотки наматывают металлическую соединительную фольгу внешней части вставки. В изобретении раскрыта наматываемая вставка из нитей с покрытием, полученная указанным способом, и способ изготовления детали со вставкой из композитного материала с металлической матрицей. В результате обеспечивается повышение качества детали и уменьшение стоимости изготовления. 3 н. и 3 з.п. ф-лы, 16 ил.

Реферат

Изобретение относится к способу изготовления детали, включающей в себя вставку из композитного материала, образованного из керамических волокон в металлической матрице.

В области авиастроения постоянно производится оптимизация прочности деталей для минимальных массы и размеров. Некоторые детали могут иметь в своем составе вставку из композитного материала с металлической матрицей, в то же время деталь может быть монолитной. Такой композитный материал состоит из матрицы из металлического сплава, например сплава титана Ti, внутри которой тянутся волокна, например керамические волокна из карбида кремния SiC. Такие волокна имеют прочность при растяжении значительно превосходящую прочность титана (обычно, 4000 МПа против 1000 МПа). Следовательно, именно волокна воспринимают нагрузки, а матрица металлического сплава обеспечивает функцию связи с остальной частью детали, а также защиту и изоляцию волокон, которые не должны входить в контакт друг с другом. Кроме того, керамические волокна устойчивы к эрозии, но обязательно должны быть усилены металлом.

Эти композитные материалы могут быть использованы при изготовлении дисков, валов, корпусов гидроцилиндров, корпусов, распорок, а также для усиления монолитных деталей, таких как лопатки и т.д.

Для того чтобы получить такую вставку из композитного материала, предварительно создают нити, названные «нити с покрытием», состоящие из керамического волокна, покрытого металлом. Металл придает нити эластичность и гибкость, необходимые для работы с ней. Предпочтительно, очень тонкая нить из углерода или из вольфрама пролегает в центре волокна, вдоль его оси; эта углеродная нить покрыта оболочкой из карбида кремния, тогда как на границе между волокном и металлом предусмотрен тонкий слой углерода, для обеспечения функции диффузионного барьера и буфера во время неравномерной термической релаксации, которая происходит в момент охлаждения жидкого металла, нанесенного на волокно.

Изготовление нитей из композитного материала, или нитей с покрытием, может быть осуществлено различными способами, например осаждением металла в фазе пара под действием электрического поля, электрофорезом из металлической пудры или также нанесением покрытия погружением керамических волокон в ванну с жидким металлом. Такой способ нанесения покрытия на керамические волокна погружением в жидкий металл раскрыт в патенте EP 0 931 846, выданном на имя Заявителя. Этот способ гораздо более быстрый, чем другие перечисленные способы. Таким образом получают нити из композитного материала или нити с покрытием, которые служат основой для создания вставки из композитного материала, которая будет включена в деталь.

В известных способах получения детали со вставкой из композитного материала с матрицей металлического сплава нити с покрытием придается форма детали, что называют заготовкой. Такая заготовка получается наматыванием нити с покрытием между двумя металлическими удерживающими фланцами, расположенными вокруг центральной оправки. Наматывание выполняется по спирали, полученная заготовка имеет вид диска, толщина которого соответствует толщине образующей его нити с покрытием. Для того чтобы обеспечить связность заготовки удерживающие фланцы содержат отверстия, сквозь которые разбрызгивается вещество, выполняющее функцию склеивания, например акриловая смола.

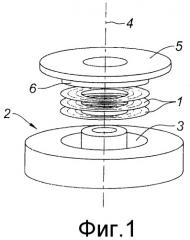

Фиг.1 схематично показывает вариант выполнения детали со вставкой из композитного материала. Согласно Фиг.1, множество заготовок 1, каждая в форме диска, сложены в контейнер 2, в целом цилиндрической формы. Контейнер содержит кольцевое углубление 3, форма которого в поперечном разрезе по оси 4 контейнера такая же, как у заготовок 1. Заготовки 1 сложены так, чтобы заполнить всю высоту углубления 3. Обычно, таким образом сложены 80 заготовок. Эта операция выполняется вручную.

В таком случае необходимо осуществить операцию удаления связующего вещества, за которой следует операция дегазации, для удаления связующего вещества, например акриловой смолы с заготовок 1. Действительно, не должно остаться никакого загрязняющего элемента, в холодном и в горячем состоянии, с титаном на стадии уплотнения.

Кольцевая крышка 5, содержащая выступ 6, имеющий форму, дополняющую форму кольцевого углубления, но с меньшим осевым размером, установлена на верхнюю часть контейнера 2, выступ 6 контактирует с верхней заготовкой 1. Крышка 5 приварена к контейнеру 2, например, посредством электроннолучевой сварки, соединение предпочтительно выполнено в вакууме. Далее следует этап изостатического прессования узла в горячем состоянии. Во время этого этапа вставка, состоящая из рядом расположенных нитей с покрытием, спрессовывается, металлические оболочки нитей с покрытием свариваются между собой и со стенками углубления 3 контейнера 2 посредством диффузионной сварки для образования плотного узла, состоящего из металлического сплава (например, сплава титана), внутри которого кольцеобразно лежат керамические волокна (например, SiC).

Получают цилиндрическую деталь, содержащую вставку из композитного материала, как результат прессования заготовок 1. В случае необходимости эта деталь может быть подвергнута термообработке для снятия напряжений, позволяющей компенсировать различное расширение между керамическими волокнами и металлом, в котором они утоплены, во время охлаждения узла.

Таким образом, деталь в основном обработана, для того чтобы получить конечный продукт. Например, если целью является изготовление моноблочного диска компрессора - как моноблока, стремятся, чтобы лопатки формировались из одной и той же с диском детали - контейнера, содержащего вставку из композитного материала, обработанного так, чтобы образовать моноблочный лопаточный диск, часть обода которого, поддерживающая лопатки, содержит вставку из композитного материала. Обод имеет значительно меньшие размеры, чем классические монолитные диски из металлических сплавов, благодаря жесткости и прочности приданной узлу керамическими волокнами вставки из композитных материалов, заключенной в теле обода. Именно такой обод в отсутствии вставки может иметь вид простого кольца, а не фланца или диска.

Этот процесс изготовления детали со вставкой из композитного материала имеет многочисленные недостатки и не является промышленно применимым вследствие длительности, сложности и требуемой точности его этапов.

Керамические волокна являются хрупкими, операции над нитями с покрытием, которые, прежде всего, должны были бы воспрепятствовать любому контакту между ними, и сварка нитей с покрытием не были предусмотрены до настоящего времени.

Кроме того, операции удаления связки и дегазации являются не только длительными, но никогда не дают уверенности, что связка была удалена полностью. Для того чтобы обеспечить полное отсутствие связки, особенно необходимое для хороших последующих свойств сплава титана, необходимо множество этапов удаления связки и дегазации, что увеличивает общие продолжительность и стоимость процесса.

Сверх того, в случае обрыва нити во время ее наматывания между двумя фланцами, необходимо создавать новую заготовку, поскольку не существует в настоящее время средств, позволяющих решить проблему и возобновить наматывание.

Сверх того, этап позиционирования заготовок из нити с покрытием в контейнере в настоящее время выполняется вручную. Это влияет на стоимость операции и главным образом на ее точность. Однако позиционирование нити с покрытием в контейнере является критическим фактором в технологическом процессе, поскольку он определяет характеристики материала, с очень сильным влиянием ориентации керамического волокна в зависимости от основных напряжений в детали. Он также определяет качество композитного материала, посредством сохранения целостности керамического волокна, во время различных этапов изготовления детали. И, наконец, он определяет конечную стоимость детали, поскольку операции позиционирования нитей с покрытием являются относительно длительными и выполняются вручную. Таким образом, позиционирование нитей в контейнере требует совершенствования.

Для решения этой задачи предложен способ выполнения наматываемой вставки из нитей с покрытием, который мог бы быть индустриализирован.

В соответствии с изобретением, процесс изготовления наматываемой вставки из нитей с покрытием, каждая из которых содержит керамическое волокно, покрытое металлической оболочкой, отличается тем, что он включает в себя этап намотки ленты из нитей с покрытием, связанных между собой, на деталь, в которой в начале намотки наматывают соединительную металлическую фольгу с внутренней стороны вставки, а в конце намотки наматывают соединительную металлическую фольгу с внешней стороны вставки.

В дальнейшем изобретение поясняется описанием вариантов его осуществления со ссылками на чертежи, в числе которых:

- Фиг.1 изображает схематичный вид в изометрии операции получения детали со вставкой из композитного материала предыдущего уровня техники;

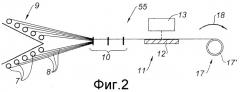

- Фиг.2 - схематичный вид устройства для изготовления связанной ленты из нитей с покрытием;

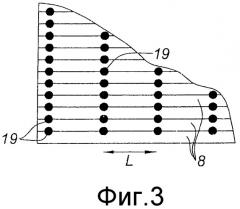

- Фиг.3 - схематичный вид сверху ленты, выполненной в соответствии с первым операционным способом устройства по Фиг.2;

- Фиг.4 - схематичный вид сверху ленты, выполненной в соответствии со вторым операционным способом устройства по Фиг.2;

- Фиг.5 - схематичный вид в разрезе, в плоскости, поперечной к направлению наматывания нитей с покрытием, на уровне модуля лазерной сварки устройства по Фиг.2, сварки двух нитей между собой;

- Фиг.6 - частичный схематичный вид в разрезе детали, образующей внутреннюю часть контейнера для использования первого варианта осуществления способа изготовления детали со вставкой из композитного материала намотки пучка или ленты из нитей с покрытием, в начале намотки;

- Фиг.7 - частичный схематичный вид в разрезе детали с Фиг.6 в конце процесса намотки;

- Фиг.8 - частичный схематичный вид в разрезе детали с Фиг.7, на которую установлены внешнее кольцо и крышка;

- Фиг.9 - частичный схематичный вид в разрезе контейнера с кольцевым углублением, для использования второго варианта осуществления способа изготовления детали со вставкой из композитного материала намотки пучка или ленты из нитей с покрытием, описанного в данной заявке;

- Фиг.10 - частичный схематичный вид в разрезе оправки для использования второго варианта осуществления способа изготовления детали со вставкой из композитного материала намоткой пучка или ленты из нитей с покрытием, описанного в настоящей заявке;

- Фиг.11 - этап фиксации крышки на контейнере с Фиг.9;

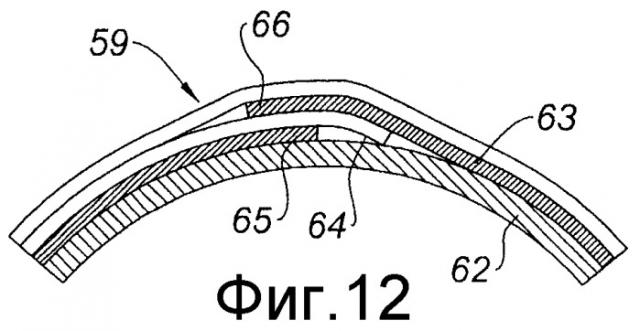

- Фиг.12 - частичный схематичный вид в разрезе этапа соединения ленты из нитей с покрытием с фольгой начала намотки в процессе изготовления вставки в соответствии с изобретением;

- Фиг.13 - частичный схематичный вид в разрезе этапа соединения ленты из нитей с покрытием с фольгой конца намотки в процессе изготовления вставки в соответствии с изобретением;

- Фиг.14 - частичный схематичный вид в разрезе этапа отрезания фольги начала намотки с Фиг.12;

- Фиг.15 - частичный схематичный вид в разрезе конца этапов соединения ленты из нитей с покрытием с Фиг.12 и 13, и

- Фиг.16 - частичный схематичный вид в разрезе процесса изготовления детали со вставкой из намотанного композитного материала, созданной согласно процессу, содержащему этапы соединения ленты с Фиг.12 и 13.

Изобретение связано с созданием детали, содержащей вставку из композитного материала с металлической матрицей, в которой лежат керамические волокна. Композитный материал получен благодаря предварительному изготовлению нитей, содержащих керамическое волокно, покрытое металлом. В варианте осуществления изобретения речь идет о керамическом волокне из карбида кремния SiC, покрытом сплавом титана. Предпочтительно, чтобы очень тонкая нить из углерода или вольфрама лежала в центре волокна, вдоль его оси; нить из углерода была покрыта оболочкой из карбида кремния, тогда как тонкий слой углерода был бы предусмотрен на границе раздела между волокном и металлом, для обеспечения функции диффузионного барьера и буфера в течение неравномерной термической релаксации, которая происходит в момент охлаждения жидкого металла, нанесенного на волокно. Изготовление нитей из композитного материала может быть осуществлено различным образом, например осаждением металла в фазе пара под действием электрического поля, электрофорезом из металлического порошка или также нанесением покрытия на волокна погружением их в ванну с жидким металлом. Предпочтителен способ нанесения покрытий на керамические волокна погружением их в жидкий металл, аналогичный способу, представленному в патенте EP 0931846 на имя Заявителя. Таким образом получают нити из композитного материала, которые будут названы в дальнейшем нитями с покрытием, которые служат основой при изготовлении вставки из композитного материала, которая будет заключена в детали.

Ниже описан процесс изготовления ленты из нитей с покрытием.

Во-первых, выполняется множество нитей с покрытием, согласно одному из известных способов, предпочтительно способом нанесения покрытий на керамические волокна погружением их в ванну с жидким металлом. Каждая из этих нитей намотана на катушку. Каждая из нитей имеет диаметр, например, от 0,2 до 0,3 мм.

В соответствии с Фиг.2, множество катушек 7, каждая с нитью с покрытием 8, намотанной на ее окружность, расположена на модуле 9 катушек 7. Модуль 9 позволяет размещать катушки 7 таким образом, чтобы они могли бы быть размотаны в направлении сновального модуля, представленного далее, так, чтобы нити 8 не перекрещивались. В данном случае катушечный модуль 9 содержит равнобедренную треугольную конструкцию, поддерживающую катушки 7, половину на одной стороне треугольника и половину на другой стороне, при этом вершина треугольника направлена в сторону, в которую нити 8 катушек 7 разматываются, к месту, расположенному на оси симметрии треугольника, который образует конструкцию катушечного модуля 9.

Согласно другой форме реализации, каждая катушка 7 может поддерживать пучок нитей с покрытием. Таким образом, чтобы сформировать ленту из ста нитей с покрытием, можно использовать десять катушек 7, каждая из которых содержит пучок из десяти нитей с покрытием, намотанных на ее окружность.

Нити с покрытием 8 разматываются в направлении сновального модуля 10. Этот сновальный модуль 10 представлен схематично и не подробно, так как его конструкция известна специалистам. Он сопоставим со сновальным модулем, используемым в области ткацкого производства. Сновальный модуль 10 содержит направляющие средства, позволяющие располагать нити 8 натянутыми параллельно друг другу, в одном слое, в одной и той же плоскости, в контакте друг с другом и без перекрытия между ними. Задача состоит в том, чтобы создать плоскую ленту из параллельных нитей 8, находящихся в контакте друг с другом.

Нити 8, подготовленные таким образом, протягиваются в модуль 11 лазерной сварки. Этот модуль содержит плоский суппорт 12, по которому перемещаются нити 8 и над которым установлено устройство 13 лазерной сварки. Нити 8, таким образом, протягиваются перед устройством 13 лазерной сварки. Узел предпочтительно содержится в нейтральной атмосфере, например в атмосфере аргона, подаваемого через вентиляционную трубу. Устройство 13 лазерной сварки может иметь в своем составе, например, лазер типа YAG (иттриевоалюминиевый гранат), с неодимовым (Nd) легированием, который имеет высокую точность установки мощности, высокую точность попадания точки его лазерного луча, а также тонкий луч. Представленный здесь лазер предпочтительно имеет мощность от 2 до 5 Вт.

После модуля лазерной сварки 11 нити 8 протягиваются с катушечного модуля 9 по суппорту 12 приводным модулем 17 нитей 8. Этот приводной модуль 17 в данном случае содержит вращающуюся катушку 17', на которую намотаны нити 8. Катушка 17' вращается в направлении, указанном стрелкой 18. Таким образом, нити 8 протягиваются с их катушек 7 катушечного модуля 9, вдоль сновального модуля 10 и модуля лазерной сварки 11, приводным модулем 17; весь этот узел образует устройство 55 формирования ленты из нитей с покрытием 8. Лента наматывается на катушку 17' приводного модуля.

На Фиг.5 представлен вид в разрезе, в плоскости, поперечной направлению разматывания нитей 8, сварки двух нитей 8 друг с другом на уровне модуля лазерной сварки 11. Выполненная сварка является точечной сваркой, производимой устройством лазерной сварки 13. Каждая из нитей 8 соединена с соседними на уровне множества точек сварки. Каждая из нитей 8 содержит, как это было показано выше, керамическое волокно 14, покрытое оболочкой из металла 15, например сплава титана. Лазерный луч направлен, как показано стрелкой 16, в направлении точки контакта между двумя соседними нитями 8, перпендикулярно плоскости, содержащей оси нитей 8, транспортируемых по суппорту 12. Далее следует локальное оплавление их металлической оболочки 15. Используется маломощный, но с очень концентрированной мощностью лазер, для того чтобы керамическая нить 14 не была бы затронута этим локальным оплавлением. Расплавляется минимальный объем металлической оболочки 15. Этого достаточно, чтобы обеспечить соединение нитей 8 в этом месте. Параметры сварки оптимизированы таким образом, чтобы полученная в результате плавления металла сварочная ванна не была бы сквозной.

Важно, чтобы лазерный луч был бы направлен на точечную зону, перекрывающую две нити 8, перпендикулярно плоскости нитей 8 так, чтобы он не повреждал керамические волокна 14, целостность которого является необходимым условием для функции, которая им предназначена, для применения при изготовлении детали со вставкой из композитного материала.

Нет необходимости, чтобы точки сварки были бы очень прочными. Их единственная функция заключается в том, чтобы обеспечить соединение в целом, или удержание нитей 8 между собой, для образования цельной ленты. Это соединение должно только быть достаточно прочным, чтобы позволить перемещение ленты, ее произвольные наматывание и размотку, с целью создания детали со вставкой из композитного материала. Таким образом, речь идет о сварке для удержания нитей 8 вместе.

Фиг.3 и 4 схематично показывают два способа, предусмотренных для модуля лазерной сварки 11, в данном случае для формирования ленты из двенадцати нитей с покрытием 8.

В способе на Фиг.3, когда нити с покрытием 8 находятся под устройством лазерной сварки 13, приводной модуль 17 остановлен, для того чтобы оставить нити 8 неподвижными. Устройство сварки 13 производит серию точек сварки между соседними нитями 8, вдоль сегмента, перпендикулярного оси их протягивания под устройством сварки 13. Для этой цели устройство сварки 13 производит первую точку сварки 19 между двумя нитями 8, как показано выше со ссылкой на Фиг.5. Затем оно останавливается и перемещается перпендикулярно направлению протягивания нитей 8, прямо к следующей точке контакта между двумя нитями 8, которую оно сваривает как вторую точку сварки 19, и так далее, вплоть до того момента, когда все нити 8 оказываются соединенными между собой вдоль этого сегмента перемещения. Устройство сварки 13 производит, таким образом, сегмент точек сварки 19, перпендикулярный к оси протягивания нитей 8 под устройством сварки 13. Приводной модуль 17 приводится в движение, таким образом, чтобы протянуть нити 8 на длину «L» перед устройством сварки 13, затем операция повторяется на другом сегменте, параллельном первому.

В способе, проиллюстрированном на Фиг.4, нити 8 перемещаются непрерывно, в направлении и в сторону протягивания, указанную стрелкой 20; движение производится приводным модулем 17. Устройство сварки 13 осуществляет те же операции, что и в предыдущем случае, то есть сварку и затем перемещение к следующей точке по траектории, перпендикулярной направлению 20 движения нитей 8, и т.д., от первой нити 8 к последней, а затем в обратном направлении. Если скорость перемещения нитей 8 достаточно мала, сварка точек 19 между двумя нитями 8 в движении является возможной. Таким образом, получают серию точек сварки 19 между нитями 8, которая образует зигзаг на ленте, образованной нитями 8.

Также возможно получить такое распределение точек сварки 19 в виде зигзага, останавливая приводной модуль 17 во время сварки каждой из точек 19; приводной модуль 17 протягивает нити 8 на небольшое расстояние «l» между каждой из точек сварки 19, когда устройство сварки 13 перемещается.

Также возможно производить только замедление движения нитей 8 в момент сварки точек 19.

Преимущество такого распределения точек сварки 19 заключается в его большей однородности на поверхности ленты, образованной нитями 8.

На выходе из модуля лазерной сварки 11 нити 8 представляют собой связанную ленту, внутри которой они соединены друг с другом на уровне точек удерживающей сварки 19. Лента наматывается на катушку 17' приводного модуля 17.

Выше не была упомянута фаза инициализации процесса изготовления связанной ленты из нитей с покрытием 8. Эта фаза может быть свободно выполнена специалистом, например, путем намотки в начале нити 8 на катушку 17' без их соединения между собой, при этом самый внутренний участок окончательной намотанной ленты не имеет форму ленты, или, например, путем протягивания нити вначале при помощи другого приводного устройства и соединяя их с катушкой 17', когда они начинают принимать вид ленты.

Расстояние «L» между сегментами точек сварки 19, в рамках конфигурации сегментов на Фиг.3, либо продольное расстояние «l» между двумя последовательными точками сварки 19, в конфигурации зигзаг на Фиг.4, рассчитывается в зависимости от требуемой жесткости ленты из нитей с покрытием 8. Таким образом, для жесткой ленты, точки сварки 19 будут приближены друг к другу; для гибкой ленты точки сварки 19 будут отодвинуты друг от друга. Конечно, могут быть предусмотрены и другие конфигурации распределения точек сварки 19. Конфигурация и интервалы точек 19 будут выбраны в зависимости от применения, для которого предназначена связанная лента, особенно если она должна наматываться, скручиваться, с соблюдением минимального интервала для обеспечения слипания узла в условиях, определенных применением. Спецификации, относящиеся к конфигурации распределения точек сварки 19, менее связаны с самим процессом, чем с применением, для которого лента из нитей с покрытием 8 предназначена.

Благодаря скорости выполнения лазерной сварки и ее точности, можно обеспечить изготовление связанной ленты из соединенных друг с другом нитей с покрытием 8, в автоматической системе, в промышленных масштабах с использованием вышеописанного способа. Также быстро получают большое количество лент из нитей с покрытием 8, т.е. можно сформировать множество километров одной ленты, представляющих собой форму, которая может быть использована различным образом. С другой стороны, ленты соединены посредством расплавления металлической оболочки 15 нитей 8, то есть без добавления материала, а именно без добавления связки, такой как клей, что позволяет исключить все этапы удаления связки в более глобальном процессе изготовления детали со вставкой из композитного материала, использующего нити с покрытием.

Способ изготовления детали со вставкой из композитного материала, содержащий этап наматывания пучка или ленты из нитей с покрытием, будет описан ниже.

Способ содержит этап наматывания пучка или ленты из нитей с покрытием, либо на промежуточную деталь, которая в последствии вставляется в углубление контейнера, либо непосредственно на внутреннюю часть контейнера, которая в последствии дополняется внешней частью. Таким образом, вместо того чтобы складывать на всю высоту углубления заготовки с шириной, равной ширине углубления, наматывают пучок или ленту из нитей с покрытием, ширина которой соответствует высоте углубления, с числом слоев, позволяющим заполнить ширину углубления.

Первый вариант осуществления способа показан на Фиг.6-8. Согласно данному варианту предварительно обрабатывают деталь 39, образующую внутреннюю часть контейнера. Под контейнером понимается деталь вращения с осью 40, содержащая кольцевое углубление, предусмотренное для приема нитей с покрытием. Такой контейнер предпочтительно выполнен из того же металла, что и оболочка нитей с покрытием; в данном случае из сплава титана. Деталь 39, образующая внутреннюю часть контейнера, является деталью вращения вокруг оси 40, является моноблочной. Ее внутренний участок 41 имеет высоту «H», равную высоте контейнера; под высотой понимается осевой размер. Деталь 39 содержит, на периферии внутреннего участка 41, скошенный участок 42, ведущий к первому уступу 43 высотой «h» и шириной «d», которые соответствуют высоте «h» и ширине «d» кольцевого углубления контейнера; под шириной понимается радиальный размер. Начиная от периферии этого первого уступа 43, тянется второй уступ 44, радиальный размер которого дополняет ширину контейнера; его поверхность лежит на высоте, находящейся ниже высоты поверхности кольцевого углубления.

Иначе говоря, деталь 39, образующая внутреннюю часть контейнера, соответствует контейнеру, с которого было снято внешнее кольцо, имеющее высоту, меньшую, чем высота контейнера, что видно под позицией 46 на Фиг.8, освобождая, таким образом, радиальное пространство, находящееся вне кольцевого углубления, образованного в контейнере.

Также возможно приводить пучок или ленту из нитей 47 с покрытием на стенку, образующую высоту «h» первого уступа 43. Этот уступ 43 соответствует кольцевому углублению без его внешней стенки.

Чтобы намотать пучок или ленту из нитей 47 на деталь 39, желательно, во время первого оборота, зафиксировать эти нити на стенке уступа 43. Эта фиксация предпочтительно достигается контактной сваркой между двумя электродами и пропусканием тока средней частоты, подробное описание которой не приводится.

Если речь идет о пучке нитей с покрытием 47, для разматывания пучка можно разместить, например, катушечный модуль и сновальный модуль, подобные модулям на Фиг.2 для процесса изготовления ленты; подготовленный таким образом пучок будет намотан непосредственно на деталь 39.

Если речь идет о предварительно сформированной ленте из нитей с покрытием 47, она предпочтительно формируется согласно способу изготовления ленты, описанному выше. Лента, намотанная на катушку, например катушку 17' приводного модуля 17 устройства изготовления ленты на Фиг.2, размотана для намотки на деталь 39, образующую внутреннюю часть контейнера.

Также возможно намотать, на деталь 39, ленту, заменяя катушку 17' приводного модуля 17 на Фиг.2 непосредственно на деталь 39, образующую внутреннюю часть контейнера. Нити с покрытием, таким образом, подготовлены, сформированы в ленту, намотанную затем на деталь 39. Это преобразование в ленту, однако, является необязательным.

В некоторых случаях деталь 39, образующая внутреннюю часть контейнера, вращается вокруг своей оси 40, для намотки пучка или ленты из нитей с покрытием 47. В соответствии с Фиг.7, когда требуемое число наматываемых слоев, в данном случае число слоев, позволяющее заполнить ширину «d» уступа 43, соответствующего кольцевому углублению, пучок или лента из нитей с покрытием 47 снова соединяется, на этот раз с намоткой, предпочтительно посредством контактной сварки между двумя электродами, а затем отрезается.

В соответствии с Фиг.8 затем устанавливается внешнее кольцо 46, образующее внешнюю часть контейнера вокруг детали 39, образующей внутреннюю часть контейнера. Это кольцо 46 может в случае необходимости быть приварено, предпочтительно посредством электроннолучевой сварки, или только удерживаться на месте. Таким образом, преобразуют контейнер, с его кольцевым углублением, в котором намотаны нити с покрытием, в данном случае не в форме заготовок шириной «d», сложенных на высоту «h», а в форме пучков или лент из нитей с покрытием 47, шириной «h», которые были намотаны в количестве слоев общей радиальной толщиной, равной ширине «d» кольцевого углубления.

Затем устанавливается кольцевая крышка 48, имеющая кольцевой выступ 49, предназначенный дополнить скос 42 детали 39, образующей внутреннюю часть контейнера и скос 50 внешнего кольца 46, концентричного со скосом 42 детали 39, напротив последнего. Между этими двумя скосами 42, 50 лежит кольцевое углубление со слоями пучка или ленты из нитей с покрытием 47, на которые опирается кольцевой выступ 49 крышки 48.

Как только деталь 39, образующая внутреннюю часть контейнера, внешнее кольцо и крышка устанавливаются на место, снова приходят к конфигурации предыдущего уровня техники, с закрытым контейнером, содержащим вставку из нитей с покрытием. Этот узел сваривается, предпочтительно посредством электроннолучевой сварки, выполненной в вакууме, а затем изостатически спрессовывается в горячем состоянии, хорошо известным способом, что вызывает образование вставки из композитного материала, с металлической матрицей, внутри которой лежат керамические волокна. Тогда возможно обработать этот узел для получения окончательной детали, со вставкой из композитного материала. Также возможно обработать этот узел для извлечения вставки из композитного материала как таковой.

Преимущество вышеописанного способа заключается в его скорости выполнения, так как этапы изготовления после складывания заготовок отменены, тогда как намотка нитей с покрытием в форме пучка или ленты является гораздо более быстрой. С другой стороны, не нужен никакой дополнительный материал, как, например, клей. Отсюда следует, с одной стороны, вставка из композитного материала лучшего качества, с другой стороны, отмена операций удаления связки и дегазации, и значит соответствующий выигрыш во времени.

Второй вариант реализации способа показан на Фиг.9-11. В этом варианте предварительно формируют кольцевой контейнер 51 вокруг оси 40, высотой «H», содержащий кольцевое углубление 52, соответствующее углублению высотой «h» и шириной «d», стенки которого, нижняя 54' и внутренняя 53', обработаны так, чтобы получить кольцевое углубление 52 бульших размеров. На Фиг.9 показаны: пунктирными линиями - кольцевое углубление высотой «h» и шириной «d», сплошными линиями - углубление, такое как обработанное углубление, более глубокое и более широкое.

В соответствии с Фиг.10 аналогично формируют кольцевую оправку 53, с радиальной ребордой 54, предназначенную для помещения в расширенное кольцевое углубление 52 контейнера. Оправка 53 рассчитывается так, что, когда она помещена в углубление 52, результирующее углубление является углублением с высотой «h» и шириной «d», стенка 53 оправки опирается на внутреннюю стенку 53' кольцевого углубления 52 и ее радиальная реборда 54 опирается на нижнюю стенку 54'. Оправка 53 здесь образована из того же материала, что и контейнер 51, в данном случае из сплава титана.

Также как раньше, наматывают пучок или ленту из нитей с покрытием 47, на этот раз на оправку 53. Этот пучок или лента имеет общую ширину, равную «h», и наматывается числом слоев, общая толщина которых равна «d», ширине радиальной реборды 54 оправки 53. Предпочтительно, чтобы начало пучка или ленты было соединено с оправкой способом сварки электродами посредством контакта между двумя электродами.

Когда требуемое число слоев пучка или ленты из нитей с покрытием 47 намотано, последний слой соединяется с предыдущим или предыдущими слоями, предпочтительно сваркой посредством контакта между двумя электродами, затем пучок или лента отрезается. Оправка 53 с ее намоткой вставляется затем в кольцевое углубление 52 контейнера 51, как это видно на Фиг.11. Затем устанавливают крышку 48, идентичную предыдущей крышке 48, и узел сваривается электроннолучевой сваркой, выполняемой в вакууме, а затем изостатически спрессовывается в горячем состоянии и обрабатывается хорошо известным способом, чтобы получить конечную деталь со вставкой из композитного материала.

В двух вариантах выполнения, которые были описаны, нити с покрытием 47 наматываются одни на другие, всегда в одном направлении. На виде в разрезе оси нитей 47 образуют сетку, базовая ячейка которой является квадратной. Чтобы получить наилучшую степень уплотнения вставки, желательно, чтобы каждый слой был бы смещен относительно предыдущего на половину расстояния между двумя соседними нитями с покрытием; оси нитей трех последовательных слоев располагаются, таким образом, в шахматном порядке одни по отношению к другим. Для этой цели возможно предусмотреть две катушки для намотки лент 47, или два модуля для намотки пучков нитей с покрытием 47, расположенные таким образом, чтобы ленты или пучки 47 были бы намотаны в шахматном порядке, наматывались одновременно друг на друга и на деталь 39, образующую внутреннюю часть контейнера, или на оправку 53. Между катушками или модулями и деталью 39, 53, на которую они наматываются, может быть предусмотрено устройство, соединяющее и ориентирующее нити друг по отношению к другу.

Согласно изобретению, намоткой формируется вставка из нитей с покрытием, содержащая соединительную металлическую фольгу начала намотки и конца намотки, полученную посредством способа, описанного ниже, вставку с намоткой вместе с ее фольгой располагают в углублении контейнера, устанавливают кольцевую крышку, и узел изостатически прессуется в горячем состоянии для получения детали со вставкой из композитного материала.

Таким образом, прямая намотка, начиная с одного или нескольких пучков или лент из нитей с покрытием, позволяет управлять расположением, а значит плотностью керамических волокон внутри вставки из композитного материала детали.

Процесс изготовления вставки из композитного материала будет описан ниже.

В процессе изготовления вставки из композитного материала, содержащем этап намотки ленты из нитей с покрытием, лента в начале намотки соединяется с контейнером или с оправкой, а в конце намотки - с предыдущим слоем, например, сваркой посредством контакта между двумя электродами.

Можно использовать вставку, не содержащую таких свариваний, и не обязательно непосредственно соединенную с контейнером или с оправкой, чтобы ею можно было бы манипулировать и впоследствии ввести в кольцевое углубление контейнера.

Таким образом, предлагается способ изготовления вставки в соответствии с изобретением, включающий этап механического соединения ленты из нитей с покрытием с фольгой, в начале и в конце намотки.

В соответствии с Фиг.15, который показывает конец намотки ленты с этапами соединения с фольгой в начале и в конце намотки, лента 59 из множества нитей с покрытием намотана между двумя фланцами 60, 61, между которыми лежит оправка 62, с которой фланцы 60, 61 жестко соединены. Фланцы 60, 61 и оправка 62 образуют, таким образом, тело вращения. Предпочтительно, чтобы лента 59 была получена посредством способа изготовления ленты из нитей с покрытием описанного выше.

В соответствии с Фиг.12, во время намотки первого слоя ленты 59, наматывают вместе с лентой фольгу 63, то есть лист металла. Фольга выполнена предпочтительно из того же материала, что и оболочка этих нитей с покрытием, или из похожего материала, здесь из сплава титана. Фольга предпочтительно имеет ту же ширину, что и лента из нитей с покрытием 59. Ее длина немного больше длины окружности оправки 62, вокруг которой она наматывается.

Фольга 63 помещена под ленту 59, которая наматывается, первый конечный участок 64 ленты 59 выступает впереди перед первым конечным участком 65 фольги 63. Фольга 63 и лента 59 наматываются на один оборот вокруг оправки 62, фольга 63 находится, таким образом, в контакте с оправкой 62. В конце оборота фольга 63 проходит над первым конечным участком 64 ленты 59 и частично его перекрывает, ее второй конечный участок 66 находится с другой стороны от первого конечного участка 65 фольги 63 и, следовательно, перекрывает его; фольга 63 зажимает первый слой ленты 59, особенно ее конечный участок 64, между двумя своими конечными участками 65, 66. Фольга 63 обеспечивает, таким образом, функцию закрепления ленты 59; в данном случае ее первого намотанного слоя, следовательно, внутренней части вставки, которая будет образована, так как ее второй конечный участо