Способ разрезания термопластичных полимеров на выходе из головки с водяной завесой

Иллюстрации

Показать всеИзобретение относится к способу производства по существу цилиндрических гранул термопластичных полимеров, выходящих из экструзионной головки с водяной завесой. Способ включает подачу полимера в расплавленном состоянии в головку с водяной завесой. Затем полимер экструдируют через головку для получения по существу цилиндрической гранулы с отношением длина/диаметр, составляющим от 1,3 до 2, и диаметром (основания), составляющим от 2 до 3,2 мм. После отрезания гранулы охлаждают погружением в воду водяной завесы. При этом скорость потока расплавленного полимера, в расчете на отверстие головки, такова, что отношение (число гранул)/г составляет от 25 до 70 г-1. Интервал времени между двумя разрезаниями, относящимися к одному отверстию, составляет от 5·10-3 до 2·10-2 секунд. В результате получена гранула цилиндрической формы и в разрезающей системе с водяной завесой. Полученные гранулы образуют мало порошка на линиях пневматической транспортировки. На гранулах нет трещин и краев захватки, а также они имеют улучшенный внешний вид. 4 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу разрезания термопластичных полимеров на выходе из головки с водяной завесой.

Более конкретно, настоящее изобретение относится к способу производства по существу цилиндрических гранул термопластичных полимеров, выходящих из экструзионной головки с водяной завесой.

Еще точнее, настоящее изобретение относится к способу производства по существу цилиндрических гранул винилароматических (со)полимеров, например полистирола, ударопрочного полистирола, стирол-акрилонитрильных (САН) сополимеров, акрилонитрил-бутадиен-стирольных (АБС) сополимеров, выходящих из экструзионной головки с водяной завесой, по технологии "водяной завесы".

В основном, термопластичные полимеры представляют собой продукты в виде гранул, форма которых зависит от применяемой технологии разрезания. В особом случае винилароматических полимеров, таких как стирольные полимеры, в основном, применяют соответствующие способы, известные как "разрезание по типу спагетти" и "разрезание с водяной завесой", соответственно.

Согласно способу разрезания по типу спагетти, расплавленный полимер непрерывно выпускают из головки, получая непрерывные волокна полимера, которые, подхватывая механизмами, охлаждают в резервуаре с водой и затем разрезают вращающимися ножами при низкой температуре.

Согласно другому способу, разрезанию с водяной завесой, гранулы "отсекают" высокоскоростными вращающимися ножами в контуре водяной завесы, отделенном от режущей головки. Примерами научной литературы, в которых описаны два способа разрезания, являются статья "Pelletizing: Choosing an Appropriate Method" ("Гранулирование: выбор подходящего способа") в журнале Plastic Additives & Compounding, July/August 2005, page 22; и патенты США №№3207818, 4245972, 4308877, 4846644, 4978288, 5215763, 6551087.

Предпочтительным способом с точки зрения обслуживания, а также по отношению к инвестиционным и эксплуатационным расходам, является так называемая технология "водяной завесы". В данном способе, действительно, головка не находится в прямом контакте с водой; повторный запуск промышленной установки в случае коротких остановок намного проще, т.к. намного легче поддерживать полимер в расплавленном состоянии; кроме того, во время пусков установки операторы не работают напрямую с полимером и осуществление разрезания расплавленного и незатвердевшего полимера значительно снижает шум.

Наконец, следует отметить, что в системе гранулирования с водяной завесой разрезающее устройство в целом намного более компактно, а также представлено в виде "закрытой" системы, так что наличие паров, остаточных мономеров и возможных примесей в окружающей среде можно легко контролировать.

Гранулы, полученные в системе с водяной завесой, из-за их округленной формы, в основном сферической или просто лишенной острых граней, подвергаются трению в гораздо меньшей степени относительно гранул цилиндрической формы, полученных разрезанием по типу спагетти, а также, следовательно, снижается их склонность разрушаться на стадиях пневматической транспортировки после изготовления. Прямым следствием данного явления оказывается относительно низкое количество порошка, образующегося при разрушении самой гранулы. Легко понять, что наличие порошка приводит к проблемам производственных потерь, если его отделять, и неудобствам для конечных потребителей, если его не отделять.

Применение в разрезании термопластичных стирольных полимеров систем с водяной завесой, которые, как это можно видеть, обладают многочисленными преимуществами, тем не менее, ограничено потенциально отрицательным влиянием округленных гранул на наиболее широко распространенные процессы трансформации, т.е. на те процессы, в которых для пластификации полимера применяют шнеки, например, такие процессы как экструзия и литьевое формование. Действительно, этот тип гранул из-за их формы снижает выделение теплоты трения на стадии пластификации, приводя к проблемам, относящимся к потенциальной возможности и стабильности производства.

Например, по отношению к литьевому формованию этот ряд явлений приводит к увеличению времени дозирования, что особенно опасно для быстрого литьевого формования. Косвенное подтверждение такого поведения, но в основном, правильной подачи на пластификационный шнек, также дает определение "угла трения", рассчитываемого по методу С 1444-00 Американского общества по испытанию материалов (ASTM), который репрезентативен для потока множества гранул под действием их собственного веса. Для округленных гранул значение угла обычно составляет 20-32,5°, тогда как для цилиндрических гранул, например, получаемых при разрезании по типу спагетти, 35-45°.

Теперь заявитель обнаружил, что, меняя соответствующим образом диаметр отверстий головки, скорость и число ножей, а также скорость потока в расчете на одно отверстие, тем не менее, возможно получить гранулу в основном цилиндрической формы также и в разрезающей системе с водяной завесой.

Гранула, изготовленная таким образом, в зоне подачи на пластификационные шнеки ведет себя полностью аналогично грануле, полученной разрезанием по типу спагетти. Для гранулы, полученной таким образом, значение угла трения меняется в пределах от 35° до 45° и, следовательно, находится в диапазоне, типичном для цилиндрических гранул, полученных разрезанием по типу спагетти. Поэтому, как и предполагалось, для гранулы, полученной таким образом, содержание порошка, образующегося в результате трения при пневматической транспортировке, значительно ниже.

Следовательно, задача настоящего изобретения относится к способу разрезания термопластичных полимеров на гранулы по существу цилиндрической формы на выходе из головки с водяной завесой, включающему:

а) подачу полимера в расплавленном состоянии, например, изготовляемого в одношнековом или двушнековом экструдере или в полимеризационной установке, в головку с водяной завесой;

б) экструзию полимера через головку для получения по существу цилиндрической гранулы с отношением длина/диаметр от 1,3 до 2, и диаметром (основания) от 2 до 3,2 мм;

в) охлаждение гранул после отрезания погружением в воду водяной завесы, при этом

г) скорость потока расплавленного полимера, в расчете на отверстие головки, такова, что отношение (число гранул)/г составляет от 25 до 70 г-1 и

д) интервал времени между двумя разрезаниями, относящимися к одному отверстию, составляет от 5·10-3 до 2·10-2 секунд.

Гранулу следует быстро охлаждать, сразу после отрезания, погружением в воду при температуре ниже 50°С. По этой причине температура воды на входе водяной завесы ниже 50°С.

Согласно настоящему изобретению параметров, заданных выше в пунктах (в) и (г), достигают при скорости потока через отверстие, составляющей от 4 до 20 кг/ч, диаметре отверстий головки от 1,5 до 3 мм, и температуре полимера в соответствии с головкой, обычно составляющей от 200 до 260°С. Результат этого состоит в том, что по сравнению с традиционным разрезанием с водяной завесой разрезы получают при уменьшенном диаметре отверстий головки и, следовательно, большем числе отверстий, чтобы ограничить перепад давления через головку, и уменьшенном числе ножей.

Способ разрезания, являющийся предметом настоящего изобретения, можно применять для любого термопластичного полимера, хотя предпочтительными являются винилароматические полимеры и сополимеры. Согласно настоящему изобретению винилароматический (со)полимер предпочтительно имеет среднюю молекулярную массу от 50000 до 500000 и может быть получен полимеризацией по меньшей мере одного винилароматического мономера, соответствующего следующей общей формуле:

где индекс n представляет собой ноль или целое число от 1 до 5; Y представляет собой галоген, такой как хлор или бром, или алкильный или алкоксильный радикал, имеющий от 1 до 4 атомов углерода; R представляет собой C1-C4 алкильную группу.

Примерами винилароматических мономеров, имеющих установленную выше общую формулу, являются: стирол, метилстирол, этилстирол, бутилстирол, диметилстирол, α-метилстирол, α-этилстирол; моно-, ди-, три-, тетра- и пентахлорстирол; бромстирол, метоксистирол, ацетоксистирол и т.д. Предпочтительным винилароматическим мономером является стирол.

Согласно настоящему изобретению термин "винилароматический мономер" подразумевает, что винилароматические мономеры, имеющие общую формулу (I), могут быть использованы сами по себе или в смеси, содержащей до 50 масс.% других сополимеризующихся мономеров. Примерами таких мономеров являются: акриловая и метакриловая кислоты, C1-С4 алкильные сложные эфиры акриловой и метакриловой кислот, такие как метилакрилат, метилметакрилат, этилакрилат, этилметакрилат, изопропилакрилат, бутилакрилат; амиды и нитрилы акриловой и метакриловой кислот, такие как акриламид, метакриламид, акрилонитрил, метакрилонитрил; бутадиен, этилен, дивинилбензол, малеиновый ангидрид и т.д. Предпочтительными сополимеризующимися мономерами являются акрилонитрил и метилметакрилат.

Определение винилароматических (со)полимеров включает полимеры, полученные полимеризацией указанных выше мономеров в присутствии ненасыщенных каучуков. Примерами ненасыщенных каучуков являются полибутадиен, полиизопрен или мономодальные либо бимодальные, линейные либо разветвленные блок-каучуки, содержащие, например, от 50 до 90 масс.% бутадиена.

Гранулы, полученные при описанных выше условиях, имеют значения угла трения, сравнимые со значениями для гранул, полученных разрезанием по типу спагетти (35-45°). При подаче на пластификационный шнек цилиндрическая гранула, полученная способом, являющимся предметом настоящего изобретения, не испытывает сложных проблем подачи, часто наблюдаемых для сферических гранул, полученных в обычной системе с водяной завесой, где применяют параметры разрезания, превышающие приведенные выше.

Другой характерной особенностью цилиндрических гранул настоящего изобретения является то, что они образуют очень мало порошка на линиях пневматической транспортировки. Как можно увидеть из прилагаемых примеров, на гранулах нет трещин или краев захватки.

Еще одной характерной особенностью является внешний вид, во всяком случае, для стирол-акрилонитрильных (САН) гранул и полистирольных гомополимерных гранул. Форма гранул, полученных в системе с водяной завесой, является более правильной и ровной. Данная характерная особенность улучшает внешний вид гранул, которые выглядят приятнее, чем гранулы, полученные обычным разрезанием. Фактически, цилиндрические гранулы практически прозрачны также и в осевом направлении, и это дает большое количество светящихся или черных пятен, тогда как гранулы, полученные обычным разрезанием, поскольку они имеют гораздо большую поверхность, получающуюся из-за хрупкого разрушения, рассеивают свет равномерно по всей поверхности, из-за чего они кажутся намного более серыми, чем являются на самом деле.

Настоящее изобретение теперь лучше описать, ссылаясь на следующие примеры, которые представляют собой иллюстративное воплощение, не являющееся ограничивающим.

Пример 1

Полистирольный гомополимер, EDISTIR N 2560, изготовленный заявителем методом непрерывной полимеризации в массе, подают непосредственно в двухшнековый экструдер Bandera, работающий при температуре нижнего шнека, равной 225°С, оборудованный двумя режущими ножами, которые вращаются с частотой 2200 оборотов в минуту, и с диаметром отверстий головки 1,8 мм.

Экструзию и разрезание полимера осуществляют при скорости потока Q в расчете на одно отверстие, равной 7 кг/ч, температуре воды при разрезании, равной 40°С, температуре полимера, равной 225°С. В конце экструзии и разрезания получают цилиндрические гранулы, обладающие следующими характеристиками:

| Диаметр гранул (D) | 2,8 мм |

| Длина гранул (L) | 4,5 мм |

| Соотношение размеров (L/D) | 1,6 |

| Отношение (число гранул)/г | 38 г-1 |

| Угол трения | 36° |

| Кажущаяся плотность | 650 кг/м3 |

Пример 2

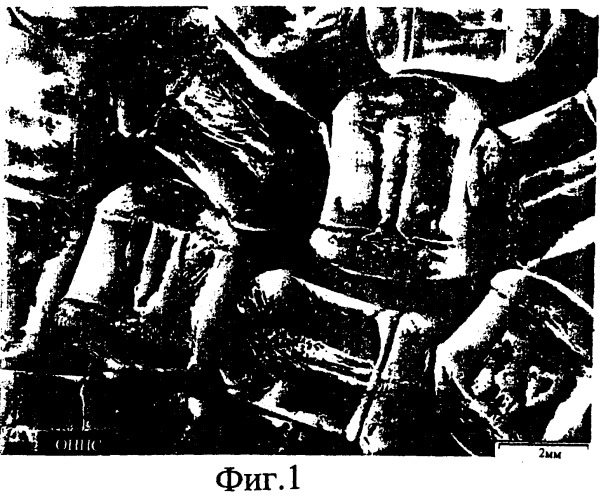

Полистирольный гомополимер, EDISTIR N 1840, изготовленный заявителем методом непрерывной полимеризации в массе, подают непосредственно в двухшнековый экструдер Bandera, работающий при температуре нижнего шнека, равной 205°С, оборудованный тремя режущими ножами, которые вращаются с частотой 2250 оборотов в минуту, и с диаметром отверстий головки 1,8 мм.

Экструзию и разрезание полимера осуществляют при скорости потока Q в расчете на одно отверстие, равной 11,8 кг/ч, температуре воды при разрезании, равной 40°С, температуре полимера, равной 205°С. В конце экструзии и разрезания получают гранулы, показанные на Фиг.1, обладающие следующими характеристиками:

| Диаметр гранул (D) | 3 мм |

| Длина гранул (L) | 4,2 мм |

| Соотношение размеров (L/D) | 1,4 |

| Отношение (число гранул)/г | 34 г-1 |

| Угол трения | 37,5° |

| Кажущаяся плотность | 640 кг/м3 |

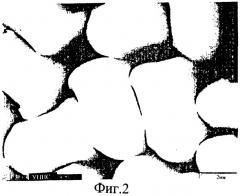

Пример 3

Ударопрочный полистирол, EDISTIR ICE PDR 835 D, изготовленный заявителем методом непрерывной полимеризации в массе, подают непосредственно из полимеризационной линии, осуществляя подачу полимера в режущий узел при температуре, примерно равной 240°С. Режущий узел оборудован четырьмя ножами, которые вращаются с частотой 1600 оборотов в минуту, а диаметр отверстий головки равен 2,8 мм.

Экструзию и разрезание полимера осуществляют при скорости потока Q, в расчете на одно отверстие, равной 12,8 кг/ч, температуре воды при разрезании, равной 45°С, температуре полимера, равной 240°С. В конце экструзии и разрезания получают цилиндрические гранулы, показанные на Фиг.2, обладающие следующими характеристиками:

| Диаметр гранул (D) | 3,0 мм |

| Длина гранул (L) | 5,3 мм |

| Соотношение размеров (L/D) | 1,7 |

| Угол трения | 42,5° |

| Отношение (число гранул)/г | 31 г-1 |

Пример 4

Сополимер акрилонитрил-бутадиен-стирол (АБС), Sinkral В 432/Е, изготовленный заявителем методом непрерывной полимеризации в массе, подают непосредственно из полимеризационной линии, осуществляя подачу полимера в режущий узел при температуре, примерно равной 250°С. Режущий узел оборудован четырьмя ножами, которые вращаются с частотой 1500 оборотов в минуту, а диаметр отверстий головки равен 2,8 мм.

Экструзию и разрезание полимера осуществляют при скорости потока Q, в расчете на одно отверстие, равной 12 кг/ч, температуре воды при разрезании, равной 45°С, температуре полимера, равной 250°С. В конце экструзии и разрезания получают цилиндрические гранулы, обладающие следующими характеристиками:

| Диаметр гранул (D) | 3,1 мм |

| Длина гранул (L) | 4,6 мм |

| Соотношение размеров (L/D) | 1,5 |

| Отношение (число гранул)/г | 30 г-1 |

1. Способ разрезания термопластичных полимеров на гранулы, по существу, цилиндрической формы на выходе из головки с водяной завесой, включающий:а) подачу полимера в расплавленном состоянии, например, изготовляемого в одношнековом или двухшнековом экструдере или в полимеризационной установке, в головку с водяной завесой;б) экструзию полимера через головку для получения, по существу, цилиндрической гранулы с отношением длина/диаметр, составляющим от 1,3 до 2, и диаметром (основания), составляющим от 2 до 3,2 мм;в) охлаждение гранул после отрезания погружением в воду водяной завесы, при этомг) скорость потока расплавленного полимера в расчете на отверстие головки такова, что отношение (число гранул)/г составляет от 25 до 70 г-1 ид) интервал времени между двумя разрезаниями, относящимися к одному отверстию, составляет от 5·10-3 до 2·10-2 с.

2. Способ по п.1, где скорость потока полимера в расчете на отверстие составляет от 4 до 20 кг/ч.

3. Способ по п.1, где гранулу быстро охлаждают сразу после ее отрезания погружением в воду при температуре ниже 50°С.

4. Способ по п.1, где температура расплавленного полимера в соответствии с головкой составляет от 200 до 260°С.

5. Способ по любому из пп.1-4, где диаметр отверстий головки составляет от 1,5 до 3 мм.