Водные дисперсии, нанесенные на стеклосодержащие волокна и стеклосодержащие подложки

Иллюстрации

Показать всеИзобретение относится к формованным изделиям на основе термопластичных смол, армированных волокном длинной резки, которые используются для различных изделий, таких как волокна, нетканые и тканые материалы, маты, ламинаты и т.д. Формование изделий включает нанесение компаунда на стеклосодержащую подложку и удаление, по меньшей мере, части воды. Компаунд включает водную дисперсию, содержащую (a) неполярную термопластичную смолу, например полиолефин, имеющий температуру деформации ниже 110°С, (b) полярный стабилизатор дисперсии и (c) воду. Причем компаунд придает модифицированное свойство подложке и подложка является формуемой. Изделие представляет собой, по меньшей мере, на 92 мас.% стекло по отношению к общей массе подложки, смолы и стабилизатора дисперсии. Изобретение относится также к покрытому волокну на основе стекла, включающему компаунд в контакте с частью волокна. Причем волокно имеет диаметр 5-35 мкм и толщина слоя покрытия компаунда составляет от 0,1 до 10 мкм. Также рассматривается изделие, формованное из покрытого волокна, и способ нанесения покрытия на волокно на основе стекла. В результате обеспечиваются волокнистые структуры, имеющие одно или более из следующих улучшенных свойств: жесткость, эластичность, упругость, адгезия, устойчивость формы или совместимость. 7 н. и 23 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится в общем плане к водным дисперсиям и смесям дисперсий.

Предпосылки создания изобретения

Термопластичные смолы, армированные волокном длинной резки, широко используются для различных компонентов промышленной продукции, потому что они обладают превосходной механической прочностью, теплостойкостью и формуемостью. Хотя трудно получить термопластичную смолу, армированную волокном длинной резки, смешиванием нарезанных волокон с термопластичной смолой в экструдере, известно, что термопластичные смолы, армированные волокном длинной резки, могут быть получены из термопластичных концентратов, армированных волокном длинной резки.

Известно, что термопластичные концентраты, армированные волокном длинной резки, получают способами пултрузии расплава. При пултрузии расплава стренгу волокна протаскивают через термопластичный расплав, и она становится смоченной расплавленным матричным полимером или смолой носителя. Средство постформования или обдирки используют для установления совместимого содержания волокна.

Однако уровни волокна обычно не превышают 50-70 мас.% концентрата. Вследствие высокой вязкости термопластичных расплавов в процессе пултрузии может иметь место неполное смачивание волокна смолой. Для достижения адекватного смачивания стренги волокна расплавом способы пултрузии обычно используют низкомолекулярные термопласты, такие как смола носителя. Однако даже низкие уровни низкомолекулярных термопластичных смол носителя, присутствующих в концентрате, армированном волокном длинной резки, могут иметь вредное воздействие на механическую прочность, теплостойкость и формуемость неармированной термопластичной смолы, в которую вводится концентрат.

В способах, описанных в патентах США № 4626306, 4680224, 5725710, 5888580 и 6045912, для пропитывания стренги волокна используется жидкая дисперсия полимерного порошка. Термопластичный порошок, обычно низкомолекулярный термопласт, наносится на стренгу волокна, движущуюся в продольном направлении через дисперсию порошка; дисперсионная среда, растворитель (предпочтительно вода), удаляется из стренги, например нагреванием, после чего термопласт плавится, и композит затвердевает, например, при прокатывании.

В указанных способах нанесение постоянных количеств порошка на стренгу волокна, движущуюся через ванну дисперсии, может представлять проблемы. Содержание полимера композита зависит от содержания твердого вещества в ванне дисперсии. Концентрация в непосредственной близости к стренге колеблется и не обеспечивает точное соответствие средней концентрации последовательно подаваемой дисперсии. Были предложены многочисленные средства, такие как направляющие, калибровочные устройства измерения стренги, контроль концентрации в ванне жидкой дисперсии полимерного порошка и т.д., которые иногда не имеют отношения к делу.

Альтернативно, водные дисперсии термопластичных смол получают способом, в котором полимеризующийся мономер, который является исходным материалом смолы, полимеризуется эмульсионной полимеризацией в водной среде в присутствии эмульгатора. Преимущественно эмульсионная полимеризация может дать высокомолекулярную термопластичную смолу. Однако данный способ ограничен небольшим числом полимеризующихся мономеров, которые могут быть использованы, поэтому число водных дисперсий термопластичных смол, которые могут быть получены, является ограниченным.

Стеклянные волокна, включая непрерывные волокна, стренги и ровинги и штапелированные волокна и стренги, также используются для армирования различных полимерных матриц и используются в армирующих полиолефинах. Стеклянные волокна обычно покрываются в процессе их формования композицией химического покрытия, обычно называемой аппретирующей композицией, для защиты волокон при последующей переработке и для способствования адгезированию волокон к полимерной матрице.

Патент США № 4728573 рассматривает химически покрытые стеклянные волокна, полученные вытяжкой стеклянных волокон из расплавленных потоков стекла, вытекающих наружу из отверстий в наружное кольцо сопла или подобное устройство, покрытием стеклянных волокон водной химической композицией покрытия, сборкой волокон в одну или более стренг и накапливанием стренг в виде штапелированных стренг или непрерывных стренг в многослойный пакет. Водная химическая композиция покрытия включает один или более аминоорганических аппретов, водную эмульсию или дисперсию карбоксильномодифицированной полиолефиновой смолы, которая была нейтрализована или почти нейтрализована органическим или неорганическим основанием, водорастворимый диспергирующийся или эмульгирующийся пленкообразующий полимер и стабилизатор связующего.

WO 2004099529 рассматривает сухую ленту, включающую холст из стеклянных волокон и покрытие, нанесенное поверх части стеклянных волокон. Покрытие содержит смолистое связующее, которое является, по меньшей мере, частично растворимым или диспергируемым в связывающем соединении. Покрытие дополнительно способно образовывать клеевую связь со связывающим соединением при отверждении.

Патент США № 6818698 (WO 2004031246) рассматривает нанесение эмульсий высокомолекулярных функционализированных полиолефинов на стеклянные волокна либо в процессе изготовления стеклянных волокон, либо на более поздней стадии с получением армированных полипропиленовых композитов с высокими механическими характеристиками.

Полиолефиновые дисперсии, использованные в патентах и публикациях, отмеченных выше, каждая, содержит функционализированные полиолефины, такие как полипропилен с прививкой малеинового ангидрида. Другие публикации, которые рассматривают покрытие стеклянных волокон или изделий, армированных стеклянными волокнами, включают патенты США № 5437928, 5891284 и 5972166.

Желательно улучшить указанные и другие волокносодержащие армирующие структуры. Требуемые улучшения могут включать адгезию между волокносодержащим армированием и дополнительными компонентами структуры. Кроме того, могут быть желательными улучшения способности формовать изделия с использованием армированной структуры.

Краткое описание изобретения

В одном аспекте варианты осуществления, рассмотренные здесь, относятся к способу формования изделия, способ может включать нанесение компаунда на стеклосодержащую подложку, причем компаунд может включать водную дисперсию, которая может содержать (а) термопластичную смолу; (b) стабилизатор дисперсии и (с) воду; и удаление, по меньшей мере, части воды.

В других аспектах варианты осуществления, рассмотренные здесь, относятся к изделию, включающему компаунд в контакте с частью стеклосодержащей подложки, где компаунд во время контактирования может включать водную дисперсию, которая может содержать (а) полиолефин, имеющий температуру деформации ниже 110°C, (b) стабилизатор дисперсии и (с) воду, в котором соединение придает модифицированное свойство подложке и в котором подложка является формуемой.

В других аспектах варианты осуществления, рассмотренные здесь, относятся к изделию, формованному из компаунда в контакте с частью стеклосодержащей подложки, где компаунд во время контактирования может содержать водную дисперсию, которая может содержать (а) термопластичную смолу, (b) стабилизатор дисперсии и (с) воду, где изделие составляет, по меньшей мере, 92 мас.% стекла по отношению к общей массе стеклосодержащей подложки, термопластичной смолы и стабилизатора дисперсии.

В других аспектах варианты осуществления, рассмотренные здесь, относятся к покрытому волокну, которое может включать компаунд в контакте с частью стеклосодержащего волокна, где компаунд во время контактирования может включать водную дисперсию, образованную из (а) термопластичной смолы, (b) стабилизатора дисперсии и (с) воды, где волокно имеет диаметр 5-35 мкм; и где толщина слоя покрытия соединения на стеклосодержащем волокне составляет от примерно 0,1 до 10 мкм.

В других аспектах варианты осуществления, рассмотренные здесь, относятся к способу нанесения покрытия на волокно, включающему нанесение компаунда на стеклосодержащее волокно, причем компаунд может включать водную дисперсию, содержащую (а) термопластичную смолу; (b) стабилизатор дисперсии и (с) воду; и удаление, по меньшей мере, части воды.

В других аспектах варианты осуществления, рассмотренные здесь, относятся к изделию, имеющему, по меньшей мере, один слой компаунда, нанесенный на, по меньшей мере, часть стеклосодержащей подложки, где компаунд может включать (а) полиолефин, имеющий температуру деформации ниже 110°C, и (b) стабилизатор дисперсии, в котором соединение придает модифицированное свойство подложке и в котором подложка является формуемой.

Другие аспекты и преимущества данного изобретения будут видны из последующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

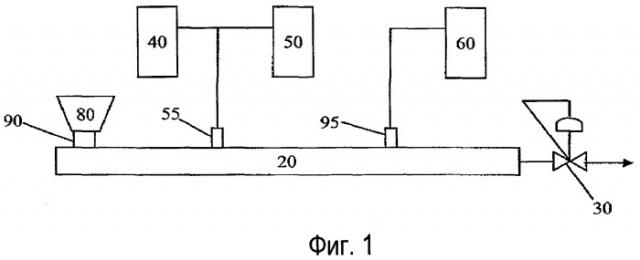

На фиг. 1 показан экструдер, который может быть использован для формования дисперсий в соответствии с рассмотренными здесь вариантами осуществления.

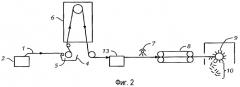

На фиг. 2 представлена технологическая схема, показывающая устройство, подходящее для осуществления способа настоящего изобретения.

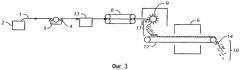

На фиг. 3 представлена технологическая схема, показывающая альтернативное устройство, подходящее для осуществления способа настоящего изобретения.

Подробное описание изобретения

Варианты осуществления относятся к изделиям, полученным нанесением покрытия или пропиткой структуры компаундом. В некоторых вариантах осуществления компаунд при нанесении может включать дисперсию, которая содержит базовый полимер и стабилизатор. В некоторых вариантах осуществления структура может представлять собой стеклосодержащее волокно. В других вариантах осуществления структура может представлять собой стеклосодержащую подложку.

Другие варианты осуществления относятся к армированным волокном изделиям, полученным с использованием водной дисперсии полиолефинов. Например, водная дисперсия полиолефинов может использоваться для покрытия волокносодержащих структур (включая ровинги волокна, маты и ткани). В некоторых вариантах осуществления полиолефиновые дисперсии могут содержать, по меньшей мере, одну полиолефиновую фазу, которая не имеет функциональности, с получением в результате покрытия/связующего, имеющего нефункционализированную полиолефиновую фазу. Включение указанного нефункционализированного полиолефина в покрытие/связующее может дать в результате улучшенные свойства, такие как улучшенные связывание и совместимость с другими компонентами в структуре.

Как использовано здесь, термин «стеклосодержащее волокно» относится к стеклянным волокнам и к натуральным или синтетическим волокнам, содержащим, по меньшей мере, 50% стекла.

Как использовано здесь, термин «стеклосодержащая подложка» относится к, по меньшей мере, двухмерной структуре, содержащей стекло, которая не является монофиламентом или пучком монофиламентов. Соответственно, стеклосодержащая подложка имеет как длину, так и ширину и в предпочтительных вариантах осуществления является формуемой.

Как использовано здесь, термин «формуемая» относится к способности подложки к дополнительной переработке в новую форму при подведении тепла и/или давления.

Водная дисперсия

В целом рассмотренные здесь варианты осуществления относятся к водным дисперсиям и соединениям, полученным из водных дисперсий, которые используются для придания модифицированного свойства подложке, такой как стеклосодержащее волокно или стеклосодержащая подложка. В некоторых вариантах осуществления дисперсии могут контактировать с подложкой в форме пены или пенопласта. Дисперсии, используемые в рассмотренных здесь вариантах, содержат воду, (А) по меньшей мере, одну термопластичную смолу и (В) стабилизатор дисперсии. Они рассматриваются более подробно ниже.

Термопластичная смола

Термопластичная смола (А), включенная в варианты водной дисперсии настоящего изобретения, представляет собой смолу, которая не является легко диспергируемой в воде сама по себе. Термин «смола», как использовано здесь, должен истолковываться для включения синтетических полимеров или химически модифицированных природных смол.

Смолы, используемые в рассмотренных здесь вариантах осуществления, могут включать эластомеры и смеси олефиновых полимеров. В некоторых вариантах осуществления термопластичная смола является полукристаллической смолой. Термин «полукристаллическая» предназначен для идентификации таких смол, которые обладают, по меньшей мере, одной эндотермой при исследовании стандартным методом дифференциальной сканирующей калориметрии ((DSC)(ДСК)). Некоторые полукристаллические полимеры показывают ДСК-эндотерму, которая имеет относительно пологий наклон, когда температура сканирования увеличивается после конечного максимума эндотермы. Это в большей степени отражает полимер с широким интервалом плавления, чем полимер, имеющий то, что обычно считается резкой точкой плавления. Некоторые полимеры, используемые в дисперсиях, имеют единственную точку плавления, хотя другие полимеры имеют более одной точки плавления.

В некоторых полимерах одна или более точек плавления могут быть резкими, так что весь или часть полимера плавится в довольно узком температурном интервале, таком как несколько градусов по шкале Цельсия. В других вариантах осуществления полимер может показывать широкие характеристики плавления в интервале примерно 20°C. В еще других вариантах осуществления полимер может показывать широкие характеристики плавления в интервале более 50°C.

Термопластичная смола может быть нефункционализированной смолой в некоторых вариантах осуществления. В других вариантах осуществления термопластичная смола может быть неполярной смолой.

Примеры термопластичной смолы (А), которая может использоваться в рассматриваемых здесь вариантах осуществления, включает гомополимеры и сополимеры (включая эластомеры) альфа-олефина, такого как этилен, пропилен, 1-бутен, 3-метил-1-бутен, 4-метил-1-пентен, 1-гептен, 1-гексен, 1-октен, 1-децен и 1-додецен, как обычно представлено полиэтиленом, полипропиленом, поли-1-бутеном, поли-3-метил-1-бутеном, поли-3-метил-1-пентеном, поли-4-метил-1-пентеном, сополимером этилен-пропилен, сополимером этилен-1-бутен и сополимером пропилен-1-бутен; сополимеры (включая эластомеры) альфа-олефина с сопряженным или несопряженным диеном, как обычно представлено сополимером этилен-бутадиен и сополимером этилен-этилиден-норборнен; и полиолефины (включая эластомеры), такие как сополимеры двух или более альфа-олефинов с сопряженным или несопряженным диеном, как обычно представлено сополимером этилен-пропилен-бутадиен, сополимером этилен-пропилен-дициклопентадиен, сополимером этилен-пропилен-1,5-гексадиен и сополимером этилен-пропилен-этилиден-норборнен; сополимеры этилен-виниловое соединение, такие как сополимер этилен-винилацетат, сополимер этилен-виниловый спирт, сополимер этилен-винилхлорид, сополимеры этилен-акриловая кислота или этилен-(мет)акриловая кислота и сополимер этилен-(мет)акрилат; стирольные сополимеры (включая эластомеры), такие как полистирол, АБС, сополимер акрилонитрил-стирол, сополимер α-метилстирол-стирол, стирол-виниловый спирт, стиролакрилаты, такие как стиролметилакрилат, стиролбутилакрилат, стиролбутилметакрилат, и стиролбутадиены и сшитые стирольные полимеры; и стирольные блок-сополимеры (включая эластомеры), такие как сополимер стирол-бутадиен и его гидрат, и трехблочный сополимер стирол-изопрен-стирол; поливиниловые соединения, такие как поливинилхлорид, поливинилиденхлорид, сополимер винилхлорид-винилиденхлорид, полиметилакрилат и полиметилметакрилат; полиамиды, такие как найлон-6, найлон-6,6 и найлон-12; термопластичные сложные полиэфиры, такие как полиэтилентерефталат и полибутилентерефталат; поликарбонат, полифениленоксид и т.п.; и стекловидные углеводородсодержащие смолы, включая полидициклопентадиеновые полимеры и родственные полимеры (сополимеры, терполимеры); насыщенные моноолефины, такие как винилацетат, винилпропионат и винилбутират и т.п.; сложные виниловые эфиры, такие как эфиры монокарбоновых кислот, включая метилакрилат, этилакрилат, н-бутилакрилат, изобутилакрилат, додецилакрилат, н-октилакрилат, фенилакрилат, метилметакрилат, этилметакрилат и бутилметакрилат и т.п.; акрилонитрил, метакрилонитрил, акриламид, их смеси; смеси, получаемые диспропорционированием с раскрытием кольца и полимеризацией диспропорционированием со сшивкой и т.п. Указанные смолы могут использоваться либо в отдельности, либо в комбинациях двух или более. Примеры отдельных термопластичных смол включают сополимеры стирола и бутадиена с содержанием стирола от примерно 70 до примерно 95 мас.%.

В качестве одного подходящего типа смолы могут быть использованы продукты этерификации ди- или поликарбоновой кислоты и диола, содержащие дифенол. Указанные смолы представлены в патенте США № 3590000, который приводится здесь в качестве ссылки. Другой отдельный пример смол включает сополимеры стирола и метакрилата и сополимеры стирола и бутадиена; суспензию полимеризованных стирол/бутадиенов; сложнополиэфирные смолы, полученные реакцией бисфенола А и пропиленоксида с последующей реакцией полученного продукта с фумаровой кислотой; и разветвленные сложнополиэфирные смолы, полученные реакцией диметилтерефталата, 1,3-бутандиола, 1,2-пропандиола и пентаэритрита, стиролакрилатов, и их смеси.

Кроме того, отдельные варианты используют этиленсодержащие полимеры, пропиленсодержащие полимеры, сополимеры пропилен-этилена и стирольные сополимеры в качестве одного компонента композиции. Другие варианты используют сложнополиэфирные смолы, включая сложнополиэфирные смолы, содержащие алифатические диолы, такие как 3,4-диол UNOXOL, поставляемый фирмой The Dow Chemical Company (Мидленд, Мичиган).

В выбранных вариантах один компонент образован из сополимеров этилен-альфа-олефин или сополимеров пропилен-альфа-олефин. В частности, в выбранных вариантах термопластичная смола содержит один или более неполярных полиолефинов.

В отдельных вариантах могут использоваться полиолефины, такие как полипропилен, полиэтилен, их сополимеры и их смеси, а также терполимеры этилен-пропилен-диен. В некоторых вариантах предпочтительные олефиновые полимеры включают гомогенные полимеры, как описано в патенте США № 3645992, выданном Elston; полиэтилен высокой плотности ((ПЭВП)(HDPE)), как описано в патенте США № 4076698, выданном Anderson; гетерогенно разветвленный линейный полиэтилен низкой плотности ((ЛПЭНП) (LLDPE)); разветвленный линейный полиэтилен ультранизкой плотности ((ЛПЭУНП) (ULDPE)); гомогенно разветвленные линейные сополимеры этилен/альфа-олефин; гомогенно разветвленные по существу линейные сополимеры этилен/альфа-олефин, которые могут быть получены, например, способами, рассмотренными в патентах США № 5272236 и 5278272, описания которых приводятся здесь в качестве ссылки; и полимеризованные свободнорадикальной полимеризацией этилены и сополимеры этилена высокого давления, такие как полиэтилен низкой плотности ((ПЭНП)(LDPE)) или этиленвинилацетатные полимеры ((ЭВА)(EVA)).

В некоторых вариантах также могут быть подходящими полимерные композиции и их смеси, описанные в патентах США № 6566446, 6538070, 6448341, 6316549, 6111023, 5869575, 5844045 или 5677383, каждый из которых приводится здесь в качестве ссылки в полном объеме. В некоторых вариантах смеси могут включать два различных полимера Циглера-Натта. В других вариантах смеси могут включать смеси полимера Циглера-Натта и металлоценового полимера. Еще в других вариантах используемый здесь полимер может быть смесью двух различных металлоценовых полимеров. В других вариантах могут использоваться полимеры, полученные с одноцентровым катализатором.

В некоторых вариантах полимером является пропиленсодержащий сополимер или интерполимер. В некоторых частных вариантах пропиленсодержащий сополимер или интерполимер характеризуется как имеющий по существу изотактические пропиленовые последовательности. Термин «по существу изотактические пропиленовые последовательности» и подобные термины означают, что последовательности имеют изотактическую триаду (mm), измеренную методом 13С-ЯМР, более примерно 0,85 в одном варианте; более примерно 0,90 - в другом варианте; более примерно 0,92 - в другом варианте; и более примерно 0,93 - еще в другом варианте. Изотактические триады хорошо известны в технике и описаны, например, в патенте США № 5504172 и в WO 00/01745, которые относятся к изотактической последовательности в плане триадного звена в молекулярной цепи сополимера, определенного по 13С-ЯМР-спектру.

Один вариант пропиленсодержащего полимера представляет собой сополимер или интерполимер пропилена и этилена, где этилен может присутствовать в количестве от примерно 5 до примерно 25 мас.%. В некоторых вариантах пропиленобогащенный альфа-олефиновый интерполимер характеризуется как имеющий изотактическую триаду (mm), измеренную методом 13С-ЯМР, более примерно 0,85. Некоторые такие пропиленобогащенные альфа-олефиновые интерполимеры могут иметь от 5 до 25 мас.% звеньев, производных этилена, и 95-75 мас.% звеньев, производных пропилена. Кроме того, некоторые пропиленобогащенные альфа-олефиновые интерполимеры имеют (а) температуру плавления ниже 90°C; (b) такое отношение упругости к 500% модулю упругости при растяжении, что упругость составляет менее или равно 0,935 М+12, где упругость представляет собой процент, и М представляет собой 500% модуль упругости при растяжении в МПа; и (с) такое соотношение модуля упругости при изгибе к 500% модулю упругости при растяжении, что модуль упругости при растяжении составляет менее или равно 4,2 e0,27M+50, где модуль упругости при изгибе дается в МПа, и М представляет собой модуль упругости при растяжении в МПа. В некоторых вариантах пропиленобогащенный альфа-олефиновый интерполимер содержит 6-20 мас.% звеньев, производных этилена, и 94-80 мас.% звеньев, производных пропилена. В других вариантах полимеры могут содержать 8-20 мас.% звеньев, производных этилена, и 92-80 мас.% звеньев, производных пропилена. В еще других вариантах полимеры могут содержать 10-20 мас.% звеньев, производных этилена, и 90-80 мас.% звеньев, производных пропилена.

В других частных вариантах базовым полимером могут быть этиленвинилацетатсодержащие (ЭВА-содержащие) полимеры. В других вариантах базовым полимером могут быть этилен-метил-акрилатсодержащие (ЭМА-содержащие) полимеры. В других частных вариантах сополимером этилен-альфа-олефин могут быть сополимеры или интерполимеры этилен-бутен, этилен-гексен или этилен-октен. В других частных вариантах сополимером пропилен-альфа-олефин могут быть сополимер пропилен-этилен или интерполимер пропилен-этилен-бутен.

В одном частном варианте термопластичная смола может содержать альфа-олефиновый интерполимер этилена с сомономером, содержащим алкен, такой как 1-октен. Сополимер этилена и октена может присутствовать в отдельности или в комбинации с другой термопластичной смолой, такой как сополимер этилен-акриловая кислота. Когда они присутствуют вместе, массовое соотношение между сополимером этилена и октена и сополимером этилен-акриловая кислота может находиться в интервале от примерно 1:10 до примерно 10:1, например, от примерно 3:2 до примерно 2:3. Полимерная смола, такая как сополимер этилен-октен, может иметь кристалличность менее примерно 50%, например, менее примерно 25%. В некоторых вариантах кристалличность полимера может находиться в интервале от 5 до 35%. В других вариантах кристалличность может находиться в интервале от 7 до 20%.

Рассматриваемые здесь варианты могут также включать полимерный компонент, который может содержать, по меньшей мере, один многоблочный олефиновый интерполимер. Подходящие многоблочные олефиновые интерполимеры могут включать многоблочные олефиновые интерполимеры, описанные, например, в предварительной заявке на патент США № 60/818911. Термин «многоблочный сополимер» или относится к полимеру, содержащему два или более химически различных участков, или сегментов (называемых «блоками»), предпочтительно, соединенных линейным образом, т.е. полимеру, содержащему химически различающиеся звенья, которые соединяются конец-к-концу по отношению к полимеризованной этиленовой функциональности в большей степени, чем в случае полимеризации по боковым группам или привитой полимеризации. В некоторых вариантах блоки различаются по количеству или типу введенного сомономера, плотности, степени кристалличности, размеру кристаллитов, приписываемому полимеру такого состава, типу или степени регулярности (изотактический или синдиотактический), регио-регулярности или регио-нерегулярности, степени разветвления, включая длинноцепочечное разветвление или гиперразветвление, гомогенности или любому другому химическому или физическому свойству.

Многоблочные сополимеры характеризуются уникальными распределениями показателя полидисперсности (ППД (PDI) или Mw/Mn), распределением по длине блока и/или распределением по числу блоков благодаря уникальному способу получения сополимеров. В частности, при получении непрерывным способом варианты полимеров могут обладать ППД в интервале от примерно 1,7 до примерно 8; от примерно 1,7 до примерно 3,5 в других вариантах; и от примерно 1,8 до примерно 2,5 или от примерно 1,8 до примерно 2,1 в еще других вариантах. При получении периодическим или полупериодическим способом варианты полимеров могут обладать ППД в интервале от примерно 1,0 до примерно 2,9; от примерно 1,3 до примерно 2,5 в других вариантах; от примерно 1,4 до примерно 2,0 в других вариантах; и от примерно 1,4 до примерно 1,8 в еще других вариантах.

Одним примером многоблочного олефинового интерполимера является блочный интерполимер этилен/α-олефин. Другим примером многоблочного олефинового интерполимера является интерполимер пропилен/α-олефин. Последующее описание сфокусировано на интерполимере, имеющем этилен в качестве главного мономера, но применимо аналогичным образом к пропиленсодержащим многоблочным интерполимерам с точки зрения общих полимерных характеристик.

Многоблочные сополимеры этилен/α-олефин, которые могут содержать этилен и один или более сополимеризующихся α-олефиновых сомономеров в полимеризованной форме, характеризуются множественными (т.е. двумя или более) блоками, или сегментами, двух или более полимеризованных мономерных звеньев, различающихся по химическим или физическим свойствам (блочный интерполимер). В некоторых вариантах сополимером является многоблочный интерполимер. В некоторых вариантах многоблочный интерполимер может быть представлен следующей формулой:

(AB)n,

где n равно, по меньшей мере, 1, и в различных вариантах n представляет собой целое число больше 1, такое как 2, 3, 4, 5, 10, 15, 20, 30, 40, 50, 60, 70, 80, 90, 100 или больше; «А» представляет собой жесткий блок, или сегмент; и «В» представляет собой мягкий блок или сегмент. Предпочтительно, «А» и «В» связаны линейным образом, но не разветвленным или звездчатым образом. «Жесткие» сегменты относятся к блокам полимеризованных звеньев, в которых этилен присутствует в количестве более 95 мас.% в некоторых вариантах, а в других вариантах - более 98 мас.%. Другими словами, содержание сомономера в жестких сегментах составляет менее 5 мас.% в некоторых вариантах, а в других вариантах - менее 2 мас.% от общей массы жестких сегментов. В некоторых вариантах жесткие сегменты содержат весь или по существу весь этилен. С другой стороны, «мягкие» сегменты относятся к блокам полимеризованных звеньев, в которых содержание сомономера составляет более 5 мас.% от общей массы мягких сегментов в некоторых вариантах, более 8 мас.%, более 10 мас.% или более 15 мас.% в различных других вариантах. В некоторых вариантах содержание сомономера в мягких сегментах может быть более 20 мас.%, более 25 мас.%, более 30 мас.%, более 35 мас.%, более 40 мас.%, более 45 мас.%, более 50 мас.% или более 60 мас.% в различных других вариантах.

В некоторых вариантах А-блоки и В-блоки беспорядочно распределены в полимерной цепи. Другими словами, блок-сополимеры не имеют структуру, подобную

ААА-АА-ВВВ-ВВ.

В других вариантах блок-сополимеры не имеют третьего блока. Еще в других вариантах ни блок А, ни блок В не содержит два или более сегментов (или подблоков), таких как сегмент кончика.

Многоблочные интерполимеры могут характеризоваться средним блочным индексом (ABI) в интервале от более 0 до примерно 1,0 и молекулярно-массовым распределением Mw/Mn более примерно 1,3. Средний блочный индекс (ABI) представляет собой средневесовой блочный индекс (BI) каждой из полимерных фракций, полученных предварительным фракционированием элюированием при возрастании температуры ((ФЭВТ)(TREF)) от 20°C до 110°C с приращением 5°C:

где BI i представляет собой блочный индекс для i-той фракции многоблочного интерполимера, полученной препаративным ФЭВТ, и wi представляет собой массовое процентное содержание i-той фракции.

Аналогично, квадратный корень момента второго порядка около среднего, ниже отнесенный к средневесовому блочному индексу момента второго порядка, может быть определен следующим образом:

Средневесовой блочный индекс второго порядка

BI=

Для каждой полимерной фракции BI определяется по одному из двух следующих уравнений (оба из которых дают одинаковое значение BI):

или

где ТХ представляет собой температуру элюирования аналитического фракционирования элюированием при возрастании температуры ((АФЭВТ)(ATREF)) для i-той фракции (предпочтительно, выраженную в градусах Кельвина), РХ представляет собой мольную фракцию этилена для i-той фракции, которая может быть определена методом ЯМР или ИКС, как описано выше. РАВ представляет собой мольную фракцию этилена всего интерполимера этилен/α-олефин (перед фракционированием), которая также может быть определена методом ЯМР или ИКС. ТА и РА представляют собой АФЭВТ-температуру элюирования и мольную фракцию этилена для чистых «жестких сегментов» (которые относятся к кристаллическим сегментам интерполимера). В качестве приближения для полимеров, где состав «жесткого сегмента» является неизвестным, значения ТА и РА устанавливаются такими, как значения для гомополимера полиэтилена высокой плотности.

ТАВ представляет собой АФЭВТ-температуру элюирования для статистического сополимера такого же состава (имеющего мольную фракцию этилена РАВ) и молекулярной массы, как многоблочный интерполимер. ТАВ может быть рассчитана по мольной фракции этилена (определенной методом ЯМР) с использованием следующего уравнения:

Ln PAB=α/ТАВ+β,

где α и β представляют собой две константы, которые могут быть определены при калибровании с использованием ряда хорошо охарактеризованных препаративных ФЭВТ-фракций статистического сополимера широкого состава и/или хорошо охарактеризованных сополимеров этилена с узким составом. Должно быть отмечено, что α и β могут отличаться от прибора к прибору. Кроме того, необходимо создать соответствующую калибровочную кривую с интересующей полимерной композицией с использованием подходящих интервалов молекулярной массы и типа сомономера для препаративных ФЭВТ-фракций и/или статистических сополимеров, используемых для создания калибрования. Имеется небольшой эффект молекулярной массы. Если калибровочная кривая получается по подобным интервалам молекулярной массы, такой эффект будет по существу незначительным. В некоторых вариантах статистические сополимеры и/или препаративные ФЭВТ-фракции удовлетворяют следующей зависимости:

Ln P=-237,83/ТАФЭВТ+0,639.

Вышеуказанное калибровочное уравнение связывает мольную фракцию этилена Р с АФЭВТ-температурой элюирования ТАФЭВТ для статистических сополимеров узкого состава и/или препаративных ФЭВТ-фракций статистических сополимеров широкого состава. ТХО представляет собой АФЭВТ-температуру статистического сополимера такого же состава и имеющего мольную фракцию этилена РХ. ТХО может быть рассчитана по уравнению Ln PX=α/TXO+β. Наоборот, РХО представляет собой мольную фракцию этилена статистического сополимера такого же состава и имеющего АФЭВТ-температуру ТХ, которая может быть рассчитана по уравнению Ln PXO=α/TX+β.

После получения блочного индекса (BI) для каждой препаративной ФЭВТ-фракции может быть рассчитан средневесовой блочный индекс ABI для всего полимера. В некоторых вариантах ABI составляет больше 0, но меньше примерно 0,4 или от примерно 0,1 до примерно 0,3. В других вариантах ABI составляет больше примерно 0,4 и до примерно 1,0. Еще в других вариантах ABI находится в интервале от примерно 0,4 до примерно 0,7, от примерно 0,5 до примерно 0,7 или от примерно 0,6 до примерно 0,9. В некоторых вариантах ABI находится в интервале от примерно 0,3 до примерно 0,9, от примерно 0,3 до примерно 0,8 или от примерно 0,3 до примерно 0,7, от примерно 0,3 до примерно 0,6, от примерно 0,3 до примерно 0,5 или от примерно 0,3 до примерно 0,4. В других вариантах ABI находится в интервале от примерно 0,4 до примерно 1,0, от примерно 0,5 до примерно 1,0 или от примерно 0,6 до примерно 1,0, от примерно 0,7 до примерно 1,0, от примерно 0,8 до примерно 1,0 или от примерно 0,9 до примерно 1,0.

Другой характеристикой многоблочного интерполимера является то, что интерполимер может содержать, по меньшей мере, одну полимерную фракцию, которая может быть получена препаративным ФЭВТ, где фракция имеет блочный индекс более примерно 0,1 и до примерно 1,0, и полимер имеет молекулярно-массовое распределение Mw/Mn больше примерно 1,3. В некоторых вариантах полимерная фракция имеет блочный индекс более примерно 0,6 и до примерно 1,0, более примерно 0,7 и до примерно 1,0, более примерно 0,8 и до примерно 1,0 или более примерно 0,9 и до примерно 1,0. В других вариантах полимерная фракция имеет блочный индекс более примерно 0,1 и до примерно 1,0, более примерно 0,2 и до примерно 1,0, более примерно 0,3 и до примерно 1,0, более примерно 0,4 и до примерно 1,0 или более примерно 0,4 и до примерно 1,0. Еще в других вариантах полимерная фракция имеет блочный индекс более примерно 0,1 и до примерно 0,5, более примерно 0,2 и до примерно 0,5, более примерно 0,3 и до примерно 0,5 или более примерно 0,4 и до примерно 0,5. Еще в других вариантах полимерная фракция имеет блочный индекс более примерно 0,2 и до примерно 0,9, более примерно 0,3 и до примерно 0,8, более примерно 0,4 и до примерно 0,7 или более примерно 0,5 и до примерно 0,6.

Многоблочными интерполимерами этилен/α-олефин, используемыми в рассматриваемых здесь вариантах, могут быть интерполимеры этилена с, по меньшей мере, одним С3-С20-α-олефином. Интерполимеры могут, кроме того, содержать С4-С18-диолефин и/или алкенилбензол. Подходящие ненасыщенные сомономеры, используемые для полимеризации с этиленом, включают, например, мономеры с этиленовой ненасыщенностью, сопряженные или несопряженные диены, полиены, алкенилбензолы и т.д. Примеры таких сомономеров включают С3-С20-α-олефины, такие как пропилен, изобутилен, 1-бутен, 1-гексен, 1-пентен, 4-метил-1-пентен, 1-гептен, 1-октен, 1-нонен, 1-децен и т.п. В некоторых вариантах α-олефинами могут быть 1-бутен или 1-октен. Другие подходящие мономеры включают стирол, галоген- или алкилзамещенные стиролы, винилбензоциклобутан, 1,4-гексадиен, 1,7-октадиен и нафтеновые углеводороды (такие как циклопентен, циклогексен и циклооктен, например).

Многоблочные интерполимеры, рассматриваемые здесь, могут отличаться от традиционных статистических сополимеров, физических смесей полимеров и блок-сополимеров, получаемых с помощью последовательного присоединения мономеров, поточных катализаторов и анионной или катионной существующей полимеризационной технологии. В частности, по сравнению со стати