Система в печатающем устройстве ротационной печатной машины (варианты)

Иллюстрации

Показать всеИзобретение относится к области полиграфии. Система в печатающем устройстве ротационной печатной машины по меньшей мере содержит один формный цилиндр 02, три накатных валика 03, 04, 06, два раскатных валика 12, 13 и краскоделительный валик 11. Причем оба раскатных валика 12, 13 подведены непосредственно к краскоделительному валику 11, причем один из накатных валиков 03 подведен как к одному из раскатных валиков 12, так и к формному цилиндру 02, причем остальные два накатных валика 04, 06 подведены как к другому раскатному валику 13, так и к формному цилиндру, при этом формный цилиндр 02 обложен несколькими печатными формами. Изобретение позволяет увеличить качество печатной продукции. 2 н. и 53 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к системам в печатающем устройстве ротационной печатной машины согласно пунктам 1 или 3.

Из DE 4439144 А1/С2 известен красочный аппарат ротационной печатной машины с принимающим краску из красочного резервуара дукторным цилиндром и несколькими наносящими печатную краску на цилиндр печатающего устройства накатными валиками, причем предусмотрен разделяющий поступающий от дукторного цилиндра красочный поток на главный поток и на побочный поток краскоделительный валик, причем в главном потоке и в побочном потоке расположено по одному передающему печатную краску от краскоделительного валика на по меньшей мере один из накатных валиков растирочному валику. Цепь валиков между дукторным цилиндром и разделяющим поток краски валиком включает четыре расположенных в ряд валика и поэтому относительно длинная, так что на расположенный далее после дукторного цилиндра в цепи валиков валик следует наносить относительно толстый слой краски, если накатные валики должны наносить определенное количество печатной краски на цилиндр печатающего устройства. После каждого места разделения между двумя соседними передающими краску валиками толщина слоя краски на последующем валике становится все меньше, однако толщина слоя краски по меньшей мере на первых четырех ближайших к красочному резервуару валиках вследствие многих мест разделения до печатающего цилиндра относительно высокая, что в случае быстроходной ротационной печатной машины приводит к усиленному образованию красочного тумана.

Из WO 2004/024451 А1 известен красочный аппарат ротационной печатной машины с принимающим печатную краску из красочного резервуара дукторным цилиндром и несколькими наносящими печатную краску на печатный цилиндр накатными валиками, причем предусмотрен разделяющий поступающий от дукторного цилиндра поток краски на главный и побочный потоки краскоделительный валик, причем в главном потоке и в побочном потоке расположено по одному передающему печатную краску от разделяющего поток краски валика на по меньшей мере один из накатных валиков растирочному валику, причем подаваемую в систему валиков печатную краску наносят с помощью секционного ракеля непосредственно на разделяющий поток печатной краски валик. Разделяющий поток печатной краски валик выполнен при этом как валик с сетчатой поверхностью. Подобный сокращенный красочный аппарат не имеет средств для позонной дозировки количества печатной краски и пригоден только для применения в связи с не имеющим увлажняющих средств методом сухой офсетной печати.

Из DE 102004 004665 А1 известно снабжение валиков красочного аппарата и/или увлажняющего аппарата устройством, с помощью которого выполним радиальный ход дистанционного управления соответствующих валиков, например, для регулировки их прижимного усилия к смежному телу вращения.

Из DE 102004 037889 А1 известно устройство для установки цилиндра печатного узла с помощью перемещаемого вдоль установочного пути в линейных подшипниках, имеющего ротационный подшипник подшипникового блока, причем установка производится с помощью опорного узла, выполненного в виде монтируемого как единое целое конструкционного узла, который включает наряду с ротационным подшипником оба взаимодействующих опорных элемента, которые делают возможным относительное движение подшипникового блока.

Из DE 2723582 В известен красочный валик с выполненной в качестве гильзы оболочковой частью из микропористого эластомерного материала, причем в состоящей, например, из пенистой резины оболочковой части выполнено множество полостей, которые в основном имеют различный размер, который лежит в пределах заданного диапазона размеров, причем этим красочным валиком намеревается предотвращение особенно при высокой окружной скорости в по крайней мере 305 м/мин отвода красочного тумана.

Из DE 3004295 А1 известен жидкостный валик с твердой поверхностью, причем на внешнюю поверхность цилиндрического сердечника нанесен слой из твердого металла, например из хрома, например, толщиной до 0,5 мм, причем в этом слое с помощью травления выполнен случайный узор связанных друг с другом полос и лежащих между ними отдельных островков, причем связанные друг с другом полосы занимают до 30% поверхности жидкостного валика, причем полосы имеют глубину, например, до 0, 075 мм, причем этот жидкостный валик для транспортировки жидкости взаимодействует с еще одним валиком, причем этот валик имеет мягкую боковую поверхность, причем оба валика отрегулированы относительно друг друга.

Из DE 4537127 А1 известен выполненный из стали красочный валик, боковая поверхность которого структурируется гравировкой предпочтительно скрещивающимися линиями в сетчатый узор, азотированием закрепляется в граничном слое и в заключение подвергается процессу оксидирования, причем процесс оксидирования на боковой поверхности валика образует внешний, состоящий в основном из Fе3О4 слой.

Из DE 102004 040150 А1 известна печатная секция с имеющим по меньшей мере один краскоделительный валик красочным аппаратом, причем в красочном аппарате между принимающим печатную краску из красочного резервуара дукторным цилиндром и разделяющим поток краски валиком (краскоделительным валиком) расположен только один единственный валик, причем этот валик выполнен в качестве пленочного валика, причем пленочный валик имеет боковую поверхность со структурой.

Из DE 6910823 U известен пленочный валик в качестве красочного валика ротационной печатной машины, причем пленочный валик имеет снабженную тонким слоем из эбонита поверхность, причем слой из эбонита имеет твердость от 80 до 85 по Шору.

Из DE 10028478 А1 известен способ изготовления состоящего преимущественно из стали валика с сетчатой поверхностью, который на своей верхней поверхности снабжен ячейками, причем ячейки получены посредством дробеструйной обработки. Недостатком этого валика является то, что боковая поверхность из стали, особенно во влажном офсетном способе печатания, по прошествии короткого промежутка времени вызывает помехи в транспортировании краски, так как такая боковая поверхность склонна работать быстро без краски.

Задача изобретения заключается в разработке системы в печатном аппарате ротационной печатной машины, которая пригодна в особенности для применения в машине для печатания газет.

Задача решается согласно изобретению признаками пунктов 1 или 3 формулы изобретения.

Получаемые изобретением преимущества состоят в особенности в том, что предлагаемые системы также и при условиях применения в быстроходной ротационной печатной машине обеспечивают получение печатной продукции высокого качества. К тому же они позволяют выполнять за короткое время замену множества расположенных на формном цилиндре печатных форм. Если системы укомплектованы в установленный на формном цилиндре красочный аппарат, то этот красочный аппарат при скорости транспортирования запечатанного на этой ротационной печатной машине материала для печати более 10 м/сек. имеет низкий износ и этот красочный аппарат склонен меньше к образованию красочного тумана. При применении пленочного валика он имеет боковую поверхность с твердостью по меньшей мере 60 по Шору, предпочтительно более 70 по Шору, в особенности в диапазоне от 80 до 90 по Шору, так что он в условиях применения в быстроходной ротационной печатной машине со скоростью транспортирования подлежащего запечатыванию материала более чем 10 м/сек имеет меньший износ, чем при известном пленочном валике, например пленочном валике с имеющей эбонитный слой боковой поверхностью. Вышеприведенные высокие значения твердости боковой поверхности пленочного валика не могут быть достигнуты эбонитным материалом. Для выполнения износостойкой боковой поверхности при вышеприведенных условиях применения имеет преимущество выбирать в качестве материала для боковой поверхности полиамид, или полиакрилат, или медь, так как эти материалы отличаются высокой стойкостью на истирание и стойкостью к старению, причем они одновременно вследствие их красковосприимчивости имеют очень хорошие свойства приема и отдачи краски.

Особенно предпочтительным является применение рильзана, т.е. полиамида из 11-аминоундекановой кислоты (Rilsan В, PA 11) или из со-лауринлактама (Rilsan А, РА 12), причем эти полиамидные вещества имеют твердость по меньшей мере 60 по Шору D, предпочтительно более 70 по Шору D, причем особенно высокие значения твердости достигаются за счет того, что соответствующий полиамидный материал усилен стекловолокном. Следует учитывать то, что в красочном аппарате между дукторным цилиндром и ккраскоделительным валиком имеется очень высокая разница относительно окружной скорости, так что боковая поверхность расположенного между дукторным цилиндром и краскоделительным валиком пленочного валика подвергается высокой механической, а также термической нагрузке.

Поэтому выполнение боковой поверхности пленочного валика со стохастической структурой дает то преимущество, что такой пленочный валик имеет особенно выгодное свойство подачи краски, что приводит к получению печатного изделия высокого качества. Кроме того, предлагаемый вид нанесения стохастической структуры на боковую поверхность пленочного валика имеет большие преимущества, так как дробеструйная обработка является очень недорогим способом обработки.

Дальнейшее преимущество изобретения заключается в том, что дукторный цилиндр вследствие короткой транспортирующей краску к печатному аппарату системы валиков, т.е. малого количества мест разделения, должен принимать только сравнительно тонкий слой краски из красочного резервуара и наносить его на следующий после дукторного цилиндра валик, чтобы обеспечивать необходимое на цилиндре печатного аппарата количество печатной краски. Вследствие этого слои краски на вызывающих в основном красочный туман валиках, т.е., в частности, на пленочном валике, относительно тонкий, поэтому предлагаемый печатный аппарат также и при применении в быстроходной ротационной печатной машине со скоростью транспортировки отпечатываемого в этой ротационной машине печатного материала более 10 м/сек менее склонен к образованию красочного тумана.

Предлагаемые для пленочного валика признаки обеспечивают такой пленочный валик, который в условиях применения на быстроходной ротационной печатной машине имеет высокую стойкость, а также очень хорошие свойства подачи краски вместе с малым красочным туманом и, к тому же, недорог в изготовлении.

Другое преимущество заключается в том, что предлагаемая система вследствие короткой цепи валиков в процессе производства быстро реагирует на измененную в одной или нескольких красочных зонах регулировку дозировки краски, так что производимое до стабильной установки нового количества краски количество макулатуры может быть снижено.

Кроме того, имеется то преимущество, что образованный из предлагаемых систем красочный аппарат в своей сравнительно короткой цепи валиков имеет малый объем краски, вследствие чего время чистки красочного аппарата может быть сокращено. Короткое время чистки идет навстречу требуемому работающими в печати газет клиентами короткому времени переналадки, так как время чистки является частью времени переналадки.

Красочный аппарат согласно изобретению с несколькими, например по меньшей мере с тремя, накатными валиками, производит на цилиндре печатного аппарата, к которому подведены накатные валики, соответственно на по меньшей мере одной печатной форме, расположенной на этом цилиндре печатного аппарата, равномерный слой краски, что является существенным критерием качества печатного произведения, полученного на имеющей этот красочный аппарат печатной машине. Классические машины для печатания газет имеют до сих пор обычно только два накатных валика. Три накатных валика лучше обеспечивают равномерность слоя краски, чем только два. Они также лучше обеспечивают равномерность красочной пленки образующегося на накатных валках шаблона, так что красочный аппарат с тремя или более накатными валиками менее склонен к шаблонированию. Под шаблонированием понимается тенеобразно повторяющаяся в направлении печати цилиндра печатного аппарата нежелательная репродукция лежащей перед этим части оттиска. Репродукция проявляется более высокой или более низкой цветностью по сравнению с окружением. На шаблонирование влияет распределение краски в красочном аппарате, в частности краскораспределение на накатных валиках. Если оттисненный до этого красочный профиль вследствие обратного расщепления краски на основе репродукции на печатной форме перед следующим окрашиванием, т.е. оборотом накатного валика, не достаточно распадается, то происходит частичный перенос уже отпечатанного отрезка репродукции на другую подлежащую печатанию часть репродукции.

Кроме того, благодаря способному к радиальному ходу опиранию по меньшей мере пленочного валика и/или краскоделительного валика и/или накатного валика красочного аппарата возможно улучшение качества производимого в этом красочном аппарате печатного изделия, так как оказываемое соответствующим валиком прижимное усилие может быть отрегулировано и в зависимости от потребности может быть дополнительно отрегулировано, причем этой регулировкой можно управлять транспортировкой печатной краски и этим оптимизировать ее.

Пример выполнения изобретения представлен на чертежах и описывается ниже.

Чертежи изображают следующее:

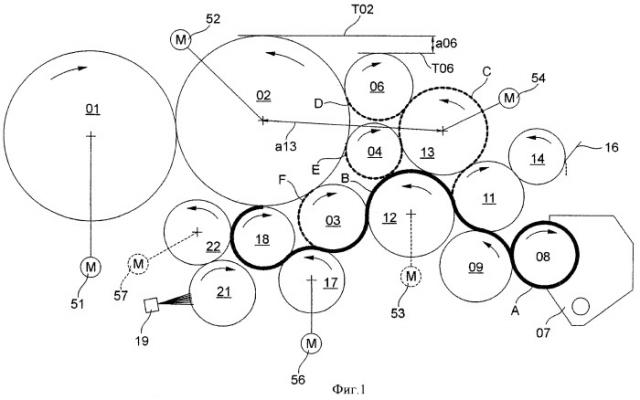

фиг.1 - фрагмент печатного аппарата с красочным аппаратом и увлажняющим аппаратом;

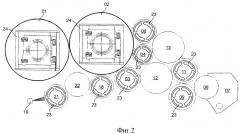

фиг.2 - представленный на фиг.1 фрагмент печатного аппарата с опиранием цилиндров печатающего устройства и с установочным устройством на соответствующих валиках, причем цепи валиков замкнуты;

фиг.3 - представленный на фиг.1 фрагмент печатного аппарата с опиранием цилиндров печатающего устройства и с установочным устройством на соответствующих валиках, причем цепи валиков прерваны;

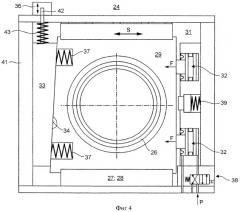

фиг.4 - в сечении опорный узел печатного цилиндра;

фиг.5 - печатная башня печатной машины с несколькими представленными на фиг.1-3 системами в первом рабочем положении;

фиг.6 - показанная на фиг.5 печатная башня во втором рабочем положении;

фиг.7 - показанная на фиг.5 печатная башня с печатными аппаратами каждый без увлажняющего аппарата для выполнения режима влажного офсетного печатания;

фиг.8 - показанная на фиг.5 печатная башня с подведенным к соответствующему формному цилиндру магазином печатных форм.

На фиг.1 представлен как пример печатный аппарат ротационной печатной машины. В представленном примере ротационная печатная машина работает в режиме влажного офсетного печатания. Его применение предусмотрено, в частности, при печатании газет. Печатный аппарат имеет в качестве печатного цилиндра 01, 02 по меньшей мере один передаточный цилиндр 01 и взаимодействующий с этим передаточным цилиндром 01 формный цилиндр 02. Передаточный цилиндр 01 каждым своим оборотом производит на непоказанном запечатываемом материале, предпочтительно на полотне, в особенности на бумажном полотне, по меньшей мере один оттиск. В показанном на фиг.1 производственном положении печатного аппарата к формному цилиндру 02 подведены по меньшей мере один красочный аппарат и один увлажняющий аппарат.

Красочный аппарат имеет несколько, предпочтительно по меньшей мере три, накатных валика 03, 04, 06, которые в текущем производственном процессе ротационной печатной машины подведены к формному цилиндру 02 с целю взаимодействия с ним. Между принимающим печатную краску из красочного резервуара 07 дукторным цилиндром 08 и наносящим печатную краску на формный цилиндр 02 накатным валиком 03, 04, 06 расположено несколько валиков 09, 11, 12, 13. Лежащий наиболее близко к дукторному цилиндру 08 в направлении транспортирования печатной краски валик 09 выполнен в качестве пленочного валика 09. Тогда в направлении транспортирования печатной краски после пленочного валика 09 предусмотрен валик 11, выполненный в качестве краскоделительного валика 11, который разделяет поступающий от дукторного цилиндра 08 поток краски А на главный поток В и побочный поток С. На фиг.1 ведущий к формному цилиндру 02 роспуск главного потока В показан сплошной линией, и ведущий также к формному цилиндру 02 роспуск побочного потока С показан штриховой линией. В главном потоке В и в побочном потоке С расположено по одному передающему печатную краску по меньшей мере на один накатный валик 03, 04, 06 валику 12, 13, причем эти валики 12, 13 выполнены в качестве растирочных (раскатных) валиков 12, 13. Оба растирочных валика 12, 13 выполняют проходящий в аксиальном направлении шанжирный ход, причем шанжирный ход одного растирочного валика, например, посредством рычажного устройства может быть связан с шанжирным ходом другого растирочного валика. В альтернативной форме выполнения шанжирный ход соответствующего растирочного валика 12, 13 осуществляется с помощью независимых друг от друга приводов. При обоих вариантах привода оба шанжирных хода могут быть выполнены противоположными. Шанжирный ход соответствующих растирочных валиков 12, 13 может выполняться, например, редуктором из его вращательного движения. Как в главном потоке В, так и в побочном потоке С извлеченная из красочного резервуара 07 печатная краска посредством имеющих пять расположенных в ряд валиков 08, 09, 11, 12, 13, 04, 06 цепей валиков наносится на формный цилиндр 02, причем дукторный цилиндр 08, пленочный валик 09, краскоделительный валик 11, один из растирочных валиков 11 и один из накатных валиков 03, 04, 06 являются составной частью ведущей к формному цилиндру 02 цепи валиков. Между дукторным цилиндром 08 и краскоделительным валиком 11 в цепи валиков расположен только один единственный валик 09, причем этот валик 09 выполнен в качестве пленочного валика 09, причем пленочный валик 09 имеет в отношении своей боковой поверхности особенность, о которой будет идти речь ниже.

В качестве главного потока В обозначается та часть поступающего от дукторного цилиндра 08 красочного потока А, которая в направлении вращения краскоделительного валика 11 отделяется этим краскоделительным валиком 11 и в качестве первого направляется далее над расположенным в этом главном потоке В растирочным валиком 12 в направлении формного цилиндра 02. Та часть поступающего от дукторного цилиндра 08 красочного потока А, которая в направлении вращения краскоделительного валика 11 за главным потоком А принимается этим краскоделительным валиком 11 и подается далее в направлении формного цилиндра 02, обозначается побочным потоком С извлеченной из красочного резервуара 07 печатной краски. Побочный поток С может быть подразделен далее еще на частичные потоки D, Е, если к расположенному в побочном потоке С раскатному валику 13 подведено несколько, в частности два, накатных валика 03, 04, 06. В связи с тем что главный поток В поступающего от дукторного цилиндра 08 красочного потока А достигает сначала формного цилиндра 02 в его направлении вращения, т.е. по меньшей мере в пространстве перед побочным потоком С и его частичными потоками D, Е, такой красочный аппарат обозначается как красочный аппарат с передним перетяжелением. Транспортированная в побочном потоке С поступающего от дукторного цилиндра 08 красочного потока А печатная краска наносится, например, на предварительно окрашенный главным потоком В формный цилиндр 02. Также относящимися к побочному потоку С и его частичным потокам D, Е накатными валиками 04, 06 осуществляется разглаживание нанесенной в главном потоке В на формный цилиндр 02 доли печатной краски. Подобный красочный аппарат осуществляет равномерное нанесение краски на подлежащий крашению формный цилиндр 02. Красочный аппарат, главный поток В поступающего от дукторного цилиндра 08 красочного потока А которого наносится на формный цилиндр 02 в его направлении вращения только после нанесенного на формный цилиндр 02 побочного потока С и его частичных потоков D, Е, обозначается как красочный аппарат с задним перетяжелением.

Красочный резервуар 07, из которого дукторный цилиндр 08 извлекает подлежащую транспортированию печатную краску, выполнен, например, как красочный резервуар 07 или как красочная ванна 07, причем на красочном резервуаре или на красочной ванне в аксиальном направлении дукторного цилиндра 08 предусмотрено несколько, например от тридцати до шестидесяти, красочных ножей (не показаны), каждый из которых непоказанным исполнительным элементом предпочтительно с возможностью дистанционного управления может регулироваться в своем положении включения натиска относительно дукторного цилиндра 08 и действительно отрегулирован, вследствие чего возможна позонная дозировка принятой дукторным цилиндром 08 печатной краски. Произведенная регулировкой красочного ножа дозировка количества краски проявляется в пропорциональной этой регулировке толщине печатной краски в соответствующей зоне на боковой поверхности дукторного цилиндра 08. Красочный аппарат вследствие этого выполнен в предпочтительной форме выполнения как зонный красочный аппарат.

Валики 03, 04, 06, 08, 09, 11, 12, 13 красочного аппарата в их аксиальном направлении имеют длину, например, в диапазоне от 500 мм до 2600 мм, в частности в диапазоне от 1400 мм до 2400 м. Внешний диаметр составляет, например, от 50 мм до 300 мм, предпочтительно от 80 мм до 250 мм.

Краскоделительный валик 11 имеет боковую поверхность предпочтительно из эластичного материала, например из резины. Эластомерный материал краскоделительного валика 11 может иметь толщину слоя в диапазоне от 1 м и 20 мм, предпочтительно между 5 мм и 15 мм. Боковая поверхность краскоделительного валика 11 выполнена предпочтительно с твердостью в диапазоне между 40 и 80 по Шору А, в частности в диапазоне между 50 и 60 по Шору А, причем это значение твердости определено по стандарту Германии DIN 53505. Чем выше это значение твердости, тем больше твердость материала, который применяется в этом случае для боковой поверхности краскоделительного валика 11.

Пленочный валик 09 в качестве особенности его боковой поверхности имеет боковую поверхность со стохастической структурой, т.е. с неравномерным распределением структурирующих эту боковую поверхность элементов, которые, как правило, имеют неравномерную форму и не имеют определенного предпочтительного направления. Боковая поверхность пленочного валика 09 состоит предпочтительно из пластмассы, предпочтительно из полиакрилата или полиамида, в частности из рильзана, или в альтернативной форме выполнения из меди. Боковая поверхность пленочного валика 09 выполнена сравнительно твердой и имеет твердость по меньшей мере 60 по Шору D, предпочтительно более 70 по Шору D, в частности в диапазоне от 80 до 90 по Шору D, причем это значение определено по стандарту Германии DIN 53505. Стохастическая структура в предпочтительной форме выполнения пленочного валика 09 наносится на его первоначально гладкую и гомогенную боковую поверхность посредством дробеструйной обработки, что представляет собой особенно простое и поэтому не вызывающее много затрат изготовление предпочтительной для транспортировки печатной краски боковой поверхности этого пленочного валика 09. Следует следить за тем, чтобы между методами определения твердости по Шору А и Шору D не имелось линейной корреляции. Из приложения к стандарту DIN 53505 чисто информативно вытекает, что твердость 80 по Шору А соответствует приблизительно 30 по Шору D. Значения твердости по меньшей мере в 60 по Шору D, предпочтительно более 70 по Шору D, в частности от 80 до 90 по Шору D, означают поэтому очень твердую поверхность.

Также и боковая поверхность растирочных валиков 12, 13 может быть выполнена из пластмассы, предпочтительно из полиамида, в частности рильзана. Боковая поверхность растирочных валиков 12, 13 выполнена гладкой и без стохастической структуры. Накатные валики 03, 04, 06 имеют боковую поверхность предпочтительно из эластомерного материала, предпочтительно из резины, причем определенная по стандарту DIN 53505 твердость этих боковых поверхностей составляет между 35 и 60 по Шору А. Боковая поверхность предпочтительно погружаемого в печатную краску дукторного цилиндра 08 может быть выполнена из стали или из нанесенного на образующий ядро дукторного цилиндра материал керамического слоя.

Стохастическая структура боковой поверхности пленочного валика 09 образована предпочтительно за счет выполненных на этой боковой поверхности полостей и углублений, которые образуют структурные элементы, причем полости и углубления в радиальном направлении пленочного валика 09 могут иметь глубину в диапазоне приблизительно от 50 мкм и до 400 мкм, причем эта глубина выполнена неравномерной в отношении распределенных по боковой поверхности пленочного валика 09 структурных элементов. Действительно, ограничивающая пленочный валик 09 как тело вращения цилиндрическая поверхность имеет шероховатость с абсолютным значением микронеровности Ri, например, в диапазоне от 100 до 120 мкм и с усредненным значением микронеровности Rz, например, в диапазоне от 60 до 80 мкм, причем эти значения могут быть определены также и с помощью пертометра, т.е. контактного прибора, предпочтительно согласно существующим нормам, например по стандарту Германии DIN EN ISO 4287. Определенная по стандарту DIN 4776 из кривой Абботта наименьшая доля материала Мr1 (соответственно доли несущей поверхности пиков) боковой поверхности пленочного валика 09 лежит, например, между 7% и 13%, предпочтительно между 9% и 11%. Определенная по стандарту DIN 4776 из той же кривой Абботта наибольшая доля материала Мr2 (соответственно доли несущей поверхности бороздок) боковой поверхности пленочного валика лежит, например, в диапазоне между 80% и 95%, предпочтительно между 85% и 90%.

Каждая из открытых на боковой поверхности пленочного валика 09 полостей и/или углублений образует в отношении имеющей цилиндрическую форму базовой поверхности, т.е. в отношении закрытой и имеющей гладкие стенки воображаемой цилиндрической поверхности, пустую поверхность, причем пустая поверхность соответствует поперечному сечению полости или углубления в плоскости базовой поверхности. Сумма пустых поверхностей всех имеющихся на боковой поверхности пленочного валика 09 полостей и/или углублений образует относительно закрытой воображаемой цилиндрической поверхности долю пустых поверхностей, причем доля пустых поверхностей составляет максимально 35% этой цилиндрической поверхности и предпочтительно лежит между 20% и 30%. В зависимости от величины своей пустой поверхности и своей глубины полости и/или углубления пленочного валика 09 образуют пустой объем, причем пустой объем всех имеющихся на м2 воображаемой цилиндрической поверхности полостей и/или углублений составляет по меньшей мере 50000 мм3, предпочтительно по меньшей мере 100000 мм3, в частности по меньшей мере 150000 мм3.

Расположенные на боковой поверхности пленочного валика 09 полости и/или углубления структурируют, таким образом, своей долей пустых поверхностей, а также своими пустыми объемами боковую поверхность пленочного валика 09 и образуют там рельеф, причем этот рельеф может быть согласован с реологическими свойствами подлежащей транспортированию печатной краски, в частности с вязкостью и/или тягучестью подлежащей транспортированию печатной краски, так что процессы заполнения и опорожнения полостей и/или углублений, а также поведение подлежащей транспортированию печатной краски во время ее транспортирования от дукторного цилиндра 08 к краскоделительному валику 11 оптимизированы в зависимости от предусмотренной для этого пленочного валика 09 на его боковой поверхности скорости вращения, причем обуславливающая скорость вращения пленочного валика 09 скорость транспортирования запечатываемого на этой ротационной печатной машине материала лежит, например, в пределах до 20 м/сек, причем подобная ротационная печатная машина применяется для печатания газет. Предпочтительное действие выполненных на пленочном валике 09 полостей и/или углублений проявляется в частности при высокой скорости транспортирования запечатываемого на этой ротационной печатной машине материала, например при скорости транспортирования по меньшей мере в 10 м/сек, в особенности в диапазоне между 10 м/сек и 15 м/сек. Производственная скорость печатной машины может указываться также и числом оборотов ее цилиндров 01, 02, причем это число оборотов выполненных, например, в качестве цилиндра двойного объема вращающихся цилиндров 01, 02 печатающего устройства составляет, например, более чем 40000 оборотов в минуту. Цилиндр двойного объема имеет вдоль своей окружности два имеющих предпочтительно одинаковую длину отрезка, причем каждый отрезок соответствует, например, высоте подлежащей печатанию газетной страницы. Оба взаимодействующих друг с другом цилиндра 01, 02 имеют предпочтительно одинаковый объем.

Для выравнивания толщины слоя краски на краскоделительном валике 11 и удаления избыточной нанесенной дукторным цилиндром 08 печатной краски с боковой поверхности этого краскоделительного валика 11 может быть подведен к краскоделительному валику 11 еще один выполненный в качестве ракельного валика 14 валик 14 или по меньшей мере может быть выполнен с возможностью подвода, причем на ракельном валике 14 установлен ракель 16. Ракельный валик 14 подведен к краскоделительному валику 11 в направлении его вращения после ответвления побочного потока С. Снимаемая ракелем 16 с ракельного валика 14 избыточная краска возвращается, например, в красочный резервуар 07, что показано на фиг.1 капающей с ракельного валика 14 в его направлении вращения под ракелем 16 печатной краской.

Кроме того, может быть предусмотрен выводной валик 17, причем выводной валик 17 одновременно подведен к одному из накатных валиков 03 и к выполненному, например, в качестве влагонакатного валика 18 валику 18 подводимого к формному цилиндру 02 увлажняющего аппарата или по меньшей мере выполненного с возможностью подвода. Выводной валик 17 установлен с возможностью подвода предпочтительно к расположенному в главном потоке В накатному валику 03. Он еще раз разглаживает ведущий к формному цилиндру 02 главный поток В поступающего от дукторного цилиндра 08 красочного потока А. Увлажняющий аппарат выполнен предпочтительно как безконтактно наносящий увлажняющее средство увлажняющий аппарат, например как наносящий увлажняющее средство методом пульверизации увлажняющий аппарат, так что он имеет разбрызгивающую балку 19, причем несколько расположенных в разбрызгивающей балке 19 разбрызгивающих сопел наносят увлажняющее средство на выполненный, например, как раскатный валик увлажняющего аппарата влагораскатный валик 21. Набрызганное на раскатный валик 21 увлажняющего аппарата увлажняющее средство передается выполненным в качестве разглаживающего валика 22 валиком 22 увлажняющего аппарата на его влагонакатный валик 18 и с него на формный цилиндр 03. Выводным валиком 17 можно продлевать ведущий к формному цилиндру 02 главный поток В поступающего от дукторного цилиндра 08 красочного потока А до влагонакатного валика 18 увлажняющего аппарата, что имеет то преимущество, что транспортируемая через главный поток печатная краска уже в увлажняющем аппарате приводится в контакт с подготовленным этим увлажняющим аппаратом увлажняющим средством и совместно с увлажняющим средством наносится на формный цилиндр 02. В этом производственном случае расположенный в главном потоке накатный валик 03 подводит только частичный поток F транспортируемой в главном потоке В печатной краски непосредственно к формному цилиндру 02.

Боковая поверхность влагонакатного валика 18 выполнена предпочтительно из эластомерного материала, предпочтительно из резины, причем определяемая по стандарту DIN 53505 твердость этой боковой поверхности находится предпочтительно в пределах от 25 и до 30 по Шору А, поэтому она сравнительно мягкая. При условии, что боковая поверхность разглаживающего валика 22 выполнена из хрома, боковая поверхность влагораскатного валика 21 выполнена из сравнительно мягкого эластомерного материала, предпочтительно из резины, причем определяемая по стандарту Германии DIN 53505 твердость этой боковой поверхности предпочтительно составляет от 25 и до 30 по Шору А. Если в отличие от этого боковая поверхность разглаживающего валика 22 выполнена также из эластомерного материала, то боковые поверхности разглаживающего валика 22 и влагораскатного валика 21 выполнены предпочтительно из одного и того же эластомерного материала, например из резины, причем определяемая по стандарту Германии DIN 53505 твердость этой боковой поверхности предпочтительно составляет от 40 и до 60 по Шору А. Вследствие этого боковая поверхность влагораскатного валика 21 во второй альтернативе выполнена более твердой, чем в первой альтернативе. Применяется ли первая или вторая альтернатива зависит от того, как приводятся в действие валики 18, 21, 22 увлажняющего аппарата. В том случае, если разглаживающий валик 22 имеет собственный привод 57, например электродвигатель 57, который на основе своего только выборочного присутствия показан на фиг.1 штриховой линией, его боковая поверхность выполнена из хрома и боковая поверхность взаимодействующего с приводимым разглаживающим валиком 22 влагораскатного валика 21 выполнена сравнительно мягкой, как описано выше. Если валики 18, 21, 22 увлажняющего аппарата имеют общий фрикционный привод, т.е. увлажняющий аппарат не имеет собственного привода 57, то упомянутая выше вторая альтернатива является предпочтительной формой выполнения. В том случае, если влагораскатный валик 21 имеет фрикционный привод, выводной валик 17 может иметь собственный привод 56, например электродвигатель 56, причем вращающийся выводной валик 17 оказывает вращательный момент на взаимодействующий с ним влагонакатный валик 18, который со своей стороны приводит благодаря трению разглаживающий валик 22, который приводит влагораскатный валик 21. Разглаживающий валик 22 выполнен преимущественно шанжирующим. Проходящий в аксиальном направлении этого разглаживающего валика 22 ход шанжирования может быть получен собственным приводом, или шанжирующее движение связано с приводом для ротационного движения этого разглаживающего валика 22, так что ход шанжирования отводится через передачу от вращательного движения.

На фиг.1 направление вращения соответствующих валиков 03, 04, 06, 08, 11, 12, 13, 14 красочного аппарата, выводного валика 17, валиков 18, 21, 22 увлажняющего аппарата, а также цилиндров 01, 02 печатного аппарата показано стрелкой. Цилиндры 01, 02 печатного аппарата каждый связаны с приводом 51, 52, например с электродвигателем 51, 52, причем эти приводы 51, 52 управляются или регулируются отдельно и независимо друг от друга. В красочном аппарате только один из раскатных валиков 12, 13, а именно или раскатный валик 12, или раскатный валик 13, приводится приводом 53, 54, например электродвигателем 53, 54. На фиг.1 представлена предпочтительная форма выполнения, при которой приводится раскатный валик 12, а раскатный валик 13 не имеет двигателя. Другая альтернатива изображена таким образом, что для раскатного валика 13 привод 53 показан только штриховой линией. Остальные валики 03, 04, 06, 08, 09, 11, 14 красочного аппарата имеют фрикционный привод и поэтому не имеют собственного двигательного привода. Для того чтобы делать возможной смену среднего накатного валика 04, верхний раскатный валик 13 установлен с возможностью отвода с помощью механического устройства в направлении, которое увеличивает его аксиальную дистанцию а13 к формному цилиндру 02, так что средний накатный валик 04 может извлекаться в основном за счет направленного вертикально вверх движения из зоны между формным цилиндром 02 и верхним раскатным валиком 13.

Самый верхний накатный валик 06 красочного аппарата расположен таким образом, что в его подведенном к формному цилиндру 02 рабочем положении горизонтальная касательная Т06 к окружности этого накатного валика 06 находится на вертикальном расстоянии а06 по меньшей мере 50 мм от горизонтальной касательной к окружности формного цилиндра 02. Это вертикальное расстояние а06 образует, так сказать, смещение между верхним накатным валиком 06