Системы и способы обнаружения жидкостей

Иллюстрации

Показать всеГруппа изобретений относится к системам и способам обнаружения наличия жидкости. Система содержит упаковку, содержащую поверхность, которая образует емкость, содержащую солевой раствор, ультразвуковой датчик, выполненный с возможностью направления акустической энергии на поверхность и приема обратного отражения акустической энергии. Ультразвуковой датчик установлен на плите, поддерживаемой опорной конструкцией, и прикреплен к соответствующему основанию. Опорная конструкция включает верхний кронштейн, прикрепленный к плите, и нижний кронштейн, установленный на основании и соединенный с верхним кронштейном с возможностью регулирования расстояния между ультразвуковым датчиком и упаковкой. Достигается повышение точности показаний датчика. 4 н. и 28 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам и способам обнаружения наличия жидкости, такой как солевой раствор, в упаковке, такой как упаковка для хранения контактной линзы.

Предпосылки к созданию изобретения

Контактные линзы обычно предоставляются потребителю в контейнерах в виде пластиковых упаковок. Обычная упаковка включает одну или более емкостей, каждая из которых подходит для размещения одной контактной линзы. Каждая емкость обычно заполнена солевым раствором, в котором содержится контактная линза и который поддерживает ее в гидратированном состоянии. Емкость может быть накрыта куском алюминиевой фольги или другого подходящего материала, накладываемого на упаковку после того, как контактная линза и солевой раствор помещены в емкость. Процесс упаковки обычно осуществляется с использованием автоматизированного оборудования с центральным управлением с помощью программируемого логического устройства управления или другого подходящего устройства управления.

Емкости упаковок могут заполняться с использованием насосов, которые обеспечивают дозированную подачу солевого раствора. Централизованное устройство управления может быть запрограммировано для контроля за осуществляемой каждым насосом дозированной подачей солевого раствора в соединенную с ним емкость. Устройство управления может выполнять данную функцию посредством контроля приведения в действие насоса, когда емкость установлена для приема солевого раствора из насоса. Дополнительный контроль может осуществляться перед закрытием и уплотнением емкости для проверки заполнения солевым раствором емкости.

Дополнительный контроль может осуществляться с использованием фотоэлектрического бесконтактного датчика, который излучает инфракрасный свет в направлении емкости. Солевой раствор, если его содержание в емкости превышает определенный уровень, будет отражать инфракрасный свет. Бесконтактный датчик, в свою очередь, может обнаружить отраженный свет заданной интенсивности, который после измерения с помощью бесконтактного датчика может быть интерпретирован как признак того, что содержание солевого раствора в емкости выше определенного уровня, например выше половинной отметки.

Работа датчика зависит от совмещения датчика и емкости. В частности, инфракрасный луч, излучаемый датчиком, может требовать точной фокусировки в верхней точке мениска солевого раствора для того, чтобы бесконтактный датчик обеспечивал точную индикацию наличия солевого раствора в емкости. В производственных условиях трудно обеспечить и поддерживать точность настройки бесконтактного датчика, необходимую для его оптимальной работы.

Работа бесконтактного датчика может также зависеть от ориентации мениска солевого раствора. Например, воздушные пузырьки часто образуются в мениске во время заполнения емкости и могут изменять ориентацию мениска таким образом, что луч бесконтактного датчика уже не будет фокусироваться в верхней точке мениска. При таких условиях датчик может давать неверные показания. В частности, датчик может ошибочно показывать, что упаковка не содержит солевого раствора, что приводит к необоснованной браковке упаковки и находящейся в ней контактной линзы.

Краткое описание изобретения

Жидкости, такие как солевой раствор, которые находятся в упаковках, таких как упаковки для контактных линз, могут быть обнаружены в результате направления ультразвуковой энергии на упаковку и получения обратного отражения ультразвуковой энергии. Ультразвуковая энергия и обратное отражение могут проходить через защитную оболочку, которая по существу изолирует ультразвуковую энергию и обратное отражение от воздушных потоков.

Предпочтительные варианты осуществления системы включают упаковку, содержащую поверхность, которая образует емкость, в которой размещен солевой раствор, и ультразвуковой датчик, который направляет акустическую энергию на поверхность и принимает обратное отражение акустической энергии.

Предпочтительные способы включают направление акустической энергии на поверхность упаковки, при этом поверхность образует емкость, которая содержит солевой раствор, получение обратного отражения акустической энергии и определение расстояния между точкой источника акустической энергии и точкой отражения акустической энергии на основе периода времени между направлением акустической энергии на поверхность и получением отражения акустической энергии.

Другие предпочтительные варианты осуществления системы включают упаковку, имеющую поверхность, которая образует емкость, и жидкость, находящуюся в емкости, ультразвуковой датчик, который направляет акустическую энергию на поверхность, принимает обратное отражение, образующееся в результате контакта между акустической энергией и жидкостью, и генерирует выходной сигнал на основе периода времени между направлением акустической энергии на поверхность упаковки и получением отраженного сигнала, и защитную оболочку, соединенную с ультразвуковым датчиком.

Другие предпочтительные способы включают размещение контактной линзы в емкости упаковки, перемещение упаковки в первое положение рядом с насосом, подачу солевого раствора в емкость с использованием насоса, определение, был ли насос приведен в действие, когда упаковка находилась в первом положении, перемещение упаковки во второе положение рядом с ультразвуковым датчиком и направление энергии на емкость и измерение отражения акустической энергии, когда емкость находится во втором положении, с использованием ультразвукового датчика.

Краткое описание чертежей

Приведенное выше краткое описание, а также приведенное ниже подробное описание изобретения станут более понятными в сочетании с прилагаемыми схематичными чертежами. Для иллюстрации настоящего изобретения чертежи изображают предпочтительный в данный момент вариант осуществления. Однако настоящее изобретение не ограничено конкретными средствами, раскрытыми в чертежах.

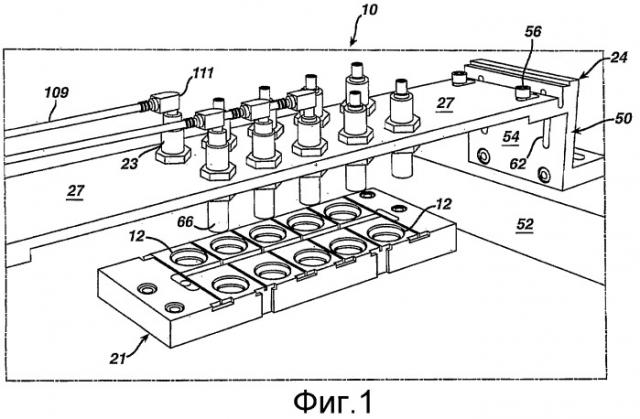

Фиг.1А изображает перспективный вид предпочтительного варианта осуществления системы для обнаружения жидкости в упаковке;

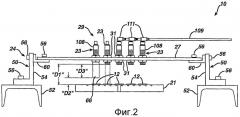

фиг.2 изображает вид сбоку системы, показанной на фиг.1;

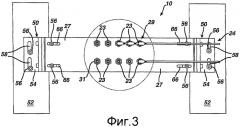

фиг.3 изображает вид сверху системы, показанной на фиг.1 и 2;

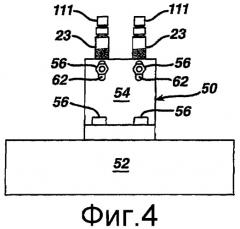

фиг.4 изображает вид сбоку системы, показанной на фиг.1-3, повернутой приблизительно на 90° относительно вида в соответствии с фиг.2;

фиг.5 изображает перспективный вид ультразвукового датчика системы, показанной на фиг.1-4, и защитной оболочки для ультразвукового датчика;

фиг.6 изображает перспективный вид сверху защитной оболочки, показанной на фиг.5;

фиг.7 изображает вид продольного разреза защитной оболочки, показанной на фиг.5 и 6;

фиг.8 изображает поперечный разрез упаковки, заполненной солевым раствором и подходящей для использования с устройством, показанным на фиг.1-4;

фиг.9 изображает вид сбоку системы, показанной на фиг.1-4, установленной в качестве элемента системы для упаковки контактных линз; и

фиг.10 изображает блок-схему, иллюстрирующую различные элементы системы, показанной на фиг.9.

Подробное описание иллюстративных вариантов осуществления

Чертежи иллюстрируют предпочтительный вариант осуществления системы 10 для обнаружения жидкости в контейнере или упаковке 12. Упаковка 12 может быть использована для хранения контактной линзы 14 во время доставки контактной линзы 14 потребителю. Упаковка 12 образует полусферическое углубление или емкость 16, как показано на фиг.8. Емкость 16 содержит контактную линзу 14. Емкость 16 заполнена солевым раствором 18, в котором содержится линза 14 и который поддерживает контактную линзу 14 в гидратированном состоянии. Емкость 16 может быть закрыта и герметизирована с помощью алюминиевой фольги 20 после того, как контактная линза 14 и солевой раствор 18 помещены в емкость 16. Конкретные элементы упаковки 12 раскрыты здесь только для примера. Система 10 может включать упаковки, имеющие другие конфигурации, отличные от упаковок 12.

Как показано на фиг.1, упаковка 12 может быть заполнена солевым раствором 18 в насосной станции 26 после того, как контактная линза 14 размещена в емкости 16. Упаковка 12 может находиться на поддоне 21, когда контактная линза 14 и солевой раствор 18 помещаются в емкость 16. Поддон 21 проиллюстрирован на фиг.1, 2 и 9. На поддоне 21 может размещаться десять упаковок 12, расположенных в два ряда, по пять в каждом ряду. Поддон 21 может перемещаться к насосной станции и от насосной станции 26 посредством транспортера 22.

Насосная станция 26 включает множество насосов 28 для дозированной подачи солевого раствора 18 в каждую емкость 16 упаковок 12, как показано на фиг.9. Номинальная доза солевого раствора 18 заполняет емкость 16 до уровня, находящегося на расстоянии приблизительно 1,0 мм (0,039 дюйма) от верхнего края емкости 16.

Как показано на фиг.10, насосы 28, транспортер 22 и другое оборудование, связанное с упаковкой контактных линз 14, могут быть соединены с возможностью передачи информации с централизованным устройством управления, таким как программируемое логическое устройство управления (programmable logic controller - PLC) 30. PLC 30 может координировать весь процесс упаковки контактных линз 14. PLC 30 может осуществлять первичный контроль за введением солевого раствора 18 в каждую упаковку 12 на поддоне 21 с помощью насосов 28. В частности, PLC 30 может быть запрограммировано для контроля приведения в действие каждого насоса 28, когда поддон 21 расположен под насосной станцией 26. PLC 30 может быть запрограммировано для отбраковки всех упаковок 12 на конкретном поддоне 21, если PLC 30 определяет, что один или более насосов 28 не был приведен в действие. Отбракованные упаковки 12 впоследствии могут быть удалены как отходы производства.

Как показано на фиг.1-5, система 10 включает множество ультразвуковых датчиков 23 и опорную конструкцию 24. Датчики 23 могут контролировать, что уровень солевого раствора 18 в каждой упаковке 12 находится выше заданного уровня. Таким образом, датчики 23 могут обеспечивать дополнительный контроль того, что солевой раствор 18 добавлен в каждую упаковку 12 на конкретном поддоне 21. При необходимости PLC 30 может быть запрограммировано для невыполнения данного контроля для упаковок 12, определенных как производственный брак во время первичного контроля заполнения, осуществляемого с помощью PLC 30.

Как показано на фиг.1-3, датчики 23 установлены на плите 27 опорной конструкции 24. Датчики 23, установленные на плите 27, образуют матрицу 29. Как показано на фиг.2 и 3, датчики 23 могут быть закреплены с использованием, например, гаек 31, содержащих резьбу, которая входит в зацепление с дополняющей резьбой на корпусе 108 соответствующего датчика 23.

Система 10 может включать, например, десять датчиков 23, расположенных в два ряда, по пять в каждом ряду, таким образом, чтобы можно было одновременно измерять соответствующие уровни солевого раствора 18 в десяти упаковках 12. Использование десяти датчиков 23 в матрице 29 описано только для примера. Принципы настоящего изобретения могут быть применены к одному датчику и к матрице из датчиков, которая может включать больше или меньше десяти датчиков.

После того как емкости 16 заполнены в насосной станции 26, транспортер 22 перемещает поддон 21 в положение под матрицей 29 из датчиков 23 (см. фиг.1 и 9). Датчики 23 установлены на плите 27 таким образом, чтобы каждый датчик 23 мог быть совмещен с соответствующей упаковкой 12, когда поддон 21 расположен под матрицей 29. В иллюстративном примере межцентровое расстояние между соседними датчиками 23 в одном и том же ряду равно приблизительно 30,00 мм (1,181 дюйма), и межцентровое расстояние между двумя рядами может быть равно приблизительно 50,00 мм (1,969 дюйм), чтобы по существу соответствовать расстоянию между упаковками 12 на поддоне 21.

Опорная конструкция 24 поддерживает элемент кронштейна 60 и матрицу 29 из датчиков 23 над поддоном 21. Как описано ниже, можно регулировать положение элемента кронштейна 60 относительно поддона 21 таким образом, чтобы датчики 23 могли иметь оптимальное расположение относительно соответствующих упаковок 12.

Как показано на фиг.1-4, опорная конструкция 24 предпочтительно включает два узла кронштейна 50 и два основания 52. Каждый узел кронштейна 50 может включать нижний кронштейн 54, имеющий по существу L-образную конфигурацию, который прикреплен к соответствующему основанию 52 при помощи подходящего средства, такого как крепежные средства 56. Крепежные средства 56 могут размещаться в прорезях 58, образованных в каждом нижнем кронштейне 54. Как показано на фиг.3, прорези 58 проходят в первом направлении, по существу перпендикулярном продольному направлению плиты 27. Данный элемент позволяет регулировать положение датчиков 23 относительно поддона 21 (и упаковок 12) в первом направлении.

Опорная конструкция 24 включает также два верхних кронштейна 60, имеющих по существу L-образную конфигурацию. Каждый верхний кронштейн 60 прикреплен к соответствующему нижнему кронштейну 54 с помощью подходящего средства, такого как крепежные средства 56, подобные или по существу аналогичные крепежным средствам 56, используемым для прикрепления нижних кронштейнов 54 к основаниям 52. Каждый нижний кронштейн 54 содержит прорези 62, образованные в нем около его верхнего конца, для размещения данных крепежных средств 56 (см. фиг.1, 4 и 9). Каждая прорезь 62 проходит во втором направлении, по существу совпадающем с вертикальным направлением (как показано на фиг.4). Данный элемент позволяет регулировать положение верхних кронштейнов 60 (а также плиты 27 и датчиков 23) относительно поддона 21 во втором (вертикальном) направлении.

Каждый верхний кронштейн 60 прикреплен к соответствующему концу плиты 27 с помощью подходящего средства, такого как крепежные средства 56, подобные или по существу аналогичные крепежным средствам 56, используемым для прикрепления нижних кронштейнов 54 к основаниям 52. Как показано на фиг.1 и 3, плита 27 содержит прорези 66, образованные в ней для размещения соответствующих крепежных средств 56. Каждая прорезь 66 проходит в третьем направлении, по существу совпадающем с продольным направлением плиты 27. Данный элемент позволяет регулировать положение датчиков 23 относительно поддона 21 в третьем направлении.

Как показано на фиг.10, каждый датчик 23 может включать вибрационный элемент 100 и процессор 102, такой как микропроцессор, соединенный с возможностью передачи информации с вибрационным элементом 100. Вибрационный элемент 100 и процессор 102 могут быть установлены в корпусе 108 датчика 23. Корпусом 108 может быть, например, бочкообразный корпус. Электроэнергия и сигналы могут передаваться к датчикам и от датчиков 23 с помощью кабеля 109 и соединительного устройства 111, соединенного с каждым датчиком 23. (Кабели 109 и соединительные устройства 111, соединенные с несколькими датчиками 23, не показаны на фиг.2 и 3 с целью упрощения.)

Датчик 23 передает и принимает акустическую энергию. В частности, вибрационный элемент 100 датчика 23 может генерировать импульсы или пачки импульсов акустической энергии заданной частоты, например 500 кГц. Вибрационным элементом 100 может быть, например, пьезоэлектрический кристалл, который вибрирует на заданной частоте в ответ на приложение к нему электрического тока. Акустическая энергия, при столкновении с объектом, находящимся в пределах дальности действия датчика 23, генерирует обратное отражение или отраженный импульс. Обратное излучение, достигая вибрационного элемента 100, заставляет вибрационный элемент 100 вибрировать и генерировать электрический выходной сигнал.

Процессор 102 может быть запрограммирован для вычисления нахождения объекта в пределах дальности действия датчика 23. В частности, процессор 102 может быть запрограммирован с помощью таймера, который регистрирует период времени между передачей импульса акустической энергии и получением обратного отражения с помощью вибрационного элемента 100 (которое регистрируется с помощью электрического выходного импульса вибрационного элемента 100).

Процессор 102 может быть запрограммирован для вычисления расстояния между датчиком 23 и целевым объектом на основе локальной скорости звука и периода времени между передачей акустической энергии и получением обратного отражения. Процессор 102 может быть также запрограммирован для генерирования выходного сигнала только в том случае, если установлено, что целевой объект, т.е. мениск 19 солевого раствора 18 в емкости 16, находится в пределах дальности действия датчика 23.

Конкретные детали датчика 23 представлены только для примера. В качестве альтернативы могут быть использованы другие типы ультразвуковых датчиков, включая ультразвуковые датчики, в которых генерирование акустической энергии и получение обратного отражения осуществляется с помощью разных элементов. Ультразвуковой датчик времени, который использован в описании и формуле изобретения, включает устройства, в которых генерирование акустической энергии и получение обратного отражения осуществляется с помощью одного элемента, разных элементов, размещенных в общем корпусе, и разных элементов, не размещенных в общем корпусе.

На фиг.1 датчики 23 установлены на плите 27 таким образом, чтобы каждый датчик 23 был по существу совмещен с емкостью 16 соответствующей упаковки 12, и импульсы акустической энергии, генерируемые датчиком 23, были направлены на емкость 16. Импульсы акустической энергии сталкиваются с мениском 19 солевого раствора 18 в емкости 16, если в ней содержится солевой раствор 18, в результате чего образуется обратное отражение.

Как отмечено выше, процессор 102 каждого датчика 23 может определять, находится ли расстояние между датчиком 23 и мениском 19 солевого раствора 18 в соответствующей емкости 16 в пределах дальности действия датчика 23. Если расстояние между датчиком 23 и мениском 19 находится в пределах дальности действия датчика 23, то процессор 102 может генерировать выходной сигнал, который передается в PLC 30 через кабель 109 и соединительное устройство 111, соединенное с датчиком 23. PLC 30 может интерпретировать данный выходной сигнал как признак того, что солевой раствор 18 находится в емкости 16 выше заданного уровня.

Способность датчиков 23 обеспечивать точную и надежную индикацию нахождения солевого раствора 18 в емкости 16 зависит от расстояния между датчиками 23 и целевым объектом, т.е. мениском 19 солевого раствора 18. Следовательно, способность датчиков 23 обнаруживать солевой раствор 18 в емкостях 16 может быть оптимизирована посредством размещения датчиков 23 на конкретном вертикальном расстоянии от поддона 21. Данное расстояние обозначено ссылочным номером «D1» на фиг.2.

Расстояние D1 может регулироваться путем изменения вертикального положения плиты 27 на опорной конструкции 24 вышеописанным способом. Например, вертикальное положение плиты 27 может регулироваться таким образом, чтобы расстояние D1 было равно приблизительно 51,00 мм (2,008 дюйма). Заявители обнаружили, что при размещении датчиков 23 и поддона 21 на данном расстоянии каждый датчик 23 обеспечивает точные, с высокой повторяемостью показания того, что уровень солевого раствора 18 в соответствующей емкости 16 выше (или не выше) приблизительно уровня половинного наполнения.

Оптимальное значение расстояния D1 зависит от применения и может изменяться под влиянием таких факторов, как конкретные датчики, используемые в качестве датчиков 23, размер емкости и расстояние между емкостями 16, а также условия окружающей среды. Конкретное значение расстояния D1 приведено только для примера.

Предпочтительно, если каждый датчик 23 имеет ширину луча, равную приблизительно 10 мм (0,39 дюйма) на целевой дальности, т.е. в точке, находящейся на расстоянии приблизительно 51,00 мм (2,008 дюйма) от нижней части датчика 23. Оптимальная ширина луча может изменяться в зависимости от применения под влиянием таких факторов, как целевая дальность, расстояние между датчиками 23.

Ультразвуковыми датчиками, подходящими для использования в настоящем изобретении, могут быть, например, ультразвуковые датчики серии SUPERPROX модели SM300, выпускаемые компанией Hyde Park Electronics LLC, Дейтон, шт. Огайо. Кабели и соединительные устройства, подходящие для использования в качестве кабелей 109 и соединительных устройств 111, могут быть получены также от компании Hyde Park Electronics LLC в виде прямоугольного 4-проводного узла соединительного устройства и кабеля AC134.

Предпочтительно, если каждый датчик 23 оснащен трубчатой защитной оболочкой 76. (В целях упрощения на фиг.2 показана только одна из защитных оболочек 76.) Защитная оболочка 76 прикреплена к концу датчика 23, который обращен к поддону 21. Защитная оболочка 76 может прикрепляться к датчику 23, например, с помощью дополняющих резьб, образованных на защитной оболочке 76 и датчике 23.

Каждая защитная оболочка 76 позволяет импульсам акустической энергии и обратным отражениям, генерируемым с помощью соответствующего датчика 23, проходить между датчиком 23 и соответствующей упаковкой 12 на поддоне 21. Защитная оболочка 76 также по существу изолирует или экранирует импульсы и обратные отражения от воздушных потоков, которые могут существовать между датчиком 23 и упаковкой 12. Как показано на фиг.5-7, каждая защитная оболочка 76 образует проходящий в осевом направлении канал 77. Канал 77 связан с вибрационным элементом 100 датчика 23 таким образом, чтобы импульсы акустической энергии и обратные отражения могли проходить между вибрационным элементом 100 и соответствующей упаковкой 12 через канал 77. Предпочтительно, если канал 77 имеет диаметр, приблизительно равный диаметру нижнего конца датчиков 23.

Защитные оболочки 76 могут повышать эффективность работы датчиков 23. В частности, заявители обнаружили, что на работу датчиков 23 могут неблагоприятно влиять воздушные потоки, существующие между датчиками 23 и соответствующими упаковками 12. Воздушные потоки, которые могут оказывать неблагоприятное влияние на работу датчиков 23, могут создаваться, например, ламинарным воздушным потоком, образующимся внутри огражденного пространства, в котором может находиться система 10, или откачкой чистого воздуха, которая может осуществляться вспомогательным оборудованием, таким как вакуумные генераторы. Неблагоприятное влияние на работу датчиков 23 могут оказывать системы кондиционирования воздуха или нагревательные системы сооружения, в котором установлена система 10, или перемещение людей или объектов в непосредственной близости от системы 10. Предполагается, что такие воздушные потоки могут изменять акустическую энергию и обратные отражения, проходящие из каждого датчика и в каждый датчик 23, тем самым создавая помехи датчику 23 для точного определения расстояние между датчиком 23 и солевым раствором 18 в соответствующей упаковке 12.

Заявители обнаружили, что снижение чувствительности датчиков 23 к воздушным потокам между датчиками 23 и упаковками 12 может потребовать уменьшения расстояния между датчиками 23 и упаковками 12 для того, чтобы исключить неблагоприятные влияния на работу датчиков 23. Размещение датчиков 23 на достаточно малом расстоянии от упаковок 12 с целью существенного уменьшения неблагоприятных влияний воздушных потоков может привести к тому, что расстояние D1 станет меньше, чем требуется для оптимального обнаружения наличия солевого раствора 18 в упаковках 12.

Защитные оболочки 76 могут по существу изолировать импульсы акустической энергии и обратные отражения, генерируемые датчиками 23, от воздушных потоков между датчиками 23 и упаковками 12. Таким образом, использование защитных оболочек 76 может позволить размещать датчики 23 на достаточном расстоянии D1 от поддона 21 для обеспечения оптимального обнаружения солевого раствора 18 в емкостях 16 без внесения погрешностей измерения, обусловленных воздушными потоками между датчиками 23 и упаковками 12.

Например, каждая защитная оболочка 76 может иметь такие размеры, чтобы она проходила на расстоянии приблизительно 33,50 мм (1,319 дюйма) под концом датчика 23. Данный размер обозначен ссылочным номером «D3» на фиг.2. Данный размер защитной оболочки 76 обеспечивает зазор, равный приблизительно 24,50 мм (0,9646 дюйма) между нижней частью защитной оболочки 76 и верхней частью поддона 21, когда расстояние D1 равно приблизительно 51,00 мм. Зазор между нижней частью защитной оболочки 76 и верхней частью поддона 21 обозначен ссылочным номером «D2» на фиг.2.

Оптимальная величина зазора D2 зависит от применения и может изменяться под влиянием таких факторов, как конкретные датчики, используемые в качестве датчиков 23, величина и направление воздушных потоков между датчиками 23 и поддоном 21 и условия окружающей среды. Конкретная величина зазора D2 приведена только для примера.

Заявители обнаружили также, что датчики 23 могут обеспечивать точные и надежные показания уровней солевого раствора 18 в емкостях 16, когда пузырьки находятся в мениске 19. Пузырьки обычно образуются в мениске 19, когда емкости 16 заполняются солевым раствором 18. Предполагается, что способность датчиков 23 определять уровень солевого раствора 18 при наличии пузырьков в мениске 19 является существенным преимуществом перед другими типами датчиков, такими как фотоэлектрические датчики, которые могут иметь погрешности измерения, обусловленные наличием пузырьков. Погрешности измерения могут возникать при наличии пузырьков, поскольку фотоэлектрический датчик может воспринимать верхнюю часть одного или более пузырьков как уровень жидкости. Заявители обнаружили также, что датчики 23 менее чувствительны к погрешностям измерения, обусловленным неточностью совмещения датчика и целевого объекта, по сравнению с фотоэлектрическими датчиками.

Вышеприведенное описание представлено с целью объяснения и не должно восприниматься как ограничивающее данное изобретение. Хотя настоящее изобретение описано со ссылкой на предпочтительные варианты осуществления или предпочтительные способы, понятно, что приведенные здесь описания и иллюстрации не являются ограничивающими. Кроме того, хотя настоящее изобретение описано здесь со ссылкой на конкретную конструкцию, способы и варианты осуществления, настоящее изобретение не ограничивается деталями, раскрытыми здесь, так как изобретение охватывает все конструкции, способы и варианты использования, которые находятся в пределах объема прилагаемой формулы изобретения. Специалисты в данной области техники, обладающие преимуществом идей, изложенных в данном описании, могут осуществить множество модификаций настоящего изобретения, как описано здесь, и могут выполнить изменения без отхода от сущности и объема настоящего изобретения, определяемых прилагаемой формулой изобретения. Например, система 10 может быть использована для обнаружения других жидкостей, отличных от солевого раствора, в других упаковках, отличных от упаковок для контактных линз. Кроме того, альтернативные варианты осуществления защитных оболочек 76 могут иметь другую форму, отличную от трубчатой.

1. Система для обнаружения жидкости, содержащая: упаковку, содержащую поверхность, которая образует емкость, содержащую солевой раствор; ультразвуковой датчик, выполненный с возможностью направления акустической энергии на поверхность и приема обратного отражения акустической энергии, при этом ультразвуковой датчик установлен на плите, поддерживаемой опорной конструкцией, и прикреплен к соответствующему основанию, а опорная конструкция включает верхний кронштейн, прикрепленный к плите, и нижний кронштейн, установленный на основании и соединенный с верхним кронштейном с возможностью регулирования расстояния между ультразвуковым датчиком и упаковкой.

2. Система по п.1, в которой ультразвуковой датчик на опорной конструкции размещен, по существу, напротив поверхности.

3. Система по п.1, содержащая также защитную оболочку, прикрепленную к ультразвуковому датчику.

4. Система по п.3, в которой защитная оболочка является, по существу, трубчатой.

5. Система по п.1, в которой ультразвуковой датчик расположен на заданном расстоянии от упаковки.

6. Система по п.1, в которой нижний кронштейн соединен с верхним кронштейном с помощью крепежного средства, которое проходит через прорезь, образованную в одном из верхнего и нижнего кронштейнов.

7. Система по п.1, в которой ультразвуковой датчик выполнен с возможностью генерировать импульс акустической энергии.

8. Система по п.7, в которой импульс акустической энергии имеет частоту приблизительно 500 кГц.

9. Система по п.1, дополнительно включающая процессор, соединенный с возможностью передачи информации с ультразвуковым датчиком.

10. Система по п.1, в которой ультразвуковой датчик содержит вибрационный элемент, генерирующий акустическую энергию, и процессор соединен с возможностью передачи информации с вибрационным элементом.

11. Система по п.10, в которой вибрационным элементом является пьезоэлектрический кристалл.

12. Система по п.10, в которой вибрационный элемент вибрирует и генерирует электрический выходной импульс в ответ на обратное отражение.

13. Система по п.1, содержащая десять ультразвуковых датчиков, установленных на плите.

14. Система по п.13, содержащая также поддон, в котором размещено десять упаковок, когда ультразвуковые датчики направляют акустическую энергию на упаковки, при этом ультразвуковые датчики установлены на плите таким образом, чтобы каждый ультразвуковой датчик был совмещен с соответствующей упаковкой.

15. Система по п.3, в которой защитная оболочка образует внутренний канал, и акустическая энергия и обратное отражение проходят через внутренний канал.

16. Система по п.15, в которой защитная оболочка прикреплена к нижнему концу ультразвукового датчика, и внутренний канал имеет диаметр, приблизительно равный диаметру нижнего конца ультразвукового датчика.

17. Система по п.3, в которой защитная оболочка прикреплена к ультразвуковому датчику посредством дополняющей резьбы на защитной оболочке и ультразвуковом датчике.

18. Система по п.9, в которой ультразвуковой датчик соединен с возможностью передачи информации с устройством управления, и ультразвуковой датчик выдает выходной сигнал в устройство управления только в том случае, если солевой раствор находится в упаковке выше заданного уровня.

19. Способ обнаружения жидкости, включающий: направление акустической энергии на поверхность упаковки, при этом поверхность образует емкость, которая содержит солевой раствор; получение обратного отражения акустической энергии; и определение расстояния между точкой источника акустической энергии и точкой отражения акустической энергии на основе периода времени между направлением акустической энергии на поверхность и получением отражения акустической энергии, при этом способ выполняют в системе согласно пп.1-18.

20. Способ по п.19, в котором направление акустической энергии на поверхность упаковки включает направление акустической энергии через защитную оболочку, которая, по существу, изолирует акустическую энергию от воздушных потоков.

21. Способ по п.19, включающий также генерирование акустической энергии с использованием ультразвукового датчика.

22. Способ по п.21, включающий также получение обратного отражения с использованием ультразвукового датчика и определение расстояния между точкой источника акустической энергии и точкой отражения акустического импульса с использованием ультразвукового датчика.

23. Способ по п.19, включающий также совмещение упаковки с ультразвуковым датчиком, который генерирует акустическую энергию.

24. Способ по п.19, в котором направление акустической энергии на поверхность упаковки включает направление импульса акустической энергии на поверхность.

25. Способ по п.24, в котором импульс акустической энергии имеет частоту, равную приблизительно 500 кГц.

26. Способ по п.19, включающий также размещение ультразвукового датчика на расстоянии от поддона, который содержит упаковку, таким образом, чтобы ультразвуковой датчик генерировал выходной импульс только в том случае, если расстояние между ультразвуковым датчиком и уровнем солевого раствора меньше, чем заданное значение.

27. Система для обнаружения жидкости, содержащая: упаковку, имеющую поверхность, которая образует емкость, и жидкость, находящуюся в емкости; ультразвуковой датчик, выполненный с возможностью направления акустической энергии на поверхность, получения обратного отражения, образующегося в результате контакта между акустической энергией и жидкостью, и генерирования выходного импульса на основе периода времени между направлением акустической энергии на поверхность упаковки и получением обратного отражения; при этом ультразвуковой датчик установлен на плите, поддерживаемой опорной конструкцией, и прикреплен к соответствующему основанию, причем опорная конструкция включает верхний кронштейн, прикрепленный к плите, и нижний кронштейн, установленный на основании и соединенный с верхним кронштейном с возможностью регулирования расстояния между ультразвуковым датчиком и упаковкой; и защитную оболочку, соединенную с ультразвуковым датчиком.

28. Система по п.27, в которой защитная оболочка является, по существу, трубчатой.

29. Система по п.27, в которой ультразвуковой датчик выполнен с возможностью направлять импульс акустической энергии на поверхность упаковки.

30. Система по п.27, в которой ультразвуковой датчик на опорной конструкции размещен рядом с упаковкой.

31. Способ обнаружения жидкости, включающий: размещение контактной линзы в емкости упаковки; перемещение упаковки в первое положение рядом с насосом; введение солевого раствора в емкость с использованием насоса; определение, был ли приведен в действие насос, когда упаковка находилась в первом положении; перемещение упаковки во второе положение рядом с ультразвуковым датчиком; направление акустической энергии на емкость и измерение отражения акустической энергии, когда упаковка находится во втором положении, с использованием ультразвукового датчика, при этом ультразвуковой датчик установлен на плите, поддерживаемой опорной конструкцией, и прикреплен к соответствующему основанию, а опорная конструкция включает верхний кронштейн, прикрепленный к плите, и нижний кронштейн, установленный на основании и соединенный с верхним кронштейном с возможностью регулирования расстояния между ультразвуковым датчиком и упаковкой.

32. Способ по п.31, включающий также герметизацию емкости.