Установка для производства водородного газа термохимическим разложением воды с использованием шлака сталелитейных заводов и отходов

Иллюстрации

Показать всеИзобретение относится к области химии и может быть использовано для генерирования водородного газа из воды. Первый вариант установки для получения водорода из воды в присутствии шлака включает графитовый тигель 1, содержащий расплавленный шлак, реакционный колпак 2, расположенный над указанным тиглем, линию воды для разбрызгивания ее на расплавленный шлак в тигле 1, стальную трубу 4 для отбора и транспортировки полученного водорода из указанного колпака 2 в конденсаторную емкость 7. Причем отобранный водородный газ пропускают в газосборник 11 через, по меньшей мере, один регулирующий клапан 9, 10. Второй вариант установки включает разбрызгиватель флюса, содержащего углеродистый материал, подвижный реакционный колпак 2, присоединенный к устройству цепной тали на блоке, где подвижный реакционный колпак 2 является съемным на шлаковой яме, линию ввода воды для разбрызгивания воды на шлак, где образовавшийся водородный газ проходит через газовый вентиль 6 в сборник-конденсатор 7, откуда затем водородный газ направляют в сборник 11. Изобретение позволяет повысить эффективность используемого устройства за счет использования отходов в производстве водорода. 2 н. и 2 з.п. ф-лы, 5 ил., 2 табл.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к новому способу генерирования водородного газа из воды.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Водород становится известным в качестве наиболее предпочтительной альтернативы ископаемым топливам. В настоящее время водород используется главным образом как сырье, промежуточный химический продукт или, намного меньшем масштабе, как химикат для органического синтеза. Лишь небольшая часть производимого в настоящее время водорода используется как носитель энергии, главным образом в космической промышленности. Автомобильная промышленность разрабатывает новые модели, которые приводятся в движение или двигателями внутреннего сгорания (ДВС) на основе водорода, или на бензине - автомобили с топливными элементами. Однако большинство промышленных способов получения водорода не рассматривается как возобновляемые, поскольку они просто смещают источник загрязнения от распределенного источника (подобного, например, автомобилям и домашним хозяйствам) к более сосредоточенному источнику, подобному установкам получения водорода или тепловым энергоблокам. Одна только водородная промышленность США в настоящее время производит девять миллионов тонн водорода в год для использования в химических производствах, переработке нефти, очистке металлов и электротехнике.

Технологии использования водорода в качестве топлива находятся сегодня в более продвинутом состоянии, чем технологии эффективного получения водорода из возобновляемых источников, таких как солнечная энергия, ветер, энергия приливов или геотермальная энергия. Имеется насущная потребность в разработке лучшей более эффективной и недорогой технологии получения водорода из возобновляемого сырья и перекрытия зазора между технологиями производства и потребления водорода и достижения синергии между двумя сегментами. Национальная Дорожная Карта Энергии Водорода правительства Индии также отдает преимущество развитию передовых технологий производства и применению технологий, основанных на водородном топливе.

Электролитический способ используется во всем мире для получения газообразного водорода. В настоящее время этот способ используют для получения водорода высокой чистоты. Стоимость водорода, произведенного с использованием этого способа значительно выше, и потому его используют только в специальных применениях, подобных производству полупроводников. Но этот способ может облегчить более распределенное генерирование водорода, используя электричество, полученное из возобновляемых и ядерных источников и должен помочь обеспечить местные нужды с минимумом требований к распределению и хранению.

Основным побочным продуктом этого способа является кислород. Процесс реформинга метана с водяным паром также широко используют для получения водорода. В этом каталитическом процессе природный газ или другие легкие углеводороды вводят в реакцию с водяным паром для получения смеси водорода и двуокиси углерода. Затем из смеси продуктов выделяют водород высокой чистоты. Этот способ является наиболее энергетически эффективной промышленной технологией, доступной в настоящее время, и он является наиболее экономичным, когда применяется к большим постоянным нагрузкам. Парциальное окисление ископаемых топлив в больших газификаторах является другим способом термического производства водорода. Он использует реакцию топлива с подаваемым в ограниченном количестве кислородом для получения смеси водорода, которую затем очищают. Парциальное окисление может быть применено к широкому кругу углеводородного сырья, включающему природный газ, тяжелые нефти, твердую биомассу и уголь. Его главным побочным продуктом является двуокись углерода. Появляющиеся новые способы обещают получение водорода без выброса двуокиси углерода, но все они еще находятся на ранних стадиях разработки. Некоторыми из этих технологий являются термохимическое расщепление воды с использованием ядерного и солнечного тепла, протилитические (солнечные) способы с использованием техник твердого состояния (фотоэлектрохимический, электролиз), получение водорода из ископаемого топлива с секвестрацией углерода и биологические методы (водоросли и бактерии).

ЦЕЛИ ИЗОБРЕТЕНИЯ

Цель данного изобретения - предложить новый способ получения водорода из воды.

Другой целью данного изобретения является предложить новый способ получения водородного газа из воды в присутствии углеродистых отходов и каталитических флюсов.

Следующей целью данного изобретения является предложить новый способ получения водородного газа из воды, в котором расплавленный шлак используют для термохимического разложения воды.

Еще одной целью данного изобретения является предложить новый способ получения водородного газа из воды, который является простым и эффективным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно данному изобретению предложен новый способ получения водородного газа из воды, включающий добавление воды к шлаку и углеродистому флюсу для получения водорода термохимическим разложением воды.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Изобретение объяснено более подробно с прилагаемыми чертежами.

Фиг.1а показывает влияние добавления воды на концентрацию FeO и Fe2O3 в шлаке и образование газообразного Н2 на основе результатов расчета фазовой диаграммы вода - шлак при 1873 К.

Фиг.1b относится к графику энтальпии системы вода - шлак как функции добавления воды на основе результатов расчета фазовой диаграммы вода - шлак при 1873 К.

Фиг.2 показывает влияние добавления воды на концентрацию FeO и Fe2O3 в шлаке и образование газообразных Н2, СО и СО2, рассчитанное с использованием программы FACT-sage.

Фиг.3 показывает экспериментальную установку для получения водорода.

Фиг.4 показывает диаграмму потоков и схему установки для получения водорода в шлаковой яме на заводском уровне.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

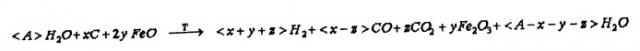

Разработан новый способ для получения водородного газа реакциями воды и шлака в присутствии углеродистых отходов и каталитических флюсов. Суммарной реакцией образования водородного газа является реакция

где A представляет количество воды, добавленной в систему, x есть количество С, доступное во флюсе, y есть FeO в шлаке и z представляет образование СО2 реакцией между СО и водой. В этом новом процессе шлак не только обеспечивает физическое тепло для эндотермической реакции разложения воды, но также останавливает обратные реакции между водородом и газообразным кислородом. Fe и низшие оксиды Fe в шлаке реагируют с газообразным кислородом в продуктовой газовой смеси и образуют Fe2O3 и тем самым понижают термодинамическую активность кислорода. Различные типы отходов, которые могут действовать как раскислитель, могут быть использованы как флюс для улучшения образования водородного газа.

Термическое разложение чистой воды в присутствии шлака

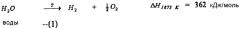

Физическое тепло расплавленного шлака может быть использовано для термохимического разложения воды. В этом процессе шлак действует как источник тепла, и некоторые из раскисляющих составляющих (Fe, FeO) в шлаке также принимают участие в реакции разложения (1) путем реакции с образующимся кислородом по реакции (2)

Экзотермическая реакция окисления обеспечивает дополнительную энергию, требуемую для реакции (1), и также понижает парциальное давление кислорода системы и тем самым повышает скорость образования газообразного водорода. Данные о фазовом равновесии были рассчитаны для реакции между 100 г LD шлака с водой при 1600°С. Количество воды варьировали от 0 до 100 мл, чтобы изучить влияние отношения вода:шлак на образование газообразного водорода. Результаты компьютерных расчетов представлены на фиг. 1а и 1b. Фиг. 1а показывает влияние добавления воды на образование водорода и изменения концентрации FeO и Fe2O3 в шлаке. Энтальпия системы при различном добавлении воды показана на фиг. 1b, которая показывает, что энтальпия 100 г шлака может поддерживать реакцию с количеством воды до 11,3 мл; любое дальнейшее добавление воды будет требовать дополнительного подвода энергии. Поэтому теоретически реакция 1 кг шлака и 113 мл воды будет образовывать 0,8 молей, т.е. 19,2 л газообразного водорода без какого-либо подвода энергии при 1873 К.

Термическое разложение чистой воды в присутствии шлака и углеродистого флюса

Углеродистый и другие заводские отходы, такие как угольная мелочь, коксовая мелочь и т.п., могут быть использованы в качестве раскислителя, который будет улучшать образование водорода термохимическим разложением воды.

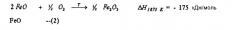

Реакцией между водой и углеродом является

Данные по фазовому равновесию 100 г шлака и <A> мл воды и 10 г углерода было рассчитано для температуры 1873 К и результаты компьютерного расчета показаны на фиг. 2. Результаты компьютерного расчета подтвердили, что добавление избытка воды, по сравнению со стехиометрическим требованием для реакции углерода, улучшает образование водородного газа. Избыточная вода реагирует с газообразным СО в системе при высокой температуре и образует газ СО2. Если <A>=5,55 моль (100 мл) и х=0,2 моль, то энергия, требуемая для образования 1,2 моль Н2, 0,46 моль СО и 0,37 моль СО2 при 1873 К составляет ΔΗ1873К=740 кДж. Энтальпия 1 кг шлака при 1900 К составляет ΔН1900К=-2120 кДж. Теоретически реакция 100 мл воды и 10 г углерода будет генерировать 1,20 моль, т.е. 26,9 л газообразного водорода при 1600°С, используя физическое тепло 350 г шлака (отношение Н2О:С=10:1). Поэтому теоретически реакции между 1 кг шлака могут продуцировать ~70 л газа. С учетом более низких эффективностей реакции образования и процесса теплопереноса и другие кинетические ограничения практического процесса может генерировать ~10 л водородного газа на 1 кг шлака.

Инновационные установки (лабораторная и заводская) были спроектированы и изготовлены для получения водородного газа с использованием шлака сталеплавильного производства в качестве источника тепла. Разработанная установка может эффективно собирать продуктовый газ с >35% водорода, используя тепло шлака.

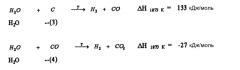

Опытная установка, разработанная для изучения реакций расплавленного шлака и воды показана на фиг.3. Стандартная методика (постадийно), которой следовали во время проведения экспериментов с использованием установки, показанной на фиг. 3, описана ниже.

Перед началом эксперимента конденсатор (6) и газосборники(11) сначала эвакуировали, используя вакуум-насос (13) для удаления остаточного воздуха и создания отрицательного давления для потока газа в сборники. Систему изолировали от окружающей среды, закрывая вентили (6, 12) перед экспериментом. Гранулированный шлак со сталеплавильного завода LD плавили в индукционной печи и перегревали до ~1650-1700°С. Расплавленный шлак заливали в предварительно нагретый графитовый тигель (1). Затем на тигель закрепляли реакционный колпак (2). Контролируемое количество воды распыляли на поверхность расплавленного шлака через линию воды (3). Продуктовые газы образовывались реакциями между водой, раскислителями в шлаке и углеродом из тигля, как было обсуждено в предыдущих разделах. Продуктовый газ реакции отбирался из колпака (2) по стальной трубе (4), присоединенной к сборнику. Во время эксперимента пробы продуктового газа отбирали через порт отбора проб (5) для химического анализа. Продуктовый газ пропускали через сборник-конденсатор (7), открывая газовый вентиль (6). Сборник-конденсатор (7) охлаждали водой, хранившейся во внешнем сборнике (8). Продуктовый газ после удаления/стриппинга водяного пара собирали в газосборник (11), открывая вентили регулирования газового потока (9, 10). Пробы газа из сборника-конденсатора и газосборника отбирали присоединением пробоотборника газа к вентилям (9) и (12) соответственно. Сконденсировавшуюся воду из сборника-конденсатора (7) удаляли, открывая вентиль (14), присоединенный к днищу сборника-конденсатора (7).

Типичный анализ проб газа, отобранных из порта отбора проб (5), емкости-конденсатора (7) и емкости сбора (11) дан ниже (концентрация в об.%)

| Проба/составляющие | Н2 | СО | СО2 | О2 | СН2 | CmHn | N2 |

| Порт отбора проб [5] | 22,8 | 11,2 | 7,0 | 3,0 | 6,2 | 0,6 | 33,4 |

| Сборник-конденсатор [7] | 23,0 | 1,6 | 1,2 | 1,2 | 2,0 | 1,0 | 70,0 |

| Сборник [11] | 20,0 | 1,8 | Nil | 2,0 | 4,0 | 1,2 | 71,0 |

Установка для заводских испытаний

Установка, спроектированная и изготовленная для проведения опытов в шлаковой яме на сталеплавильном заводе LD#2, показана на фиг. 4. Стандартная методика (постадийно), которой следовали, описана ниже.

Эксперименты проводили в шлаковой яме сталелитейной установки LD#2. Процедура выгрузки шлака из сталелитейной печи LD#2 кратко описывается. На заводе шлак из конвертора (работающего периодически) собирают в шлаковый ковш емкостью ~25 тонн. Затем шлаковый ковш транспортируют шлаковой тележкой. После прибытия тележки с шлаковым ковшом в зону шлаковой ямы ковш снимают с тележки мостовым краном, и затем шлак выливают в шлаковую яму. Заполнение шлаковой ямы занимает примерно 2 суток. После того как яма полностью заполнится шлаком, шлак в течение некоторого времени охлаждают и затем закаляют разбрызгиванием воды гидромониторами с боков и с верха. Охлаждение шлака в яме занимает примерно 1 сутки. Во время охлаждения шлака большой объем водяного пара выделяется в воздух. После охлаждения шлак удаляют из ямы опрокидывателем и транспортируют в зону переработки шлака. Опыты проводили на яме, которая была почти полной.

Перед началом эксперимента всю установку, включая газосборник (11) и сборник-конденсатор (7), эвакуировали, используя вакуум-насос (13). Давление в сборнике контролировали, используя мановакууметр (15), присоединенный к сборнику-конденсатору (7). После того как мановакууметр регистрировал значение - 500 мм, установку, т.е. сборник, изолировали закрытием вентилей (6, 12, 17 и 18). После того как шлак выливали в яму кран-балкой, экспериментальную установку, показанную на фиг. 2, погруженную на тележку (24) передвигали ближе к шлаковой яме, используя трактор. Когда тележка с установкой достигала отмеченную зону, сначала на поверхность расплавленного шлака разбрызгивали флюс, содержащий углеродистый материал, используя полиэтиленовые мешки, затем реакционный колпак (2) опускали, используя систему цепной блок-тали (23), и помещали на поверхность горячего шлака. Для надежной изоляции от окружающей атмосферы на кромку реакционного колпака (2) помещали высокотемпературную керамическую волоконную шерсть (25). После помещения колпака (2) на поверхность шлака вентиль подачи (20) на водяной линии открывали, и поток воды контролировали по индикатору потока (21), присоединенному к линии ввода воды. Затем воду равномерно распыляли на поверхность расплавленного шлака, используя водную форсунку (26). Продуктовые газы образовывались реакциями между водой-шлаком-флюсом, как было описано ранее. Немедленно после открытия вентиля подачи воды (20) включали газодувку (22) и открывали вентиль (19) для удаления воздуха и водяного пара из газового трубопровода; как только из выхлопной трубы газодувки (22) начинал выходить продуктовый газ с водяным паром, вентиль (19) закрывали и медленно открывали вентиль (6). Пробы продуктового газа отбирали открытием вентиля (5) и присоединением пробоотборника газа. Когда давление газа в сборнике достигала +800 мм (мановакууметр (15)), газовый вентиль (6) закрывали и газовый вентиль (19) открывали. После того как реакционный колпак (2) сдвигали вверх, отбирали пробы из конденсатора (7) и сборника (11), используя порты отбора проб, присоединенные к вентилям (17 и 18). После отбора проб установку эвакуировали, как описано выше, перед следующим экспериментом. Диаграммы взрываемости были получены для сборника-конденсатора и газосборника, чтобы защитить систему от взрыва, поскольку продуктовый газ, содержащий >30% водорода и <10% CO, является взрывоопасным и воспламеняющимся.

Типичный анализ проб газа, отобранных из отверстия отбора проб (5), дан ниже.

| Проба/составляющие | Н2 | СО | СО2 | О2 | СН4 | CmHn | N2 |

| Эксп./шлак 04.05.01 | 40,6 | 4,8 | 1,0 | 9,6 | - | - | Bal |

| Эксп./шлак 30.06.01 | 36,6 | 7,4 | 3,0 | 3,4 | - | - | Bal |

1. Установка для получения водорода из воды в присутствии шлака, включающая графитовый тигель (1), содержащий расплавленный шлак; реакционный колпак (2), расположенный над указанным тиглем; линию воды для разбрызгивания воды на расплавленный шлак в тигле (1); стальную трубу (4) для отбора и транспортировки полученного водорода из указанного колпака (2) в конденсаторную емкость (7); причем отобранный водородный газ пропускают в газосборник через, по меньшей мере, один регулирующий клапан (9, 10).

2. Установка для получения водорода из воды, включающая разбрызгиватель флюса, содержащего углеродистый материал, подвижный реакционный колпак (2), присоединенный к устройству цепной тали на блоке, где подвижный реакционный колпак является съемным на шлаковой яме, линию ввода воды для разбрызгивания воды на шлак, где образовавшийся водородный газ проходит через газовый вентиль (6) в сборник-конденсатор (7), откуда затем водородный газ направляют в сборник (11).

3. Установка по п.2, включающая газодувку (22), которую используют для удаления воздуха из газовой трубы перед началом получения водородного газа в реакционном колпаке (2).

4. Установка по п.2, в которой воду разбрызгивают на поверхность расплавленного шлака форсункой (26).