Способ получения диоксида серы и устройство для его осуществления

Иллюстрации

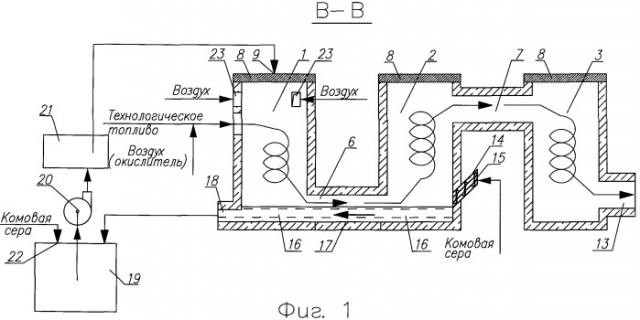

Показать всеИзобретение относится к области химии и может быть использовано при получении диоксида серы. Способ получения диоксида серы включает последовательное сжигание серы в вихревом газовом потоке на всех стадиях процесса в трех- или четырехциклонной печи при подаче на первую стадию окислителя, технологического топлива для первичного разогрева печи и расплава серы. На вторую стадию сжигания дополнительно подают комовую серу и поддерживают температуру газового потока над зоной ее плавления в интервале 950-1300°С, а образующийся расплав серы из второй циклонной печи направляют противотоком газовым продуктам горения в первую циклонную камеру, выжигая при этом 50-70% общего количества сжигаемой серы, с последующим выводом из первой циклонной печи оставшейся части расплава с твердофазными примесями от плавления комовой серы. Образующиеся технологические газы выводят в конце процесса. Печь содержит циклонные камеры 1-3. В нижней части печи между первой и второй циклонными камерами выполнен переточный канал 6, а в верхней части печи между второй и третьей циклонными камерами - газопереточный канал 7. В крышке 8 первой циклонной камеры установлена форсунка 9 для подачи расплава серы. Нижняя часть третьей циклонной камеры снабжена патрубком 13 для вывода технологических газов, а нижняя часть второй циклонной камеры - загрузочным устройством 14 со шнеком 15. Изобретение позволяет повысить выход диоксида серы. 2 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способам и устройствам для сжигания загрязненной серы в циклонных печах.

Известен способ сжигания жидких и твердых отходов, осуществляемый в циклонной печи, состоящей из соединенных между собой циклонной камеры сжигания жидких отходов и камеры сжигания твердых отходов. Камера сжигания жидких отходов имеет, по крайней мере, одно дополнительное сопло для подачи негорючих жидких отходов, расположенное в зоне соединения двух камер (SU 974038, F23C 7/00, опубл. 11.11.1982).

Известен также способ получения диоксида серы, заключающийся в сжигании серы в вихревом газовом потоке при подаче газа-окислителя в слой жидкой серы (SU 1586995, A1, C01B 17/54, опубл. 23.08.1990).

Данный способ осуществляется в устройстве - циклонной печи, раскрытом в описании к указанному авторскому свидетельству №1586995.

Недостатками известных способов и устройств для их осуществления является сложность организации процесса сжигания серы, содержащей зольные компоненты. Кроме того, подача в циклонную печь только отфильтрованной серы приводит к значительным энергозатратам, необходимым для очистки всего потока серы, сжигаемой в установке.

Задачей изобретения является повышение полноты сжигания серы при обеспечении одновременного сжигания отфильтрованной жидкой серы и части неотфильтрованной расплавленной комовой серы, содержащей твердофазные минеральные примеси, а также обеспечение вывода из процесса этих примесей.

Поставленная задача в части способа решается тем, что осуществляют последовательное трех- или четырехстадийное сжигание серы в вихревом газовом потоке на всех стадиях процесса в многоступенчатой циклонной печи при подаче на первую стадию окислителя, технологического топлива для первичного разогрева печи и подачу отфильтрованной серы путем распыления ее расплава с выводом технологических газов в конце процесса, на вторую стадию сжигания дополнительно подают комовую серу и поддерживают температуру газового потока над зоной ее плавления в интервал 950-1300°С, а образующийся расплав серы на второй стадии направляется в противотоке с газовыми продуктами горения на первую стадию процесса, выжигая при этом 50-70% общего количества сжигаемой серы, с последующим выводом из первой стадии остающейся части расплава с твердофазными примесями от плавления комовой серы.

В варианте изобретения в расплав серы с твердофазными примесями, выводимый из первой стадии, дополнительно подают комовую серу, а образующийся при этом расплав с температурой 115-120°С направляют на фильтрацию с последующей подачей распылением на первую стадию сжигания серы.

При температуре газового потока над зоной плавления ниже 950°С не обеспечивается полнота сгорания жидкой серы.

Увеличение температуры газового потока над зоной плавления выше 1300°С требует дополнительных энергетических затрат и приводит к разрушению печи в связи с высокими температурными напряжениями.

При выжигании из расплава комовой серы менее 50% общего количества сжигаемой серы приводит к усложнению конструкции печи в связи с увеличением количества выводимой расплавленной серы, что недопустимо, а при выжигании из расплава комовой серы более 70% общего количества сжигаемой серы не обеспечивается вывод огарка, что приведет к снижению эффективности работы циклонной печи.

При температуре расплава серы ниже 115°С не обеспечивается его текучесть, что затрудняет подачу серы через форсунку, а при температуре расплава серы выше 120°С требуются дополнительные энергетические затраты.

Поставленная задача в части устройства решается тем, что циклонная печь для получения диоксида серы содержит обечайку с закрытым технологическим объемом, в которой последовательно размещены по ходу движения газового потока три или четыре соединенные между собой тангенциально направленными переточными каналами вертикальные цилиндрические циклонные камеры, первая из которых оборудована распылительной форсункой для расплава серы, патрубками для подачи окислителя и технологического топлива и газогорелочным устройством для розжига печи, а последняя из циклонных камер выполнена с устройством вывода технологических газов, в нижней части второй циклонной камеры смонтировано дополнительное загрузочное устройство для комовой серы, при этом переточный канал, связывающий первую и вторую циклонные камеры, размещен в их донной части, причем дно канала расположено на одном уровне с дном циклонных камер, а первая циклонная камера в донной части снабжена патрубком для вывода расплава серы с твердофазными примесями.

В варианте изобретения циклонная печь снабжена дополнительной емкостью для плавления серы, соединенной посредством фильтра, насоса и распылительной форсунки с первой циклонной камерой, при этом дополнительная емкость соединена с донной частью первой циклонной камеры патрубком для вывода расплава серы с твердофазными примеси и снабжена дополнительным загрузочным устройством комовой серы.

Кроме того, обечайка циклонной печи снабжена средствами подачи воздуха в ее технологический объем, а в стенках верхней части первой циклонной камеры выполнены тангенциально направленные каналы, сообщающиеся с технологическим объемом обечайки.

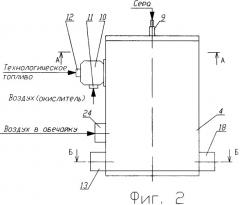

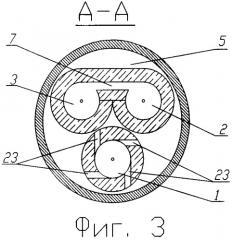

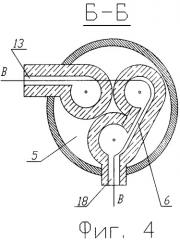

На фиг.1 схематично изображен общий вид устройства - сечение по В-В на фиг.4, на фиг.2 - общий вид циклонной печи, на фиг.3 - сечение по А-А на фиг.2 и на фиг.4 - сечение по Б-Б на фиг.2.

Циклонная печь содержит три вертикальные цилиндрические циклонные камеры 1-3, последовательно размещенные по ходу движения газового потока и заключенные в наружную футерованную обечайку 4 с закрытым технологическим объемом 5. В нижней части печи между первой и второй циклонными камерами выполнен тангенциально расположенный переточный канал 6, а в верхней части печи между второй и третьей циклонными камерами - тангенциально расположенный газопереточный канал 7. Вдоль оси первой циклонной камеры в крышке 8 установлена распылительная форсунка 9 для подачи расплава серы. Газогорелочное устройство 10 для розжига печи, смонтированное на верхнем уровне циклонной печи, оборудовано патрубками 11 и 12, соответственно, для подачи окислителя и технологического топлива. Нижняя часть третьей циклонной камеры снабжена патрубком 13 для вывода технологических газов, а нижняя часть второй циклонной камеры - дополнительным загрузочным устройством 14 со шнеком 15 для подачи комовой серы.

Переточный канал 6, связывающий первую и вторую циклонные камеры, размещен в их донных частях 16, причем дно канала 17 расположено на одном уровне с дном циклонных камер для обеспечения перетока расплава серы между камерами в противотоке с газовыми продуктами горения. Вывод расплава серы с твердофазными примесями из донной части первой циклонной камеры осуществляют через патрубок 18.

Циклонная печь снабжена дополнительной емкостью 19 для плавления серы, соединенной посредством насоса 20, фильтра 21 и распылительной форсунки 9 с первой циклонной камерой. Емкость 19 соединена с донной частью 16 первой циклонной камеры патрубком 18 и снабжена дополнительным загрузочным устройством 22 для комовой серы.

В стенках верхней части первой циклонной камеры выполнены тангенциально направленные каналы 23, сообщающиеся с технологическим объемом обечайки, а в нижней части обечайки 4 циклонной печи расположен патрубок 24 для подачи воздуха в ее технологический объем.

Способ согласно изобретению осуществляется следующим образом.

Пример 1.

Для первичного разогрева печи на первую стадию процесса через патрубки 11 и 12, соответственно, подаются окислитель в количестве 8000 нм3 и технологическое топливо в количестве 300 нм3. Сгорая в окислительной среде, топливо создает короткий газовый факел, при этом образующиеся топливные газы тангенциально входят в объем циклонной камеры 1, создавая в ней мощный циклон.

После достижения в печи требуемой рабочей температуры прекращается подача топливного газа и расплав серы вводят путем распыления на первую стадию в первую циклонную камеру в закрученный поток воздуха вдоль оси через форсунку 9, расположенную в крышке печи 8, вводится 600 кг отфильтрованного расплава серы и окисляется до SO2 в количестве 420 нм3. В печи поддерживается температурный режим 1300°С за счет подачи в объем печи через тангенциально направленные каналы 23, расположенные в стенках верхней части первой циклонной камеры, закрученного потока воздуха в количестве 11400 нм3.

Одновременно на вторую стадию сжигания серы в нижнюю часть второй циклонной камеры 2 через дополнительное загрузочное устройство 14 подается 1600 кг комовой серы с содержанием твердофазных примесей в количестве 40 кг. Попадая в печь, комовая сера достигает температуры парообразования - 444,6°С, при этом 70% от общего количества сжигаемой серы, что составляет 1400 кг, испаряется из расплава серы в технологический объем печи и окисляется до SO2 в количестве 980 нм3. Оставшиеся 200 кг расплавленной серы, содержащей твердофазные примеси в количестве 40 кг, противотоком газовому потоку переходят из второй циклонной камеры в первую, после чего выводятся из печи в дополнительную емкость 19 для плавления серы, в которую дополнительно подается 400 кг комовой серы через загрузочное устройство 22, где происходит ее плавление. Получаемый расплав с температурой 120°С через фильтр 21 подается при помощи насоса 20 в первую циклонную камеру сжигания серы, таким образом, фильтруется всего 30% (600 кг) от общего количества сжигаемой серы.

Образующийся при сжигании серы технологический газ в количестве 11400 нм3 с содержанием SO2 12,2% и O2 8,8% выводится из циклонной печи в конце процесса через патрубок 13.

Пример 2.

Для первичного разогрева печи на первую стадию процесса через патрубки 11 и 12, соответственно, подается окислитель в количестве 8000 нм3 и технологическое топливо в количестве 350 нм3. Сгорая в окислительной среде, топливо создает короткий газовый факел, при этом образующиеся топливные газы тангенциально входят в объем циклонной камеры 1, создавая в ней мощный циклон.

После достижения в печи требуемой рабочей температуры прекращается подача топливного газа и расплав серы вводят путем распыления на первую стадию в первую циклонную камеру в закрученный поток воздуха вдоль оси через форсунку 9, расположенную в крышке печи 8, вводится 500 кг отфильтрованного расплава серы и окисляется до SO2 в количестве 350 нм3. В печи поддерживается температурный режим 950°С за счет подачи в объем печи через тангенциально направленные каналы 23, расположенные в стенках верхней части первой циклонной камеры, закрученного потока воздуха в количестве 8409 нм3.

Одновременно на вторую стадию сжигания серы в нижнюю часть второй циклонной камеры 2 через дополнительное загрузочное устройство 14 подается 655 кг комовой серы с содержанием твердофазных примесей в количестве 16 кг. Попадая в печь, комовая сера достигает температуры парообразования 444,6°С, при этом 50% от общего количества сжигаемой серы, что составляет 500 кг, испаряется из расплава серы в технологический объем печи и окисляется до SO2 в количестве 350 нм3. Оставшиеся 155 кг расплавленной серы, содержащей твердофазные примеси в количестве 16 кг, противотоком газовому потоку переходят из второй циклонной камеры в первую циклонную камеру, после чего выводятся из печи в дополнительную емкость 19 для плавления серы, в которую дополнительно подается 345 кг комовой серы через загрузочное устройство 22, где происходит ее плавление. Получаемый расплав с температурой 115°С через фильтр 21 подается при помощи насоса 20 в первую циклонную камеру сжигания серы, таким образом, фильтруется всего 50% (500 кг) от общего количества сжигаемой серы.

Образующийся при сжигании серы технологический газ в количестве 8409 нм3 с содержанием SO2 8,3% и O2 12,7% выводится из циклонной печи в конце процесса через патрубок 13.

Таким образом, в заявленном способе и устройстве для его осуществления достигаются следующие положительные эффекты: обеспечивается одновременное сжигание отфильтрованной жидкой серы и части неотфильтрованной расплавленной комовой серы, поступающими в циклонную печь двумя потоками, а также плавление комовой серы, содержащей твердофазные минеральные примеси, и вывод из печи этих примесей в составе оставшейся части расплава комовой серы.

1. Способ получения диоксида серы, отличающийся тем, что осуществляют последовательное трех- или четырехстадийное сжигание серы в вихревом газовом потоке на всех стадиях процесса в многоступенчатой циклонной печи при подаче на первую стадию окислителя, технологического топлива для первичного разогрева печи и расплава серы путем распыления его с выводом технологических газов в конце процесса, на вторую стадию сжигания дополнительно подают комовую серу и поддерживают температуру газового потока над зоной ее плавления в интервале 950-1300°С, а образующийся расплав серы на второй стадии направляют противотоком газовым продуктам горения на первую стадию процесса, выжигая при этом 50-70% общего количества сжигаемой серы, с последующим выводом из первой стадии оставшейся части расплава с твердофазными примесями, образующимися от плавления комовой серы.

2. Способ по п.1, отличающийся тем, что в расплав серы с твердофазными примесями, выводимый из первой стадии, дополнительно подают комовую серу, а образующийся при этом расплав с температурой 115-120°С направляют на фильтрацию с последующей подачей распылением на первую стадию сжигания серы.

3. Циклонная печь для получения диоксида серы, отличающаяся тем, что она содержит обечайку с закрытым технологическим объемом, в которой последовательно размещены по ходу движения газового потока три или четыре соединенные между собой тангенциально направленными переточными каналами вертикальные цилиндрические циклонные камеры, первая из которых оборудована распылительной форсункой для расплава серы, патрубками для подачи окислителя и технологического топлива и газогорелочным устройством для розжига печи, а последняя из циклонных камер выполнена с устройством вывода технологических газов, в нижней части второй циклонной камеры смонтировано дополнительное загрузочное устройство для комовой серы, при этом переточный канал, связывающий первую и вторую циклонные камеры, размещен в их донной части, причем дно канала расположено на одном уровне с дном циклонных камер, а первая циклонная камера в донной части снабжена патрубком для вывода расплава серы с твердофазными примесями.

4. Циклонная печь по п.3, отличающаяся тем, что она снабжена дополнительной емкостью для плавления серы, соединенной посредством фильтра, насоса и распылительной форсунки с первой циклонной камерой, при этом дополнительная емкость соединена с донной частью первой циклонной камеры патрубком для вывода расплава серы с твердофазными примесями и снабжена дополнительным загрузочным устройством комовой серы.

5. Циклонная печь по п.3, отличающаяся тем, что обечайка снабжена средствами подачи воздуха в ее технологический объем, а в стенках верхней части первой циклонной камеры выполнены тангенциально направленные каналы, сообщающиеся с технологическим объемом обечайки.