Способ производства минеральных волокон

Иллюстрации

Показать всеИзобретение относится к способу производства минеральных волокон. Расплав минералов подают на первый вращающийся волокнообразующий ротор в волокнообразующем устройстве, содержащем по меньшей мере два волокнообразующих ротора. Затем расплав минералов отбрасывают от поверхности оболочки первого вращающегося ротора на поверхность оболочки второго вращающегося ротора и оттуда последовательно на поверхности оболочек возможных следующих роторов. После чего расплав минералов формируют в минеральные волокна на активных перифериях вращающихся волокнообразующих роторов, и сформированные минеральные волокна выдувают из волокнообразующих роторов волокнообразующего устройства к коллекторному элементу с помощью средств выдувания, расположенных на активных перифериях роторов. Во время формирования волокон на них наносят связующее посредством элемента для нанесения связующего, расположенного на активных перифериях роторов. Ряд отдельных обрабатывающих сопел непосредственно размещен с наружной стороны средства для выдувания, тем самым первое связующее подают посредством первого ряда обрабатывающих сопел, а второе связующее подают посредством второго ряда обрабатывающих сопел. Технический результат изобретения - возможность влияния на свойства волокон во время их формирования. 8 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу производства минеральных волокон в соответствии с преамбулой нижеприведенной формулы изобретения.

Минеральная шерсть, такая как каменная вата, изготавливается плавлением соответствующих сырьевых материалов, например диабаза, известняка или шлака, в плавильной печи. Полученный расплав минералов выводится из плавильной печи в виде струи расплава в волокнообразующее устройство, где расплав формируется в минеральные волокна. Обычно используется волокнообразующее устройство типа прядильной машины, которое содержит ряд вращающихся волокнообразующих роторов или прядильных роторов, обычно от 3 до 4 роторов. Расплав минералов из плавильной печи направляется к поверхности оболочки первого ротора, где он связывается до некоторой степени с поверхностью оболочки, перед тем как отбрасывается как каскад капель на поверхность оболочки соседнего второго ротора в ряду. Часть расплава минералов затем достаточно связывается с поверхностью оболочки второго ротора для его формирования в волокна благодаря эффекту центробежной силы. Другая часть расплава минералов отбрасывается дальше на поверхность оболочки третьего ротора. Таким образом расплав минералов «подается» в виде струи капель расплава минералов или каскада капель, последовательно от одного ротора к следующему через все волокнообразующее устройство, в то же самое время как часть расплава минералов формируется в минеральные волокна. Во время формирования минеральных волокон или после на них может наноситься связующее.

Минеральные волокна, сформированные на волокнообразующих роторах, подаются из волокнообразующего устройства посредством выдувания. Выдувание минеральных волокон может быть осуществлено так называемыми первичными средствами выдувания, которые размещают на перифериях роторов, или вторичными средствами выдувания, которые расположены на расстоянии от волокнообразующего устройства. Обычно первичные средства для выдувания размещаются вокруг периферии волокнообразующего ротора, на периферии волокнообразующего ротора. Струи выдувающего воздуха, имеющие высокую скорость, расположены с помощью этого средства для выдувания близко над периферией волокнообразующего ротора. Первичное средство для выдувания обычно сформировано как ровная непрерывная щель или она может быть разделена направляющими лопатками на большое число щелей.

Минеральные волокна транспортируются из волокнообразующего устройства через коллекторную камеру к коллекторному элементу, который расположен перед волокнообразующим устройством. Коллекторным элементом может быть, например, ленточный конвейер или вращающийся барабан.

Минеральные волокна обычно собираются в виде тонкой волоконной паутины, так называемой первичной волоконной паутины или первичной паутины. Первичная волоконная паутина обычно собирается перемещающейся перфорированной поверхностью, образующей коллекторную поверхность коллекторного элемента. Скорость, с которой перемещается коллекторная поверхность, определяет поверхностную массу собранной первичной волоконной паутины, если поток волоконной массы от волокнообразующего устройства является постоянным. Чем выше скорость коллекторной поверхности, тем тоньше становится собираемая первичная паутина и меньше ее поверхностная масса. Обычно задачей является сбор как можно более тонкой первичной минеральной волоконной паутины. Узелки и ворсинки в минеральном волокне являются нежелательными в собранной волоконной паутине, так как они снижают качество конечного продукта. Естественной задачей является также стремление предотвращения образования дырок в собираемой первичной минеральной волоконной паутине.

Когда количество производимых минеральных волокон в волокнообразующем устройстве увеличивается, скорость сбора коллекторного элемента должна повышаться в такой же степени, чтобы поверхностная масса собранной первичной паутины поддерживалась постоянной и чтобы поверхностная масса паутины не становилась слишком большой. Скорость коллекторного элемента, однако, ограничивается другими устройствами далее по ходу процесса и поэтому она не может повышаться произвольно. Последующая обработка как тонкой, так и прочной первичной минеральной волоконной паутины оказалась сложной среди прочего из-за того, что тонкая паутина легко рвется при траспортировке и возможно скручивается.

На структуру собранной первичной паутины сильно влияют условия в коллекторной камере во время перемещения минеральных волокон от волокнообразующего устройства к коллекторному элементу. Если условия потока в коллекторной камере являются турбулентными и существуют обратные завихрения, то собранная первичная паутина легко становится немного узловатой и неоднородной. Волокнообразующий и собирающий процессы также становится трудно контролировать, когда произведенное количество волокна возрастает.

Важно оптимизировать каждый субпроцесс в производстве минеральной шерсти для достижения желательного конечного продукта. Оказалось, что трудно изготовить и собрать большие количества волокна от одного волокнообразующего устройства без ухудшения структуры собранной первичной паутины и конечной минеральной шерсти.

Делались попытки увеличения производительности производства минеральной шерсти путем расположения нескольких волокнообразующих устройств рядом один с другим так, чтобы все они имели подачу расплава от одной плавильной печи. При использовании нескольких волокнообразующих устройств, размещенных рядом один с другим, коллекторный элемент, собирающий произведенные волокна, делается шире, чем обычно. По мере повышения производительности таким путем становится необходимо в связи с этим заменять значительную часть устройств в производственных линиях. Более того, сложно обеспечить даже подачу расплава от одной плавильной печи к нескольким волокнообразующим устройствам, что легко приводит к перегрузке одного или нескольких волокнообразующих устройств и в то же самое время к ухудшению качества изготовленной минеральной шерсти.

Имеется целый ряд различных областей применения для минеральной шерсти, например, в качестве изоляционного материала для разных сооружений. Предъявляются различные требования к свойствам произведенной минеральной шерсти в зависимости от заданной области ее применения, в отношении прочности, сжимаемости и т.д. На свойства минеральной шерсти влияют свойства отдельных минеральных волокон, другими словами, их толщина, длина, а также пространственная ориентация отдельных волокон в минеральной шерсти. На эти свойства среди прочего также влияют преобладающие условия, в которых формируются минеральные волокна на волокнообразующих роторах. Используемое связующее и/или другие возможные добавки также влияют на конечные свойства минеральной шерсти. Делались попытки оптимизировать свойства готовой минеральной шерсти различной обработкой собранной первичной паутины.

Задачей настоящего изобретения является создание способа производства минеральных шерстяных волокон, где вышеупомянутые недостатки минимизируются.

Таким образом, задачей является создание способа, посредством которого можно влиять на свойства минеральных волокон, когда они формируются на поверхности волокнообразующего ротора.

Эти задачи достигаются путем создания способа, имеющего признаки, представленные в отличительной части независимого пункта формулы изобретения.

Обычные устройства с волокнообразующими роторами содержат:

- вращающийся волокнообразующий ротор, расположенный на горизонтальной оси и имеющий активную периферию, на которой преимущественно формируются минеральные волокна,

- средство для выдувания волокон, расположенное вокруг активной периферии волокнообразующего ротора и включающее в себя выдувающую щель, при этом с выдувающей щелью средства для выдувания волокон связано одно или несколько дополнительных сопел и/или ряд отдельных обрабатывающих сопел, размещенных непосредственно с внешней стороны выдувающего средства.

Способ в соответствии с изобретением включает в себя следующие операции, на которых осуществляют:

- подачу расплава минералов к первому вращающемуся волокнообразующему ротору в волокнообразующем устройстве, включающем в себя по меньшей мере два волокнообразующих ротора,

- отбрасывание расплава минералов от поверхности оболочки первого вращающегося ротора на поверхность оболочки второго вращающегося ротора и оттуда последовательно на поверхности оболочек возможных следующих роторов,

- формирование расплава минералов в минеральные волокна на активных перифериях вращающихся роторов,

- выдувание сформированных минеральных волокон из волокнообразующего ротора волокнообразующего устройства к коллекторному элементу с помощью средств для выдувания волокон, расположенных на активных перифериях роторов,

- нанесение связующего на минеральные волокна во время их формирования посредством элементов для нанесения связующего, расположенных на активных перифериях роторов, и размещения одного или нескольких дополнительных сопел, соединенных с выдувающей щелью средства для выдувания волокон и/или ряда раздельных обрабатывающих сопел, расположенных непосредственно с внешней стороны выдувающего средства.

Обычные устройства включают в себя одно или несколько устройств с волокнообразующим ротором.

Активная периферия волокнообразующего ротора определяется в этой связи как часть поверхности волокнообразующего ротора, то есть часть периферии ротора, где формируются минеральные волокна, а ротор вращается от расплава минералов, который расположен на его поверхности. Обычно используемые волокнообразующие роторы имеют по существу горизонтальную ось. Минеральные волокна обычно определяются как доля массы материала волокна без связующего, которая проходит через сито с ячейкой размером 32 мкм.

Было обнаружено, что путем размещения одного или нескольких дополнительных сопел, связанных с выдувающей щелью средства для выдувания волокон, можно управлять выдуванием с большой точностью на периферии волокнообразующего ротора, и выдувание может подстраиваться под условия на активной периферии волокнообразующего ротора. Регулирование выдувания дает возможность лучшего управления качеством и/или количеством изготовленных минеральных волокон. Таким образом, изготовленные минеральные волокна могут подгоняться в соответствии с необходимостью и требованиями, задаваемыми конечной конкретной областью применения.

В соответствии с изобретением, таким образом, на активной периферии волокнообразующего ротора размещают дополнительное сопло, связанное и расположенное по временам внутри выдувающей щели или выдувающей канавки средства для выдувания волокон. В выдувающую щель или канавку средства для выдувания волокон обычно подают воздух под регулируемым давлением от 0 до 60 кПа, обычно от 20 до 40 кПа посредством одного или нескольких распределительных каналов. В соответствии с воплощением изобретения выдуваются средством для выдувания со скоростью выдувания по меньшей мере от 80 до 330 м/с, предпочтительно от 100 до 300 м/с, обычно от 100 до 200 м/с. Средство для выдувания волокон обычно расположено в непосредственной близости к волокнообразующему ротору, вокруг и рядом с активной периферией волокнообразующего ротора. Выдувающее средство обычно выполнено в виде кольца, прикрепленного к стенке, которая концентрично окружает поверхность оболочки волокнообразующего ротора, и таким образом оно дает сплошную струю на поверхность оболочки волокнообразующего ротора, так называемое первичное выдувание. Внутренний диаметр выдувающего средства обычно по существу такой же, как и диаметр соответствующего волокнообразующего ротора. Обычно диаметры одинаковы, но внутренний диаметр выдувающего средства может быть в некоторых случаях на 1-3 мм больше диаметра соответствующего волокнообразующего ротора.

Высота выдувающей щели средства для выдувания волокон обычно составляет от 5 до 30 мм, предпочтительно от 7 до 22 мм, более предпочтительно от 10 до 15 мм над поверхностью волокнообразующего ротора. Передняя сторона выдувающего средства, то есть сторона, обращенная к коллекторной камере, может быть изготовлена из пластины, в которой были высверлены круглые рядом расположенные отверстия. Предпочтительно вся активная периферия окружена выдувающим средством. В волокнообразующем устройстве в соответствии с настоящим изобретением вся длина выдувающих средств обычно составляет 60-80%, предпочтительно 65-75% всей длины полной окружности волокнообразующего устройства.

Предпочтительно средство для выдувания волокон разделено на несколько выдувающих щелей с направляющими лопатками, и внутри каждой щели средства для выдувания размещено дополнительное сопло. Дополнительные сопла могут быть размешены в распределительных каналах выдувающих щелей, например позади выходного отверстия выдувающих щелей. В принципе нет никакой необходимости в размещении дополнительных сопел в каждой выдувающей щели, например, они могут быть расположены в каждой второй или каждой третьей щели, если требуется.

В соответствии с воплощением изобретения поперечное сечение выходного отверстия дополнительного сопла является обычно круглым и его диаметр обычно составляет от 1 до 5 мм. Дополнительные сопла могут также иметь другую геометрическую форму и их размер может меняться. Выходное отверстие дополнительных сопел может, например, напоминать длинную узкую щель, длина которой может быть от 5 до 10 мм и высота от 0,5 до 1 мм. Если дополнительные сопла имеют форму щели, то они могут быть размещены в выдувающей щели так, чтобы они были близки к поверхности волокнообразующего ротора, в непосредственной близости к нему.

Размер дополнительного сопла может зависеть от его положения на окружности волокнообразующего ротора, чтобы размеры дополнительных сопел могли различаться в зависимости от их положения на окружности волокнообразующего ротора. Все дополнительные сопла не должны быть одинаковыми, но по своим размерам и геометрии они могут различаться одно от другого. В этом случае имеется по меньшей мере два дополнительных сопла с различной физической конфигурацией на волокнообразующем роторе. В соответствии с возможным воплощением все дополнительные сопла на одном волокнообразующем роторе могут быть выполнены одинаковыми, однако дополнительные сопла на различных волокнообразующих роторах в волокнообразующем устройстве могут быть различны, то есть отличаться одно от другого.

Дополнительное сопло или сопла обычно соединены с источником сжатого воздуха посредством канала или нескольких параллельных каналов и в них подается сжатый воздух через канал или несколько параллельных каналов. В соответствии с предпочтительным воплощением настоящего изобретения в дополнительные сопла подается сжатый воздух, давление которого может изменяться в пределах от 0 до 7 бар, обычно в пределах от 1 до 5 бар, более предпочтительно в пределах от 3 до 5 бар. С помощью дополнительных сопел можно тонко подстраиваться к силе выдувания или к направлению выдувания, посредством чего волокна выдуваются с поверхности волокнообразующего ротора. Сопла, например, могут быть расположены так, что они имеют тангенциальную составляющую, которая имеет такое же направление, как и направляющие лопатки, размещенные в выдувающем средстве. Если направляющие лопатки направляют выдувающий воздух, например, под углом 30°, тангенциально, в направлении вращения волокнообразующего ротора, направление выдувания сопла может быть под углом от 15 до 30° тангенциально в направлении вращения. Дополнительное сопло или сопла обычно расположены так, чтобы они были наклонены к поверхности волокнообразующего ротора.

В соответствии с одним воплощением дополнительное или обрабатывающее сопло или сопла могут также быть воздушно/жидкостного типа. Тогда в них может подаваться связующее или другие добавки, которые могут быть диспергированы в сжатом воздухе. Это дает возможность подавать связующее в газовый поток, который выдувает минеральные волокна с поверхности волокнообразующего ротора. Таким образом достигается лучшее распределение и дисперсия связующего в формируемых минеральных волокнах, так как волокна одновременно с формированием входят в контакт со связующим.

Дополнительные сопла определяются как активные, когда они распределяют среду, например газ или жидкость. Число активных дополнительных сопел может меняться в соответствии с необходимостью и/или используемой средой. Это влечет за собой то, что даже при размещении дополнительных сопел, соединенных с каждой выдувающей щелью выдувающего средства, только часть их является активной во время конкретной производственной ситуации. Если периферия волокнообразующего ротора разделена на сектора, которые управляются независимо друг от друга, то количество активных сопел из числа всех дополнительных сопел может меняться от одного сектора к другому.

В соответствии с воплощением настоящего изобретения некоторое число обрабатывающих сопел может быть расположено непосредственно на наружной стороне выдувающего средства. Обрабатывающие сопла размещаются или так, что они находятся в прямом контакте со средством выдувания волокон, с выдувающей щелью, или так, что они размещены в непосредственной близости, на максимальном расстоянии 50 мм, обычно 10-40 мм, более предпочтительно 15-30 мм от средства выдувания волокон. В соответствии с изобретением не имеется равномерного кольца сопел или распределительной канавки для связующего на наружной стороне выдувающего средства, но обрабатывающие сопла размещены на тонких сопельных лапках. Под наружной стороной выдувающего средства имеется ввиду сторона, которая расположена дальше от волокнообразующего ротора. Обрабатывающие сопла тогда обычно размещены на некотором расстоянии от поверхности волокнообразующего ротора, это расстояние равно высоте или очень близко по размеру к высоте средства для выдувания волокон. Число обрабатывающих сопел может быть равно числу выдувающих щелей в выдувающем средстве. Обычно число активных обрабатывающих сопел во время производства меньше числа активных выдувающих щелей. Число активных обрабатывающих сопел во время производства может изменяться в соответствии с необходимостью. Обрабатывающие сопла могут быть воздушно/жидкостного типа и они могут быть использованы для распределения связующего, масла для связывания пыли, воды и т.п. В соответствии с воплощением настоящего изобретения основная часть используемого связующего распределяется через обрабатывающие сопла. Подача их в обрабатывающие сопла осуществляется по каналу или по нескольким параллельным каналам. В них может подаваться обрабатывающий агент, такой как связующее в виде жидкости или жидкости, диспергированной в воздухе, при этом количество обрабатывающего агента на килограмм изготовленных волокон составляет, например, от 0,2 до 0,6 литра.

Обрабатывающие сопла обычно наклонены к участку волокнообразующего ротора, на котором сформирована волокнистая структура из расплава, расположенного на его поверхности. Распределяющая скорость сопел может изменяться. Обычно полное количество воздуха, распределяемое через обрабатывающие сопла, например, может изменяться между 0 и 0,5 Нм3/кг изготовленных волокон. Выдуванию обрабатывающими соплами также можно придать чисто транспортную роль.

В соответствии с изобретением обрабатывающие сопла расположены значительно ближе к поверхности волокнообразующего ротора, чем раньше. Это способствует улучшенному распределению и дисперсии обрабатывающего агента относительно сформированных минеральных волокон. В соответствии с воплощением настоящего изобретения в первое количество обрабатывающих сопел подается первое связующее и во второе количество обрабатывающих сопел подается второе связующее. В соответствии с другим воплощением изобретения в каждое второе обрабатывающее сопло подается первое связующее и в каждое второе сопло - второе связующее. Каждым первым обрабатывающим соплом, например, может подаваться неорганическое связующее, и каждым вторым соплом - органическое связующее, другими словами неорганическое связующее может подаваться половиной обрабатывающих сопел.

В соответствии с воплощением изобретения обрабатывающие сопла работают таким же образом в двух или более волокнообразующих роторах в волокнообразующем устройстве, то есть в них подается связующее того же типа и используемые скорость и направление выдувания такие же. Например, обрабатывающие сопла в первом и третьем, а также во втором и четвертом волокнообразующих роторах управляются таким же образом относительно друг друга. Другими словами обрабатывающие сопла первого и третьего волокнообразующих роторов образуют одну периферию, а обрабатывающие второго и четвертого волокнообразующих роторов образуют другую периферию. Первый и четвертый и второй и третий волокнообразующие роторы могут также образовать две раздельные периферии.

В соответствии с воплощением настоящего изобретения часть используемого связующего подается через дополнительные сопла, а часть через обрабатывающие сопла. Также возможно, подавать одновременно два различных связующих на формируемые минеральные волокна посредством подачи первого связующего через дополнительные сопла и второго связующего через обрабатывающие сопла. В соответствии с другим воплощением настоящего изобретения первое связующее подается посредством первой группы обрабатывающих сопел, а второе связующее посредством второй группы обрабатывающих сопел. Обрабатывающие сопла могут быть свободно размещены в группы, по мере необходимости, например, так, чтобы обрабатывающие сопла на первом волокнообразующем роторе образовали первую группу, а обрабатывающие сопла на остальных волокнообразующих роторах - другую группу.

В соответствии с воплощением настоящего изобретения на волокнообразующем роторе может быть расположено кольцо, окружающее активную периферию волокнообразующего ротора. Таким образом, формируется открытый профиль, который дает возможность свободному впуску газа, такого как воздух, между волокнообразующими колесами. Кольцо также предоставляет место для других обрабатывающих средств, таких как обрабатывающие сопла, а также других средств для сборки специальных волоконных нитей, например наружных направляющих лопаток. Длина кольца, по направлению сзади, может быть от 200 до 700 мм, обычно от 200 до 500 мм.

В соответствии с воплощением изобретения волокнообразующий ротор снабжается направляющим краем, который придает воздуху, дующему прямо из щели, повышенную скорость в прямом направлении, при этом воздух имеет максимальную скорость у выходного отверстия.

Некоторые предпочтительные воплощения изобретения ниже описаны более подробно со ссылкой на приложенные чертежи, где представлено:

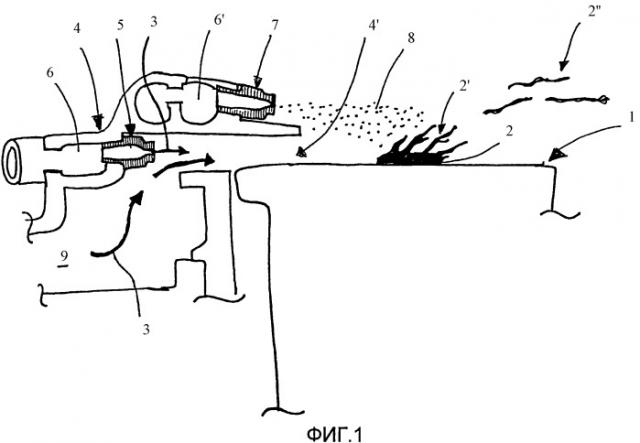

фиг.1 - схематичное изображение поперечного сечения части устройства в соответствии с настоящим изобретением, и

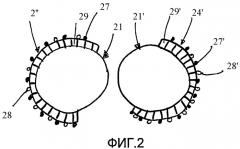

фиг.2 - схематичное изображение воплощения в соответствии с настоящим изобретением.

На фиг.1 схематично показано поперечное сечение части устройства в соответствии с настоящим изобретением, а именно части волокнообразующего ротора 1 с кольцом из расплава 2 минералов, который превращается от поверхности оболочки ротора в отдельные минеральные волокна 2', выдуваемые с ротора 1 и образующие так называемые волоконные нити 2'', состоящие из нескольких отдельных волокон. Считается, что волоконные нити напоминают нитку или проволоку, образованную из двух или нескольких скручиваемых волокон. Степень скручивания волоконной нити зависит среди прочего от скорости выдувания. Высокая скорость выдувания обычно вызывает образование более коротких отдельных волокон, но они более прочно связаны между собой, при этом конечный продукт приобретает лучшие прочностные свойства.

Во время своего перемещения через коллекторную камеру нити 2'' из минеральных волокон образуют волоконные флоки, на структуру которых влияют такие свойства, например, как свойства выдувания и потоков среды вокруг и/или перед волокнообразующими роторами.

Минеральные волокна 1' формируются и выдуваются преимущественно посредством воздушной струи 3, указанной стрелками, от выдувающей щели 4' выдувающего средства 4. В соединении с выдувающей щелью 4' расположено дополнительное сопло 5, в которое подается сжатый воздух из канала 6. Дополнительное сопло 5 расположено в распределительном канале 9 выдувающей щели 4' позади ее выпускного отверстия. Стрелки на фиг.1 символизируют воздух, который распределяется распределительным каналом 9 к выдувающей щели 4'. На выдувающем средстве 4 расположено обрабатывающее сопло 7, посредством которого предварительное связующее или диспергированное связующее распределяется на сформированных минеральных волокнах 2' и на нитях из минеральных волокон. В обрабатывающее сопло 7 подается связующее из канала 6'. Посредством канала 6' в каждое второе обрабатывающее сопло, например, может подаваться другой обрабатывающий агент.

На фиг.2 показаны два волокнообразующих ротора 21, 21', активные периферии которых окружены выдувающими средствами 24, 24'. Выдувающие средства 24, 24' включают в себя несколько выдувающих щелей 29, 29'. На наружных сторонах выдувающих щелей расположены обрабатывающие сопла 27, 27' для распределения обрабатывающего агента в жидкой форме и дополнительные сопла 28, 28' для распределения дополнительного обрабатывающего агента, другой жидкости и/или воздуха.

Настоящее изобретение особенно хорошо подходит для использования совместно с волокнообразующим устройством, описанным в патентной заявке F120011561. Это волокнообразующее устройство имеет высокую производительность по формированию волокон, которая легко превышает нагрузки других устройств в процессе производства волокон. Имеется возможность с помощью настоящего изобретения производить более равномерное накопление произведенных волокон на используемых коллекторных элементах, а также обрабатывать волокна требуемым образом.

Хотя изобретение описано со ссылкой на варианты его воплощения, которые теперь считаются наиболее практичными и предпочтительными, следует понимать, что изобретение не ограничивается вышеприведенными воплощениями, но предназначено для включения в него также различных модификаций и эквивалентных технических решений в пределах объема приведенной формулы изобретения.

1. Способ производства минеральных волокон, в котором:расплав минералов подают на первый вращающийся волокнообразующий ротор в волокнообразующем устройстве, содержащем по меньшей мере два волокнообразующих ротора,расплав минералов отбрасывают от поверхности оболочки первого вращающегося ротора на поверхность оболочки второго вращающегося ротора и оттуда последовательно на поверхности оболочек возможных следующих роторов,расплав минералов формируют в минеральные волокна на активных перифериях вращающихся волокнообразующих роторов,сформированные минеральные волокна выдувают из волокнообразующих роторов волокнообразующего устройства к коллекторному элементу с помощью средств выдувания, расположенных на активных перифериях роторов,связующее наносят на минеральные волокно во время их формирования посредством элемента для нанесения связующего, расположенного на активных перифериях роторов,отличающийся тем, чторяд отдельных обрабатывающих сопел непосредственно размещен с наружной стороны средства для выдувания, тем самым первое связующее подают посредством первого ряда обрабатывающих сопел, а второе связующее подают посредством второго ряда обрабатывающих сопел.

2. Способ по п.1, отличающийся тем, что в каждое второе обрабатывающее сопло подают первое связующее и в каждое второе сопло подают второе связующее.

3. Способ по п.2, отличающийся тем, что каждым вторым обрабатывающим соплом подают неорганическое связующее и каждым вторым соплом подают органическое связующее, тем самым неорганическое связующее подают половиной обрабатывающих сопел.

4. Способ по п.1, отличающийся тем, что обрабатывающие сопла обычно наклонены к участку волокнообразующего ротора, на котором сформирована волокнистая структура из расплава, расположенного на его поверхности.

5. Способ по п.1, отличающийся тем, что подачу в обрабатывающие сопла осуществляют по нескольким параллельным каналам.

6. Способ по п.1, отличающийся тем, что в обрабатывающие сопла подают связующее в виде жидкости или жидкости, диспергированной в воздухе.

7. Способ по п.1, отличающийся тем, что одно или несколько дополнительных сопел расположены внутри выдувающей щели средства для выдувания, и часть используемого связующего также подают через дополнительные сопла.

8. Способ по п.7, отличающийся тем, что два различных связующих подают одновременно на формируемые минеральные волокна посредством подачи первого связующего через дополнительные сопла и второго связующего через обрабатывающие сопла.

9. Способ по п.7 или 8, отличающийся тем, что дополнительное сопло соединено с каждой выдувающей щелью средства для выдувания.