Рекуперация этилена и винилацетата из потока остаточного газа, образующегося в процессе получения сополимера сложного винилового эфира и этилена

Иллюстрации

Показать всеИзобретение относится к способу рекуперации непрореагировавших мономеров, содержащихся в потоке остаточного газа, образующегося в процессе получения сополимера сложного винилового эфира и этилена. Описан способ получения содержащих сложный виниловый эфир и этилен или этиленовоненасыщенные мономеры сополимеров путем радикальной эмульсионной или суспензионной полимеризации в водной среде при абсолютном давлении в пределах от 5 до 100 бар. По окончании полимеризации реакционную смесь дросселируют с понижением ее абсолютного давления до 0,1-5 бар. Путем многоступенчатой фракционированной конденсации с глубоким охлаждением из остаточного газа рекуперируют непрореагировавшие мономеры. В первой ступени конденсации конденсируют водяной пар при температуре в пределах от -90 до -60°С, а в третьей ступени конденсации конденсируют этилен при температуре в пределах от 140 до 100°С. Технический результат - разработка способа, позволяющего отделять от образующегося остаточного газа ценные вещества для возможности их экономически эффективного повторного использования. 8 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Настоящее изобретение относится к способу рекуперации непрореагировавших мономеров, содержащихся в потоке остаточного газа, образующегося в процессе получения сополимера сложного винилового эфира и этилена.

Полимеры на основе сложного винилового эфира и этилена часто применяют в виде водных дисперсий или редиспергируемых в воде порошков в самых разнообразных областях, например в качестве материалов для нанесения покрытий на самые различные основы или в качестве клеев для самых различных основ.

Характерная особенность процессов полимеризации, проводимых в промышленном масштабе, состоит в высокой степени превращения исходных реагентов. Обычно в процессах полимеризации количество остаточных мономеров не превышает 0,1 мас.%, преимущественно даже не превышает 0,05 мас.%, а при полимеризации винилхлорида - не превышает 0,01 мас.%. Однако столь высокая степень превращения характерна только для мономеров, которые в условиях полимеризации находятся в жидком состоянии. Этилен же, который в условиях полимеризации представляет собой газообразный мономер, не подчиняется таким закономерностям. Во-первых, этилен полимеризуется медленнее по сравнению, например, с винилацетатом, а во-вторых, в значительном количестве остается в газовой фазе и поэтому не способен вступать в реакцию в обычных условиях эмульсионной полимеризации.

Для повышения экономической эффективности процесса полимеризации в промышленном масштабе его продолжительность следует сокращать до минимально возможной, что, однако, неизбежно приводит к невозможности полного израсходования всего используемого этилена. Обычно процесс полимеризации прекращают при содержании этилена в остаточном газе менее 5 мас.%, преимущественно менее 2 мас.%, и реакционную смесь дросселируют. Процесс дросселирования заключается в перепуске реакционной смеси, состоящей из дисперсии полимера и остаточного газа, из работающего под давлением реактора в находящийся под нормальным давлением реактор, в так называемый расширитель, с отделением остаточного этилена. Образующийся при этом остаточный газ содержит преимущественно этилен, винилацетат, азот и водяной пар.

Образующийся остаточный газ принято использовать в качестве энергоносителя и утилизировать путем сжигания. Однако в связи с постоянным удорожанием сырья экономически гораздо более эффективным представляется рекуперация отдельных компонентов остаточного газа, в том числе содержащихся в нем непрореагировавших мономеров.

Из уровня техники известны различные способы рекуперации остаточного этилена. Так, например, в WO 01/00559 А1 описан способ рекуперации этилена из потока содержащего его инертного газа, образующегося при получении винилацетата. Для этого этиленсодержащий инертный газ растворяют в винилацетате путем дросселирования в вакуумном резервуаре выделяют этилен и затем вновь сжимают его для повторного использования. В указанной публикации описан также способ, предусматривающий растворение потока этиленсодержащего инертного газа в уксусной кислоте, в контакт с которой затем вводят этиленсодержащий остаточный газ в отпарной колонне, из верха которой отбирают рекуперированный этилен, который далее вновь используют в процессе синтеза винилацетата.

В ЕР 0127253 А1 описан способ удаления остаточных мономеров при получении сополимеров этилена с высшими олефинами газофазной полимеризацией. Для этого из твердого сополимера при пониженном давлении удаляют высшие олефины и затем его обрабатывают отводимым из реактора газом, который не содержит инертный газ и который в завершение возвращают в процесс полимеризации.

В ЕР 1420034 А1 описан способ получения сополимера сложного винилового эфира и этилена путем радикальной полимеризации, образовавшийся при которой этиленсодержащий остаточный газ после сжатия вновь растворяют в сложном виниловом эфире с последующим возвратом полученной таким путем смеси в процесс полимеризации.

Всем таким известным в настоящее время из уровня техники способам присущ тот недостаток, что они не позволяют оптимально утилизировать образующийся остаточный газ.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача разработать способ, который позволял бы отделять от образующегося остаточного газа ценные вещества для возможности их экономически эффективного повторного использования.

Указанная задача решается с помощью предлагаемого в изобретении способа, который позволяет путем переработки остаточного газа фракционированной конденсацией выделять из него содержащиеся в нем ценные сырьевые материалы для последующего их материального повторного использования.

Объектом изобретения является способ получения содержащих сложный виниловый эфир и этилен или этиленовоненасыщенные мономеры сополимеров путем радикальной эмульсионной или суспензионной полимеризации в водной среде при абсолютном давлении в пределах от 5 до 100 бар, отличающийся тем, что по завершении полимеризации реакционную смесь дросселируют с понижением ее абсолютного давления до 0,1-5 бар и путем многоступенчатой фракционированной конденсации с глубоким охлаждением из остаточного газа рекуперируют непрореагировавшие мономеры.

Для полимеризации предпочтительно использовать смеси из винилацетата и этилена, а также смеси из винилацетата, других сложных виниловых эфиров, таких как виниллаурат или виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, и этилена.

Процесс полимеризации можно проводить в полностью непрерывном или же в периодическом режиме.

Процесс полимеризации предпочтительно завершать после превращения по меньшей мере 95-99 мас.% мономеров, которые в условиях полимеризации находятся в жидком состоянии.

В одном из предпочтительных вариантов осуществления предлагаемого в изобретении способа установку для многоступенчатой конденсации располагают перед создающим разрежение в расширителе вакуумным насосом с его стороны всасывания. Преимущество, связанное с подобным размещением установки для многоступенчатой конденсации и вакуумного насоса, состоит в возможности исключить изменение состава остаточного газа из-за попадания в него компонентов, образующихся в результате полимеризации и образования побочных продуктов в вакуумном насосе. Тем самым удается избежать влияния факторов, которые могли бы воспрепятствовать повторному использованию исходных веществ, таких как этилен и винилацетат, прежде всего в процессе полимеризации.

В следующем предпочтительном варианте осуществления предлагаемого в изобретении способа установку для многоступенчатой конденсации располагают после компрессора с его стороны нагнетания. В этом варианте остаточный газ можно отсасывать из расширителя сжатым этиленом, выходящим из газоструйного компрессора. Тем самым удается избежать указанных выше недостатков, присущих вакуумному насосу, например жидкостно-кольцевому вакуумному насосу.

В качестве охлаждающей среды предпочтительно использовать жидкий азот или сжиженный воздух с рабочей температурой от -180 до -170°С при соответствующем абсолютном давлении кипения в пределах от 5 до 10 бар. Азот выходит из установки в газообразном виде при комнатной температуре и может использоваться в диспергирующей установке для создания в ней инертной атмосферы либо может подаваться в существующую заводскую систему.

При осуществлении предлагаемого в изобретении способа остаточный газ разделяют на индивидуальные компоненты путем фракционированной конденсации, разделение веществ которой основано на различиях в температурах кипения и замерзания основных компонентов остаточного газа, например этилена, винилацетата, воды и азота. Ниже в таблице представлены температуры кипения и замерзания некоторых важных основных компонентов, которые могут содержаться в остаточном газе.

| Компоненты | Температура кипения, °С | Температура замерзания, °С |

| Вода | 100 | 0 |

| Винилацетат | 73 | -93 |

| Этилен | 103 | -169 |

| Этилацетат | 77 | -84 |

| Метанол | 65 | -97 |

| Метилацетат | 57 | -98 |

| Уксусный альдегид | 20 | -123 |

Выделение отдельных компонентов из потока остаточного газа путем их конденсации происходит при реализации предлагаемого в изобретении способа в промышленном масштабе в каскаде из по меньшей мере двух, предпочтительно из трех, ступеней конденсации. Температура в каждой из таких ступеней конденсации не должна при этом быть ниже температуры замерзания конденсируемого в ней компонента.

Одна из отличительных особенностей предлагаемого в изобретении способа состоит в том, что в первой ступени конденсации конденсируют водяной пар при температуре по меньшей мере 1°С, предпочтительно при температуре в пределах от 1 до 5°С.

Еще одна отличительная особенность предлагаемого в изобретении способа состоит в том, что во второй ступени конденсации конденсируют винилацетат при температуре в пределах от -90 до -60°С. Полученный таким путем жидкий винилацетат возвращают в процесс полимеризации либо подают в перегонную систему производственной установки для получения мономерного винилацетата.

Отличительная особенность предлагаемого в изобретении способа состоит также в том, что в третьей ступени конденсации конденсируют этилен при температуре в пределах от -140 до -100°С. Полученный таким путем жидкий этилен затем возвращают в процесс полимеризации.

В еще одном варианте осуществления предлагаемого в изобретении способа полученный в жидком виде этилен испаряют при абсолютном давлении в пределах от 1 до 20 бар и затем либо сжимают и возвращают в процесс полимеризации либо подают в качестве исходного материала в реакционный контур производственной установки для получения мономерного винилацетата.

Перерабатываемый остаточный газ в зависимости от давления и температуры, при которых проводят конкретный процесс полимеризации, имеет следующий состав: вода в количестве от 1 до 15 об.%, винилацетат в количестве от 5 до 20 об.% и этилен в количестве от 60 до 90 об.%. Другими компонентами остаточного газа являются азот, а также присутствующие в следовых количествах уксусный альдегид, метанол, метил- и этилацетат. Абсолютное рабочее давление, преобладающее при дросселировании эмульсии, составляет от 100 до 5000 мбар. Температура составляет от 25 до 75°С.

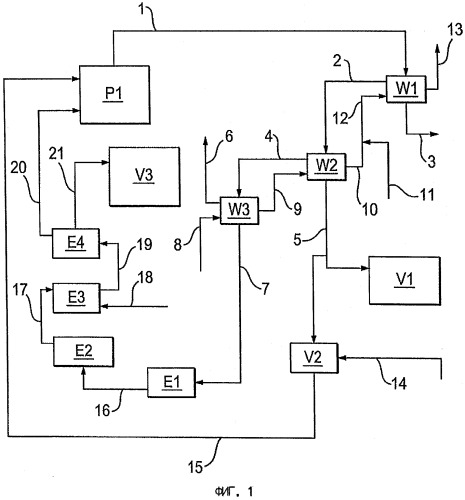

Ниже предлагаемый в изобретении способ более подробно рассмотрен со ссылкой на две технологические схемы, показанные на фиг.1 и 2.

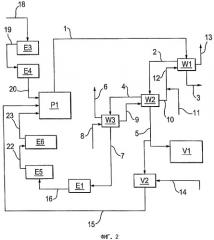

На фиг.1 показана технологическая схема с рециркуляцией газообразного этилена, рекуперируемого предлагаемым в изобретении способом. На фиг.2 показана технологическая схема с рециркуляцией жидкого этилена, рекуперируемого предлагаемым в изобретении способом.

Приведенные в последующем описании пояснения относятся к обеим технологическим схемам, показанным на фиг.1 и 2. Процесс полимеризации [Р1] можно проводить в непрерывном или же в периодическом режиме. По завершении полимеризации реакционную смесь дросселируют и образовавшийся при этом остаточный газ [1] подают на фракционированную конденсацию с глубоким охлаждением. Сначала поток остаточного газа [1] подают в первую ступень конденсации [W1], из которой образовавшиеся в ней остаточный газ [2] и конденсат [3] выходят с температурой по меньшей мере 1°С. Остаточный газ [2] подают далее во вторую ступень конденсации [W2]. Из этой второй ступени конденсации [W2] образовавшиеся в ней остаточный газ [4] и конденсат [5] выходят с температурой в пределах от -90 до -60°С. Остаточный газ [4] подают затем в третью ступень конденсации [W3], из которой образовавшиеся в ней остаточный газ [6] и конденсат [7] выходят с температурой в пределах от -140 до -100°С. Для возможности отвода необходимых количеств тепла в каждой из ступеней конденсации для охлаждения используют жидкий азот. Для отвода тепла в третьей ступени конденсации [W3] в нее подают жидкий азот [8] в противотоке к остаточному газу [4]. Азот при этом полностью испаряется, и его для отвода тепла во второй ступени конденсации [W2] подают в нее в виде газообразного азота [9] в противотоке к остаточному газу [2]. Из второй ступени конденсации [W2] газообразный азот [10] выходит нагретым до еще более высокой температуры. Для возможности отвода в первой ступени конденсации [W1] достаточного количества тепла к потоку азота [10] дополнительно примешивают жидкий азот [11]. Затем поток охлажденного таким путем газообразного азота [12] пропускают в первой ступени конденсации [W1] в противотоке к остаточному газу [1]. После выхода из первой ступени конденсации [W1] поток нагретого азота [13] можно подавать на дальнейшее применение. Конденсат [5], который в качестве основного его компонента содержит винилацетат, можно либо непосредственно подавать на перегонку в установке [V1] для получения мономерного винилацетата, либо направлять в расходную емкость [V2]. В расходную емкость [V2] с винилацетатом дополнительно может подаваться поток свежего винилацетата [14]. Из расходной емкости [V2] винилацетат [15] подают затем в процесс полимеризации [Р1]. Конденсат [7] содержит в качестве его основного компонента этилен, перекачиваемый соответствующим насосом [Е1].

Дальнейшее фазовое состояние потока конденсата [7] зависит от того, предполагается ли его последующее применение в жидком или газообразном состоянии.

На фиг.1 показана технологическая схема с рециркуляцией газообразного этилена. Жидкий этилен [16] подается насосом [Е1] в испаритель [Е2]. Получаемый в нем из жидкого этилена газообразный этилен [17] подают на промежуточное хранение в буферную емкость [Е3], в которую дополнительно можно также подавать свежий этилен [18]. Из этой буферной емкости газообразный этилен [19] подают в предназначенный для его сжатия компрессор [Е4], которым сжатый им этилен [20] подается в процесс полимеризации [Р1]. В другом варианте сжатый этилен [21] можно подавать в реакционный контур установки [V3] для получения мономерного винилацетата.

На фиг.2 показана технологическая схема с рециркуляцией жидкого этилена. Жидкий этилен [16] подается насосом [Е1] в накопитель [Е5]. Затем жидкий этилен [22] можно подавать насосом [Е6] высокого давления по дополнительному подводящему трубопроводу [23] в процесс полимеризации [Р1]. Свежий этилен [18] подают через буферную емкость [Е3] для промежуточного хранения газообразного этилена. Из нее газообразный этилен [19] подают в предназначенный для его сжатия компрессор [Е4], которым сжатый им этилен [20] подается в процесс полимеризации [Р1]. При реализации предлагаемого в изобретении способа необходимо создание условий, которые при фракционированной конденсации с глубоким охлаждением в соответствии с технологическими схемами, показанными на фиг.1 и 2, обеспечивали бы конденсацию преобладающей части воды в первой ступени конденсации [W1]. Во избежание обледенения теплообменника наименьшая температура остаточного газа [2] в этой ступени конденсации не должна быть ниже +1°С. Используемый в этой ступени конденсации конденсатор должен быть рассчитан на отвод по меньшей мере 90% воды в жидком состоянии в виде конденсата [3].

Во второй ступени конденсации [W2] наименьшая температура в зависимости от концентрации этилацетата в потоке остаточного газа [2] лежит в пределах от -90 до -60°С. Используемый в этой ступени конденсации конденсатор должен быть рассчитан на отвод более 99% винилацетата и остальных указанных в таблице 1 углеводородов, за исключением этилена, в жидком состоянии в виде конденсата [5].

В зависимости от требований, предъявляемых к материальному повторному использованию этилена, после отделения воды, винилацетата и указанных в таблице 1 углеводородов возможны следующие варианты применения третьей ступени конденсации [W3] при осуществлении предлагаемого в изобретении способа.

В варианте с рециркуляцией газообразного этилена в третьей ступени конденсации [W3], в которой температура в зависимости от давления лежит в пределах от -140 до -100°С, этилен путем конденсации отделяют от азота и путем последующего испарения при абсолютном давлении в пределах от 1 до 120 бар переводят в газообразное состояние [17].

В варианте с рециркуляцией жидкого этилена в третьей ступени конденсации [W3], в которой температура в зависимости от давления лежит в пределах от -140 до -100°С, этилен путем конденсации отделяют от азота и получают в жидком состоянии (глубоко охлажденным) [22].

В предпочтительном варианте температура в третьей ступени конденсации [W3] составляет от -140 до -120°С.

В еще одном варианте осуществления процесса рекуперации газообразного этилена третью ступень конденсации [W3] не используют, когда относительное содержание азота в этиленсодержащей фракции, т.е. в остаточном газе [4], выходящем из второй ступени конденсации [W2], не имеет существенного значения для последующего применения этилена.

Существует несколько рассмотренных ниже возможностей материальной утилизации отдельных фракций, получаемых при осуществлении предлагаемого в изобретении способа.

Конденсат [5], получаемый во второй ступени конденсации [W2], состоит по меньшей мере на 95 мас.% из винилацетата и содержит в следовых количествах воду, уксусный альдегид, метанол, метил- и этилацетат. Смесь таких веществ можно либо использовать в процессе эмульсионной полимеризации [Р1], либо подавать на дистилляционную переработку в установке [V1] для получения мономерного винилацетата.

Конденсат [7], получаемый в третьей ступени конденсации [W3], содержит этилен в количестве по меньшей мере 98 мас.%. Его можно либо использовать в процессе эмульсионной полимеризации [Р1], либо направлять в реакционный контур, например, установки [V3] для получения мономерного винилацетата.

Остаточный газ [4], получаемый во второй ступени конденсации [W2], содержит этилен в количестве по меньшей мере 95 мас.%. Его также можно использовать в процессе эмульсионной полимеризации [Р1] либо можно подавать в реакционный контур, например, установки [V3] для получения мономерного винилацетата. В этом варианте осуществления процесса рекуперации газообразного этилена третья ступень конденсации [W3] отсутствовала бы.

Для предлагаемой в изобретении фракционированной конденсации с глубоким охлаждением используют теплообменники, предпочтительно кожухотрубные теплообменники. Для предотвращения закупорки теплообменников и трубопроводов при их конструировании следует избегать наличия узких щелей и застойных зон во всех тех местах, через которые проходят остаточный газ и конденсаты.

Для обеспечения длительного срока службы установки для многоступенчатой конденсации с глубоким охлаждением каждую отдельную ступень конденсации в одном из предпочтительных вариантов предлагается оснащать отдельной запасной ступенью конденсации с возможностью соответствующего переключения на нее с "основной" ступени конденсации. В одном из особенно предпочтительных вариантов соответствующей запасной ступенью конденсации предлагается оснащать только вторую ступень конденсации [W2]. Наличие запасных ступеней конденсации позволяет проводить работы по техническому обслуживанию "основных" ступеней конденсации, не останавливая работу всей установки для многоступенчатой конденсации при ее длительной эксплуатации.

Примеры

Рассмотренный ниже соответствующий изобретению пример относится к той части показанной на фиг.1 технологической схемы, которая соответствует переработке остаточного газа, образующегося в процессе сополимеризации сложного винилового эфира и этилена, путем трехступенчатой конденсации с глубоким охлаждением. К этой части технологической схемы относятся ступени конденсации [W1]-[W3] и потоки [1]-[12].

Поток остаточного газа [1], содержащий этилен в количестве 75 мол.%, винилацетат в количестве 11 мол.%, воду в количестве 10 мол.%, этан в количестве 1,5 мол.%, а также уксусный альдегид и метанол в количестве по 0,1 мол.% (N2 - остальное), перерабатывают с расходом, равным при нормальных условиях 60 м3/ч (88 кг/ч), в установке для трехступенчатой конденсации с глубоким охлаждением. Температура остаточного газа при абсолютном давлении 600 мбар составляет 40°С.

В первую ступень конденсации [W1] подают поток остаточного газа [1], от которого в ней отводят тепло в количестве примерно 4 кВт, а из первой ступени конденсации [W1] отбирают остаточный газ [2] и конденсат [3] с температурой 5°С. Содержание воды в остаточном газе [2] при этом снижается на 87%, содержание метанола - на 42%, а уксусного альдегида - на 3,4%. Полученный в первой ступени конденсации конденсат [3] состоит на 97 мас.% из воды, на 1,7 мас.% из винилацетата, на 0,8 мас.% из метанола и на 0,1 мас.% из уксусного альдегида.

Во второй ступени [W2] конденсации от подаваемого в нее остаточного газа тепло отводят в количестве примерно 5,8 кВт, а из второй ступени конденсации отбирают остаточный газ [4] и конденсат [5] с температурой -70°С. Содержание винилацетата в остаточном газе [4] снижается при этом на 99,8%, содержание уксусного альдегида - на 99%, содержание воды и метанола - на 100%, а этана - на 5,5%. Полученный во второй ступени конденсации конденсат [5] состоит на 2,4 мас.% из воды, на 97 мас.% из винилацетата, на 0,2 мас.% из метанола и на 0,4 мас.% из уксусного альдегида.

Рабочая температура в третьей ступени конденсации [W3] составляет -140°С, при этом в ней путем отвода тепла в количестве 9,7 кВт получают этилен в количестве примерно 55 кг/ч (содержание этилена в исходном газе составляет более 99,6%). Температура остаточного газа [6] и конденсата [7] на выходе третьей ступени конденсации составляет -140°С. Полученный в третьей ступени конденсации конденсат [7] состоит на 98 мас.% из этилена и на 1,5-2 мас.% из этана, а также содержит в следовых количествах винилацетат и уксусный альдегид. Выходящий из третьей ступени конденсации остаточный газ [6] содержит инертный газообразный N2.

Для возможности отвода указанных выше количеств тепла в соответствующих ступенях конденсации для охлаждения используют жидкий азот. Для отвода тепла в третьей ступени конденсации [W3] в нее в противотоке к остаточному газу [4] подают жидкий азот [8] с расходом примерно 150 кг/ч при абсолютном давлении 6,5 бар и при температуре -175°С. Азот при этом полностью испаряется и выходит из третьей ступени конденсации в виде газообразного азота [9] с температурой -118°С. Для отвода тепла во второй ступени конденсации [W2] в нее подают газообразный азот [9] в противотоке к остаточному газу [2]. Из второй ступени конденсации [W2] выходит газообразный азот [10], который нагрет уже до температуры +13°С. Для возможности отвода тепла в первой ступени конденсации [W1] в количестве 4 кВт к этому потоку газообразного азота [10] дополнительно примешивают жидкий азот [11] с расходом примерно 30 кг/ч. Благодаря этому температуру потока азота [12] на входе в первую ступень конденсации [W1] удается снизить до примерно -46°С, при этом температура азота [13] на выходе первой ступени конденсации составляет 30°С.

1. Способ получения содержащих сложный виниловый эфир и этилен или этиленовоненасыщенные мономеры сополимеров путем радикальной эмульсионной или суспензионной полимеризации в водной среде при абсолютном давлении в пределах от 5 до 100 бар, отличающийся тем, что по завершении полимеризации реакционную смесь дросселируют с понижением ее абсолютного давления до 0,1-5 бар и путем многоступенчатой фракционированной конденсации с глубоким охлаждением из остаточного газа рекуперируют непрореагировавшие мономеры, при условии, что в первой ступени конденсации конденсируют водяной пар при температуре в пределах от 1 до 5°С, во второй ступени конденсации конденсируют винилацетат при температуре в пределах от -90 до -60°С, а в третьей ступени конденсации конденсируют этилен при температуре в пределах от -140 до -100°С.

2. Способ по п.1, отличающийся тем, что полученный в жидком виде этилен испаряют при абсолютном давлении в пределах от 1 до 20 бар и затем либо сжимают и возвращают в процесс полимеризации, либо подают в качестве исходного материала в реакционный контур производственной установки для получения мономерного винилацетата.

3. Способ по п.1, отличающийся тем, что полученный в жидком виде этилен возвращают в процесс полимеризации.

4. Способ по п.1 или 2, отличающийся тем, что полученный в жидком виде винилацетат возвращают в процесс полимеризации либо подают в перегонную систему производственной установки для получения мономерного винилацетата.

5. Способ по п.1 или 2, отличающийся тем, что многоступенчатую конденсацию проводят перед вакуумным насосом с его стороны всасывания.

6. Способ по п.1 или 2, отличающийся тем, что многоступенчатую конденсацию проводят после компрессора с его стороны нагнетания.

7. Способ по одному по пп.1 или 2, отличающийся тем, что процесс полимеризации проводят в полностью непрерывном или в периодическом режиме.

8. Способ по п.1 или 2, отличающийся тем, что полимеризацию прекращают после превращения 95-99 мас.% мономеров, которые в условиях полимеризации находятся в жидком состоянии.

9. Способ по п.1 или 2, отличающийся тем, что для полимеризации используют смеси из винилацетата и этилена, а также смеси из винилацетата, других сложных виниловых эфиров, таких как виниллаурат или виниловые эфиры α-разветвленных монокарбоновых кислот с 9-13 атомами углерода, и этилена.