Способ получения бутилкаучука

Иллюстрации

Показать всеИзобретение имеет отношение к способу производства бутилкаучука. Способ включает приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя -метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора хлористого алюминия, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование. Процесс сополимеризации проводят в присутствии двух модификаторов катализатора, один из которых - вода, а второй выбран из группы органических веществ с общей формулой С6Н5-Х, где Х - галоген или радикал с формулой - СnН2n+1Гал, где n=1-2. Мольное соотношение АlCl3:Н2О выдерживают в пределах 1:0.5÷20, а мольное соотношение АlCl3:С6Н5-Х - в пределах 1:50÷350. Технический результат - получение бутилкаучука, который используется в производстве ездовых камер и камер форматоров-вулканизаторов. 1 з.п. ф-лы, 1 табл., 1 ил.

Реферат

Изобретение относится к получению каучуков, в частности к способу получения бутилкаучука, который используется в производстве ездовых камер и камер форматоров-вулканизаторов. Буталкаучук получают путем низкотемпературной суспензионной сополимеризации изобутилена с небольшим количеством изопрена в среде хлорметила на катионном катализаторе - хлористом алюминии.

Известен способ получения бутилкаучука, заключающийся в сополимеризации изобутилена с изопреном в среде углеводородного растворителя или разбавителя в присутствии катализатора Фриделя-Крафтса, например треххлористого алюминия, растворенного в хлорметиле с концентрацией около 0.1 % мас. или ниже, при температуре минус 90°С подаваемого в реактор полимеризации, куда также вводят углеводородную шихту, содержащую изобутилен, изопрен и разбавитель (Альбом технологических схем основных производств промышленности синтетического каучука. П.А Кирпичников, В.В.Берестнев, Л.М.Попова, - Л.: Химия, 1986, с.145-151). Основным недостатком этого способа является невысокая активность катализатора, которая приводит к его повышенным расходам и за счет этого к непродолжительным циклам работы полимеризаторов. Повышение активности катализатора возможно за счет добавления к раствору хлористого алюминия воды или безводного хлористого водорода (Патент ЕР №0279456, МПК С 08 F 2/06, опубл. 24.08.1988; Патент США №5169914, МПК С 08 F 10/00, опубл. 08.12.1992; Патент США №5506316, МПК С 08 F 10/00, опубл. 09.04.1996). Однако при этом не удается установить четкую дозировку этих компонентов в связи с тем, что параллельно образованию активного каталитического комплекса хлористого алюминия с катионогеном протекает реакция гидролиза с образованием неконтролируемого количества хлористого водорода.

Наиболее близким к заявляемому является способ полимеризации способных катионно полимеризоваться мономеров (Патент РФ №2280651, МПК С 08 F 210/12, опубл. 27.07.2006). Способ включает взаимодействие в полярном растворителе изоолефиновых и диеновых мономеров (в т.ч. сополимеризацию изобутилена с изопреном), кислоты Льюиса и модификатора; модификатор отвечает формуле:

где Х - галоген, a R1, R2, R3 - алкильные и алкенильные радикалы разной длины.

В зависимости от строения радикалов в модификаторе начальная скорость полимеризации в большей или меньшей степени снижается по сравнению с процессом, в котором в качестве модификатора используется вода или HCI. Одновременно снижается конверсия изобутилена за время прохождения реакционной массы через реактор, что является основным недостатком этого способа.

Задачей заявляемого способа является получение стабильно активного каталитического комплекса хлористого алюминия в процессе получения бутилкаучука, снижение первоначальной скорости реакции сополимеризации, необходимое для эффективного отведения тепла, без снижения конверсии изобутилена за время пребывания в реакторе, увеличение концентрации изобутилена в шихте без снижения продолжительности пробегов полимеризаторов и в конечном итоге увеличение выработки каучука.

Поставленная задача решается получением бутилкаучука способом, включающим приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора хлористого алюминия, дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, при этом сополимеризацию проводят в присутствии двух модификаторов катализатора - хлористого алюминия, один из которых - вода, а второй выбран из группы органических веществ с общей формулой С6Н5-X, где Х - галоген или радикал с формулой CnH2n+1Гал, где n=1-2. При этом мольное соотношение АlCl3:Н2Овыдерживается в пределах 1:0.5÷20, мольное соотношение АlСl3:С6Н5-Х - в пределах 1:50÷350. Оба модификатора дозируются либо в шихту, либо в катализаторный раствор, либо один из них в шихту, а другой - в катализаторный раствор.

В отличие от известных способов в предлагаемом способе для получения стабильно активного каталитического комплекса используется два модификатора катализатора, один из которых, вода, увеличивает количество реакционных центров, а второй модификатор с общей формулой С6Н5-Х снижает начальную скорость полимеризации, улучшая тем самым возможность теплосъема в начальный период полимеризации и предотвращая образование низкомолекулярного полимера, при этом количество активных центров катализатора не снижается. Подобное комбинированное использование модификаторов хлористого алюминия предлагается впервые.

Преимуществом предлагаемого способа является то, что без дополнительных энергетических затрат происходит увеличение выработки каучука с одного реактора за пробег за счет возможности увеличения концентрации изобутилена в шихте.

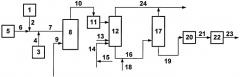

Предлагаемый способ получения бутилкаучука осуществляется, например, по приведенной ниже схеме следующим образом (см. чертеж).

Шихта для получения бутилкаучука готовится смешением в трубопроводе изобутилена, изопрена и возвратной изобутиленхлорметильной фракции (ИХФ) и содержит 25-35 мас.% изобутилена, 0.5-0.7 мас.% изопрена, остальное - хлорметил. Изобутилен подается на смешение через емкость 1 по линии 2, изопрен подается на смешение через емкость по линии 4, возвратная ИХФ через емкость 5 - по линии 6. Шихта по линии 7 направляется в реактор с мешалкой 8, куда по линии 9 вводят раствор катализатора, например треххлористый алюминий в растворе хлористого метила.

Температуру в реакторе выдерживают за счет испарения этилена, подаваемого в пучки встроенного теплообменника. Образовавшуюся суспензию бутилкаучука в хлорметиле направляют по линии 10 через крошкообразователь 11 в дегазатор 12, куда по линии 13 и 14 подают острый пар и циркуляционную воду. В циркуляционную воду по линии 15 для стабилизации крошки каучука вводят антиагломератор - стеарат кальция. Дисперсию каучука в воде из дегазатора 12 выводят по линии 16 в вакуумный дегазатор 17. В линию 16 по линии 18 вводят суспензию антиоксиданта в воде для стабилизации полимера от окислительной деструкции. Дисперсия каучука в воде после дегазатора 17 по линии 19 идет на усреднение в аппарат 20, затем по линии 21 на сушку в аппарат экструзионного типа 22 и по линии 23 на брикетирование.

Отогнанные при дегазации углеводороды с небольшим количеством водяного пара из дегазаторов 12 и 17 по линии 24 уходят в систему выделения возвратных продуктов. При проведении процесса в соответствии с заявляемым техническим решением в линию подачи шихты в полимеризаторы или в линию подачи катализаторного раствора в полимеризаторы дозируются модификаторы катализатора.

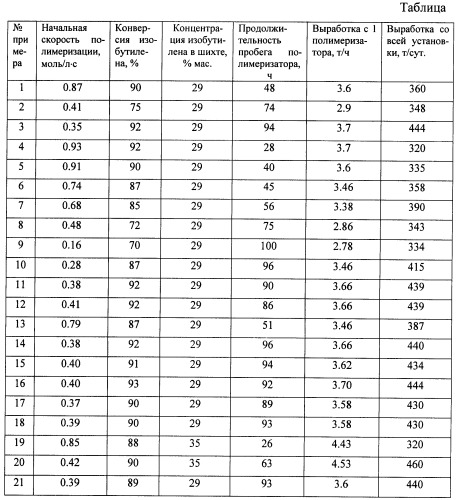

Способ иллюстрируют следующие примеры.

Пример 1 (по аналогу).

Изобутилен в количестве 17 т/ч подается на приготовление шихты, изопрен подается на приготовление шихты в количестве 0.51 т/ч, ИХФ подается на приготовление шихты в количестве 48 т/ч с содержанием в ней изобутилена до 5 мас.%, при этом концентрация изобутилена в шихте составляет 29.6 мас.%. Шихта подается параллельно в пять реакторов при температуре минус 90 - минус 94°С, туда же подается раствор хлористого алюминия в хлорметиле с концентрацией 0.06 мас.%. В линию подачи катализатора в полимеризаторы дозируется вода в количестве 250 мл/ч. В среднем подается 600 л катализаторного раствора в час на каждый реактор с температурой минус 90 - минус 94°С (3000 л катализаторного раствора на 5 полимеризаторов). Крошку каучука на первой ступени дегазации заправляют суспензией стеарата кальция в воде из расчета 0.8-1.0 мас.% на полимер, а перед вводом в вакуумный дегазатор - смесью антиоксидантов Агидол-2 и Ирганокс-1010 из расчета 0.05-0.15 мас.% на полимер. Далее каучук идет на сушку и брикетирование. Отогнанные при дегазации углеводороды проходят систему конденсаторов и сепараторов, затем подвергаются компремированию, осушке и ректификации, после чего изобутиленхлорметильная фракция подается на шихтование.

Пример 2 (по прототипу).

Способ осуществляется как в примере 1, за исключением того, что в линию катализаторного раствора вместо воды дозируют хлорированный димер изобутилена (2,2,4,4 - тетраметилпентанхлорид) в количестве 45 г/ч в виде раствора в хлорметиле или индивидуально.

Пример 3.

Способ осуществляется как в примере 1, за исключением того, что в катализаторный раствор дозируют 270 г воды, а в линию подачи шихты 16.5 г хлористого бензила, при этом мольное соотношение АlСl3:Н2О равно 1:1, а мольное соотношение АlСl3:С6Н5СH2-Сl равно 1:100.

Примеры 4-8.

Способ осуществляют как в примере 3, за исключением того, что в катализаторный раствор дозируют воду в количестве 1350 г (соотношение АlСl3:Н2O - 1:0.2) (пример 4); 540 г (соотношение АlСl3:H2О - 1:0.5) (пример 5); 27 г (соотношение АlСl3:Н2O - 1:10) (пример 6); 13.5 г (соотношение АlСl3:H2O - 1:20) (пример 7); 10.8 г (соотношение АlСl3:H2O - 1:25) (пример 8).

Примеры 9-13.

Способ осуществляется как в примере 3, за исключением того, что в линию шихты дозируют хлористый бензил в количестве 66 г/ч (соотношение АlСl3:С6Н5СH2-Сl - 1:25) (пример 9); 33 г/ч (соотношение АlСl3:С6Н5СH2-Сl -1:50) (пример 10); 8.25 г (соотношение АlСl3:С6Н5СH2-Сl - 1:200) (пример 11); 5.5 г (соотношение АlСl3:С6Н5СH2-Сl -1:300) (пример 12); 4.12 г (соотношение АlСl3:С6Н5СH2-Сl -1:400) (пример 13).

Пример 14.

Способ осуществляется как в примере 3, за исключением того, что и воду, и хлористый бензил дозируют в катализаторный раствор.

Пример 15.

Способ осуществляется как в примере 3, за исключением того, что и воду, и хлористый бензил дозируют в линию подачи шихты.

Пример 16.

Способ осуществляется как в примере 3, за исключением того, что хлористый бензил дозируют в катализаторный раствор, а воду - в линию подачи шихты.

Пример 17.

Способ осуществляется как в примере 3, за исключением того, что в качестве второго модификатора используют хлорбензол.

Пример 18.

Способ осуществляется как в примере 3, за исключением того, что в качестве второго модификатора используют 1-хлор, 1-фенилэтан.

Пример 19.

Способ осуществляется как в примере 1, за исключением того, что в полимеризатор подают 22.15 т/ч изобутилена и 0.64 т/ч изопрена; концентрация изобутилена в шихте составляет 35 мас.%.

Пример 20.

Способ осуществляется как в примере 3, за исключением того, что в полимеризатор подают 22.15 т/ч изобутилена и 0.64 т/ч изопрена; концентрация изобутилена в шихте составляет 35 мас.%.

Пример 21. Способ осуществляется как в примере 3, за исключением того, что в качестве второго модификатора используют 1-хлор-3-фенилпропан.

Результаты, полученные при осуществлении способа в соответствии с примерами 1 - 21, приведены в таблице.

Из данных таблицы следует, что в способе получения бутилкаучука при проведении процесса сополимеризации в присутствии двух модификаторов катализатора - хлористого алюминия, один из которых вода, а другой выбран из группы органических веществ с общей формулой С6Н5-X, где Х - галоген или радикал с формулой СnН2n+1-Гал, где n=1-2, снижается начальная скорость реакции, что приводит к более равномерному распределению тепла реакции по реактору, повышению эффективности теплосъема и соответственно к увеличению пробегов полимеризаторов. Общая конверсия изобутилена за время прохождения реакционной массы через реактор при этом не снижается, а при определенных соотношениях компонентов каталитической системы повышается, что в совокупности с увеличением пробега полимеризаторов приводит к увеличению выработки каучука. Оптимальное мольное соотношение АlCl3:Н2О - 1:0.5÷20. При снижении соотношения ниже 0.5 (пример 4) значительно увеличивается начальная скорость сополимеризации и снижаются пробеги полимеризаторов, что не позволяет в течение суток работать на пяти реакторах и в конечном счете снижает суточную выработку каучука. При увеличении соотношения выше 20 (пример 8) не происходит достаточной активации катализатора. При умеренной начальной скорости сополимеризациии снижается конверсия изобутилена, что также приводит к снижению выработки каучука.

Оптимальное мольное соотношение АlСl3:С6Н5-Х - 1:50÷350. При снижении этого соотношения ниже 50 (пример 9) происходит слишком значительное снижение начальной скорости сополимеризации, которое в этом случае сопровождается снижением конверсии и суточной выработки. При увеличении соотношения выше 350 (пример 13) начальная скорость сополимеризации снижается незначительно и не позволяет стабилизировать теплосъем, в результате не удается повысить продолжительность пробегов полимеризаторов.

При осуществлении опытов в соответствии с примерами 1-18 концентрация изобутилена в шихте выдерживалась на одном уровне 29.6 мас.%. Осуществление заявляемого способа позволяет повысить это значение. При повышении концентрации изобутилена до 35 мас.% в условиях проведения сополимеризации по прототипу (пример 19) пробеги полимеризаторов снижаются до такой степени, что становится невыгодным осуществлять процесс из-за резкого снижения производительности. Проведение процесса в соответствии с заявляемым техническим решением (пример 20) позволяет повысить концентрацию изобутилена до 35 мас.%, при этом продолжительность пробегов полимеризаторов снижается незначительно и остается возможность работы на 5 реакторах в течение суток, что значительно повышает суточную выработку.

1. Способ получения бутилкаучука, включающий приготовление шихты из изобутилена, изопрена и возвратных продуктов, сополимеризацию шихты в среде разбавителя - метилхлорида в несколько параллельно работающих реакторах в присутствии катализатора хлористого алюминия, включающий дегазацию каучука, переработку незаполимеризовавшихся мономеров и разбавителя - метилхлорида, усреднение, сушку готового полимера на машинах экструзионного типа и его брикетирование, отличающийся тем, что процесс сополимеризации проводят в присутствии двух модификаторов катализатора, один из которых - вода, а второй выбран из группы органических веществ с общей формулой С6Н5-Х, где Х - галоген или радикал с формулой -СnН2n+1Гал, где n=1-2, при этом мольное соотношение AlCl3:Н3О выдерживают в пределах 1:0.5÷20, а мольное соотношение AlCl3:С6Н5-Х - в пределах 1:50÷350.

2. Способ по п.1, в котором оба модификатора дозируют либо в шихту, либо - в катализаторный раствор, либо один из них - в шихту, а другой - в катализаторный раствор.