Способ получения газочувствительного материала для сенсора диоксида азота

Иллюстрации

Показать всеНастоящее изобретение относится к способу получения электропроводящего газочувствительного материала для сенсора диоксида азота. Способ получения газочувствительного материалат заключается в приготовлении пленкообразующего раствора из полиакрилонитрила и хлорида меди (II) CuCl в диметилформамиде ДМФА, который методом центрифугирования наносят на подложку из кварцевого стекла и подвергают сушке и ИК-отжигу последовательно в два этапа: на воздухе при температуре 150°С в течение 15 мин и при температуре 200°С в течение 15 мин; а также в атмосфере аргона при Т=150°С, 200°С по 15 мин; затем при Т=500-800°С по 5 мин. Технический результат - получение газочувствительного к диоксиду азота материала с полупроводниковыми свойствами из материала, обладающего диэлектрическими свойствами, с использованием ИК-отжига. 3 табл., 2 ил

Реферат

Изобретение относится к способу получения электропроводящего газочувствительного материала для химических сенсоров газа, в частности к способу получения электропроводящего газочувствительного материала для химического сенсора диоксида азота путем ИК-отжига.

Известен способ (пат. №2326898, 2008.06.20, C08J 5/18) получения тонкопленочных композитных полимерных материалов, включающий:

1. Нанесение тонкопленочного материала на подложку компонентов.

2. Включение коллоидных частиц в состав тонкопленочного материала.

Признаки аналога, совпадающие с существенными признаками предлагаемого изобретения, следующие: чувствительный элемент получается из полимерных функциональных компонентов и молекул полиэлектролитов, используемых в сенсорных, аналитических, диагностических и других устройствах.

Причина, препятствующая достижению необходимого технического результата: чередующаяся последовательная послойная адсорбция.

Известен способ (пат. №2326138, 06.10.2008, C08J 5/18) получения изделий, изготовленных из композиции, включающий:

1. Составление композиции, содержащей, по меньшей мере, одну термопластичную матрицу.

2. Полимеризацию термопластичной матрицы.

3. Получение пленки в результате формирования под давлением.

Признаки аналога, совпадающие с существенными признаками предлагаемого изобретения, следующие: приготовление композиции и последующая полимеризация матрицы.

Причина, препятствующая достижению необходимого технического результата: применение литья под давлением для получения пленок.

Известен способ (пат. №2308471, C09J 9/02) получения токопроводящей клеевой композиции на основе эпоксидной диановой смолы ЭД-20, включающий:

1. Перемешивание токопроводящей клеевой композиции в течение 5 - 10 минут при температуре 25±10°С.

2. Сушка токопроводящей клеевой композиции при температуре 25±10°С в течение 1 часа.

3. Сушка токопроводящей клеевой композиции при температуре 100±10°С в течение 3-5 часов.

4. Охлаждение до температуры 25±10°С.

Признаки аналога, совпадающие с существенными признаками предлагаемого изобретения, следующие: перемешивание композиции, последующая сушка в двух режимах и охлаждение.

Причина, препятствующая достижению необходимого технического результата: применение низких температур при сушке материала, что не обеспечивает появление электропроводящих свойств у полученного материала.

Известен способ (пат. №2267502, 2006.01.10, C08J 5/18) получения электропроводящих полимерных пленок, включающий:

1. Полимеризацию паров 1-амино-9,10-антрахинона при пониженном давлении в разряде постоянного тока от 5 до 100 мА на катоде.

2. Отжиг термостабильного полимерного материала при температуре от 150 до 300°С в течение времени от 5 до 30 мин.

3. Получение пленок необходимой толщины.

4. Допирование полученного слоя парами иода.

Признаки аналога, совпадающие с существенными признаками предлагаемого изобретения, следующие: температурный отжиг термостабильного полимерного материала при высоких температурах (300°С) в течение определенного времени и получение пленок необходимой толщины.

Причина, препятствующая достижению необходимого технического результата: применение пониженного давления и непродолжительная температурная обработка полимерного материала, что не гарантирует появление электропроводящих свойств у предъявляемого материала.

Вышеуказанные способы не позволяют получить материалы (пленки, покрытия) с полупроводниковыми свойствами, что ограничивает их применение, например, в сенсорных устройствах резистивного типа.

Из известных способов наиболее близким по технической сущности к заявляемому способу получения является способ получения пористой пленки из поли(α,α,α',α'-тетрафторпараксилилена) (пат. №2268900, 2006.01.27, C08J 5/18, C08G 61/02), заключающийся в следующем:

1. Сублимация циклического димера при 30-250°С.

2. Пиролиз при 450-650°С.

3. Термообработка в две стадии: при 30-260°С в течение 10-1440 мин, затем при 430-480°С в течение 15-120 мин.

4. Конденсация и полимеризация материала на подложке при температуре (-40)-(+25)°С с образованием пленки.

Признаки прототипа, совпадающие с существенными признаками предлагаемого изобретения, следующие:

1. Приготовление пленкообразующего раствора.

2. Термообработка в две стадии.

3. Термообработка пленки до получения пленки.

Причина, препятствующая достижению необходимого технического результата: последовательность применения различных способов обработки материала.

Задачей предлагаемого изобретения является получение газочувствительного материала к диоксиду азота с полупроводниковыми свойствами из материала, обладающего диэлектрическими свойствами, с использованием ИК-отжига.

Технический результат достигается тем, что для получения газочувствительного материала для сенсора диоксида азота пленкообразующий раствор готовят из полиакрилонитрила и хлорида меди (II) CuCl2 в диметилформамиде при 22°С, затем методом центрифугирования наносят на подложку из кварцевого стекла, формируя газочувствительный материал, после чего подвергают сушке на воздухе при температуре 100°С в течение 30 мин и ИК-отжигу в два этапа последовательно: на воздухе при температуре 150°С в течение 15 мин, при температуре 200°С в течение 15 мин; в атмосфере аргона при Т=150°С, 200°С по 15 мин; затем при Т=500-800°С по 5 мин.

Для достижения технического результата в способе получения газочувствительного материала для сенсора диоксида азота приготавливают пленкообразующий раствор, который подвергается термообработке в две стадии для получения пленки. Способ отличается тем, что пленкообразующий раствор готовят из полиакрилонитрила и хлорида меди (II) CuCl2 в диметилформамиде при 22°С, затем методом центрифугирования наносят на подложку из кварцевого стекла, формируя газочувствительный материал, после чего подвергают сушке на воздухе при температуре 100°С в течение 30 мин и ИК-отжигу в два этапа последовательно: на воздухе при температуре 150°С в течение 15 мин, при температуре 200°С в течение 15 мин; в атмосфере аргона при Т=150°С, 200°С по 15 мин; затем при Т=500-800°С по 5 мин.

Наличие отличительных признаков обуславливает соответствие заявляемого технического решения критерию «новизна». Заявляемый способ соответствует также критерию «существенные отличия», поскольку не обнаружено решений с признаками, отличающими заявляемый способ от прототипа.

В известном способе содержатся стадии термообработки (сначала при 30-260°С в течение 10-1440 мин, а затем при 430-480°С в течение 15-120 мин) и пиролиза (при 450-650°С), наличие которых обуславливает следующие свойства: получение пористой пленки.

В заявленном способе получения газочувствительного материала для сенсора диоксида азота эти же признаки обуславливают другие свойства, а именно электропроводность материала.

ИК-отжиг проводили на установке «ФОТОН». В качестве источника излучения использовали галогенные лампы КГ-220, максимум излучения которых приходится на область 0,8 - 1,2 мкм. Лампы (12 штук) мощностью 1000 Вт каждая установлены снаружи кварцевого реактора по продольному периметру.

Образец в графитовой кассете закрепляли на специальных кварцевых держателях внутри реактора. Интенсивность ИК-излучения контролировали по температуре разогрева пленки, измеряемой с помощью термопары хромель-алюмель, помещенной непосредственно под образцом. Блок управления обеспечивал подъем и снижение интенсивности ИК-излучения по заданной программе. Точность регулировки температуры составляла 0,25°С.

Известно, что электропроводящие свойства полиакрилонитрила проявляются в результате термической обработки полимера. Процесс термической обработки полиакрилонитрила можно условно разделить на три стадии: окислительная термостабилизация (150-220°С), карбонизация в атмосфере инертного газа (500-800°С) и графитация (1200-3000°С).

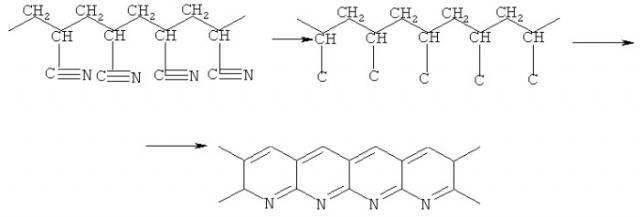

Термическое превращение полиакрилонитрила приводит к получению полимера, основная часть которого состоит из конденсированных пиридиновых циклов, имеющих сопряжение как по связям С=С, так и по связям C=N. Реакция идет, по-видимому, в два этапа:

Процесс внутримолекулярной циклизации, обусловленный переходом связи C≡N в С=N-связь, заканчивается в основном на ранних стадиях превращения (до 270°С). Об этом свидетельствуют результаты исследований пленок полиакрилонитрила, отожженных при температурах 250°С, методом ИК-спектроскопии. В ИК-спектрах наблюдается уменьшение интенсивности полосы поглощения, характерной для C≡N-связи, и возрастание интенсивности полос поглощения в области, характерной для сопряженных связей.

При более высоких температурах идет процесс дегидрирования, приводящий к образованию сопряженных С=С-связей. Наряду с этими реакциями, несомненно, идут и побочные процессы, связанные с частичной деструкцией полимера. Об этом свидетельствует наличие аммиака и, по-видимому, синильной кислоты в образующихся при глубоком превращении газообразных продуктах.

С увеличением степени превращения при термообработке снижается прежде всего содержание азота за счет отщепления нитрильных групп, не участвующих в сопряжении, а затем скачком уменьшается содержание водорода. Снижение содержания водорода легко объяснить протекающей деструкцией, например дегидрированием основной цепи.

Таким образом, для получения электропроводящей формы полиакрилонитрила необходима термическая обработка вещества. Был использован ИК-отжиг, поскольку такой метод позволяет получать аналогичный результат, что и при использовании термической обработки, но за короткое время.

Специфическое действие ИК-излучения на колебательную энергию отдельных связей макромолекулы полиакрилонитрила позволяет резко повысить скорость химических превращений и тем самым значительно сократить время процесса.

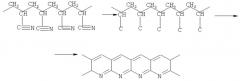

Эффективность ИК-отжига в сравнении с термическим представлена на схеме:

По характеру химических превращений начальные стадии ИК-отжига пленок полиакрилонитрила не отличаются от термического процесса. Однако следует обратить внимание на два обстоятельства. Циклизация нитрильных групп с образованием сопряженных связей C=N при термической обработке ПАН обычно протекает за 14-16 час при температуре 200-220°С. Воздействие даже малоинтенсивного ИК-излучения, обеспечивающего нагрев пленки до 200°С, сокращает это время до 10 мин. Образование системы сопряженных связей С=С при термическом отжиге протекает в инертной атмосфере при 400-450°С в течение 8 ч. В условиях ИК-отжига эта стадия осуществляется на воздухе при той же температуре 200°С и заканчивается в течение 1 ч.

Длительное прогревание полиакрилонитрила в инертной атмосфере способствует получению термостойкого полимера с развитой системой сопряжения, причем увеличение времени нагревания приводит к значительному снижению удельного сопротивления.

Таким образом, предложенный способ позволяет получить материал с полупроводниковыми свойствами, который является чувствительным к диоксиду азота. При помещении образцов, полученных предложенным способом, в газовую среду на его поверхности происходит адсорбция газов, при этом изменяется электронное состояние атомов поверхности материала, что приводит к изменению поверхностного сопротивления.

Исследования газочувствительности показали, что образцы сенсорных элементов, полученных предложенным способом, имеют заметный отклик на газ-окислитель (акцептор) - диоксид азота и слабый отклик на газ-восстановитель (донор) - аммиак, что позволяет говорить о селективности полученных образцов к диоксиду азота.

На основе заявляемого способа получения газочувствительного материала для сенсора диоксида азота были получены образцы пленок на основе медьсодержащего полиакрилонитрила и проведены исследования, доказывающие пригодность полученного материала для использования в качестве химического сенсора диоксида азота.

Измерения удельного сопротивления полученных образцов пленок проводились на вычислительно-измерительном комплексе удельного электрического сопротивления ВИК - УЭС 07 четырехзондовым методом.

Изменение содержания меди позволяет получать образцы с сопротивлением в широком интервале: от 4·1010 до 400 Ом·см.

| Содержание Cu, масс.% | Удельное сопротивление ρ, Ом.см | |||

| Тотжига=500°С | Тотжига=600°С | Тотжига=700°С | Тотжига=800°С | |

| 0 | 2,7·1011 | 2,0·108 | 2,6·107 | 6,1·103 |

| 0.2 | 4,0·1010 | 5,0·108 | 6,3·106 | 1,6·103 |

| 1 | 2,0·109 | 5·107 | 1,5·04 | 5,8·102 |

| 3 | 4,2·108 | 4,2·107 | 1,5·104 | 4,5·102 |

| 5 | 4,0·108 | 1,6·106 | 1.3·104 | 4.3·102 |

| 10 | 1,8·108 | 1,5·106 | 7,5·103 | 4,0·102 |

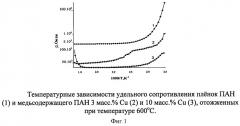

Проведены исследования температурной зависимости удельного сопротивления полученных образцов пленок в режиме реального времени в диапазоне температур 20-300°С.

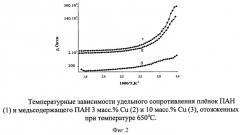

На фиг.1 и 2 представлены температурные зависимости удельного сопротивления пленок ПАН и медьсодержащих пленок ПАН с содержанием меди 3 и 10 масс.%, отожженных при температурах 600 и 650°С.

Значения удельного сопротивления пленок, отожженных при 600 и 650°С, уменьшаются с повышением температуры по экспоненциальному закону

R=R0exp(-ΔE/2kT), где ΔЕ - энергия активации проводимости. Что говорит о полупроводниковом характере проводимости материала пленки.

Газочувствительность образцов сенсорных элементов к диоксиду азота была измерена при разных температурах. Измеряемым параметром являлось поверхностное сопротивление образца, величина которого изменялась в зависимости от концентрации диоксида азота в измерительной камере. Газочувствительность сенсорных элементов оценивалась с помощью коэффициента газочувствительности Sк:Sк=(Ro-Rg)/Ro при Ro>Rg, где Ro - начальное значение поверхностного сопротивления образца; Rg - стационарное значение поверхностного сопротивления образца после подачи детектируемого газа.

Исследования газочувствительности показали, что отклик сенсора наблюдается сразу же после поступления газа в измерительную камеру. Характер изменения поверхностного сопротивления образцов определяется окислительно-восстановительной природой газа. Воздействие на сенсорный элемент газа-окислителя NO2 приводит к уменьшению поверхностного сопротивления образца.

Значения коэффициента газочувствительности сенсорных элементов на диоксид азота были рассчитаны на основании измеренных значений поверхностного сопротивления при рабочей температуре 22°С.

| C(NO2), ppm | Коэффициент газочувствительности S, отн.ед. | |||||

| Тотжига (°C) - содержание Cu (масс.%) | ||||||

| 500-1 | 500-3 | 600-1 | 600-3 | 700-1 | 700-3 | |

| 36.5 | 0,216 | 0,270 | 0,219 | 0,126 | 0,120 | 0,082 |

| 73 | 0,293 | 0,314 | 0,310 | 0,142 | 0,129 | 0,079 |

| 146 | 0,296 | 0,369 | 0,321 | 0,182 | 0,138 | 0,115 |

| 219 | 0,327 | 0,372 | 0,337 | 0,184 | 0,141 | 0,116 |

| 255 | 0,329 | 0,373 | 0,340 | 0,189 | 0,145 | 0,119 |

Газочувствительные характеристики полученных образцов сенсорных элементов приведены в таблице.

| Образец: Тотжига (°С) | ||||||

| - содержание Cu | 500-1 | 500-3 | 600-1 | 600-3 | 700-1 | 700-3 |

| (масс.%) | ||||||

| Время отклика | 7 | 4 | 10 | 7 | 3 | 8 |

| toткл, мин | ||||||

| Время | ||||||

| восстановления | 23 | 20 | 19 | 21 | 29 | 32 |

| tвосст, мин | ||||||

| Коэффициент газочувствительности | 0,296 | 0,369 | 0,321 | 0,182 | 0,138 | 0,115 |

| S, отн.ед. (146 ppm) | ||||||

| Динамический диапазон, ppm | 36,5-255 |

Источники информации

1. Румянцева М.Н., Сафонова О.В., Булова М.Н., Рябова Л.И., Гаськов A.M. Газочувствительные материалы на основе оксида олова. // Сенсор. 2003. №2. С.8-33.

2. Рембеза С.И., Свистова Т.В., Рембеза Е.C., Борсякова О.И. Свойства нанокристаллических пленок SnO2 для датчиков газов. // Микросистемная техника. 2001. №7. С.14-18.

3. Галямов Б.Ш., Завьялов С.А., Куприянов Л.Ю. Особенности микроструктуры и сенсорные свойства нанонеоднородных композитных пленок. // Физическая химия и поверхностные явления. 2000. Т.74. №3. С.459-465.

4. Бубнов Ю.З. Металлоксидные газовые сенсоры. // Петербургский журнал электроники. 1998. №1. С.59-62.

5. Маслов Л.П., Румянцева В.Д., Ермурацкий П.В. Пленочные химические сенсоры токсичных газов и паров. // Приборы и системы управления. 1997. №1. С.29-31.

6. Гаськов A.M., Румянцева М.Н. Выбор материалов для твердотельных газовых сенсоров. // Неорганические материалы. 2000. Т.36. №3. С.369-378.

7. Иванова О.М., Крутоверцев С.А. Перспективные материалы чувствительных слоев газовых сенсоров. // В тез. докл. I межд. науч.-техн. конф. «Сенсорная электроника и микросистемные технологии». Украина. Одесса. 1-5 июня 2004 г. Изд-во: Астропринт. С.31-32.

8. Bradley J. Holliday, Thomas B. Standford and Timothy M. Swager. Chemoresistive gas-phase nitric oxide sensing with cobalt-containing metallopolymers. // Chem. Mater. 2006. V.18. P.5649-5651.

Способ получения газочувствительного материала для сенсора диоксида азота, заключается в том, что приготавливают пленкообразующий раствор, который подвергается термообработке в две стадии для получения пленки, отличающийся тем, что пленкообразующий раствор готовят из полиакрилонитрила и хлорида меди (II) CuCl2 в диметилформамиде при 22°С, затем методом центрифугирования наносят на подложку из кварцевого стекла, формируя газочувствительный материал, после чего подвергают сушке и ИК-отжигу в два этапа последовательно: на воздухе при температуре 150°С в течение 15 мин, при температуре 200°С в течение 15 мин; в атмосфере аргона при Т=150°С, 200°С по 15 мин; затем при Т=500-800°С по 5 мин.