Стабильные полиамиды для проведения одновременной твердофазной полимеризации сложных полиэфиров и полиамидов

Иллюстрации

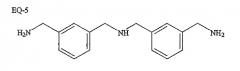

Показать всеИзобретение относится к композиции из сложных полиэфиров и полиамидов для получения изделий, таких как листы, пленки, волокна, бутылки или детали, полученные литьем под давлением. Композиция содержит кристаллизуемый сложный полиэфир и диспергированный в полиэфире полиамид. Полиэфир состоит из 85% кислотных фрагментов, полученных из терефталевой кислоты, 2,6-нафталиндикарбоновой кислоты и их сложных диэфиров. Полиамид состоит из повторяющегося звена аминокапроновой кислоты и повторяющегося звена A-D. А является остатком адипиновой кислоты, изофталевой кислоты, терефталевой кислоты, 1,4-циклогександикарбоновой кислоты, нафталиндикарбоновой кислоты или их смеси, a D представляет собой остаток м-ксилилендиамина, п-ксилилендиамина, гексаметилендиамина, этилендиамина, 1,4-циклогександиметиламина или их смеси. Полиамид имеет содержание триамина после проведения гидролиза меньше 0,22 и содержание карбоксила, выходящее за пределы диапазона от 20 до 80% от совокупного количества концевых групп. Изобретение позволяет получать секционированные гранулы без увеличения относительной вязкости и без гелеобразования. 2 н. и 12 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Приоритеты и перекрестные ссылки

Данная патентная заявка имеет приоритет на основании предварительной патентной заявки Соединенных Штатов с регистрационным номером 60/730197, поданной 25 октября 2005 года, и предварительной патентной заявки Соединенных Штатов с регистрационным номером 60/730198, поданной 25 октября 2005 года. Положения данных предварительных патентных заявок во всей своей полноте посредством ссылки включаются в настоящий документ.

Область техники

Данное изобретение относится к полиамидам, подходящим для использования при проведении одновременной твердофазной полимеризации сложных полиэфиров и полиамидов в условиях, характерных для сложных полиэфиров.

Уровень техники

Многие промышленные изделия состоят из нескольких компонентов, экономичным образом улучшающих их свойства. В общем случае многокомпонентные изделия, получаемые из термопластичных и термоотверждающихся материалов, изготавливают при использовании экструдера для конечного перемешивания в расплаве, который обеспечивает гомогенное объединение различных компонентов до получения изделия, такого как лист, пленка, волокно, бутылка или деталь, изготовленная по способу литьевого формования, зачастую называемая преформой. Изделие, в частности преформу, зачастую подвергают дополнительной обработке до получения другого изделия, такого как бутылка, лоток, банка или пакет.

Во многих упаковках материалы интегрируют в отдельном слое в стенке контейнера. Этого добиваются в результате использования одного экструдера для плавления основного компонента и получения изделия, в то время как второй экструдер расплавляет барьерный материал и нагнетает барьерный материал в отдельный слой изделия, который образует стенку контейнера. В патенте Соединенных Штатов 4501781, например, описывают улучшение пассивных барьерных свойств контейнера в результате включения полиамидного слоя и слоя сложного полиэфира и получения многослойного контейнера.

В патенте Соединенных Штатов 4501781 также сообщают о том, что в противоположность полиамиду, размещаемому в отдельном слое, полиамид в стенке контейнера можно гомогенно смешивать со сложным полиэфиром. В случае использования гомогенно объединенных материалов экономичность производства достигает максимума при возможно более раннем объединении материалов. В случае полиамидов и сложных полиэфиров для обоих выгоден термический способ, известный под названием твердофазной полимеризации.

Твердофазная полимеризация обеспечивает эффективное увеличение среднечисленной молекулярной массы как сложных полиэфиров, так и полиамидов. Увеличение среднечисленной молекулярной массы можно измерить при помощи множества методик, таких как измерение приведенной вязкости (Пр. В.) и характеристической вязкости (Х. В.), относительной вязкости (Отн. В.) и совокупного количества концевых групп (СККГ). В способе твердофазной полимеризации гранулы подвергают воздействию температур, меньших температуры, при которой гранулы становятся жидкими. Данное температурное воздействие оказывают в присутствии движущей силы, такой как инертный газ или вакуум. Побочные продукты реакции полимеризации из гранул удаляют, таким образом стимулируя равновесное увеличение молекулярной массы полимера. Тепловую обработку можно осуществлять при температуре в диапазоне от 40°С до температуры, незначительно уступающей температуре, при которой гранулы становятся жидкими, такой как температура, на 1°С или по коммерческим причинам более часто на 5°С меньшая температуры, при которой гранулы становятся жидкими.

Поскольку как сложные полиэфиры, так и полиамиды гранулируют во время их соответственного изготовления, в патенте Соединенных Штатов № 5340884 выступают в пользу объединения сложного полиэфира и полиамида на первой стадии резки после проведения полимеризации для исключения дополнительных и/или последующих стадий экструдирования и резки. Но в патенте Соединенных Штатов № 5340884 также предостерегают от смешивания полиамида и сложного полиэфира в момент покидания ими поликонденсационного реактора в случае проведения для смеси сложного полиэфира/полиамида дополнительной тепловой обработки, такой как твердотельная полимеризация. Последующая тепловая обработка может привести к образованию нежелательных окраски и/или мутности и изменить молекулярную массу полиамида во время продолжительного пребывания при повышенных температурах.

В патенте Соединенных Штатов № 6238233 сообщают о смешивании полиамидов с концевыми кислотными группами и сложного полиэфира. Однако в патенте Соединенных Штатов № 6238233 предостерегают от смешивания расплавленного сложного полиэфира и полиамида с концевыми кислотными группами в момент покидания им поликонденсационного реактора перед его гранулированием в случае проведения для смеси сложного полиэфира/полиамида твердотельной [твердофазной] полимеризации, поскольку во время продолжительного пребывания при повышенных температурах могут образовываться нежелательные окраска и/или мутность.

В документе WO 2005/110694 A1 сообщают об использовании секционированных гранул для уменьшения интенсивности окраски, обусловленной одновременной тепловой обработкой смеси сложного полиэфира-полиамида. В соответствии с документом WO 2005/110694 A1 композиция сложного полиэфира-полиамида не обнаруживает повышенной интенсивности окраски во время тепловой обработки тогда, когда перед проведением тепловой обработки основное количество сложного полиэфира размещают в одной секции или зоне гранул, а основное количество полиамида размещают в другой секции или зоне. В документе WO 2005/110694 A1 признают то, что определенные соединения не являются стабильными при высоких температурах обработки и продолжительном времени обработки. В документе WO 2005/110694 A1 сообщают об использовании интенсификатора реакции или увеличении исходной молекулярной массы, что делает возможным проведение для гранул твердофазной полимеризации при более низкой температуре и в течение более короткого промежутка времени тогда, когда один из компонентов не может выдерживать воздействие повышенных технологических температур. Данные подходы увеличивают затраты на тепловую обработку материалов друг с другом.

Поэтому существует потребность в полиамидной композиции, которая делает возможным проведение для гранул, содержащих сложный полиэфир и полиамид, твердофазной полимеризации без оказания неблагоприятного воздействия на свойства любого материала из данных.

Краткое изложение изобретения

В данном изобретении описывается композиция смолы, содержащая сложный полиэфир, выбираемый из группы, состоящей из кристаллизуемых сложных полиэфиров, которые содержат, по меньшей мере, 85% кислотных фрагментов кристаллизуемого сложного полиэфира, полученных из группы, состоящей из терефталевой кислоты, 2,6-нафталиндикарбоновой кислоты и их сложных диэфиров, и полиамид, содержащий остаток, выбираемый из группы, состоящей из повторяющегося звена аминокапроновой кислоты и повторяющегося звена A-D, где А представляет собой остаток дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, нафталиндикарбоновую кислоту или их смесь, а D представляет собой остаток диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин, 1,4-циклогександиметиламин или их смесь, где полиамид характеризуется уровнем содержания триамина после проведения гидролиза, меньшим 0,22, и уровнем содержания карбоксила, выходящим за пределы диапазона от 20 до 80 процентов от совокупного количества концевых групп. Кроме того, описывается то, что композиция смолы может содержать, по меньшей мере, 90% кислотных фрагментов кристаллизуемого сложного полиэфира, полученных из терефталевой кислоты, и, по меньшей мере, 90% гликолевых фрагментов кристаллизуемого сложного полиэфира получают из этиленгликоля. Также описывается предпочтительный полиамид MXD6. Также описывается то, что композиция может существовать в виде гранул смолы при диспергировании полиамида в сложном полиэфире или в виде секционированных гранул, включающих первую секционированную зону и вторую секционированную зону, где первая секционированная зона состоит из сложного полиэфира, а вторая секционированная зона состоит из полиамида.

Также описывается способ твердофазной полимеризации сложного полиэфира и полиамида при одной и той же температуре в течение одной и той же продолжительности времени, где упомянутый способ включает стадии а) выбора сложного полиэфира из группы, состоящей из кристаллизуемых сложных полиэфиров, которые содержат, по меньшей мере, 85% кислотных фрагментов кристаллизуемого сложного полиэфира, полученных из группы, состоящей из терефталевой кислоты, 2,6-нафталиндикарбоновой кислоты и их сложных диэфиров, и полиамида, содержащего остаток, выбираемый из группы, состоящей из повторяющегося звена аминокапроновой кислоты и повторяющегося звена A-D, где А представляет собой остаток дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, нафталиндикарбоновую кислоту или их смесь, а D представляет собой остаток диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин, 1,4-циклогександиметиламин или их смесь, где полиамид характеризуется уровнем содержания триамина после проведения гидролиза, меньшим 0,22, и уровнем содержания карбоксила, выходящим за пределы диапазона от 20 до 80 процентов от совокупного количества концевых групп; в) объединения сложного полиэфира и полиамида до получения гранул смолы таким образом, чтобы гранулы смолы содержали бы как сложный полиэфир, так и полиамид; с) нагревания гранул смолы до температуры в диапазоне от 40°С до температуры, на 1°С меньшей температуры, при которой гранулы становятся жидкими; и d) выдерживания гранул смолы в данном температурном диапазоне в течение промежутка времени, достаточного для увеличения характеристической вязкости сложного полиэфира, по меньшей мере, на 0,05 дл/г.

Кроме того, описывается то, что, по меньшей мере, 90% кислотных фрагментов кристаллизуемого сложного полиэфира можно получить из терефталевой кислоты, а 90% гликолевых фрагментов кристаллизуемого сложного полиэфира можно получить из этиленгликоля. Опять-таки, полиамидом, предпочтительным для данного способа, является найлон MXD6.

Также описывается и то, что полиамид и сложный полиэфир можно объединять до получения гранул таким образом, чтобы полиамид был бы диспергирован в сложном полиэфире, или можно объединять до получения секционированных гранул, включающих первую секционированную зону и вторую секционированную зону, где первая секционированная зона состоит из сложного полиэфира, а вторая секционированная зона состоит из полиамида. Кроме того, описывается нагревание гранул до температуры в диапазоне от 165°С до 235°С, где, по меньшей мере, 90% кислотных фрагментов кристаллизуемого сложного полиэфира получают из терефталевой кислоты, а, по меньшей мере, 90% гликолевых фрагментов кристаллизуемого сложного полиэфира получают из этиленгликоля. Кроме того, описывается то, что кристаллизуемый сложный полиэфир содержит сульфоизофталат лития.

Краткое описание чертежей

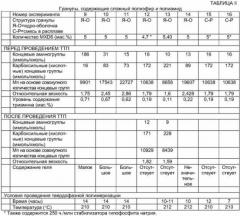

Фиг. 1 изображает гранулу смолы, имеющую две секции или зоны в конфигурации ядро-оболочка.

Фиг. 2 изображает гранулу смолы, имеющую две секции или зоны в конфигурации ядро-оболочка, где ядро инкапсулируют, окружают или охватывают слоем внешней оболочки.

Фиг. 3 изображает гранулу смолы, имеющую три секции или зоны в многослойной или сэндвичевой конфигурации.

Фиг. 4 изображает гранулу смолы, имеющую три секционированные зоны, сконфигурированные в виде двух концентрических слоев, окружающих ядро.

Подробное описание изобретения

В данном описании изобретения раскрывают характеристики полиамида и кристаллизуемого сложного полиэфира, которые позволяют специалисту в соответствующей области техники проводить твердофазную полимеризацию как полиамида, так и кристаллизуемого сложного полиэфира в одной и той же емкости при одних и тех условиях без оказания значительного негативного воздействия на свойства получающейся в результате смеси.

Твердофазная полимеризация представляет собой важный промышленный способ. Она обеспечивает эффективное увеличение среднечисленной молекулярной массы как сложных полиэфиров, так и полиамидов. Увеличение среднечисленной молекулярной массы можно измерить при помощи множества методик, таких как измерение характеристической вязкости (Х. В.), относительной вязкости (Отн. В.) и совокупного количества концевых групп (СККГ). В способе твердофазной полимеризации гранулы подвергают воздействию температур, меньших температуры, при которой гранулы становятся жидкими. Данное температурное воздействие оказывают в присутствии движущей силы, такой как инертный газ или вакуум. Побочные продукты реакции полимеризации из гранул удаляют, таким образом стимулируя равновесное увеличение молекулярной массы полимера.

В общем случае условия проведения твердофазной полимеризации (ТТП) для комбинации кристаллизуемого сложного полиэфира-полиамида отражают условия проведения твердофазной полимеризации для кристаллизуемого сложного полиэфира и предпочтительно включают температуру в диапазоне от приблизительно 200°С до приблизительно 235°С, а более предпочтительно от приблизительно 215°С до приблизительно 235°С. Твердофазную полимеризацию проводят в течение промежутка времени, достаточного для увеличения молекулярной массы одного или нескольких компонентов до желательного уровня, который будет зависеть от области применения и начальной характеристической вязкости. В общем случае предпочтительная молекулярная масса сложного полиэфира, используемого для получения бутылок, соответствует характеристической вязкости (Х. В.) в диапазоне от приблизительно 0,68 до приблизительно 0,88 децилитр/грамм согласно определению по методам, описанным в разделе, отведенном для описания методов. Время, необходимое для достижения данной молекулярной массы, может находиться в диапазоне от приблизительно 8 до приблизительно 45 часов. Обычные значения увеличения Х. В. у кристаллизуемого сложного полиэфира составляют, по меньшей мере, 0,05 дл/г, при этом более частыми являются значения увеличения в диапазоне от 0,2 до 0,4 дл/г.

То, что наблюдали, заключается в образовании из определенных полиамидов гелей при воздействии на полиамид условий проведения твердофазной полимеризации сложного полиэфира при достаточных температуре и продолжительности времени. Несмотря на возможность использования положений документа WO 2005/110694 A1, положения которого во всей своей полноте включаются в настоящий документ, для изменения временных и температурных условий проведения твердофазной полимеризации это, как оказалось, приводит только к уменьшению количества геля, а не полному его устранению.

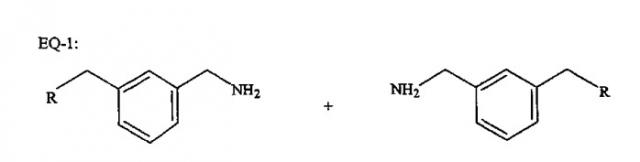

Открытие заключается в том, что основной причиной гелеобразования является присутствие в полиамиде триамина. Без связывания себя какой-либо теорией можно сказать, что, как представляется, триамин образуется в результате прохождения реакции двух концевых аминогрупп друг с другом с высвобождением -NH3 и образованием третичного амина или триамина. Исходные соединения продемонстрированы как EQ-1, которые образуют продукт EQ-2,

где R=NH2 или продолжающаяся полимерная цепь,

EQ-2 будет дополнительно вступать в реакцию с EQ-3,

где R'=OH или продолжающаяся полимерная цепь, с образованием EQ-4,

что, как представляется, является разветвленным гелем.

Количество третичного амина в полиамиде можно опосредованно измерить в результате проведения для полиамида гидролиза, как это описывается в разделе, отведенном для описания методов испытаний. При гидролизе третичный амин будет разлагаться до соединения со следующей формулой EQ-5.

Для исключения гелеобразования количество триамина - продукта EQ-5 - должно быть меньшим определенного уровня. Для соответствия целям данного описания изобретения заявленный полиамид характеризуется уровнем содержания триамина после проведения гидролиза, меньшим 0,22 мас.%, что представляет собой выраженное в процентах количество соединения EQ-5 в образце полиамида, поделенное на массу образца полиамида.

Фразы «уровень содержания триамина» и «уровень содержания триамина после проведения гидролиза» в соответствии с использованием в описании изобретения и формуле изобретения обозначают количество материала EQ-5 после проведения гидролиза полиамида, выраженное в массовых процентах от совокупного количества полиамида перед проведением гидролиза. В случае выражения уровня содержания триамина без приведения единицы измерения всегда подразумевается массовый процент. Например, уровень содержания триамина 0,22 представляет собой уровень содержания триамина, равный 0,22 мас.% или 0,22%.

Благодаря выдерживанию уровня содержания триамина после проведения гидролиза меньшим требуемого уровня полиамид можно будет подвергнуть твердофазной полимеризации при температурах, характерных для сложного полиэфира, без образования геля. Данные свидетельствуют о том, что как в случае гранул полиамида, гомогенно диспергированных в сложном полиэфире, так и в случае гранул в виде секционированных гранул, в которых одна секционированная зона содержит сложный полиэфир, а другая секционированная зона содержит полиамид, выгодным будет полиамид, характеризующийся низким или предпочтительно нулевым уровнем содержания триамина. Поскольку в секционированных гранулах полиамид и сложный полиэфир выдерживают разделенными, гель, который образуется в полиамиде, имеет большие размеры и может наблюдаться визуально. Представляется, что размер полиамидных доменов в гомогенно диспергированных гранулах является настолько малым, что гель, который образуется, главным образом наблюдается в виде увеличения мутности. Вне зависимости от гелеобразования при проведении тепловой обработки полиамида, характеризующегося низким уровнем содержания триамина, для гомогенно диспергированных гранул все еще имеет место смещение окраски. Поэтому наилучшие результаты достигаются тогда, когда полиамид, характеризующийся низким уровнем содержания триамина, и кристаллизуемый сложный полиэфир подвергают твердофазной полимеризации в секционированной структуре гранул.

Уровень содержания триамина после проведения гидролиза можно измерить при использовании методики гидролиза, описанной в разделе, отведенном для описания методов.

Одним способом сохранения невысокого уровня содержания триамина является проведение реакции в присутствии избыточных количеств дикарбоновой кислоты.

Полиамиды, подходящие для использовании в данном изобретении, можно описать как содержащие повторяющееся звено аминокапроновой кислоты или A-D, где А представляет собой остаток дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту, нафталиндикарбоновую кислоту или их смесь, а D представляет собой остаток диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин, 1,4-циклогександиметиламин или их смесь. Среднечисленная молекулярная масса данных полиамидов может находиться в диапазоне от 2000 до 60000 согласно измерению по титрованию концевых групп.

Относительную вязкость используют для определения молекулярной массы, поскольку она не подвергается воздействию различных концевых групп, которые могут возникать в результате прохождения побочных реакций во время производственного процесса. Выбранной относительной вязкостью должна быть та, которая соответствует требуемым уровням в случае смешивания полиамида и сложного полиэфира в расплаве. В общем случае она находится в диапазоне от 1,0 до 3,0, при этом наиболее желательные свойства получают тогда, когда относительная вязкость находится в диапазоне от 1,4 до 2,0.

Данные полиамиды также можно описать как включающие продукт реакции, выбираемый из группы, состоящей из продукта реакции аминокапроновой кислоты с самой собой и продукта реакции между остатком дикарбоновой кислоты, включающей адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, и остатком диамина, включающего м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин.

Специалисты в соответствующей области техники должны иметь представление о том, что многие из комбинаций представляют собой хорошо известные коммерчески доступные полиамиды. Продукт реакции между остатками себациновой кислоты и гексаметилендиамина представляет собой найлон 6.10, а продукт реакции между остатками адипиновой кислоты и гексаметилендиамина представляет собой найлон 6.6. Найлон 6.12 представляет собой еще один найлон 6.12, для которого данное изобретение является выгодным. Найлон 6 представляет собой специальный тип полиамида, который получают в результате раскрытия цикла капролактама, а после этого полимеризации получающейся в результате аминокапроновой кислоты, которая описывается формулой H2N-(CH2)5-COOH. Предпочтительным полиамидом является продукт реакции между остатками адипиновой кислоты и м-ксилилендиамина, известный под названием поли-м-ксилиленадипамид. Данный продукт коммерчески известен под обозначением MXD6 или найлон MXD6 и может быть приобретен в компании Mitsubishi Gas Chemical Company, Япония.

Однако массовый процент уровня содержания триамина после проведения гидролиза полиамида должен быть меньшим 0,22, предпочтительно меньшим 0,21, при этом наиболее предпочтительными являются уровни, меньшие 0,15 и даже меньшие 0,10.

Кроме того, предпочитается, чтобы полиамид характеризовался бы несбалансированным количеством аминовых и кислотных концевых групп. Было обнаружено, что полиамид является более стабильным во время твердофазной полимеризации тогда, когда количество концевых групп будет очень сильно разбалансировано. В результате выдерживания соотношения сильно разбалансированным скорость твердотельной полимеризации становится очень малой, что, таким образом, ограничивает увеличение молекулярной массы полиамида. Это значит, что во время твердофазной полимеризации сложный полиэфир сможет претерпеть увеличение молекулярной массы в то время, как относительная вязкость полиамида останется относительно неизменной.

Обычно в случае пониженных скоростей твердофазной полимеризации уровень содержания карбоксила будет меньшим 20 процентов от совокупного количества концевых групп или большим 80% от совокупного количества концевых групп. В случае еще более низких скоростей специалист в соответствующей области техники должен будет выдерживать величину уровня содержания карбоксильных концевых групп меньшей 10% или большей 90% от совокупного количества концевых групп. Еще одним способом выражения данной характеристики является утверждение о том, что уровень содержания карбоксила выходит за пределы диапазона от 20 до 80 процентов от совокупного количества концевых групп. Это значит, что уровень содержания карбоксила не может находиться в диапазоне от 20 до 80 процентов, но мог бы быть равным 15 или 85 процентам.

Уровень содержания карбоксила легко определить в результате проведения анализа полиамида на количество карбоксильных концевых групп и количество концевых аминогрупп, как это описывается в разделе, отведенном для описания методов. После этого уровень содержания карбоксила представляет собой количество карбоксильных концевых групп, поделенное на сумму количества карбоксильных концевых групп и количества концевых аминогрупп. Используя Пример 3 в таблице I, можно сказать, что в данном случае количество карбоксильных групп равно 228, количество аминогрупп равно 7, поэтому уровень содержания карбоксила равен 228/(228+7)=97%.

Предпочтительным полиамидом является MXD6, полученный по любому из следующих далее способов. Во-первых, несмотря на подробное описание технологических параметров в приведенных далее примерах во всех способах используют адипиновую кислоту и мета-ксилилендиамин, где молярное соотношение между адипиновой кислотой и мета-ксилилендиамином может варьироваться в диапазоне от 1,5:1 до 1,001:1, предпочтительно от 1,2:1 до 1,005:1, в особенности от 1,1:1 до 1,007:1, в особенности предпочтительно от 1,05:1 до 1,01:1.

Одним предпочтительным способом является периодический способ с использованием перемешиваемого стального автоклава, функционирующего при давлении в диапазоне от 2 до 10 бар, предпочтительно от 3 до 8 бар, а в особенности предпочтительно от 4 до 6 бар. Таким образом, используют двухстадийный профиль давления. Материалы исходного сырья размещают в емкости, а после этого нагревают до 120°С внутри автоклава. После достижения давления в 2 бара воду отгоняют до тех пор, пока не получают смесь с концентрацией, равной приблизительно 90 мас.%. Во время отгонки температуру увеличивают до 155-165°С. После этого смесь дополнительно нагревают вплоть до достижения желательного давления в 4 бар. При 4 бар остаточную воду отгоняют, а температуру увеличивают до 245-250°С. Затем давление уменьшают до атмосферного давления. Если вязкость, необходимая для гранулирования, все еще не будет достигнута, можно будет воспользоваться фазой постконденсации в расплаве при 245-265°С при пониженном давлении или в потоке азота в течение 5-30 минут. После достижения надлежащей вязкости полиамид в виде пряди выгружают из емкости через водяную баню и разрезают на гранулы.

В ходе реализации всего способа конденсации температура содержимого внутри автоклава не должна превышать 265°С. Относительная вязкость, измеренная после гранулирования, находится в диапазоне от 1,45 до 1,70.

Полиамид можно получать по непрерывному способу в результате нагревания растворов солей адипиновой кислоты и метаксилилендиамина при температуре в диапазоне от 210 до 330°С, предпочтительно от 250 до 300°С, более предпочтительно 260 до 280°С, после этого предпочтительно выделения форполимера по периодическому или предпочтительно непрерывному способу и отправления отделенного метаксилилендиамина на рецикл. Затем форполимер выдерживают при давлении в диапазоне от 1 до 20 бар, предпочтительно от 1,5 до 15 бар, а наиболее предпочтительно от 4 до 6 бар при температуре в диапазоне от 230 до 330°С, в особенности предпочтительно от 260 до 280°С и подвергают поликонденсации.

Еще один способ получения полиамида включает нагревание раствора соли диамина и дикарбоновой кислоты при давлении в диапазоне от 2 до 10 бар, предпочтительно от 4 до 6 бар в течение времени пребывания 60 секунд при достижении, по меньшей мере, 95%-ной степени превращения и, как максимум, в присутствии 7 массовых процентов воды. Данный полимер можно получить в результате перепускания раствора соли через зону выпаривания, имеющую секционированную цилиндрическую конструкцию, в которой в результате нагревания и выпаривания воды формируется двухфазный поток; что, таким образом, стимулирует переход основного количества воды раствора в газовую фазу. Использованные водные растворы обычно характеризуются уровнем содержания мономера в диапазоне от 30 до 70 мас.%, предпочтительно от 45 до 65 мас.%.

В особенности предпочтительный способ заключается в перепускании водного раствора соли при температуре в диапазоне от 50 до 100°С в периодическом или предпочтительно непрерывном режиме в зону выпаривания, где раствор соли нагревают при давлении в диапазоне от 2 до 10 бар, предпочтительно от 4 до 6 бар до температуры в диапазоне от 250 до 300°С, предпочтительно от 260 до 280°С. Время пребывания в зоне выпаривания обычно находится в диапазоне от 1 до 300 секунд, предпочтительно от 30 до 120 секунд, а в особенности предпочтительно от 30 до 60 секунд. На выходе из зоны выпаривания степень превращения находится в диапазоне от 80 до 100%, предпочтительно от 90 до 99,5%, в особенности предпочтительно от 95 до 99%, в частности от 96 до 98%, и в зависимости от использованного давления уровень содержания воды обычно находится в диапазоне от 0,01 до 10 мас.%, предпочтительно от 0,1 до 5 мас.%, при этом в особенности предпочтительным является диапазон от 1 до 3 мас.%. Зону выпаривания предпочтительно конструируют в виде комплекта трубок, у которого диаметр отдельных трубок соответствует форме периодической цилиндричности или «форме с вырезами». Кроме того, как оказалось, выгодным является перепускание смеси форполимера и водяного пара перед разделением фаз через цилиндрическую «зону обмена веществ», которую модифицируют при помощи оснастки. В данном случае условия в зоне выпаривания по давлению и температуре выдерживают постоянными. Оснастка, например, представляет собой материалы носителей, подобные кольцам Рашига, металлическим кольцам, а в особенности материал носителя, образованный из проволочной сетки для получения большой площади поверхности. В данной конструкции фазы - форполимер и водяной пар - вступают в непосредственный контакт. Это приводит к уменьшению количества метаксилилендиамина, высвобождаемого под действием водяного пара. Время пребывания в данной «зоне обмена веществ» обычно находится в диапазоне от 1 до 5 минут. Двухфазную смесь водяного пара и форполимера разделяют после покидания ею зоны выпаривания и «зоны обмена веществ» соответственно. Образовавшиеся пары содержат воду и следовые количества метаксилилендиамина, который высвобождается в результате выпаривания воды. Таким образом, в газовой фазе содержатся только чрезвычайно небольшие количества метаксилилендиамина (<0,1 мас.% при расчете на производительность по полимеру). Пары можно подавать в колонну и ректифицировать для регенерации метаксилилендиамина. Соответствующими колоннами являются колонны, содержащие материал носителя, колонны с колпачковыми тарелками или колонны с ситчатыми тарелками, включающие от 5 до 15 теоретических тарелок. Колонна функционирует при тех же самых условиях по давлению, что и зона выпаривания. Ректифицированный метаксилилендиамин предпочтительно подают обратно в зону полимеризации.

После этого полученные форполимеры, которые в зависимости от степени превращения низкомолекулярного полиамида и малого количества непровзаимодействовавших солей обычно будут демонстрировать относительную вязкость =<1,2, вводят в зону полимеризации. В зоне полимеризации полученный расплав можно подвергнуть поликонденсации при температуре в диапазоне от 245 до 285°С, предпочтительно от 255 до 275°С и давлении в диапазоне от 2 до 10 бар, в особенности от 4 до 6 бар.

В одном предпочтительном способе полученный полиамид можно подвергнуть воздействию условий зоны выгрузки при одновременном удалении остаточной воды. Подходящие для использования зоны выгрузки представляют собой, например, экструдеры. Расплав, который теперь будет освобожден от воды, можно гранулировать. После поликонденсации расплав можно подвергнуть обработке по любому одному из хорошо известных способов последующих обработок, таких как подводное гранулирование (сферическая и цилиндрическая крошка) или гранулирование прядей. Полученную смолу также можно подвергнуть экстрагированию, которое можно проводить периодически или непрерывно. В качестве экстрагентов можно использовать воду, С1-С8 алканолы, подобные метанолу или этанолу. Предпочитается вода. В предпочтительном способе полиамид гранулируют до получения сферической крошки при использовании подводного гранулирования. Относительная вязкость после покидания экструдера находится в диапазоне от приблизительно 1,45 до приблизительно 1,55.

После этого проэкстрагированный полиамид в целях заключительного регулирования относительной вязкости можно подвергать твердофазной или твердотельной полимеризации (ТТП). Ее можно проводить в вакууме или в атмосфере инертного газа, такого как азот или аргон, предпочтительно азот. Температура может варьироваться в диапазоне обычно от 120 до 230°С, предпочтительно от 130 до 210°С, при этом в особенности предпочтительным является диапазон от 140 до 190°С.

Конечные относительные вязкости после проведения ТТП находятся в диапазоне от 1,55 до 2,00, предпочтительно от 1,60 до 1,9, а в особенности от 1,65 до 1,75. После проведения ТТП уровень содержания воды обычно равен менее чем 250 ч./млн.

Во всех вышеупомянутых случаях было бы предпочтительно избегать проведения стадии гранулирования и объединять полиамид и сложный полиэфир в результате введения полиамида в одну зону секционированных гранул при введении сложного полиэфира в другую. Данная структура гранулы более подробно описывается далее.

Сложными полиэфирами, подходящими для использования в данном изобретении, являются кристаллизуемые сложные полиэфиры. Термин кристаллизуемый обозначает то, что сложный полиэфир, такой как полиэтилентерефталат, полиэтиленнафталат или их сополимеры, может стать полукристаллическим вследствие формирования кристалличности, обусловленной либо ориентационным, либо тепловым воздействием. Хорошо известно, что ни один пластик не является полностью кристаллическим и что кристаллические формы более точно описываются как полукристаллические. Термин полукристаллический хорошо известен на предшествующем уровне техники и подразумевает описание полимера, который характеризуется рентгенограммой, которая имеет острые пики в кристаллических областях и диффузные пики, характерные для аморфных областей. На современном уровне техники также хорошо известно, что полукристаллическое состояние необходимо отличать от чисто кристаллического и аморфного состояний. Для измерения степени кристалличности можно использовать дифференциальную сканирующую калориметрию (ДСК). Обычные уровни степени кристалличности находятся в диапазоне от 5 до вплоть до 65 процентов в зависимости от типа использованных методик тепловой обработки и зародышеобразования. Обычно кристаллизуемый сложный полиэфир будет считаться аморфным, но все еще кристаллизуемым, если он будет характеризоваться степенью кристалличности, меньшей 5%.

В общем случае признается то, что сложный полиэфир является кристаллизуемым, то есть способным становиться полукристаллическим, если количество молей мономеров, отличных от первой кислоты и первого диола, будет меньшим 15% от совокупного количества молей кислот и диолов в полимере. Поэтому в общем случае кристаллизуемый сложный полиэфир можно описать как включающий производное первой кислоты и первого диола, где количество молей первой кислоты плюс количество молей первого диола, поделенные на совокупное количество молей кислот и гликолей в полимере, равно, по меньшей мере, 85%.

Важно осознавать, что существуют специальные случаи, в которых гомополимер не является кристаллизуемым. Например, полиэтиленизофталат получают из 100 молей изофталевой кислоты, вступивших в реакцию со 100 молями этиленгликоля, и все-таки он является аморфным полимером. Данный полимер исключают из кристаллизуемых сложных полиэфиров, поскольку он не является кристаллизуемым.

Поэтому предпочтительный кристаллизуемый сложный полиэфир, говоря более конкретно, включает производное первой кислоты, выбираемой из группы, состоящей из терефталевой кислоты, 2,6-нафталиндикарбоновой кислоты, и первого диола, выбираемого из группы, состоящей из этиленгликоля, 1,4-бутандиола и 1,3-пропандиола, где количество молей первой кислоты плюс количество молей первого диола, поделенные на совокупное количество молей кислот и гликолей в полимере, равно, по меньшей мере, 85%.

Специалисты в соответствующей области техники должны иметь представление о продукте реакции между терефталевой кислотой и э