Слои из нетканого материала, изготовленного раздувом расплава полимера на основе пропилена, и композитные структуры

Иллюстрации

Показать всеНастоящее изобретение относится к технологии получения нетканых материалов и ламинатов, содержащих слои нетканого материала. Материал получают способом раздува расплава полимера. Слои выполнены из сополимера пропилена с кристалличностью, составляющей менее 50%. Слои обладают максимальным значением растягивающего усилия (Fmd) в продольном направлении на 1 дюйм ширины, нормализованной по плотности 20 г/м2, характеризуемого уравнениями: a) Fmd≥[-0,00143 × относительное удлинение(%) + 0,823], если относительное удлинение находится между 20 и 675%; b) Fmd≥0,1 фунта, если относительное удлинение больше или равно 675%. Ламинатные структуры содержат, по меньшей мере, один слой нетканого материала «спанбонд» и обладают сочетанием низкого значения модуля изгиба с высоким значением сопротивления расслаиванию. 4 н. и 43 з.п. ф-лы, 6 ил., 11 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к слоям нетканого материала, изготовленного раздувом расплава полимера на основе пропилена, и к ламинатам, включающим такие слои. Слои, изготовленные раздувом расплава полимера согласно настоящему изобретению, содержат сополимеры пропилена, характеризующиеся тем, что они обладают кристалличностью, составляющей менее 50%. Слои, изготовленные раздувом расплава полимера согласно настоящему изобретению, обладают улучшенным сочетанием растяжимости и прочности на растяжение, а также обладают заметно большей прочностью скрепления при скреплении их со слоями материала «спанбонд», особенно - со слоями материала «спанбонд», изготовленными из волокон, в которых материал на основе полиэтилена содержится, по меньшей мере, на части поверхности.

Предпосылки к созданию изобретения и краткое описание изобретения

Использование нетканых холстов или тканей желательно в ряде различных изделий, например: в перевязочных материалах; предметах одежды; пеленках одноразового использования и в других изделиях личной гигиены, включая предварительно увлажненные обтирочные салфетки. Нетканые холсты, обладающие высокими уровнями прочности, мягкости и износостойкости, желательны для изготовления абсорбирующих предметов одежды одноразового использования, например: пеленок; памперсов для людей, страдающих недержанием; тренировочных брюк; предметов женской гигиенической одежды и т.п. Например, очень желательно, чтобы пеленка одноразового использования содержала мягкие, прочные компоненты из нетканого материала, например, лицевое, или заднее, покрытие (также известное как «наружные покрытия»).

Под термином «нетканый холст» в настоящем описании понимают холст, обладающий структурой, образованной из отдельных волокон или нитей, уложенных друг на друга, но не в каком-либо регулярном, повторяемом порядке. Нетканые холсты в прошлом формировали, используя ряд различных способов, например: аэродинамическое формование; формование раздувом расплава полимера; способ «спанбонд» и формование холста посредством укладки прочеса, включая формование холста из скрепленного прочеса. Каждый из этих различных способов обладает собственными достоинствами и недостатками. Например, холсты «спанбонд» обладают тенденцией к проявлению более высокой прочности на растяжение, чем холсты, изготовленные раздувом расплава полимера, тогда как холсты, изготовленные раздувом расплава полимера, обладают тенденцией к более высокой непроницаемости для жидкостей в сравнении с неткаными материалами «спанбонд».

Полимеры на основе пропилена, особенно гомополипропилена (hPP), хорошо известны и их давно используют для изготовления волокон. Ткани, полученные из hPP, особенно нетканые текстильные материалы, обладают высокими значениями модуля, но малой эластичностью и мягкостью. Тем не менее, эти ткани обычно включают в состав многокомпонентных изделий, например, пеленок, повязок на рану, женских гигиенических изделий и т.п.

Для сравнения: эластомеры на основе полиэтилена и волокна и ткани, полученные из этих полимеров, обладают тенденцией к низким значениям модуля и к хорошей эластичности, но они также обладают тенденцией к низкой прочности на разрыв, клейкости и к созданию ощущения при прикосновении, которое обычно рассматривают как неприемлемое для многих видов применения.

Прочность на растяжение нетканых материалов и прочность на разрыв волокон являются важными параметрами, так как изготовление многокомпонентных изделий обычно включает множество этапов (например, скатывание/раскатывание, разрезание, склеивание и т.д.), и холсты с недостаточной прочностью на растяжение могут не выдерживать один или большее число этих этапов. Волокна, обладающие высокой прочностью на растяжение (также известной как прочность на разрыв), также обладают преимуществом перед волокнами с низкой прочностью на растяжение, так как первые претерпевают меньшее число обрывов и, таким образом, может быть достигнута более высокая производительность при их изготовлении на производственной линии. Кроме того, во время использования многих готовых изделий также обычно требуется уровень прочности на растяжение, специфический для функционирования компонента. Прочность на растяжение должна быть сбалансирована относительно стоимости изготовления способом, использованным для достижения более высокой прочности на растяжение или для достижения более высокой прочности на разрыв. Ткани с оптимизированными характеристиками содержат минимальное количество материалов (имеют минимальную плотность) для достижения минимальной требуемой прочности на растяжение для изготовления и конечного использования волокна, компонента (например, нетканого материала) и изделия.

Туше материала является другим важным аспектом для многих нетканых структур, особенно таких структур, которые предназначены для использования в гигиенической и медицинской областях. Низкое значение модуля является одним из аспектов туше материала. Ткани, полученные из волокон с низким значением модуля, создают ощущение большей мягкости, (при всех прочих равных условиях), чем ткани, полученные из волокон с высоким значением модуля. Ткань, состоящая из волокон с низким значением модуля, также обладает более низкой жесткостью при изгибе, что выражается в лучшей драпируемости и лучшей посадке по фигуре. В противоположность этому, ткань, изготовленная из волокна с более высоким значением модуля, например из hPP, создает ощущение большей шероховатости (большей жесткости), менее хорошо драпируется, в результате чего хуже садится по фигуре. Ткани, полученные из эластомеров на основе полиэтилена, также обладают тенденцией к недостаточно адекватному туше, так как они обладают тенденцией к созданию нежелательного ощущения для кожи человека, обычно отличающегося такими признаками, как, например, липкость, клейкость, резиноподобность или влажность.

Растяжимость/эластичность волокна является другим важным критерием нетканых структур, особенно таких, которые используют в гигиенических и медицинских изделиях, так как эти характеристики выражаются в большем удобстве и лучшей посадке по фигуре, если изделие изготовлено из волокна, которое может быть более комфортным для тела человека во всех ситуациях. Пеленки с эластичными компонентами, в общем, меньше провисают при изменениях размеров и формы тела <ребенка> и при движениях <ребенка>. При улучшенной посадке по фигуре общее хорошее состояние потребителя улучшается благодаря большей комфортности, уменьшенной протечке и большему сходству изделия с нижним бельем из хлопка.

Таким образом, слой нетканого материала, полученный раздувом расплава полимера, обладающий сочетанием высокой прочности на растяжение, хорошим удлинением и адекватным туше, является желательным и является аспектом настоящего изобретения. Установлено, что такие растяжимые/эластичные текстильные материалы, получаемые раздувом расплава полимера, можно изготавливать из полипропилена определенного класса, известного как класс пластомеров и эластомеров на основе пропилена, без необходимости в примешивании существенных количеств материалов с более высокой прочностью на разрыв, например hPP. Пластомеры и эластомеры на основе пропилена могут быть охарактеризованы наличием одной или большего числа следующих отличительных особенностей: кристалличности, составляющей менее 50%; модуля упругости при изгибе, составляющего менее 50 кфунт/кв.дюйм; температуры плавления, составляющей менее приблизительно 140°C (и даже меньше - приблизительно 130°C); и/или теплоты плавления, составляющей менее 80 Дж/г. Полимер на основе пропилена предпочтительно содержит сополимеры пропилена и альфа-олефина, а альфа-олефином предпочтительно является этилен. Этилен в предпочтительном варианте исполнения предпочтительно присутствует в количестве от 3 мас.% до 20 мас.% полимера на основе пропилена. Полимеры на основе пропилена, содержащие этилен в количестве от 9 мас.% до 20 мас.% полимера на основе пропилена, обладают большей эластомерностью. Такие полимеры могут быть названы эластомерами на основе пропилена (РВЕ). Предпочтительный полимер на основе пропилена обладает MWD от 2 до 4. Скорость течения расплава полимера на основе пропилена обычно может составлять (до введения модификатора реологии) в пределах от 1 г/10 мин до 100 г/10 мин. Нетканые слои, получаемые раздувом расплава полимера, изготовленные из пластомеров и эластомеров на основе пропилена без существенных количеств (например, более приблизительно 10 мас.%) hPP, являются, таким образом, другим аспектом настоящего изобретения. Все проценты, упомянутые в настоящем описании, выражены в мас.%, если не указано иное.

Сами эти нетканые материалы можно преимущественно использовать для фильтрации или их можно соединять с другими материалами, включая другие нетканые материалы. Структуры могут выдерживать напор от 100 мм Н2О, предпочтительно - от 200 мм до 800 мм Н2О при плотности 25 г/м2. Можно использовать структуры с большими плотностями для работы при более высоких напорах.

При использовании в сочетании с другими материалами, например: другими неткаными материалами, пленками, перфорированными пленками, волокнами, ткаными текстильными материалами и т.д., могут быть достигнуты синергические свойства. Следует понимать, что требования к рабочим характеристикам могут изменяться в зависимости от применения. Как результат, использование настоящего изобретения и его различных вариантов исполнения может принимать ряд форм, не ограниченных описаниями, приведенными в настоящей заявке.

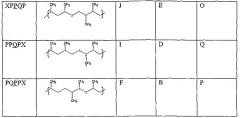

Из-за относительных достоинств и недостатков различных способов и различных материалов, используемых для изготовления нетканых материалов, часто используют композитные структуры, состоящие более чем из одного слоя, для достижения лучшего баланса свойств. Такие структуры часто обозначают буквами, которыми указывают различные слои, например: SM означает двухслойную структуру, состоящую из слоя материала «спанбонд» и слоя, полученного раздувом расплава полимера; SMS означает трехслойную структуру, или в более общем виде структуры обозначают буквами SMXS. Для поддержания структурной целостности таких композитных структур, слои должны быть скреплены вместе. Обычные способы скрепления включают: точечное скрепление; ламинирование склеиванием и другие способы, известные специалистам в данной области производства. Постоянной целью в данной области производства является повышение прочности скрепления между слоями для обеспечения большей долговечности структур, а также для сохранения в определенной степени других желательных свойств, например воздухопроницаемости и модуля изгиба.

Однако наблюдали, что малая прочность скрепления между слоями является особенно проблематичной при использовании полиэтиленовых материалов (включая материалы из бикомпонентных волокон, в которых из полиэтилена сформована, по меньшей мере, часть поверхности бикомпонентых волокон) для изготовления одного слоя, и пропиленовых материалов, например, гомополимер полипропилена (hPP) или статистического сополимера полипропилена (RCP) для изготовления смежного слоя. По этой причине особенно желательно улучшение прочности скрепления нетканой композитной структуры между слоями на основе полиэтилена и слоями на основе полипропилена.

Установлено также, что ткани, полученные раздувом расплава полимера из материалов на основе полипропилена данного конкретного класса, обладают очень высокой прочностью скрепления со слоями материала «спанбонд», изготовленными из волокон, поверхности которых состоят из материалов на основе полиэтилена. Наблюдали также, что помимо обеспечения очень высокой прочности скрепления между слоями, изготовленными раздувом расплава полимера, и слоями материала «спанбонд», использование этих полимеров в изготовлении нетканого холста раздувом расплава полимера ведет к повышению общей мягкости, в сравнении с композитными материалами, в которых слои, полученные раздувом расплава полимера, содержат существенные количества волокна из hPP или RCP.

Другим аспектом настоящего изобретения является нетканый ламинат, содержащий слой нетканого материала, изготавливаемый раздувом расплава полимера, и слой нетканого материала «спанбонд», в котором слой, полученный раздувом расплава полимера, содержит волокна, изготавливаемые раздувом расплава полимера, содержащие полимер на основе пропилена, отличающийся тем, что он обладает одной или большим числом следующих особенностей: кристалличностью, составляющей менее 50%; модулем упругости при изгибе, составляющим менее 50 кфунт/кв.дюйм; температурой плавления, составляющей менее приблизительно 140°C; и/или теплотой плавления, составляющей менее 80 Дж/г. Полимер на основе пропилена предпочтительно содержит сополимеры пропилена и альфа-олефина, а альфа-олефином предпочтительно является этилен. Этилен в предпочтительном варианте исполнения предпочтительно присутствует в количестве от 3 мас.% до 20 мас.% полимера на основе пропилена. Предпочтительный полимер на основе пропилена обладает MWD от 2 до 4. Скорость течения расплава полимера на основе пропилена составляет (до введения какого-либо модификатора реологии) в пределах от 1 г/10 мин до 100 г/10 мин.

Другой аспект нетканых ламинатов согласно настоящему изобретению заключается в том, что слой материала «спанбонд» содержит волокна, отличающиеся тем, что материал на основе полиэтилена составляет, по меньшей мере, часть поверхности волокна. Слой материала «спанбонд» в нетканых ламинатах согласно настоящему изобретению может содержать бикомпонентное волокно, и в таком случае бикомпонентное волокно предпочтительно имеет конфигурацию «оболочка-стержень». В альтернативном варианте исполнения слой материала «спанбонд» может содержать моноволокна (т.е. волокна с постоянным поперечным сечением).

Другой аспект настоящего изобретения составляет нетканую ламинированную структуру, содержащую, по меньшей мере, два слоя нетканого материала, причем упомянутая нетканая ламинированная структура отличается тем, что обладает общим модулем изгиба, составляющим менее 0,005 Н·мм, и сопротивлением расслаиванию между слоями нетканых материалов, составляющим более 2 Н/5 см (где 5 см - ширина испытываемого образца).

Краткое описание чертежей

На Фиг. 1 изображены диаграммы зависимости между модулем изгиба и относительным удлинением испытанных образцов материалов, полученных в Примерах и Сравнительных примерах;

на Фиг. 2 - диаграммы зависимости между максимальным значением силы и относительным удлинением испытанных образцов материалов, полученных в Примерах и Сравнительных примерах;

на Фиг. 3 - диаграммы зависимости между остаточной деформацией и относительным удлинением испытанных образцов материалов, полученных в Примерах и Сравнительных примерах;

на Фиг. 4 - диаграммы зависимости между остаточной нагрузкой и относительным удлинением испытанных образцов материалов, полученных в Примерах и Сравнительных примерах;

на Фиг. 5 - гистограммы модуля изгиба означенных ламинатных структур; и

на Фиг. 6 - гистограммы сопротивления расслаиванию означенных ламинатных структур.

Подробное описание изобретения

Под терминами «нетканый холст» или «нетканый текстильный материал», или «нетканый материал» в настоящем описании понимают холст, обладающий структурой, состоящей из отдельных волокон или нитей, уложенных друг на друга, но не в каком-либо регулярном, повторяемом порядке. Нетканые холсты в прошлом формировали, используя ряд различных способов, например: аэродинамическое формование; формование раздувом расплава полимера; способ «спанбонд» и формование холста посредством укладки прочеса, включая формование холста из скрепленного прочеса.

Под выражением «материал, изготовленный раздувом расплава полимера» в настоящем описании понимают способ экструдирования расплавленного термопластичного материала через множество маленьких, обычно круглых, фильерных отверстий в виде расплавленных нитей, или элементарных нитей, в высокоскоростной поток газа (например, воздуха), с помощью которого вытягивают элементарные нити расплавленного термопластичного материала для уменьшения их диаметра, который может соответствовать диаметру микроволокон. Затем изготовленные раздувом расплава полимера волокна транспортируют высокоскоростым потоком газа и укладывают на поверхность формирования с получением холста из хаотически распределенных волокон, изготовленных раздувом расплава полимера.

Под термином «спанбонд» в настоящем описании понимают способ экструдирования расплавленного термопластичного материала в виде элементарных нитей из множества маленьких, обычно - круглых отверстий фильеры с диаметром экструдируемых элементарных нитей, который затем быстро уменьшается благодаря вытяжке элементарных нитей, и сбора волокон на подложке.

Под термином «микроволокна» в настоящем описании понимают волокна маленького диаметра, имеющие средний диаметр, составляющий не более приблизительно 100 мкм. Волокна, в частности волокна материала «спанбонд» и материала, изготавливаемого раздувом расплава полимера, используемые согласно настоящему изобретению, могут быть микроволокнами. Более конкретно, волокна материала «спанбонд» могут быть преимущественно волокнами, имеющими средний диаметр 15-30 мкм и обладающими тониной 1,5-3,0 денье, тогда как волокна, изготовленные раздувом расплава полимера, могут быть преимущественно волокнами, имеющими средний диаметр менее приблизительно 30 мкм или, более предпочтительно, могут быть волокнами, имеющими средний диаметр менее приблизительно 15 мкм, или даже более предпочтительно могут быть волокнами, имеющими средний диаметр менее приблизительно 12 мкм. Предусматривается также, что волокна, изготовленные раздувом расплава полимера, могут иметь даже еще меньшие средние диаметры, например менее 10 мкм, 8 мкм или даже 5 мкм.

Под термином «полимер» в настоящем описании понимают обычно (но их состав не ограничен данным перечнем): гомополимеры, сополимеры, такие как, например, блок-полимеры, привитые, статистическые сополимеры и сополимеры с регулярным чередованием мономерных звеньев, терполимеры и т.д., и их смеси и модификации. Кроме того, если специально не указаны какие-либо ограничения, то под термином «полимер» в настоящем описании понимают все возможные геометрические конфигурации материала. Эти конфигурации включают, (но их число не ограничено данным перечнем): изотактическую, синдиотактическую и случайную симметрии.

Под выражениями «пластомеры на основе полипропилена» (РВР) или эластомеры на основе полипропилена» (РВЕ) в настоящем описании понимают (вместе эти составы могут быть сокращенно названы как «РВРЕ») сополимеры пропилена со степенью чистоты реактора, обладающие теплотой плавления, составляющей менее приблизительно 100 Дж/г, и MWD<3,5. РВР обычно имеют теплоту плавления, составляющую менее приблизительно 100 Дж/г, тогда как РВЕ обычно имеют теплоту плавления, составляющую менее приблизительно 40 Дж/г. РВР обычно содержат этилен в пределах от 3 мас.% до 10 мас.%, тогда как РВЕ содержат этилен в пределах от 10 мас.% до 15 мас.%.

Под термином «растяжимый» в настоящем описании понимают любой нетканый материал, который при приложении растягивающего усилия может поддаваться относительному удлинению, составляющему, по меньшей мере, до приблизительно 50% деформации и более, предпочтительно, по меньшей мере, до приблизительно 70% деформации без полного разрушения.

Нетканый материал согласно настоящему изобретению предпочтительно обладает плотностью (массой на единицу площади) от 10 г/кв.м (г/м2) до 100 г/м2. Плотность может также составлять от 15 г/м2 до 60 г/м2, а в одном варианте исполнения она может составлять 20 г/м2.

Под термином «прочность на растяжение» в настоящем описании понимают максимальное значение силы для данной плотности при растяжении как в продольном направлении (MD), так и в поперечном направлении (CD) нетканого материала при растяжении до разрыва. Максимальное значение силы может соответствовать или не соответствовать силе при разрыве или деформации при разрыве. Термин «относительное удлинение» означает, если не указано иное, деформацию, соответствующую прочности на растяжение.

Первым аспектом изобретения является ткань, полученная раздувом расплава полимера, обладающая максимальным значением растягивающей силы в продольном направлении FMD, измеренной в фунтах на 1 дюйм ширины и нормализованной до плотности 20 г/м2, которая больше [-0,00143 × относительное удлинение (%)+0,823], если относительное удлинение находится в пределах от 20% до 675%. Если относительное удлинение больше приблизительно 675%, то FMD больше приблизительно 0,1 фунт. Ткань, полученная раздувом расплава полимера, содержит, по меньшей мере, один сополимер с содержанием, по меньшей мере, около 50 мас.% звеньев, полученных из пропилена, и, по меньшей мере, около 5 мас.% звеньев, полученных из сомономера, отличного от пропилена.

Сополимером является РВРЕ, обладающий MWD<3,5 и обладающий теплотой плавления, составляющей менее приблизительно 90 Дж/г, предпочтительно - менее приблизительно 70 Дж/г, более предпочтительно - менее приблизительно 50 Дж/г. Если в качестве сомономера используют этилен, то РВРЕ содержит от 3 мас.% до 15 мас.% этилена или от 5 мас.% до 14 мас.% этилена, или от 9 мас.% до 12 мас.% этилена от массы пластомера или эластомера на основе пропилена. Пригодные эластомеры и/или пластомеры на основе пропилена раскрыты в Международной заявке WO 03/040442, включенной в настоящую заявку в полном объеме посредством ссылки.

Особый интерес для использования в настоящем изобретении представляют РВРЕ со степенью чистоты реактора, обладающие MWD, составляющим менее 3,5. Под выражением «со степенью чистоты реактора» в настоящем описании понимают, как это определено в патенте США № 6010588, в общем, полиолефиновую смолу, распределение по молекулярной массе (MWD) или полидисперсность которой существенно не изменяется после полимеризации.

Хотя остальные звенья сополимера пропилена получают, по меньшей мере, из одного сомономера, например этилена, α-олефина С4-20, диена С4-20, стирольного соединения и т.п., предпочтительно, чтобы сомономером являлся, по меньшей мере, один из: этилена и α-олефина С4-12, например, 1-гексен или 1-октен. Предпочтительно, чтобы остальные звенья сополимера являлись производными только этилена.

Количество сомономера, отличного от этилена, в эластомере или пластомере на основе пропилена, зависит, по меньшей мере, частично, от сомономера и от желаемой теплоты плавления сополимера. Если сомономером является этилен, то обычно производные звенья от сомономера составляют не более приблизительно 15 мас.% от сополимера. Минимальное количество производных звеньев от этилена обычно составляет, по меньшей мере, около 3 мас.%, предпочтительно, по меньшей мере, - около 5 мас.%, а более предпочтительно, по меньшей мере, - около 9 мас.% от сополимера. Если полимер содержит, по меньшей мере, один другой сомономер, отличный от этилена, то предпочтительный состав будет обладать теплотой плавления, соответствующей теплоте плавления сополимера пропилен-этилен, содержащего приблизительно от 3 мас.% до 20 мас.% этилена. Хотя авторы не стремились связать это явление с какой-либо теорией, они полагают, что достижение приблизительно аналогичной кристалличности и морфологии кристаллов необходимо для достижения аналогичной функциональности упомянутых полимеров в нетканом материале.

Эластомер или пластомер на основе пропилена согласно настоящему изобретению может быть изготовлен любым способом и включает сополимеры, полученные с помощью катализатора на основе катализатора Циглера-Натта, CGC (катализатора с осложненной геометрией), металлоценового и неметаллоценового, металлоцентрированного, гетероарильного лиганда. Эти сополимеры включают статистические сополимеры, блоксополимеры и привитые сополимеры, хотя предпочтительными сополимерами являются сополимеры со статистической конфигурацией. Примерные сополимеры пропилена включают полимер VISTAMAXX компании Exxon-Mobil и эластомеры и пластомеры пропилена/этилена компании Dow Chemical Company.

Плотность эластомеров или пластомеров на основе пропилена согласно настоящему изобретению обычно составляет, по меньшей мере, около 0,850 г/см3, может составлять, по меньшей мере, около 0,860 г/см3, а также, по меньшей мере, около 0,865 г/см3 при измерении по методике ASTM D-792.

Средневесовая молекулярная масса (Mw) эластомеров или пластомеров на основе пропилена согласно настоящему изобретению может колебаться в широких пределах, но обычно составляет в пределах от 10000 до 1000000 (при этом следует понимать, что при практическом рассмотрении указывают только молекулярную массу, ограниченную по минимальному или максимальному значению). Минимальная Mw гомополимеров и сополимеров, используемых в производстве тканей, получаемых раздувом расплава полимера, предпочтительно составляет около 20000, более предпочтительно - около 25000.

Полидисперсность эластомеров или пластомеров на основе пропилена согласно настоящему изобретению обычно составляет в пределах между 2,0 и 3,5. Под выражениями «узкая область полидисперсности», «узкая область распределения молекулярной массы», «узкая область MWD» и аналогичными словосочетаниями понимают отношение (Mw/Mn) средневесовой молекулярной массы (Mw) к средней молекулярной массе (Mn), составляющее менее приблизительно 3,5, возможно - менее приблизительно 3,0, возможно также - менее приблизительно 2,8, возможно также - менее приблизительно 2,5 и возможно также - менее приблизительно 2,3. Полимеры, пригодные для использования в волокне, обычно обладают узкой областью полидисперсности. Смеси, содержащие два или большее число полимеров согласно настоящему изобретению, или смеси, содержащие, по меньшей мере, один сополимер согласно настоящему изобретению и, по меньшей мере, один другой полимер, могут обладать полидисперсностью, большей 4, хотя для целей прядения полидисперсность таких смесей все же предпочтительно должна составлять в пределах между 2 и 4.

РВРЕ, предназначенные для использования согласно настоящему изобретению, идеально имеют MFR от 20 г/10 мин до 5000 г/10 мин или, в альтернативном варианте исполнения, - 2000 г/10 мин. MFR сополимеров пропилена и этилена и/или одного или большего числа α-олефинов C4-C20 измеряют согласно методике ASTM D-1238, условие L, (2,16 кг, 230°C).

MFR, превышающие приблизительно 250, приближенно рассчитывали по следующему соотношению:

MFR=9×1018Mw -3,3584,

где Mw (г/моль) измеряли, используя гельпроницаемую хроматографию.

РВРЕ можно с успехом подвергать воздействию агента, вызывающего разрыв цепи, индуцированного химическим веществом. Такие материалы известны как применяемые для повышения MFR полимеров и для уменьшения их значения распределения молекулярной массы (MWD) для улучшения, таким образом, характеристик при использовании в способе раздува расплава полимера. В общем, предпочтительно, чтобы РВРЕ со степенью чистоты реактора обладали MFR в пределах между 1 г/10 мин и 100 г/10 мин, тогда как после разрыва цепи (если он имел место) РВРЕ предпочтительно обладает MFR от 50 до 5000 г/10 мин. К числу пригодных агентов, вызывающих разрыв цепи, относятся инициаторы, являющиеся свободными радикалами перикисного и неперикисного типа. Для многих видов применения агенты неперикисного типа, вызывающие разрыв цепи, являются предпочтительными, например гидроксиламиновые сложные эфиры, циклические и с открытой цепью. Один особенно предпочтительный агент, вызывающий разрыв цепи, представляет собой семейство соединений, известных как гидроксиламиновые сложные эфиры (описаны в заявке на патент США № 2003/0216494 Al, включенной в настоящую заявку посредством ссылки). Перикисный процесс, согласно сообщениям, обладает недостатками, заключающимися, например, в обесцвечивании, наличии запаха или дыма, которые могут быть уменьшены посредством использования неперикисных агентов, вызывающих разрыв цепи. Кроме того, наблюдали, что при использовании гидроксиламиновых сложных эфиров повышаются долгосрочные термостойкость и светостойкость. В некоторых видах применения может быть желательным использование более одного типа агентов, вызывающих разрыв цепи, например, в сочетании с перикисями или агентами, являющимися свободными радикалами.

В одном предпочтительном варианте исполнения согласно настоящему изобретению эластомеры или пластомеры на основе пропилена дополнительно отличаются тем, что обладают, по меньшей мере, одним из следующих свойств: (i) 13C ЯМР пики соответствуют в пределах погрешности приблизительно 14,6 м.д. и приблизительно 15,7 м.д., и обладают приблизительно одинаковой интенсивностью; (ii) DSC кривая с температурой Tme, которая остается по существу той же самой, и температурой Tmax, которая уменьшается при увеличении количества сомономера, т.е. количества звеньев, полученных из этилена и/или ненасыщенного сомономера (сомономеров), в сополимере; и (iii) рентгенограмма, полученная при медленном охлаждении образца, которая указывает на наличие большего количества кристаллов гамма-формы, чем в сравнимом сополимере, изготовленном с использованием катализатора Циглера-Натта (Z-N). Обычно сополимеры данного варианта исполнения отличаются тем, что обладают, по меньшей мере, двумя, предпочтительно - всеми тремя этими свойствами. В других вариантах исполнения согласно настоящему изобретению эти сополимеры отличаются дополнительно тем, что также обладают одной или обеими из следующих характеристик: (iv) B-значение при измерении по методу Koenig (описанному ниже) составляет более приблизительно 1,03, когда содержание сомономера, т.е. содержание звеньев, полученных из сомономера, отличного от пропилена, составляет, по меньшей мере, около 3 мас.%; и (v) индекс асимметрии Six больше приблизительно - 1,20. Каждая из этих характеристик и методики их определения описаны подробно в заявке на изобретение США № 10/139786, зарегистрированной 5 мая 2002 г. (WO 2/003040442), которая включена в настоящую заявку посредством ссылки, как дополнительно указано ниже.

B-значение

Под словосочетанием «высокое B-значение» и аналогичными выражениями понимают то, что звенья этилена в сополимере пропилена и этилена или сополимере пропилена, этилена и, по меньшей мере, одного ненасыщенного сомономера распределены по цепи полимера неслучайным образом. B-значения могут быть в пределах от 0 до 2. Чем больше B-значение, тем более неупорядочено распределение сомономера в сополимере. Чем меньше B-значение, тем более глыбистое или кустовое распределение сомономера в сополимере. Высокие B-значения полимеров, изготовленных с использованием неметаллоценового, металлоцентрированного, гетероариллигандного катализаторов, например, описанных в патентной публикации США № 2003/0204017 A1, обычно составляют, по меньшей мере, около 1,03, как это определено согласно методике Koenig (Spectroscopy of Polymers, American Chemical Society Washington, DC, 1992); предпочтительно, по меньшей мере, около 1,04; более предпочтительно, по меньшей мере, около 1,05, и в некоторых случаях, по меньшей мере, около 1,06. Эти показатели очень отличаются от показателей сополимеров на основе пропилена, обычно изготовленных с использованием металлоценовых катализаторов, которые обычно обладают B-значениями, составляющими менее 1,00, обычно - менее 0,95. Существует несколько методов вычисления B-значения; в методе, описанном ниже, используют метод Koenig, J.L., где B-значение, равное 1, обозначает совершенно статистическое распределение звеньев сомономера. B-значение, описанное Koenig, вычисляют следующим образом.

B-значение для сополимера пропилен/этилен определяют следующим образом:

где f(EP+PE)=сумма EP и PE частей диад; b Fe и Fp=мольные части этилена и пропилена в сополимере соответственно. Часть диады может быть получена из данных триады в соответствии с: f(EP+PE)=[EPE]+[EPP+PPE]/2+[PEP]+[EEP+PEE]/2. B-значения можно вычислить для других сополимеров аналогичным образом посредством назначения соответствующих диад сополимера. Например, вычисление B-значения для сополимера пропилен/1-октен используют следующее уравнение:

Для пропиленовых полимеров, изготовленных с использованием металлоценового катализатора, B-значения обычно составляют в пределах между 0,8 и 0,95. В противоположность этому, B-значения пропиленовых полимеров, изготовленных с использованием активизированного неметаллоценового, металлоцентрированного, гетероариллигандного катализаторов (как это описано ниже), составляют более приблизительно 1,03, обычно - между 1,04 и 1,08, В свою очередь, это означает, что в любом сополимере пропилен-этилен, изготовленном с использованием такого неметаллоценового, металлоцентрированного, гетероариллового катализатора, не только длина пропиленового блока относительно мала при данном процентном содержании этилена, но присутствует очень мало, если они вообще имеются, длинных последовательностей, состоящих из 3 или большего числа последовательных этиленовых включений в сополимере, если содержание этилена в полимере не очень высокое.

ЯМР 13 C

Сополимеры пропилен-этилен, пригодные для использования в данном изобретении, обычно содержат по существу изотактические пропиленовые последовательности. Под выражением «по существу изотактические пропиленовые последовательности» и аналогичными выражениями понимают, что последовательности содержат изотактическую триаду (mm), измеренную посредством ЯМР 13C, составляющую более приблизительно 0,85, предпочтительно - более приблизительно 0,90, более предпочтительно - более приблизительно 0,92 и наиболее предпочтительно - более приблизительно 0,93. Изотактические триады хорошо известны в данной области и описаны, например, в патенте США № 5504172 и международной заявке WO 00/01745, в которых они определены как изотактическая последовательность в показателях звена триады в молекулярной цепи сополимера, определенная по спектру ЯМР 13C. Спектры ЯМР определяют следующим образом.

Спектроскопия ЯМР 13C является одним из ряда методов, известных в данной области, для определения включений сомономера в полимере. Пример данного метода описан для определения содержания сомономера в сополимерах этилен/α-олефин в Randall [Journal of Macromolecular Science, Reviews in Macromolecular Chemistry and Physics, C29 (2&3), 201-317 (1989)]. Основная операция для определения содержания сомономера в олефиновом сополимере включает получение спектрограммы ЯМР 13C в условиях, при которых интенсивность максимумов, соответствующих различным углеродным группам в образце, прямо пропорциональна общему числу содействующих ядер в образце. Методы обеспечения этой пропорциональности известны в данной области и включают предоставление достаточного времени для релаксации после импульса, использование метода управляемого импульсами нарушения взаимосвязи, использование агентов для релаксации и т.п. Относительную интенсивность максимума или группы максимумов получают практически из ее интеграла, сформированного компьютером. После получения спектра и интегрирования максимумов, определяют эти максимумы, связанные с сомономером. Данные определения можно выполнять посредством ссылки на известные спектры или на литературу, или посредством синтеза и анализа образцов соединений, или посредством использования изотопически маркированного сомономера. Мольное процентное содержание сомономера можно определять по отношению интегралов, соответствующих числу молей сомономера, к интегралам, соответствующим числу молей всех мономеров в сополимере, как это описано, например, в Randall.

Данные собирают, используя ЯМР спектрометр Varian UNITY Plus с частотой 400 МГц, соответствующей резонансной частоте 13C, составляющей 100,4 МГц. Собираемые параметры выбирают для обесп