Способ ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации (варианты)

Иллюстрации

Показать всеИзобретение относится к гидротехническому строительству, преимущественно к созданию, ремонту и реконструкции противофильтрационных облицовок каналов и водоемов, а также откосов грунтовых плотин, облицованных бетонными и железобетонными плитами. Технический результат - повышение технологичности способа ремонта указанной облицовки, повышение водонепроницаемости и морозостойкости бетонной смеси. Способ ремонта включает заполнение пластичным составом пространства между плитами и основанием посредством инъекции под давлением, определяемым из зависимости: где Р - давление нагнетания пластичного состава в подплитное пространство, кПа; 0,098 - коэффициент пропорциональности; k - коэффициент размерности, кПа·см2/г; γжб - объемный вес железобетонных плит, г/см3; δo - толщина железобетонных плит, см; γпс - объемный вес пластичного состава, г/см3; Δ - средняя величина зазора между железобетонной плитой и основанием, см; m - заложение откоса. Предложено пять вариантов пластичных составов, включающих портландцемент, кварцевый песок фракции менее 0,14, мм, суперпластификатор С-3, воду и, возможно, добавку, выбранную из группы: микрокремнезем конденсированный с удельной поверхностью (15-25)·103 см2/г, порошок минеральный для асфальтобетонных и органоминеральных смесей, асбест хризотиловый и шлифовальная пыль - отход производства асбестотехнических изделий, рассол выщелачивания рапы - бишофит сульфатного типа плотностью 1,24-1,35 т/м3. 5 н.п. ф-лы, 6 табл., 2 ил.

Реферат

Изобретение относится к гидротехническому строительству, преимущественно к созданию, ремонту и реконструкции противофильтрационных облицовок каналов и водоемов, а также откосов грунтовых плотин, облицованных бетонными и железобетонными плитами.

Известен способ создания водонепроницаемой облицовки, включающий отсыпку на грунтовое основание кольматирующего слоя мощностью 10-15 см из цементно-песчано-зольного материала с последующим его уплотнением, укладку на подготовленное основание пленочного полотнища, прокладочного материала и железобетонных плит (см. SU, авторское свидетельство №1213118 A, М.кл3 E02B 3/16, 3/04. Способ создания водонепроницаемой облицовки. / А.В.Ищенко, Ю.М.Косиченко и Н.А.Евстратов. - Заявка №3793997/29-15; Заявлено 21.09.1984; Опубл. 23.02.1986 г. Бюл. №7).

Недостатками данного способа являются значительная трудоемкость процесса нанесения на грунтовое основание выравнивающего кольматирующего слоя из цементно-песчано-зольного материала (в сухом виде) и сложность его уплотнения на откосах до требуемой плотности, что может вызвать в процессе эксплуатации гидротехнических сооружений (каналов, водоемов, плотин и др.) недопустимые деформации элементов противофильтрационной облицовки с нарушением ее целостности.

Известен также способ создания противофильтрационной облицовки канала, включающий укладку пленочного противофильтрационного экрана со сборными железобетонными плитами на откосах и монолитного бетонного покрытия по дну канала, в котором заделывается пленочный экран совместно с уложенной по верху него защитной прокладкой, приклеенной к нижней поверхности первого ряда плит, причем в зоне сопряжения откосов и дна канала устанавливается компенсатор деформаций пленочного экрана в виде вертикальной складки, а образовавшееся пространство между плитами откосов и пленочным экраном заполняется затвердевающим составом из цементно-песчаной смеси соотношением 1:3 (см. SU, авторское свидетельство №1281626 A1, М.кл3. E02B 3/16. Способ создания противофильтрационной облицовки канала./ Ю.М.Косиченко и А.В.Ищенко. - Заявка №3954196/29-15; Заявлено 26.06.1985. Опубл. 07.01.1987 г. Бюл. №1).

Недостатками этого способа являются значительная сложность, многооперационность, высокая трудоемкость и нетехнологичность устройства облицовки канала. При этом отсутствие пленочного противофильтрационного экрана под бетонным покрытием дна канала в целом не позволяет достичь достаточной противофильтрационной эффективности вышеописанной облицовки.

Наиболее близким аналогом по своей сущности к заявленному изобретению является способ ремонта бетонной облицовки на просадочных грунтах, включающий заполнение затвердевающим пластичным составом посредством инъекции через отверстия в плитах пространства между плитами облицовки и уложенным под ними над грунтом пленочным экраном, причем перед заполнением подплитного пространства затвердевающим пластичным составом через отверстия в плитах впрыскивают в него водоотталкивающую смесь в виде адвективного облака (см. SU, авторское свидетельство №1477819 A1, М.кл3 E02B 3/16. Способ ремонта бетонной облицовки на просадочных грунтах./ А.В.Ищенко, Н.А.Евстратов, Т.С.Косенко и Б.С.Кривошлыков. - Заявка №4242764/29-15. Заявлено 12.05.1987. Опубл. 07.05.1989 г., Бюл. №7).

В качестве затвердевающего пластичного состава при реализации вышеописанного способа применяют цементно-зольное тесто в соотношении 2:1 и В/Ц=0,685 (см. А.В.Ищенко. Повышение эффективности и надежности противофильтрационных устройств гидротехнических сооружений. // Автореф. дис. д-ра техн. наук. - Новочеркасск, 2008. - С.69).

Недостатком данного способа является необходимость впрыскивания в подплитное пространство водоотталкивающей смеси в виде адвективного облака, что удорожает и усложняет производство инъекционных работ. При этом после впрыскивания в подплитное пространство соответствующей смеси на нижней плоскости плит образуется водоотталкивающая пленка, которая препятствует надежному контакту инъектирующего цементно-зольного теста с плитами облицовки.

Более того, применяемое в данном способе при инъекции подплитного пространства цементно-зольное тесто имеет весьма высокое водоцементное отношение (В/Ц=0,685), что значительно увеличивает его пористость и водопоглощение при твердении и, как следствие, снижает водонепроницаемость и морозостойкость затвердевающего теста.

Сущность заявленного изобретения заключается в следующем.

Задача, на решение которой направлено заявленное изобретение, - повышение эффективности способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации.

Технический результат - повышение технологичности способа ремонта противофильтрационной облицовки гидротехнических сооружений, снижение его стоимости и повышение водонепроницаемости и морозостойкости инъектируемой бетонной смеси в подплитное пространство облицовки.

Указанный технический результат в части способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации по первому варианту достигается тем, что известный способ ремонта бетонной облицовки включает заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом пленочным экраном, согласно изобретению в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, суперпластификатор C-3 и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-44,0 |

| Кварцевый песок фракции менее 0,14 мм | 33,5-33,7 |

| Суперпластификатор C-3 | 0,7-0,8 |

| Вода | остальное, |

причем заполнение подплитного пространства пластичным составом производят под давлением, определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Технический результат в части способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации по второму варианту достигается тем, что известный способ ремонта бетонной облицовки включает заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом пленочным экраном, согласно изобретению в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, микрокремнезем, конденсированный с удельной поверхностью (15-25)·103 см2/г, суперпластификатор C-3 и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-43,5 |

| Кварцевый песок фракции менее 0,14 мм | 28,8-29,0 |

| Микрокремнезем конденсированный | |

| с удельной поверхностью (15-25)·103 см2/г | 4,0-5,0 |

| Суперпластификатор C-3 | 0,7-0,8 |

| Вода | остальное, |

причем заполнение подплитного пространства пластичным составом производят под давлением, определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Технический результат в части способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации по третьему варианту достигается тем, что известный способ ремонта бетонной облицовки включает заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом пленочным экраном, согласно изобретению в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, суперпластификатор C-3, асбест хризотиловый, шлифовальную пыль - отход производства асбестотехнических изделий и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-43,5 |

| Кварцевый песок фракции менее 0,14 мм | 31,6-31,8 |

| Суперпластификатор C-3 | 0,7-0,8 |

| Асбест хризотиловый | 0,6-1,6 |

| Шлифовальная пыль - | |

| отход производства асбестотехнических изделий | 0,6-1,6 |

| Вода | остальное, |

причем заполнение подплитного пространства пластичным составом производят под давлением, определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Технический результат в части способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации по четвертому варианту достигается тем, что известный способ ремонта бетонной облицовки включает заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом основания пленочным экраном, согласно изобретению в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, суперпластификатор C-3, порошок минеральный для асфальтобетонных и органоминеральных смесей и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-43,5 |

| Кварцевый песок фракции менее 0,14 мм | 29,5-29,7 |

| Суперпластификатор C-3 | 0,7-0,8 |

| Порошок минеральный для асфальтобетонных | |

| и органоминеральных смесей | 4,0-5,0 |

| Вода | остальное, |

причем заполнение подплитного пространства пластичным составом производят под давлением, определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Технический результат в части способа ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации по пятому варианту достигается тем, что известный способ ремонта бетонной облицовки включает заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом основания пленочным экраном; согласно изобретению затвердевающий пластичный состав содержит портландцемент, кварцевый песок фракции менее 0,14 мм, суперпластификатор C-3, рассол выщелачивания рапы - бишофит сульфатного типа плотностью 1,24-1,35 т/м3 и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-43,5 |

| Кварцевый песок фракции менее 0,14 мм | 31,5-31,7 |

| Суперпластификатор C-3 | 0,7-0,8 |

| Рассол выщелачивания рапы - бишофит | |

| сульфатного типа плотностью 1,24-1,35 т/м3 | 2,0-3,0 |

| Вода | остальное, |

причем заполнение подплитного пространства пластичным составом производят под давлением, определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Впрыскивание воды под бетонную облицовку и увлажнение ею нижней плоскости плит в первых четырех вариантах предлагаемого способа позволяет исключить обезвоживание инъектируемого состава и сохранить его пластичность в процессе нагнетания в подплитное пространство облицовки гидротехнических сооружений.

Пятый способ ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации применяется при низких температурах окружающей среды до минус 5-10°C, что достигается за счет введения в инъектирующий состав рассола выщелачивания рапы - бишофита сульфатного типа плотностью 1,24-1,35 т/м3.

Проведенный анализ уровня технологий ремонта бетонных облицовок по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволили установить, что заявителями не обнаружены аналоги, характеризующиеся признаками, идентичными всем существенным признакам заявленного изобретения.

Следовательно, заявленное изобретение соответствует требованию «новизна» по действующему законодательству. Для проверки соответствия заявленного изобретения требованию «изобретательского уровня» заявители провели дополнительный поиск известных решений с целью выявления признаков, совпадающих с отличительными от ближайших аналогов признаками заявленного изобретения, результаты которого показывают, что заявленное изобретение не следует для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителями, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата.

Следовательно, заявленное изобретение соответствует требованию «изобретательский уровень» по действующему законодательству.

Для использования в качестве вяжущего в затвердевающем пластифицирующем и инъектируемом составе заявленного способа ремонта бетонной облицовки (варианты) предпочтительными являются портландцементы по ГОСТ 10178-85* и ГОСТ 22266-94, имеющие минералогический состав клинкера, % по массе:

- алит C3S(3CaO·SiO2) - 58-62;

- белит C2S(2CaO·SiO2) - 10-20;

- алюминат трехкальциевый C3A(3CaO·Al2O3) - 5-12;

- прочие алюминаты (до C5A3) - 0,5-0,7;

- алюмоферриты переменного состава от C4AF (4CaO·Al2O3·Fe2O3) до C8A3F (8CaO3·3Al2O3·Fe2O3).

Указанные цементы имеют химический состав, % по массе: CaO 60-72; SiO2 20-25; Al2O3 3-10; Fe2O3 0,5-5,0; MgO 0,3-4,0; SO3 0,1-2,0.

Удельный вес 3,24-3,35 г/см3 (в зависимости от дисперсности). Тонкость помола: количество зерен более 30 мкм - 30-40%, остальное - менее 30 мкм. Удельная поверхность (2,2-4,5)·10 см2/г зависит от помола и дисперсности.

Микрокремнезем конденсированный сухих отпускных форм - по ТУ 5743-048-02495332-96. НИИЖБ Минстроя РФ. М. 1996 - продукт отбора с рукавных или электрических фильтров тонкодисперсных частиц систем газоочистки производства кремнийсодержащих сплавов. Поставляется в трех отпускных формах по маркам: неуплотненный (МК-85, МК-65), уплотненный (МКУ-85, МКУ-65), суспензия (МКС-85), в которых цифра указывает минимально допустимое количество диоксида кремния SiO2. По физико-химическим показателям соответствует следующим нормам:

- массовая доля микрокремнезема (в пересчете на сухой продукт) - не менее 90-97% (для суспензий 40%);

- массовая доля диоксида кремния - не менее 65-85% (в зависимости от марки);

- массовая доля остальных продуктов (суммарно Na2O, K2O, CaO, SO3) - не более 5,6%;

- удельная поверхность - не менее 12·103 см2/г;

- насыпная плотность сухих форм - 150-250 кг/м3 (неуплотненный), 280-500 кг/м3 (уплотненный);

- индекс активности - не менее 90-95%;

- плотность водной суспензии (пасты) - не менее 1280 кг/м3;

- pH водной суспензии 5%-ной - не менее 7.

Упаковка - в специализированные контейнеры или многослойные бумажные мешки соответствующих ТУ, поставка - вагонами или автотранспортом (суспензия - в цистернах или иных стальных емкостях).

Применяют согласно ГОСТ 10178-85* и указанных ТУ на микрокремнезем в сухом состоянии либо в виде пасты с массовой концентрацией 40-70%.

Основное предназначение - высокоактивный минеральный наполнитель для приготовления бетонов высоких марок по прочности, водонепроницаемости и коррозионной стойкости. Производитель - завод «ТОО Микросил» (г.Челябинск).

Молотый кварцевый песок по ТУ 501-2-17-77 и ГОСТ 9077-82*. Может иметь удельную поверхность до (6,0-6,2)·103 см2/г. Плотность: удельная - 2,62 т/м3, насыпная - 0,93 т/м3. Химический состав %: SiO2 - 96-98; Al2O3 - 0,7-0,8; Fe2O3 - 0,7-0,75; CaO - 0,5-0,55; MgO - 0,1-0,15; SO3 - 0,12-0,14; прочие - 0,06.

Кварцевый песок - по ГОСТ 8736-93*, ГОСТ 10268-80.

Химический состав, %: SiO2 65-95; Al2O3+Fe2O3 0,2-8;

Щелочей (в пересчете на Na2O) - 0,5-4,1;

Сернистых и сернокислых примесей (в пересчете на SO2) не более 2.

Фракционирование песка осуществляют по границам крупности зерен 0,14 мм и 1,25 мм.

Суперпластификатор C-3 - по ТУ 6-36-0204229-625-90 «Пластификатор С-3. Технические условия», НИИЖБ Минстроя РФ, М. 90 и в соответствии с «Рекомендациями по применению добавок СП в производство сборного и монолитного бетона и железобетона». НИИЖБ Госстроя СССР, М. 1987. Представляет собой химический продукт глубокой конденсации нафталинформальдегидных соединений и сульфокислот. Активным пластифицирующим компонентом, участвующим также в приросте плотности, прочности, морозостойкости и коррозионной стойкости, является смесь олигомеров и полимеров полиметиленполинафталинсульфонатов (не менее 69%); примесью, ухудшающей пластифицирующее действие C-3 и названные характеристики бетона, является мономер натриевой соли нафталинсульфокислоты (не более 3,5-10,5%).

Используют в виде водных растворов 20-40% концентрации в количестве 0,4-0,8 от массы цемента в пересчете на сухое вещество. Формы поставки в виде сухого порошка предпочтительно в мягких контейнерах или в виде водного раствора 20-40% концентрации плотностью от 1,09 до 1,2 г/см3 с содержанием сухого вещества от 0,22 до 0,48 кг/л раствора соответственно.

Порошок минеральный для асфальтобетонных и органоминеральных смесей по ГОСТ 52129-2003 - материал, полученный при помоле горных пород или твердых отходов промышленного производства. По физико-химическим показателям соответствует следующим нормам:

- зерновой состав, мас.%: мельче 1,25 мм не менее 100; мельче 0,315 мм не менее 90; мельче 0,071 от 70 до 80;

- пористость не более 35%;

- набухание не более 2,5%;

- влажность не более 1,0% (по массе);

- содержание полуторных окислов (Al2O3+Fe2O3) в горных породах и промышленных отходах производства, используемых при приготовлении порошков, не более 1,7%, активных CaO+MgO не более 3%, водорастворимых соединений не более 6%.

Асбест хризотиловый 7 сорта по ГОСТ 12871-93*. Химический состав приближенно соответствует теоретической формуле 3MgO·2SiO·2H2O. Т.пл. 1450-1500°C, термостойкость (потеря конституционной воды и прочности) при длительном постоянном нагреве 500°C, при кратковременном нагреве 700°C, щелочестойкость высокая, содержание растворимых веществ в 25%-ной КОН при кипячении 4 ч ≤5%, кислотостойкость слабая.

Перед введением в бетонную смесь асбест хризотиловый измельчают в ножевой мельнице типа РМ-120 до крупности не более 0,2 мм.

Шлифовальная пыль ТУ-38.3146-78 - отход производства асбестотехнических изделий получается при шлифовке автоформованных деталей, состоящих из смеси вулканизованного каучука, асбеста, барита, сурика железного, глинозема, графита скрытокристаллического и др. Химический состав, масс.%: бутадиеновый каучук 14,0-16,3; окись железа 1,2-11,6; окись магния 4,0-19,7; окись цинка 0,4-3,1; двуокись цинка 0,4-3,1; двуокись кремния 4,0-5,5; сера 1,0-2,2; сажа 15-23; ацетоновый экстракт (твердый остаток) после выпаривания ацетона, используемого в технологическом процессе производства автоформованных деталей, 1,4-2,6; сернокислый барий 16,0-59. Массовая доля фракции размером <0,25 мм ≥95%, >1 мм ≤1%. Насыпная плотность 0,4-0,6 г/см3.

Вода по ГОСТ 2874-82 и ГОСТ 23732-79. Максимально допустимое содержание примесей не должно превышать, мг/л: растворимых солей - 5000, ионов - 2700, ионов хлора Cl-1 - 1200, взвешенных частиц - 200.

Для реализации заявленного способа ремонта бетонной облицовки по пятому варианту при низких температурах окружающей среды до минус 5-10°C в составе инъектируемой бетонной смеси используют рассол выщелачивания рапы - бишофита сульфатного типа плотностью 1,24-1,35 т/м3 в количестве 2-3 масс.%.

Состав проб рассола выщелачивания бишофита, добытого в месторождениях Волгоградской области в солевой форме, приведен в табл.1. В табл.2 показан химический анализ проб рассолов выщелачивания бишофита в Наримановском и Городищенском месторождениях Волгоградской области. Содержание макро- и микроэлементов, бишофита, существенно меняющих структуру бетона, представлен в табл.3. В качестве морозостойкой добавки может быть использован хлористый магний по ГОСТ 7759-73* из Карабагазской рапы. Качественные показатели бишофита приведены в табл.4.

| Таблица 1 | ||||

| Состав проб рассола выщелачивания рапы - бишофита, добытого в месторождениях Волгоградской области в солевой форме, г/кг | ||||

| Наименование компонента | Химическая формула | Месторождение | ||

| Наримановское | Городищенское | |||

| Скважина №2 | Скважина №4 | |||

| Бикарбонат кальция | Ca(HCO3)2 | 0,65 | 0,15 | 0,15 |

| Сульфат кальция (кальций сернокислый) | CaSO4 | 0,80 | 1,20 | 0,80 |

| Сульфат магния (сернокислый магний) | MgSO4 | 1,10 | - | - |

| Кальций хлористый | CaCl | - | 0,40 | 0,25 |

| Бромид магния | MgBr2 | 3,50 | 4,10 | 4,00 |

| Калий хлористый | KCl | 1,10 | 2,75 | 3,40 |

| Натрий хлористый | NaCl | 7,00 | - | - |

| Магний хлористый | MgCl | 267,20 | 325,30 | 315,60 |

| Итого: | - | 281,35 | 333,90 | 324,20 |

| Таблица 2 | ||||

| Анализ проб рассола выщелачивания бишофита в месторождениях Волгоградской области | ||||

| Наименование компонента | Химическая формула | Месторождение | ||

| Наримановское | Городищенское | |||

| Скважина №2 | Скважина №4 | |||

| Хлор | Cl | 203,7 | 242,00 | 233,60 |

| Иод | J | не обнаружен | не обнаружен | не обнаружен |

| Сульфаты | SO4 | 1,50 | 0,85 | 0,60 |

| Гидрокарбонаты | HCO3 | 0,50 | 0,10 | 0,10 |

| Кальций | Ca | 0,40 | 0,50 | 0,40 |

| Магний | Mg | 68,9 | 83,6 | 81,1 |

| Калий | K | 0,60 | 1,40 | 1,80 |

| Натрий | Na | 2,7 | не обнаружен | не обнаружен |

| Бор | B | 0,06 | не обнаружен | не обнаружен |

| Стронций | Sr | 0,0036 | 0,0019 | 0,0015 |

| Литий | Li | не обнаружен | не обнаружен | не обнаружен |

| Бром | Br | 3,05 | 3,50 | 3,40 |

| Удельная масса, г/см3 | 1,2444 | 1,3051 | 1,2948 | |

| Минерализация, г/л | 281,35 | 331,95 | 321,00 |

| Таблица 3 | ||

| Содержание макро- и микроэлементов в рассоле бишофита (скважина №4, месторождение - Городищенское, Волгоградская область) | ||

| Наименование | Химический элемент | Содержание микроэлементов, г/кг |

| Бор | B | 0,0020-0,0080 |

| Кальций | Ca | 0,0030-0,0050 |

| Висмут | Wi | 0,0005-0,0010 |

| Молиблен | Mo | 0,0005-0,0010 |

| Железо | Fe | 0,0030-0,0300 |

| Алюминий | Al | 0,0010-0,0200 |

| Титан | Ti | 0,0005-0,0010 |

| Медь | Cu | 0,0001-0,0030 |

| Кремний | Si | 0,0020-0,2000 |

| Барий | Ba | 0,0001-0,0006 |

| Стронций | Sr | 0,0010-0,0200 |

| Рений | Re | 0,0001-0,0020 |

| Цезий | Cs | 0,0001-0,0010 |

| Литий | Li | 0,0001-0,0003 |

| Таблица 4 | |

| Технические требования к магнию хлористому техническому (бишофит) Magnesium chlode technical (bishofit) | |

| Наименование показателя | Нормы (допуски) |

| 1. Внешний вид | Чешуйки от белого до светло-серого цвета с оттенками от желтоватого до светло-коричневого |

| 2. Содержание ионов магния (Mg+2), %, в пересчете на MgCl2·6H2O, %, не менее | 11,8 |

| 96 | |

| 3. Содержание хлористого кальция в пересчете на CaO, %, не более | 0,2 |

| 4 Содержание сульфат-ионов (SO4 -2)%, не более | 1,1 |

| 5. Содержание ионов щелочных металлов Na++K+, %, не более | 1,0 |

| 6. Содержание нерастворимого в воде остатка, %, не более | 0,2 |

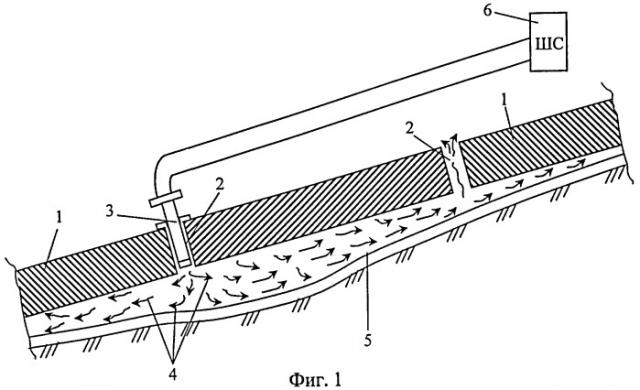

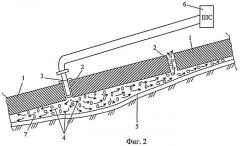

На фиг.1 изображена бетонная облицовка при впрыскивании в подплитное пространство воды, разрез; на фиг.2 - то же, при введении инъекционного раствора.

Бетонная облицовка включает железобетонные плиты 1, отверстия 2 в плитах. На фиг.1 и 2 проиллюстрированы также разбрызгивающее устройство 3, вода 4, полиэтиленовая пленка 5, установка 6 (штукатурная станция) для впрыскивания воды и нагнетания в подплитное пространство инъектирующего состава 7.

Способ (1-4 варианты) осуществляют следующим образом.

В подплитное пространство через отверстия 2 в плитах 1 с помощью устройства 3 для разбрызгивания впрыскивается мелкодисперсное облако воды 4, которая увлажняет внутреннюю поверхность железобетонных плит 1. Затем в эти же отверстия 2 посредством установки 6 для нагнетания смеси вводится инъектирующий состав 7 по вариантам 1-4. Контроль заполнения подплитного пространства бетонной облицовки осуществляется по выходу инъектирующего состава 7 из отверстий 2, находящихся выше по откосу. Инъекция раствора под плиты 1 должна выполняться под расчетным давлением.

Мелкодисперсное облако воды 4, впрыснутое под давлением через отверстия 2 в подплитное пространство, увлажняет нижнюю поверхность железобетонных плит 1, вследствие чего при последующей технологической операции нагнетания инъектирующего состава 7 не происходит обезвоживания состава и уменьшения его пластичности, преждевременного схватывания и закупоривания пространства между плитами и основанием.

Способ ремонта бетонной облицовки по пятому варианту осуществляют аналогично вышеописанному по вариантам 1-4 за исключением операции по впрыскиванию воды 4 в подплитное пространство.

В табл.5-6 приведены инъектирующие составы по вариантам 1-5 предлагаемого способа ремонта бетонной облицовки и результаты испытаний их свойств.

| Таблица 5 | |||||||||||

| Инъектирующие составы по изобретению | |||||||||||

| Компоненты | Содержание компонентов в составах по примерам, масс.%: | ||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | известное | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| Портландцемент | 43,0 | 44,0 | 43,0 | 43,5 | 43,0 | 43,5 | 43,0 | 43,5 | 43,0 | 43,5 | 46,0 |

| Кварцевый песок фракции менее 0,14 мм | 33,5 | 33,7 | 28,8 | 29,0 | 31,6 | 31,8 | 29,5 | 29,7 | 31,5 | 31,8 | - |

| Микрокремнезем конденсированный с удельной поверхностью (15-25)·103 см2/г | - | - | 4,0 | 5,0 | - | - | - | - | - | - | - |

| Суперпластификатор C-3 | 0,7 | 0,8 | 0,7 | 0,8 | 0,7 | 0,8 | 0,7 | 0,8 | 0,7 | 0,8 | - |

| Порошок минеральный для асфальтобетонных и органоминеральных смесей | - | - | - | - | - | - | 4,0 | 5,0 | - | - | - |

| Асбест хризотиловый | - | - | - | - | 0,6 | 1,6 | - | - | - | - | - |

| Шлифовальная пыль - отход производства асбестотехнических изделий | - | - | - | - | 0,6 | 1,6 | - | - | - | - | - |

| Рассол выщелачивания рапы - бишофит сульфатного типа плотностью 1,24-1,35 т/м3 | - | - | - | - | - | - | - | - | 2,0 | 3,0 | - |

| Зола-уноса (золоотходы ГРЭС) | - | - | - | - | - | - | - | - | - | - | 23,0 |

| Вода | 22,8 | 21,5 | 23,5 | 21,7 | 23,5 | 20,7 | 22,8 | 21,0 | 22,8 | 21,0 | 31,0 |

| Таблица 6 | |||||||

| Физико-механические и технологические показатели инвестирующих составов по изобретению | |||||||

| Примеры | Показатели по примерам | ||||||

| Прочность при сжатии через 28 суток по ГОСТ МПа | Водонепроницаемость (B) по ГОСТ 12730. 5-84*, | Морозостойкость (F) по ГОСТ 10060.1-95, циклы | Марка по удобоукладываемости по ГОСТ 7473-94 | Осадка конуса (ОК) | Водоцементное отношение (В/Ц) | ||

| марка | коэффициент фильтрации, см/с | ||||||

| 1 | 28,9 | B12 | 2,8·10-11 | 300 | П5 | 22 | 0,53 |

| 2 | 32,1 | B12 | 2,5·10-11 | 300 | П5 | 21 | 0,49 |

| 3 | 27,8 | B12 | 1,5·10-11 | 305 | П5 | 23 | 0,546 |

| 4 | 31,2 | B12 | 1·10-11 | 307 | П5 | 21 | 0,5 |

| 5 | 27,8 | B12 | 1,8·10-11 | 303 | П5 | 23 | 0,546 |

| 6 | 33,3 | B12 | 1,6·10-11 | 304 | П5 | 21 | 0,476 |

| 7 | 28,9 | B12 | 2,3·10-11 | 301 | П5 | 22 | 0,53 |

| 8 | 32,7 | B12 | 2·10-11 | 302 | П5 | 21 | 0,483 |

| 9 | 28,9 | B12 | 1·10-10 | 300 | П5 | 28 | 0,53 |

| 10 | 32,7 | B12 | 1·10-10 | 300 | П5 | 27 | 0,483 |

| Известный | 24,0 | Ниже B2 | 5,53·10-6 | 75 | П4 | 16 | 0,685 |

Из представленных в табл.5-6 данных следует, что инъектирующие составы по предлагаемому способу ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации обладают более высокой прочностью, водонепроницаемостью и морозостойкостью по сравнению с известным инъектирующим составом по способу-прототипу. Расход цемента для приготовления инъектирующих составов по изобретению снижается на 6-7% и водоцементное соотношение (В/Ц) на 20-30% по сравнению с прототипом. При этом исключается сложная технологическая операция по впрыскиванию в подплитное пространство дорогостоящего состава водоотталкивающей смеси.

Инъектирование приготовленных пластичных растворов (табл.5) осуществляют под давлением (P), определяемым из следующей зависимости:

,

где P - давление нагнетания пластичного состава в подплитное пространство, кПа;

0,098 - коэффициент пропорциональности;

k - коэффициент размерности, кПа·см2/г;

γжб - объемный вес железобетонных плит, г/см3;

δo - толщина железобетонных плит, см;

γпс - объемный вес пластичного состава, г/см3;

Δ - средняя величина зазора между железобетонной плитой и основанием, см;

m - заложение откоса.

Пример. Определить давление нагнетания пластичного состава, объемный вес которого составляет γпс=2,0 г/см3, в подплитное пространство облицовки из железобетонных сборных плит НПК 6×1,5×0,06 м. Толщина плит составляет δo=6 см, объемный вес плит - 2,5 г/см3. Средняя величина зазора между железобетонной плитой и основанием - Δ=2 см. Заложение откоса - m=3.

Подставляем все исходные данные в зависимость , получим

Таким образом, результаты исследований (см. табл.6, пример) свидетельствуют о том, что по предлагаемому изобретению достигается указанный технический результат.

1. Способ ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации, включающий заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над фунтом основания пленочным экраном, отличающийся тем, что в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, суперпластификатор С-3 и воду при следующем соотношении, мас.%:

| Портландцемент | 43,0-44,0 |

| Кварцевый песок фракции менее 0,14 мм | 33,5-33,7 |

| Суперпластификатор С-3 | 0,7-0,8 |

| Вода | Остальное, |

2. Способ ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации, включающий заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под ними над грунтом основания пленочным экраном, отличающийся тем, что в подплитное пространство сначала впрыскивают воду и увлажняют ею нижнюю плоскость плит, а затем инъектируют затвердевающий пластичный состав, включающий портландцемент, кварцевый песок фракции менее 0,14 мм, микрокремнезем конденсированный с удельной поверхностью (15-25)·103 см2/г, суперпластификатор С-3 и воду при следующем соотношении компонентов, мас.%:

| Портландцемент | 43,0-43,5 |

| Кварцевый песок фракции менее 0,14 мм | 28,8-29,0 |

| Микрокремнезем конденсированный | |

| с удельной поверхностью (15-25)·103 см2/г | 4,0-5,0 |

| Суперпластификатор С-3 | 0,7-0,8 |

| Вода | Остальное, |

3. Способ ремонта бетонной облицовки гидротехнических сооружений в процессе эксплуатации, включающий заполнение затвердевающим пластичным составом посредством инъекции пространства между плитами облицовки и уложенным под н