Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя

Иллюстрации

Показать всеИзобретение относится к технологии изготовления внутреннего теплозащитного покрытия корпусов ракетных двигателей. Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя включает послойную укладку на жесткую оправку слоев теплозащитного покрытия и установку обрезиненного фланца. Затем на пакет материалов теплозащитного покрытия в районе фланца устанавливают через разделительный слой из тонкой капроновой ткани жесткий металлический элемент с профилем, эквидистантным профилю готового изделия. Жесткий металлический элемент включает два металлических полукольца, охватывающих горловину фланца, и установленное встык к полукольцам металлическое кольцо. Затем производят вулканизацию в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета через вакуумный мешок. После охлаждения снимают вакуумный мешок, жесткий металлический элемент и разделительный слой. Изобретение позволяет повысить качество изготовления внутреннего теплозащитного покрытия, за счет исключения дефектов, образующихся в процессе вулканизации. 2 ил.

Реферат

Изобретение относится к технологии изготовления внутреннего теплозащитного покрытия (ТЗП) корпусов ракетных двигателей (РД), например, на твердом топливе (РДТТ).

В современном машиностроении при изготовлении внутреннего ТЗП корпуса РД на жесткую оправку наносят многослойный пакет, состоящий из отдельных заготовок, и вулканизуют его в гидростатической камере.

Известен способ изготовления внутреннего ТЗП крупногабаритных изделий из композиционных материалов, включающий послойную укладку на жесткую оправку разделительных и промежуточных слоев материала защитно-крепящего слоя (ЗКС), заготовок резин до получения заданных толщин, отверждение в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета через вакуумный мешок (см. Буланов И.М., Воробей В.В. Технология ракетных и аэрокосмических конструкций из композиционных материалов: Учеб для вузов. М.: Изд-во МГТУ им. Н.Э.Баумана, 1998, стр.434-438) - прототип.

Вакуумный мешок обеспечивает необходимую герметичность и плотный контакт с покрытием в процессе вулканизации.

Однако применение указанного способа для изготовления внутреннего ТЗП крупногабаритного корпуса показало, что после вулканизации на наружной поверхности покрытия в районе фланца появляются дефекты в виде гофр и наплывов, которые могут быть значительными.

Кроме того, препарация показала, что имеются искривления армирующих слоев капрона, входящих в состав покрытия, с выходом на поверхность.

Дефекты образуются в процессе вулканизации ТЗП при нагреве под давлением и последующем охлаждении.

Установлено, что одним из факторов, приводящим к появлению указанных дефектов, является недостаточная жесткость резины вакуумного мешка по сравнению с давящим на пакет ТЗП пером металлического фланца.

Наличие дефектов в виде гофр и натеков резины приводит к ухудшению качества ТЗП, а в составе корпуса - к снижению адгезионных характеристик на границе ТЗП - силовая оболочка, что недопустимо для РДТТ.

Изобретение направлено на повышение качества изготовления внутреннего ТЗП для корпусов РД.

Сущность изобретения заключается в том, что в способе изготовления внутреннего ТЗП корпуса ракетного двигателя, включающем послойную укладку на жесткую оправку слоев теплозащитного покрытия, установку обрезиненного фланца, вулканизацию в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета через вакуумный мешок, на пакет материалов ТЗП в районе фланца устанавливают через разделительный слой из тонкой капроновой ткани жесткий металлический элемент с профилем, эквидистантным профилю готового изделия, представляющий из себя два металлических полукольца, охватывающие горловину фланца, и установленное встык к полукольцам металлическое кольцо, производят вулканизацию, после вулканизации и охлаждения снимают вакуумный мешок, жесткий металлический элемент и разделительный слой.

Технический результат достигается тем, что при вулканизации ТЗП под давлением и при высокой температуре происходит постепенное сжатие пакета фланцем и имеющим эквидистантную изготавливаемой сборочной единице поверхность жестким металлическим элементом, что позволяет исключить образование на наружной поверхности теплозащитного покрытия гофр и натеков резины. Жесткий металлический элемент состоит из металлического кольца, установленного у пера фланца, и установленных на фланец с целью жесткого центрирования кольца двух полуколец, поскольку из-за конфигурации фланца (сужение горловины) цельное кольцо установить невозможно.

Нанесение разделительного слоя из тонкой капроновой ткани позволяет исключить при вулканизации прилипание резины ТЗП к дренажным слоям и жесткому формующему элементу и облегчить процесс снятия элемента после вулканизации.

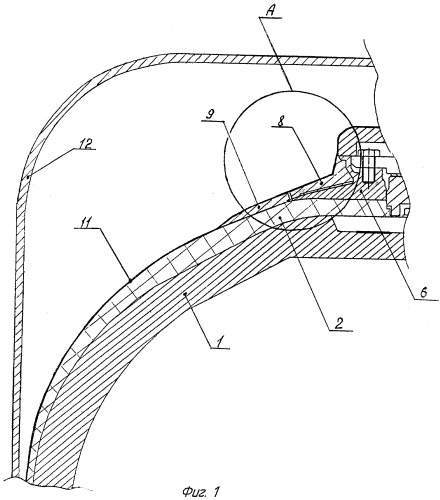

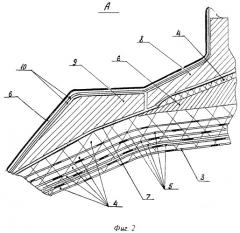

На фиг.1 показана схема установки на оправку пакета исходных материалов ТЗП и технологической оснастки, на фиг.2 - вид А фиг.1.

Способ изготовления внутреннего ТЗП корпуса РД заключается в следующем.

На жесткую оправку 1 наносят послойно пакет 2, состоящий из слоев материала защитно-крепящего слоя 3, резиновой смеси 4 и нескольких кольцевых армирующих слоев, выполненных из капроновой эластичной ткани 5, устанавливают обрезиненный фланец 6.

На полученный пакет 2 наносят тонкую капроновую ткань 7, освежая поверхность пакета бензином. Затем устанавливают полукольца 8, закрепляют их у горловины фланца 6, устанавливают кольцо 9, перекрывают оправку дренажными слоями из асбестовой ткани 10, надевают вакуумный мешок 11. Оправку помещают в гидроклавную установку (не показана), ставят крышку 12, герметизируют гидроклав.

После этого ведут режим вулканизации при температуре и давлении, закачав при помощи насоса в корпус гидроклава рабочую жидкость.

После вулканизации и охлаждения снимают крышку, вакуумный мешок, асбестовую ткань, жесткий формующий элемент, тонкую капроновую ткань, срезают облой резины у горловины фланца заподлицо с ТЗП.

Результаты препарации теплозащитных покрытий, изготовленных предлагаемым способом, показали отсутствие гофр, искривлений эластичной капроновой ткани и натеков резины.

Практическое применение изобретения подтвердило высокую технологичность предлагаемого способа при обеспечении требуемого качества изготовления внутреннего теплозащитного покрытия крупногабаритных корпусов ракетных двигателей.

Способ изготовления внутреннего теплозащитного покрытия корпуса ракетного двигателя, включающий послойную укладку на жесткую оправку слоев теплозащитного покрытия, установку обрезиненного фланца, вулканизацию в гидроклаве при нагреве и под давлением, передаваемым поверхности полученного пакета через вакуумный мешок, отличающийся тем, что на пакет материалов теплозащитного покрытия в районе фланца устанавливают через разделительный слой из тонкой капроновой ткани жесткий металлический элемент с профилем, эквидистантным профилю готового изделия, представляющий из себя два металлических полукольца, охватывающие горловину фланца, и установленное встык к полукольцам металлическое кольцо, производят вулканизацию, после охлаждения снимают вакуумный мешок, жесткий металлический элемент и разделительный слой.