Способ выполнения отверстия для впрыска в инжекторе

Иллюстрации

Показать всеИзобретение относится к двигателестроению, в частности способам изготовления форсунок. Техническим результатом изобретения является создание способа сверления отверстий для впрыска в инжекторе, имеющем группу отверстий для впрыска, при котором в реальном производственном процессе сохраняется точность изготовления отверстий для впрыска и уменьшаются отклонения в свойствах выхлопных газов. Способ высверливания отверстий для впрыска инжектора для высверливания множества отверстий для впрыска в инжекторе в виде одной группы отверстий для впрыска включает этапы, на которых образуют плоские участки в концевом участке инжектора, высверливают отверстия для впрыска в концевом участке инжектора так, что инжектор имеет множество пересечений между осью инжектора и осями отверстий для впрыска, при этом оси отверстий для впрыска перпендикулярны плоским участками, а каналы отверстий для впрыска выполнены в поверхностях плоских участков. 3 з.п. ф-лы, 5 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к инжектору двигателя внутреннего сгорания, снабженного общей топливной магистралью, и, в частности, к способу сверления отверстий для впрыска в инжекторе, имеющем так называемую группу отверстий для впрыска.

Уровень техники

Обычно дизельные двигатели оснащаются хорошо известным устройством впрыска топлива, имеющим общую топливную магистраль. Кроме того, хорошо известны конкретные конфигурации инжектора, впрыскивающего топливо, подаваемого по общей топливной магистрали.

Кроме того, известен инжектор, имеющий множество пересечений между осью инжектора и осями отверстий для впрыска топлива, просверленных в корпусе форсунки инжектора, т.е. который имеет группу отверстий для впрыска. Инжектор, имеющий группу отверстий для впрыска, может иметь отверстия меньшего размера, чем инжектор, впрыскивающий то же количество топлива, но не имеющий группы отверстий для впрыска. Было замечено, что инжектор, имеющий группу отверстий для впрыска, позволяет распылять и диффундировать топливо в более широком диапазоне по сравнению с инжектором, не имеющим группы отверстий для впрыска, тем самым улучшая характеристики воспламенения и поддерживая низкий уровень шума при горении и хорошее горение даже когда двигатель не прогрет и при использовании топлива с низким цетановым числом. Известно также, что инжектор, имеющий группу отверстий для впрыска, также способствует очистке выхлопных газов, поскольку он позволяет снизить содержание общего количества углеводородов и твердых частиц в выхлопных газах. Например, такая технология описана в JP 2006-70802.

Раскрытие изобретения

Однако результаты экспериментов показали, что отклонения, возникающие в процессе изготовления инжектора, имеющего группу отверстий для впрыска, например, в положении отверстий для впрыска, в относительных положениях и углах или закрутке в периферийном направлении соответствующих отверстий для впрыска, непосредственно влияют на свойства выхлопных газов.

Поэтому существует необходимость в инжекторе, имеющем группу отверстий для впрыска, который не допускает отклонений, возникающих в процессе изготовления, например, в положении отверстий для впрыска, в относительных положениях и углах или закрутке в периферийном направлении соответствующих отверстий для впрыска, и сохраняет высокую точность изготовления. Обычно когда отверстия для впрыска сверлят в криволинейных поверхностях электрическим разрядом, трудно выдержать заранее определенные допуски контура и обеспечить точность обработки в реальных производственных процессах, что уменьшает гомогенность распределения впрыскиваемого топлива и приводит к отклонениям в свойствах выхлопных газов. Следовательно, из-за вышеописанных проблем инжектора с группами отверстий для впрыска трудно ввести в практический оборот.

Соответственно для решения вышеописанных проблем целью настоящего изобретения является создание способа сверления отверстий для впрыска в инжекторе, имеющем группу отверстий для впрыска, при котором в реальном производственном процессе сохраняется точность изготовления отверстий для впрыска и уменьшаются отклонения в свойствах выхлопных газов.

Проблема, решаемая настоящим изобретением, описана выше. Далее следует описание средств решения этой проблемы.

В способе сверления отверстий для впрыска в инжекторе по настоящему изобретению этот способ сверления отверстий для впрыска в инжекторе, имеющем множество пересечений между осью инжектора и осями отверстий для впрыска, выполненных в инжекторе, включает этап, на котором образуют плоские участки, перпендикулярные отверстиям для впрыска и содержащие каналы отверстий для впрыска на высверливаемых участках отверстий для впрыска.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению на высверливаемых участках выполняют углубленные участки, и в углубленных участках выполняют дно с плоской секцией.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению плоские участки образованы резанием высверливаемых участков.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению плоские участки образованы штамповкой высверливаемых участков.

Настоящее изобретение обеспечивает следующие преимущества.

По настоящему изобретению способ сверления отверстий для впрыска в инжекторе, имеющем множество пересечений между осью инжектора и осями отверстий для впрыска, просверленных в инжекторе, включает этап образования плоского участка, перпендикулярного отверстию для впрыска и содержащего каналы отверстий для впрыска в высверливаемых участках, что позволяет уменьшить производственные допуски на отверстия для впрыска и уменьшить отклонения свойств выхлопных газов для достижения стабильных характеристик.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению на высверливаемых участках выполнены углубленные участки, и в углубленных участках выполнено дно с плоской секцией, что позволяет легко и точно формировать плоские участки в реальном производственном процессе.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению плоские участки образованы резанием высверливаемых участков, что позволяет легко и точно выполнять плоские участки в реальном производственном процессе.

В способе сверления в инжекторе отверстий для впрыска по настоящему изобретению плоские участки образованы штамповкой высверливаемых участков, что позволяет легко и точно формировать плоские участки в реальном производственном процессе.

Краткое описание чертежей

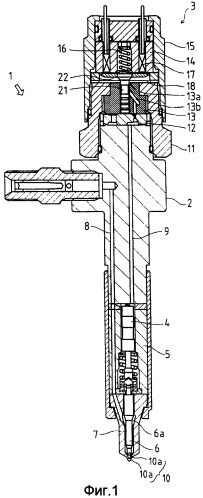

Фиг.1 представляет собой вид сбоку всей конструкции инжектора по варианту настоящего изобретения.

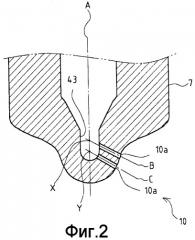

Фиг.2 представляет собой вид сбоку детальной конструкции группы отверстий для впрыска по варианту настоящего изобретения.

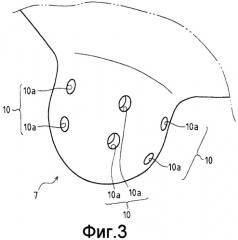

Фиг.3 представляет собой вид в перспективе обычной группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска.

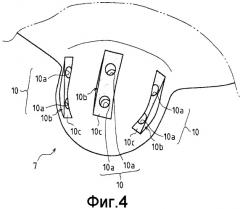

Фиг.4 представляет собой вид в перспективе группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска (плоских секций) по первому варианту.

Фиг.5 представляет собой вид в перспективе группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска (плоских секций) по второму варианту.

1 - инжектор

10 - группа отверстий для впрыска

10а - отверстие для впрыска

10b - углубленный участок

10с - плоская секция

10d - плоская секция

Подробное описание изобретения

Далее следует описание вариантов настоящего изобретения.

На Фиг.1 показан вид сбоку всей конструкции инжектора по варианту настоящего изобретения. На Фиг.2 показан вид сбоку детальной конструкции группы отверстий для впрыска по варианту настоящего изобретения. На Фиг.3 показан вид в перспективе обычной группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска. На Фиг.4 показан вид в перспективе группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска (плоских секций) по первому варианту. На Фиг.5 показан вид в перспективе группы отверстий для впрыска и высверливаемых участков группы отверстий для впрыска (плоских секций) по второму варианту.

Как показано на Фиг.1, инжектор 1 содержит корпус 2, электромагнитный клапан 3, корпус 5 поршня и корпус 7 форсунки. Электромагнитный клапан 3, установленный в верхней части корпуса 2 инжектора, управляет противодавлением сердечника 4 так, чтобы управлять впрыском топлива. В корпусе 5 сердечника, расположенном в нижней части корпуса 2 инжектора, с возможностью скольжения установлен поршень 4. В корпусе 7 форсунки, расположенном в нижней части корпуса 5 поршня, с возможностью скольжения установлен игольчатый клапан 6. Благодаря вышеописанной конструкции инжектор 1 имеет возможность впрыскивания топлива под высоким давлением, которое поступает из общей магистрали (не показана) через соединительный патрубок 8, через отверстия 10а, 10а, выполненные на концевом участке корпуса 7 форсунки.

Как показано на Фиг.1 и 2, в электромагнитном клапане 3, в корпус 2 инжектора с помощью удерживающего элемента 11 клапана и колпачка 15, интегрированы калибровочная шайба 12 и клапанная пластина 13, при этом в колпачке 15, закрепленном на корпусе 2 инжектора, в удерживающем элементе 11 клапана расположен сердечник 14 электромагнита. Осевой диск 21 клапана установлен вертикально с возможностью скольжения в клапанной пластине 13. Клапанный диск 21 постоянно поджат вниз упругой силой пружины 16, расположенной внутри пружинной камеры 14s сердечника 14 электромагнита, и поверхность 21а диска клапана соединена с поверхностью 13а клапанной пластины 13 так, чтобы предотвратить вытекание топлива из канала 13b высокого давления в камеру 18 низкого давления, тем самым сохраняя противодавление поршня 4 на всей длине управляющего канала 9. Соответственно противодавление смещает поршень 4 вниз и отжимает вниз игольчатый клапан 6, тем самым ограничивая впрыск топлива.

Якорь 22 прикреплен к верхней стороне диска 21 клапана.

Якорь 22 вертикально с возможностью перемещения расположен в топливной камере 18 низкого давления, образованной между сердечником электромагнита и клапанной пластиной 13.

Когда на обмотку 17 электромагнита подается напряжение, якорь 22 смещается вверх в диске 21 клапана, поверхность 21а диска клапана отсоединяется от поверхности 13а клапанной пластины 13, и топливо, находящееся в канале 13b высокого давления, вытекает в камеру 18 низкого давления. Соответственно находящееся под высоким давлением топливо в управляющем канале 98 вытекает в камеру 18 низкого давления, и противодавление поршня 4 уменьшается. Затем игольчатый клапан 6 поднимается находящимся под высоким давлением топливом, поданным в топливную камеру 6а форсунки, и происходит впрыск топлива.

Как описано выше, якорь 22 перемещается в топливную камеру 18 низкого давления между сердечником 14 электромагнита и клапанной пластиной 13, тем самым ограничивая поток топлива для впрыска клапанным диском 21, выполненным заодно с якорем 22 для управления впрыском топлива.

Как указано выше, была описана вся конструкция инжектора, являющаяся основной частью настоящего изобретения.

Далее со ссылками на Фиг.2 следует описание конструкции группы отверстий для впрыска по варианту настоящего изобретения. Как показано на Фиг.2, инжектор 1 по варианту настоящего изобретения содержит так называемую группу 10 отверстий для впрыска.

Группа 10 отверстий для впрыска выполнена так, чтобы образовать множество отверстий 10а, 10а для впрыска, имеющих соответствующие разные направления их осей к оси инжектора в плоскости, включающей ось корпуса 7 форсунки (т.е. ось инжектора 1).

Другими словами, отверстия 10а, 10а для впрыска расположены так, что в направлении оси корпуса 7 форсунки имеется множество пересечений (пересечения Х и Y) между осью корпуса форсунки (ось А) и осями отверстий 10а, 10а для впрыска (оси В и С).

В настоящем варианте, например, показаны две точки пересечения оси корпуса 7 форсунки с осями отверстий 10а, 10а для впрыска, однако настоящее изобретение не ограничивается этим количеством и таких точек пересечения может быть три или более.

На Фиг.2 в сечении показана одна группа 10 отверстий для впрыска, однако на окружности корпуса 7 форсунки с равными интервалами радиально разнесено множество групп отверстий для впрыска, входящих в конструкцию корпуса 7 форсунки.

В показанном варианте отверстия 10а для впрыска сообщаются с карманом 53, но настоящее изобретение не ограничивается такой конструкцией.

Выше была описана конструкция группы отверстий для впрыска по варианту настоящего изобретения.

Далее со ссылками на Фиг.3-5 следует описание плоских секций, образованных на высверливаемых участках группы отверстий для впрыска по варианту настоящего изобретения.

На Фиг.3 показан инжектор, имеющий обычную группу отверстий для впрыска, при этом группа 10 отверстий для впрыска образована на сферическом концевом участке корпуса 7 форсунки.

Отверстия 10а, 10а для впрыска высверливаются недорогим технологическим процессом (например, сверлением), но точно позиционировать конец сверла трудно из-за соскальзывания или ухода острия инструмента, когда сверление осуществляется на криволинейной поверхности, что приводит к смещению сверла, поэтому трудно выдержать допуски на размеры отверстий 10а, 10а для впрыска.

Ниже описаны варианту настоящего изобретения, направленные на повышение точности обработки.

Первый вариант

Как показано на Фиг.4, группа 10 отверстий (отверстий для впрыска 10а, 10а) выполнена в углублениях 10b, на дне которых выполнены плоские секции 10с, и в плоских секциях 10с выполнена группа 10 отверстий для впрыска.

Плоские секции 10с образуют плоские поверхности, перпендикулярные оси просверленных отверстий 10а для впрыска, и их можно легко образовывать резанием или штамповкой. Размерные допуски, например, на положения/углы соответствующих углубленных участков 10b, 10b… или соответствующих плоских секций 10с, 10с… в процессе обработки можно выдерживать относительно легко.

Таким образом, можно повысить точность расположения отверстий 10а, 10а при сверлении плоских секций 10с, в отношении которых выдержаны размерные допуски.

Приведенный пример настоящего изобретения, согласно которому группу 10 отверстий (отверстий 10а, 10а для впрыска) выполняют сверлением на соответствующих плоских секциях 10с, 10с…, не является ограничивающим. Такую группу 10 отверстий можно выполнять электроискровой обработкой. В этом случае благодаря эффекту, создаваемому плоскими секциями 10с, можно уменьшить рассеивание энергии искры, тем самым легко обеспечивая высокую точность размеров.

Второй вариант

На Фиг.5 показана группа отверстий 10 (отверстия 10а, 10а для впрыска), выполненная на высверливаемых участках с плоскими секциями 10d, и на плоских секциях 10d выполнены группы 10 отверстий для впрыска.

Плоские секции 10d образуют плоские поверхности, перпендикулярные осям просверленных отверстий 10а для впрыска, и легко могут быть получены такими видами обработки, как резание или штамповка. Размерные допуски, такие как на относительное расположение/углы в процессе обработки, можно выдерживать относительно легко.

Таким образом, точность обработки можно повысить, просверливая отверстия 10а, 10а для впрыска в плоских секциях 10d, благодаря чему выдерживаются допуски на размеры.

Приведенный пример настоящего изобретения, согласно которому группу 10 отверстий (отверстий 10а, 10а для впрыска) выполняют сверлением на соответствующих плоских секциях 10d, 10d…, не является ограничивающим, но, как и в первом примере, группу отверстий 10 для впрыска можно выполнять электроискровой обработкой.

В настоящем варианте приведен пример получения плоских поверхностей 10с, 10d резанием и штамповкой, однако того же эффекта можно ожидать при использовании плоских участков для высверливания отверстий для впрыска, независимо от способа их обработки.

Выше были описаны плоские секции, образованные на высверливаемых участках группы отверстий для впрыска по варианту настоящего изобретения.

Согласно приведенному выше описанию в способе высверливания отверстий для впрыска в инжекторе 1, имеющем множество пересечений между осью инжектора 1 и осями отверстий 10а для впрыска, или так называемую группу отверстий для впрыска, высверливаемые участки отверстий 10а для впрыска образованы на плоских секциях 10с, 10d, которые перпендикулярны отверстиям 10а для впрыска и содержат каналы отверстий 10а для впрыска.

Соответственно производственные допуски на отверстия для впрыска можно уменьшить и сократить отклонения свойств выхлопных газов, добиваясь тем самым стабильности рабочих характеристик.

Высверливаемые участки выполнены с углубленными участками 10b, а на дне углубленных участков выполнены плоские секции 10с.

Соответственно плоские секции можно легко и точно формировать в реальном производственном процессе.

Плоские секции 10с, 10d образуют резанием высверливаемых участков. Соответственно плоские секции можно легко и с высокой точностью образовывать в реальном производственном процессе.

Плоские секции 10с, 10d образуют штамповкой. Соответственно плоские секции можно легко и с высокой точностью формировать в реальном производственном процессе.

Промышленная применимость

Настоящее изобретение может широко использоваться в устройствах впрыска топлива с общей топливной магистралью, которыми снабжаются дизельные двигатели, но и в устройствах впрыска топлива, в которых выполняют отверстия для впрыска топлива.

1. Способ высверливания отверстий для впрыска инжектора для высверливания множества отверстий для впрыска в инжекторе в виде одной группы отверстий для впрыска, включающий этапы, на которых:образуют плоские участки в концевом участке инжектора, высверливают отверстия для впрыска в концевом участке инжектора так, что инжектор имеет множество пересечений между осью инжектора и осями отверстий для впрыска, при этом оси отверстий для впрыска перпендикулярны плоским участкам, а каналы отверстий для впрыска выполнены в поверхностях плоских участков.

2. Способ по п.1, в котором концевой участок инжектора выполняют с углубленными участками, а в нижней части углубленных участков выполняют плоские участки.

3. Способ по п.1 или 2, в котором плоские участки образуют резанием части концевого участка инжектора.

4. Способ по п.1 или 2, в котором плоские участки образуют штамповкой части концевого участка инжектора.