Способ передачи тепла

Иллюстрации

Показать всеИзобретение относится к области теплотехники и предназначено для использования в прямоточном высоконапряженном вертикальном парогенераторе модульного типа моноблочной паропроизводящей ядерной энергетической установки (ЯЭУ), работающей на жидкометаллическом теплоносителе в режиме переменных нагрузок. Способ передачи тепла, преимущественно через стенку трубы высоконапряженного теплообменника, заключающийся в том, что по противоточной схеме нагреваемой жидкости придают поступательное движение вдоль образующей трубы, а вращательное - вокруг трубы, с выполнением геометрического соотношения проходных сечений для греющей и нагреваемой жидкостей, причем для обеспечения дополнительной степени свободы - вращательного движения нагреваемой жидкости вокруг оси винтового канала - угол подъема последнего вокруг трубы устанавливают меньше угла вращения нагреваемой жидкости вокруг оси винтового канала за счет выполнения верхней части сечения винтового канала выше отрезка контакта нагреваемой жидкости этого сечения с теплообменной трубой. Технический результат - увеличение теплосъема от греющей к нагреваемой жидкости, повышение эксплуатационной надежности за счет отсутствия кризисных участков с большими величинами термоциклических напряжений при теплообмене на линии раздела вода-пар. 2 ил.

Реферат

Изобретение относится к теплообменной технике и предназначено для использования в прямоточном высоконапряженном вертикальном парогенераторе модульного типа моноблочной паропроизводящей ядерной энергетической установки (ЯЭУ), работающей на жидкометаллическом теплоносителе в режиме переменных нагрузок.

Известен теплообменный элемент типа «труба в трубе», преимущественно трубка Фильда, причем внутренняя труба имеет переменную толщину, ступенчато изменяющуюся по ходу среды /Дунцев Ю.А. и др. Теплообменный элемент типа «труба в трубе». SU. А.с. №422935. F28D 7/10. Приоритет - 15.11.71. Опубл. бюллетень изобретений №13. 05.04.1974 - аналог/.

Недостатком этого технического решения является невысокая надежность теплообменного элемента из-за конструкции внутренней трубы при относительно невысоких величинах теплосъема, так как сварные швы соединяемых участков этой трубы могут привести к возникновению трещин в режиме переменных термоциклических напряжений во время эксплуатации, а также наличие больших гидравлических сопротивлений при движении жидкости в проходном сечении внутренней трубы из-за его резких расширений. Этому будет способствовать вибрация внутренней трубы относительно наружной, так как поток жидкости движется под большим давлением.

Известна теплообменная труба с кольцевыми канавками на наружной поверхности и соответствующими им выступами на внутренней поверхности, имеющая цилиндрические концевые участки, причем между канавками выполнены дугообразные кольцевые впадины в форме глобоида, наименьший диаметр которого равен наружному диаметру концевых участков трубы /Дрейцер Г.А. и др. Теплообменная труба. SU. А.с. №1374029. F28F 1/42. Приоритет - 03.07.86. Опубл. бюллетень изобретений №6. 15.02.1988 - прототип/.

Недостатком этого технического решения является сложная технология изготовления профиля внешней поверхности и тем более ответной внутренней поверхности трубы малого диаметра. Кроме того, глобоидные впадины в процессе эксплуатации в условиях даже набольших перепадов температур, а это имеет место во всех способах теплообмена, являются концентраторами напряжений, что приводит к возникновению межкристаллитных трещин и последующему разрушению. Труба с таким профилем приводит к ухудшению процесса теплообмена между греющей и нагреваемой жидкостями из-за возникновения за счет глобоидных впадин «тепловой рубашки», которая увеличивает толщину «стенки» трубы при движении теплообменивающихся жидкостей, как правило, но и не только, по противоточной схеме. Все недостатки существенно влияют на уменьшение ресурса надежной работы конструкции устройства в целом.

Технический результат предлагаемого изобретения - достижение высокой степени эффективности теплообмена за счет компоновки элементов теплообменной поверхности и организации движения теплообменивающихся жидкостей, увеличение ресурса надежной работы конструкции устройства при высоких удельных теплонапряжениях занимаемого объема.

Указанный технический результат достигается тем, что способ передачи тепла, преимущественно через стенку трубы высоконапряженного теплообменника, заключающийся в том, что по противоточной схеме нагреваемой жидкости придают поступательное движение вдоль образующей трубы, а вращательное - вокруг трубы, с выполнением геометрического соотношения проходных сечений для греющей и нагреваемой жидкостей, причем для обеспечения дополнительной степени свободы -вращательного движения нагреваемой жидкости вокруг оси винтового канала - угол подъема последнего вокруг трубы устанавливают меньше угла вращения нагреваемой жидкости вокруг оси винтового канала за счет выполнения верхней части сечения винтового канала выше отрезка контакта нагреваемой жидкости этого сечения с теплообменной трубой.

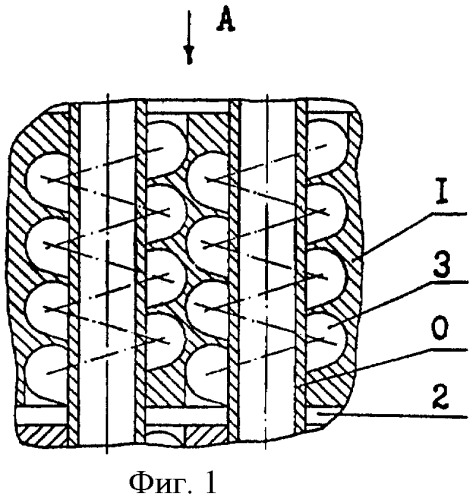

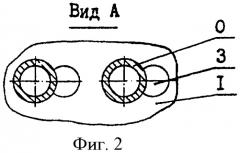

Изложенная сущность изобретения поясняется чертежами, где:

на фиг.1 - продольный разрез пучка труб с каналами в насадке;

на фиг.2 - вид А фиг.1 с каналом выхода нагреваемой жидкости.

Способ передачи тепла предназначен для использования в парогенераторе /не показан/, содержащем пучок теплообменных труб 0, дистанционируемых с помощью насадки в виде системы установленных дисков 1 с отверстиями под теплообменные трубы 0 и образованием смесительных камер 2 между дисками 1, причем на внутренней поверхности отверстий в дисках 1 выполнены винтовые каналы 3 предлагаемого профиля.

Способ передачи тепла осуществляется следующим образом.

Жидкометаллический теплоноситель поступает в полость теплообменных труб 0, на всей длине которых обеспечивается форсированный теплосъем нагреваемой средой, поступающей в межтрубное пространство в соответствии с режимом эксплуатации парогенератора. Способ передачи тепла, заключающийся в том, что по противоточной схеме теплообменивающихся жидкостей нагреваемой жидкости придают поступательное движение в винтовом канале 3 вдоль образующей трубы 0, а вращательное - вокруг трубы 0, с выполнением геометрического соотношения проходных сечений для греющей и нагреваемой жидкостей, причем при движении нагреваемой жидкости в соприкосновении со стенкой теплообменной трубы 0 пристеночный объем, частично превращаясь в пар, будет занимать верхнюю часть винтового канала 3, тем самым организуется дополнительная степень свободы движения нагреваемой жидкости /вращение/ в винтовом канале 3 и, как следствие, интенсификации теплообмена и увеличению характеристик нагреваемой жидкости по теплосодержанию. Для обеспечения этой степени свободы угол подъема винтового канала 3 вокруг трубы 0 устанавливают меньше угла вращения нагреваемой жидкости вокруг оси винтового канала 3 за счет выполнения верхней части винтового канала выше отрезка контакта нагреваемой жидкости этого сечения с теплообменной трубой 0.

Применение предлагаемого способа передачи тепла увеличивает теплосъем от греющей к нагреваемой жидкости за счет увеличения площади соприкосновения из-за дополнительной степени свободы движения нагреваемой жидкости и дает возможность использовать для форсированного теплообмена в модульном парогенераторе с максимально компактным трубным пучком для паропроизводящей корабельной ЯЭУ с интегральной компоновкой, работающей на жидкометаллическом теплоносителе в режиме переменных нагрузок, отвечающим требованиям технологичности, монтажа, надежности при высоких удельных теплонапряжениях занимаемого объема.

Способ передачи тепла преимущественно через стенку трубы высоконапряженного теплообменника, заключающийся в том, что по противоточной схеме нагреваемой жидкости придают поступательное движение вдоль образующей трубы, а вращательное - вокруг трубы, с выполнением геометрического соотношения проходных сечений для греющей и нагреваемой жидкостей, отличающийся тем, что для обеспечения дополнительной степени свободы - вращательного движения нагреваемой жидкости вокруг оси винтового канала - угол подъема последнего вокруг трубы устанавливают меньше угла вращения нагреваемой жидкости вокруг оси винтового канала за счет выполнения верхней части сечения винтового канала выше отрезка контакта нагреваемой жидкости этого сечения с теплообменной трубой.