Установка пастеризации молока

Иллюстрации

Показать всеИзобретение относится к области обеззараживания текучих сред источниками бактерицидного излучения путем подавления жизнедеятельности опасных для здоровья человека микроорганизмов и может быть использовано в пищевой промышленности и медицине для пастеризации и стерилизации различных жидкостей. Установка пастеризации молока содержит смонтированные на общей раме в технологической последовательности накопительную емкость, подающий насос, пластинчатый рекуператор, блок инфракрасной обработки барабанного типа, в коммуникационных фланцах которого закреплены трубчатой формы излучатели, распределенные в сквозном реверсивном канале, и смонтированные с кольцевым рабочим зазором относительно отражающего теплоизолированного корпуса, блоки управления и электропитания. Канал блока инфракрасной обработки через трубчатый термостат связан с пластинчатым рекуператором, который дополнительно оснащен автономным каналом циркуляции хладоагента и через трехпозиционный кран сообщается с накопительной емкостью, причем трубки инфракрасных излучателей выполнены из кварцевого стекла, а нагревательный элемент - в виде нихромовой или углеродной нити. Изобретение позволяет обеспечить полное уничтожение патогенной микрофлоры при сохранении нативных свойств молока и расширение технологических возможностей установки по функциональному назначению и вспомогательным регламентным работам. 4 ил.

Реферат

Изобретение относится к области обеззараживания текучих сред источниками бактерицидного излучения путем подавления жизнедеятельности опасных для здоровья человека микроорганизмов и может быть использовано для пастеризации молока.

Уровень данной области техники характеризует устройство по патенту RU 2296492 C2, A23L 3/26, 2006 г., которое содержит входной и выходной патрубки, корпус с торцевыми фланцами, заключенные в корпусе сообщающиеся между собой, относительно вертикально расположенные цилиндрические рабочие камеры, где установлены источники излучения диапазонов ультрафиолетового, инфракрасного, рентгеновского и др.

В цилиндрических камерах коаксиально смонтированы электрически связанные с источником питания лампы бактерицидной обработки текучих сред, помещенные в прозрачных для этого вида излучения чехлах, образуя кольцевой зазор для протекания обрабатываемой жидкости.

Рабочие камеры расположены последовательно одна под другой и коммутируются посредством щелевых сквозных проемов для протекания обрабатываемой жидкости.

Между камерами в щелевых проемах установлены перегородки, закрепленные на торцевых фланцах и разделяющие устройство в целом на два канала, каждый из которых сообщается с входным и выходным патрубками соответственно.

Нижняя камера служит для соединения обоих каналов корпуса, свободна от перегородки и выполнена глухой.

Внутренняя поверхность корпуса выполнена отражающей для излучения ламп, чтобы увеличить эффективность обеззараживающей обработки.

Устройство для обработки разных текучих сред при использовании различных излучателей может конструктивно трансформироваться за счет перестановки перегородок и съемных заглушек, которые меняют объем рабочих камер, и числа используемых излучателей, подключаемых к источнику питания посредством управляющих переключателей.

Однако продолжением достоинств являются присущие недостатки.

Так, следствием вертикального расположения рабочих камер является повышенная габаритная высота установки, ограничивающая беспрепятственное ее встраивание в существующие производственные помещения, неудобство обслуживания с дополнительных мостков.

Функциональный недостаток, возникающий при описанной конструктивной схеме выполнения блока облучения, заключается в кратковременном взаимодействии протекающей жидкости поперек излучателей, число которых для достижения заданной эффективности обеззараживания вынужденно растет, дополнительно увеличивая высоту устройства.

Учитывая, что разные структурные составляющие пищевых продуктов (белки, углеводы, жиры и т.д.) имеют свой спектр поглощения инфракрасного излучения, которое разрушает определенные химические связи в молекулах органических веществ, то, выбирая необходимый диапазон длин волн излучения, можно получать заданные свойства и качества обработанного продукта.

В известном устройстве функциональное излучение не в полном объеме вводится в обрабатываемую жидкость из-за частичного перекрытия излучателей друг другом в застойных промежутках у перемычек, а длина волны инфракрасного излучения не дифференцирована для обработки молока, что дополнительно снижает целевую эффективность его бактерицидной обработки при пастеризации.

Отмеченные недостатки устранены в выбранном в качестве наиболее близкого предложенной установке аналога поточной линии для пастеризации молока, описанной в статье М.Л.Фокина «Современные технологии и оборудование для пастеризации», журнал «Молочная промышленность», №8, 2004 г., с.84-86.

Известная агрегатированная установка для обеззараживания текучих сред содержит проточный блок инфракрасных излучателей, вход лабиринтного реверсивного канала которого сообщается через подающий насос с накопительной емкостью обрабатываемого молока, а выход связан с пластинчатым рекуператором, где тепло утилизируется на подогрев поступающего в функциональный блок обеззараживания молока.

Блок инфракрасной обработки, в теплоизолированном корпусе которого радиально размещены продольные каналы, последовательно сообщающиеся между собой посредством коммуникационных камер в торцевых фланцах, выполнен барабанного типа, что определяет компактность установки в целом.

Особенностью этого блока является то, что нить накаливания излучателей помещена на трубчатом продуктопроводе, являющемся прозрачным для инфракрасного излучения.

Установка, оснащенная запорной и контрольной аппаратурой, работает в автоматическом режиме, устанавливаемом оператором в программном устройстве блока управления.

Естественное охлаждение молока после завершения инфракрасного облучения способствует полной гибели патогенной микрофлоры.

Однако этот длительный процесс заметно увеличивает общую продолжительность технологического цикла и габариты установки, при этом снижаются потребительские качества молока, его вкусовые и органолептические свойства.

Кроме того, выполнение излучателей, которые изолированы от контакта с молоком, в виде центрального канала-продуктопровода из кварцевого стекла, на который навита нить накаливания, излучающая при электронагреве волновые импульсы инфракрасного диапазона, по определению энергозатратна из-за внешних потерь большей части тепла.

Эта конструкция излучателей сложна для монтажа в установке и не надежна в эксплуатации.

Задачей, на решение которой направлено настоящее изобретение, является повышение эффективности обеззараживающей обработки в установке с выраженной направленностью селективного бактерицидного действия в выбранных узких диапазонах длин волн инфракрасного излучения, которая имеет расширенные технологические возможности целевого использования по назначению.

Требуемый технический результат достигается тем, что в известной установке пастеризации молока, содержащей смонтированные на общей раме в технологической последовательности накопительную емкость, подающий насос, пластинчатый рекуператор, блок инфракрасной обработки барабанного типа, в коммуникационных фланцах которого закреплены трубчатой формы излучатели, распределенные в сквозном реверсивном канале, где смонтированы с кольцевым рабочим зазором относительно отражающего теплоизолированного корпуса, блоки управления и электропитания, согласно изобретению канал блока инфракрасной обработки через трубчатый термостат связан с пластинчатым рекуператором, который дополнительно оснащен автономным каналом циркуляции хладоагента и через трехпозиционный кран сообщается с накопительной емкостью, причем трубки инфракрасных излучателей выполнены из кварцевого стекла, а нагревательный элемент - в виде нихромовой или углеродной нити.

Отличительные признаки обеспечили полное уничтожение патогенной микрофлоры при сохранении нативных свойств молока и расширение технологических возможностей установки по функциональному назначению и вспомогательным регламентным работам.

Размещение на выходе канала блока инфракрасной обработки трубчатого термостата, в котором осуществляется выдержка обработанного молока в течение заданного времени при температуре импульсного разогрева, предназначено для угнетения патогенных микроорганизмов до полной их гибели.

Пастеризация молока происходит под действием динамического термоудара инфракрасных импульсов в выбранном диапазоне длины волны более динамично за счет конвективного перераспределения внутренней энергии в результате механического перемешивания молока в термостате, когда кольцевой поток молока трансформируется в сплошной.

Дозированное импульсное введение тепловой энергии, которая затем перераспределяется в объеме проточного молока, позволяет сохранить нативные свойства исходного продукта.

Этому же способствует резкое снижение температуры молока после термостатирования посредством динамичного отбора тепла встречной подачей по дополнительному автономному каналу циркуляции ледяной воды в рекуператоре. Скачкообразное падение температуры, происходящее в охлаждаемом молоке, резко прерывает деструктивные процессы, генерируемые воздействием импульсов инфракрасного излучения, предотвращая необратимые химические преобразования структурных составляющих молока.

Обратная связь пластинчатого рекуператора с накопительной емкостью расширяет технологические возможности установки, в которой возможно автоматически проводить:

- дублирование незавершенной или некачественной термообработки инфракрасным излучением и/или термостатированием с последующим теплоотводом;

- санитарную обработку и мойку сквозных каналов технологических агрегатов согласно регламенту.

В предложенной установке задействован режим термодинамической обработки, последовательно включающий резкий подъем температуры в объеме тонкого кольцевого слоя молока вокруг продольно смонтированных излучателей, временную выдержку нагретого молока в трубчатом термостате с автоматическим перемешиванием и двухступенчатый конвективный отбор тепла в пластинчатом рекуператоре, которые совокупно формируют требуемую композицию свойств и качеств готового продукта.

Оснащение установки дополнительным технологическим устройством для термостатирования обработанного инфракрасным излучением молока направлено на полное динамичное завершение деструкции патогенной микрофлоры при заданной временной выдержке в нагретом состоянии.

Кратковременное воздействие плотного потока энергии инфракрасного излучения на текучий продукт происходит равномерно и одновременно во всем объеме тонкого кольцевого его слоя, что обеспечивает ликвидацию токсичной и балластной микрофлоры, сохраняя полезную биологическую структуру. Молоко после инфракрасного облучения в выбранном диапазоне спектра с последующей выдержкой в термостате приобретает специфический фактор, угнетающий развитие микрофлоры, что дополнительно увеличивает срок его хранения.

Двухступенчатый отбор тепла от обработанного молока после термостатирования, часть которого утилизируется на подогрев вновь поступающего молока, необходим для стабилизации сформированной улучшенной структуры, вкуса и качества готового продукта, пригодного для длительного хранения.

Размещение функциональной нити накаливания внутри кварцевой трубки обеспечивает конструктивную автономность излучателей, посредством которых ввод энергии в обрабатываемое молоко осуществляется без потерь. Монтаж этих излучателей, профилактический осмотр и замена осуществляются оператором и не требуют специальной подготовки.

Выполнение формообразующей трубки излучателей из кварцевого стекла обеспечивает их проницаемость для инфракрасных волн и практически полностью предотвращает пригары протекающего по ним молока, что не ухудшает его органолептические показатели после обработки.

Следовательно, каждый существенный признак необходим, а их совокупность в устойчивой взаимосвязи являются достаточными для достижения новизны качества, не присущей признакам в разобщенности, то есть поставленная техническая задача решена не суммой эффектов, а новым сверхэффектом суммы признаков.

Проведенный сопоставительный анализ предложенного технического решения с выявленными аналогами уровня техники, из которого изобретение явным образом не следует для специалиста-пищевика, показал, что оно не известно, а с учетом возможности промышленного серийного изготовления установки для пастеризации молока, можно сделать вывод о соответствии критериям патентоспособности.

Сущность изобретения поясняется чертежом, который имеет чисто иллюстративную цель и не ограничивает объема притязаний совокупности признаков формулы, где изображены:

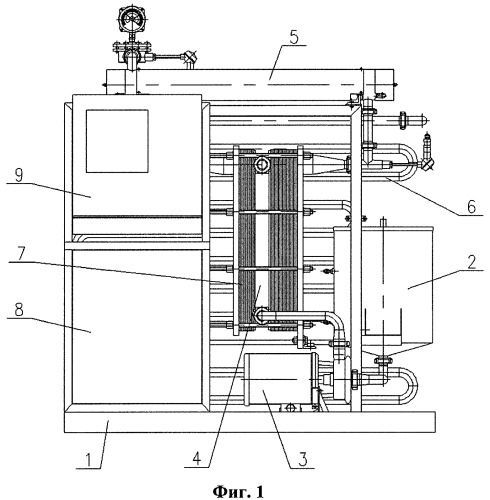

на фиг.1 - общий вид установки пастеризации;

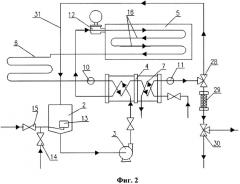

на фиг.2 - то же, гидросхема;

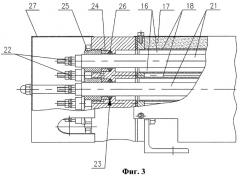

на фиг.3 - блок инфракрасной обработки;

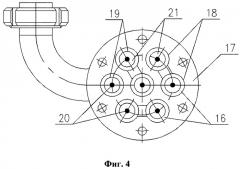

на фиг.4 - то же, схематично поперечное сечение.

Установка пастеризации (фиг.1, 2) представляет собой смонтированный на общей раме 1 агрегат из структурных элементов, связанных в технологической последовательности: накопительная емкость 2, центробежный насос 3, пластинчатый двухсекционный рекуператор 4, блок 5 инфракрасной обработки, термостат 6 и охладитель 7.

Установка оснащена блоком 8 электропитания, пультом 9 управления, посредством которого устанавливаются технологические режимы и параметры обработки, датчиками 10 и 11 (фиг.2) температуры продукта после выдержки в термостате 6 и рекуператоре 4 соответственно, мембранным разделителем 12 на входе в блок 5 инфракрасной обработки.

Вход накопительной емкости 2, оснащенной поплавковым уровнем 13, имеет краны 14 и 15 подачи продукта и моющих жидкостей соответственно.

Блок 5 инфракрасной обработки барабанного типа (фиг.3 и 4) представляет собой компактно смонтированные в параллельных сообщающихся каналах 16 термоизолированного корпуса 17 цилиндры 18 из полированной нержавеющей стали, которая отражает излучение. В каждом цилиндре 18 коаксиально, с кольцевым зазором, закреплена трубка 19 из кварцевого стекла и центральная электропроводящая нить 20 из нихромовой проволоки или войлочно-графитового (углеродного) жгута, которые формообразуют излучатели 21.

Центральные нити 19 излучателей 21 подсоединены к клеммам 22, электрически связанным с блоком 8 электропитания (фиг.1).

Каждая трубка излучателей 19 установлена в сквозном посадочном отверстии 23 торцевого фланца 24, жестко связанного с корпусом 17, и прижата резьбовой втулкой 25 посредством уплотнительного кольца 26 из специальной химически и термически стойкой резины.

Блок 5 инфракрасной обработки со стороны клемм 22 закрыт съемным кожухом 27.

Сквозной кольцевой канал 16 в корпусе 17 блока 5 сообщается с трубчатым термостатом 6 (фиг.2), который в рекуператоре 4 встречно подсоединен относительно линии подачи текучего продукта в блок 5 инфракрасной обработки и хладоагента (воды с температурой 1-3°C) в охладителе 7.

Рекуператор 4 соединен с трехпозиционным краном 28, который через смотровое окно 29 сообщается с выходным краном 30 и линией 31 обратной связи с накопительной емкостью 2.

Установка пастеризации функционирует следующим образом.

Через кран 14 молоко подается в накопительную емкость 2 до ее заполнения.

Далее центробежным насосом 3 молоко через рекуператор 4 подается в блок 5, излучатели 21 которого подключены к сетевому напряжению через блок 8 питания.

В блоке 5 молоко последовательно протекает по лабиринту реверсивного кольцевого канала 16, где происходит бактерицидная обработка инфракрасным излучением в заданном диапазоне длин волн и сопутствующим конвективным теплом от резистивно нагретых нитей 20 излучателей 21.

Разогретые электрическим током от источника 8 питания нихромовые или углеродные (войлочно-графитовые) нити 20 излучателей 21 генерируют инфракрасные волны, которые свободно проникают через кварцевое стекло их наружных трубок 19 и поглощаются нагретым в течение 2-5 с до температуры 79-84°C молока - происходит его пастеризация.

Использование в качестве нагревательного элемента излучателей 21 нитей 20 из электропроводящих материалов: нихрома или углерода (войлочно-графитового шнура) обеспечивает широкий спектр длин волн инфракрасного диапазона 1200-3500 нм, необходимого для обработки молока, используемого далее по различному назначению, в частности, в качестве питьевого молока (длина волны 1200-1500 нм) или сырья для переработки в кисломолочные продукты (длина волны 2500-3500 нм).

Выбранный спектр инфракрасного излучения, сопоставимый с частотой собственных колебаний молекулы воды в обрабатываемом продукте, обеспечивает резонансное ее испарение и активную передачу вводимой энергии к микроорганизмам, структура которых при этом поляризуется, что ускоряет их угнетение и гибель.

При производстве кисломолочных продуктов улучшенного качества целенаправленным разрушением связей кальция в молоке повышается его сквашиваемость и обеспечивается прочный сгусток.

Молоко, прошедшее обработку инфракрасным излучением на выбранной длине волны, полностью сохраняет присущие вкус и качество, витамины, ферменты, белковые образования.

Из этого следует, что, селективно разрушая определенные химические связи в структурных составляющих, можно влиять на качество пастеризованного молока, в частности понижать влагоудерживающую способность белков (что важно при производстве сыров и творога), регулировать сквашиваемость питьевого молока для изготовления кисломолочных продуктов и т.д., сохранив исходные компоненты молока.

Далее нагретое при пастеризации молоко в течение 25 с выдерживается в трубчатом термостате 6, где перемешивается, выравнивания температуру в объеме, в результате чего процесс обеззараживания завершается.

Затем в пластинчатом рекуператоре 4 молоко охлаждается ступенчато (двухэтапным теплообменом): отдавая часть тепла на подогрев вновь поступающего от насоса 3 свежего молока и ледяной водой, автономно циркулирующей в охладителе 7.

В случаях неудовлетворительной термообработки или охлаждения, при несанкционированных остановках технологического процесса, по командам от датчиков 10, 11 молоко через кран 28 по линии 31 обратной связи подается в емкость 2 для повторной обработки.

Регламентную санобработку и мойку агрегатов установки проводят последовательно кратно моющим раствором, горячей водой при температуре 90-95°C в течение 10-15 мин и ополаскивание холодной водой, которые подаются через кран 15 на вход емкости 2 и прокачиваются насосом 3 с возвратом через линию 31, при выключенном блоке 5 инфракрасной обработки, а затем сливаются через кран 30.

Испытания опытного образца описанной установки показали, что процесс обработки молока полностью автоматизирован, для чего оператор только задает на пульте 9 управления режимы для перераспределения потока молока, контроля и индикации параметров и архивирования получаемых значений.

Качество всех молочных продуктов напрямую зависит от состояния жировой фазы и минерального состава молока.

Высокое качество молока после пастеризации инфракрасным излучением в предложенном устройстве обусловлено импульсным нагревом молока в объеме, последующим термостатированием и резким охлаждением, при этом исключен пригар молока на кварцевых поверхностях излучателей.

В этом устройстве эффективно преобразуется электрическая энергия в тепловую, которая автоматически трансформируется в работу по целевой деструкции патогенной микрофлоры в объеме тонкого слоя обрабатываемого проточного молока.

Пастеризацию молока проводят при стабилизированной температуре заданного уровня с точностью до 0,5°C, что гарантирует получение требуемого качества, свойств и органолептики, обеспечивая длительность хранения продукта без снижения питательных и вкусовых характеристик.

Установка пастеризации молока, содержащая установленные в технологической последовательности накопительную емкость, подающий насос, пластинчатый рекуператор, блок инфракрасной обработки с пучком трубчатых кварцевых излучателей, помещенных внутри отражающих термоизолированных трубок и оснащенных нитями накаливания, при этом блок инфракрасной обработки с рекуператором связан посредством термостатирующего продуктопровода, а также блоки управления и электропитания, отличающаяся тем, что нити накаливания помещены продольно внутри трубчатых кварцевых излучателей, кольцевой зазор между которыми и наружными термоизолированными трубками подсоединен к продуктопроводу.