Устройство и способ для формования пневмоуложенных абсорбирующих сердцевин

Иллюстрации

Показать всеНастоящее изобретение относится к устройству для формования пневмоуложенных абсорбирующих сердцевин (15, 16), содержащему первое и второе мат-формующие колеса (1, 2), каждое из которых имеет ряд форм (3, 4) на своей периферийной поверхности, средства для пневмоукладки (6, 10 и 8, 12), средства для присасывания (13, 14) и средство для переноса элемента (16) сердцевины, находящегося на втором мат-формующем колесе, на элемент (15) сердцевины, находящийся на первом мат-формующем колесе, в то время как последний элемент сердцевины все еще удерживается в его форме, при этом, по меньшей мере, средство для пневмоукладки (8, 12), объединенное со вторым мат-формующим колесом, содержит средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц. Согласно изобретению средства (5, 9 и 7, 1) выполнены для нанесения защитного слоя (22, 23) на дно каждой формы (3, 4), по меньшей мере, второго мат-формующего колеса (2), при этом назначением защитного слоя (22, 23) является защита формы от дискретных частиц во время пневмоукладки смеси воздухововлеченных волокнистого материала и дискретных частиц и предотвращение выхода дискретных частиц из второго элемента сердцевины во время и после переноса, а два мат-формующих колеса (1, 2) образуют между собой такой зазор, что второй элемент (16) сердцевины до его переноса будет соприкасаться с первым элементом (15) сердцевины. 2 н. и 20 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к устройству для формования пневмоуложенных абсорбирующих сердцевин, содержащему первое и второе мат-формующие колеса, каждое из которых имеет ряд форм по своей периферийной поверхности, средства для пневмоукладки, предназначенные для подачи воздухововлеченного волокнистого материала к формам на каждом мат-формующем колесе, средства для присасывания, удерживающие формованные элементы сердцевины в соответствующих формах на части пути перемещения форм на соответствующем мат-формующем колесе, и средство для переноса элемента сердцевины, находящегося на втором мат-формующем колесе, на элемент сердцевины, находящийся на первом мат-формующем колесе, в то время как последний элемент сердцевины все еще удерживается в его форме, при этом, по меньшей мере, средство для пневмоукладки, объединенное со вторым мат-формующим колесом, содержит средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц, а также относится к способу применения такого устройства.

Предпосылки к созданию изобретения

Устройство вышеуказанного типа используют для производства многослойных абсорбирующих сердцевин, в которых, по меньшей мере, один из слоев содержит дискретные частицы высокоабсорбирующего материала, предпочтительно так называемого сверхабсорбирующего материала, который может абсорбировать жидкость в количестве, в несколько раз превышающем его собственный вес. Волокна в слоях предпочтительно являются целлюлозными и произведены разделением целлюлозы на волокна. Кроме того, могут быть добавлены волокна других видов. Волокна в разных слоях могут быть одинаковыми или разными.

Устройство согласно настоящему изобретению предназначено для расположения в производственной линии для изготовления абсорбирующих изделий, как, например, подгузников одноразового использования, гигиенических прокладок, защитных средств для использования при недержании и подобных гигиенических изделий. Поэтому важно, чтобы такие устройства не занимали много пространства, особенно в направлении длины такой производственной линии. В настоящее время такая производственная линия имеет высокую производительность (около 600 сердцевин в минуту), и настоящее изобретение направлено на то, чтобы позволить еще более высокую производительность. При таких высоких частотах вращения имеются весьма большие центробежные силы, действующие на дискретные частицы в формованных элементах сердцевины, и поэтому существует проблема предотвращения выпадения этих частиц из формованных элементов сердцевины. Кроме экономического последствия, связанного с потерей сравнительно дорогостоящего дисперсного материала, существует риск того, что потерянные частицы будут падать на составные части или оборудование в производственной линии, оказывая неблагоприятное влияние на их функции. Поэтому необходимо как-то позаботиться о потерянных частицах. Следовательно, существует необходимость в том, чтобы такие потери частиц были по возможности небольшими.

Другая проблема заключается в обеспечении того, чтобы элементы сердцевины, формованные на соответствующем мат-формующем колесе устройства типа, описанного во введении, налагались друг на друга при желаемом взаимном расположении. Если, например, передние края наложенных друг на друга элементов сердцевины должны быть вровень друг с другом, то неправильное относительное расположение визуально будет очень заметным и, кроме того, будет неблагоприятно влиять на функцию изготовленного изделия. Например, если изготовленное изделие содержит отверстия и т.п. в наложенных друг на друга элементах сердцевины, которые должны совпадать или иметь определенное взаимное расположение относительно друг друга при наложенном друг на друга положении элементов сердцевины, то неправильное относительное расположение этих отверстий будет иметь неблагоприятное влияние на функционирование изготовленного изделия.

Дополнительная проблема, которая связана с устройством, описанном во введении, заключается в риске того, что дискретные частицы, пневмоуложенные на форму, будут повреждать форму либо закупоривать или забивать некоторое количество отверстий в форме. Такое закупоривание или забивание приводит к неравномерному распределению пневмоуложенного материала в форме и, следовательно, будет неблагоприятно влиять на абсорбционные свойства изготовленного изделия.

В патентном документе EP-BI-095880I показано устройство, в котором полотно ткани наматывают на мат-формующее колесо и притягивают к стенкам форм на периферийной поверхности колеса. После этого в форму пневмоукладывают слой дискретных частиц и втягивают воздухововлеченные волокна в этот слой дискретных частиц для смешивания с дискретными частицами. На фиг.3 этого документа показано такое устройство, имеющее два мат-формующих колеса. С каждого мат-формующего колеса подают пневмоуложенные элементы, прикрепленные к полотнам ткани, и затем укладывают друг на друга два полотна ткани с прикрепленными к ним элементами. Элементы, прикрепленные к полотнам, перемещаются на довольно большое расстояние в отсутствие средства для присасывания, влияющего на элементы на нем, так что существует большой риск того, что частицы будут выпадать из элементов во время их перемещения. Кроме того, при такой конструкции, по-видимому, трудно достигнуть высокой точности относительных положений элементов, прикрепленных к полотнам, когда они наложены друг на друга.

В патентном документе EP-BI-1082081 описывается устройство согласно ограничительной части пункта I формулы изобретения. В таком устройстве в формы на первом мат-формующем колесе пневмоукладывают только волокнистый материал для формования элемента, на который со второго мат-формующего колеса переносят второй элемент, состоящий из смеси волокнистого материала и дискретных частиц сверхабсорбирующего материала, в то время как первый элемент все еще находится в его форме. Затем на композиционный материал из первых двух элементов пневмоукладывают третий слой из волокнистого материала. Во время переноса второго элемента на первый элемент часть второго элемента всегда находится в атмосферном воздухе, будучи открытой к нему с обеих своих сторон. Таким образом, существует риск того, что частицы сверхабсорбирующего материала будут выпадать из этих открытых частей второго элемента, особенно при высокой концентрации частиц и большой частоты вращения мат-формующих колес. После переноса второго элемента на первый элемент третий слой, пневмоуложенный на них, будет предотвращать выпадение частиц сверхабсорбирующего материала во втором элементе. Хотя точность положений уложенных друг на друга элементов улучшается вследствие удерживания первого элемента в его форме во время переноса второго элемента на него, тот факт, что второй элемент должен перемещаться в атмосферном воздухе до его наложения на первый элемент, снижает точность. Кроме того, во втором мат-формующем колесе не имеется никакого средства для предотвращения закупорки или забивания отверстий в дне форм дискретными частицами, пневмоуложенными в эти формы.

Задачей настоящего изобретения является усовершенствование устройства, описанного во введении, для улучшения точности переноса одного элемента сердцевины на другой, предотвращения повреждения и/или забивания форм пневмоуложенными дискретными частицами и предотвращения чрезмерных потерь дискретных частиц из формованных элементов сердцевины. Кроме того, задачей настоящего изобретения является достижение этого без значительного увеличения пространства, необходимого для устройства в производственной линии для изготовления гигиенических абсорбирующих изделий.

Сущность изобретения

Эта задача решается посредством устройства для формования пневмоуложенных абсорбирующих сердцевин, содержащего первое и второе мат-формующие колеса, каждое из которых имеет, по меньшей мере, одну форму на своей периферийной поверхности, средства для пневмоукладки, предназначенные для подачи воздухововлеченного волокнистого материала к формам на каждом мат-формующем колесе, средства для присасывания, удерживающие формованные элементы сердцевины в соответствующих формах на части пути перемещения форм на соответствующем мат-формующем колесе, и средство для переноса элемента сердцевины, находящегося на втором мат-формующем колесе, на элемент сердцевины, находящийся на первом мат-формующем колесе, в то время как последний элемент сердцевины все еще удерживается в его форме, при этом, по меньшей мере, средство для пневмоукладки, объединенное со вторым мат-формующим колесом, содержит средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц, и это устройство отличается тем, что оно содержит средства для нанесения защитного слоя на дно каждой формы, по меньшей мере, второго мат-формующего колеса, при этом защитный слой предназначен для защиты формы от дискретных частиц во время пневмоукладки смеси воздухововлеченных волокнистого материала и дискретных частиц и для предотвращения выхода дискретных частиц из второго элемента сердцевины во время и после переноса; причем два мат-формующих колеса образуют между собой такой зазор, что второй элемент сердцевины до его переноса будет соприкасаться с первым элементом сердцевины. В таком устройстве перенос второго элемента сердцевины на первый элемент сердцевины будет осуществляться без нахождения какой-либо части второго элемента сердцевины в атмосферном воздухе, т.е., покидая форму на втором мат-формующем колесе, второй элемент сердцевины уже будет соприкасаться с первым элементом сердцевины и притягиваться к нему средством для присасывания в первом мат-формующем колесе. Кроме того, защитный слой, нанесенный на дно форм второго мат-формующего колеса, будет расположен снаружи второго элемента сердцевины, т.е. на стороне, отдаленной от первого элемента сердцевины, и будет предотвращать выпадение дискретных частиц из второго элемента сердцевины во время и после его переноса.

В предпочтительном варианте осуществления изобретения зазор между первым и вторым мат-формующими колесами равен самое большее 10 мм, и как первое, так и второе мат-формующие колеса содержат средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц и средство для нанесения защитного слоя на дно каждой формы первого и второго мат-формующих колес. Кроме того, средство для нанесения первого полотна обкладочного материала на композиционную сердцевину, покидающую зазор между первым и вторым мат-формующими колесами, расположено так, чтобы обеспечивать нанесение указанного полотна на композиционную сердцевину до схода этой сердцевины с первого мат-формующего колеса. Средство для нанесения второго полотна обкладочного материала на композиционную сердцевину, образованную из двух элементов сердцевины и первого полотна, и для скрепления полотен друг с другом предпочтительно расположено непосредственно после схода этой композиционной сердцевины с первого мат-формующего колеса.

В первом предпочтительном варианте осуществления изобретения в качестве указанного средства для нанесения защитного слоя на дно каждой формы мат-формующего колеса использовано средство для пневмоукладки, предназначенное для подачи воздухововлеченного волокнистого материала к формам на мат-формующем колесе.

Во втором предпочтительном варианте осуществления изобретения в качестве указанного средства для нанесения защитного слоя на дно каждой формы мат-формующего колеса использовано средство для нанесения полотна воздухопроницаемого обкладочного материала на мат-формующее колесо, посредством чего указанное средство для присасывания, связанное с формами, будет притягивать материал в полотне для соприкосновения со стенками каждой формы. Соответственно расположено средство для нанесения клейкого покрытия на сторону указанных полотен, отдаленную от дна форм.

В третьем предпочтительном варианте осуществления изобретения в качестве указанного средства для нанесения защитного слоя на дно каждой формы второго мат-формующего колеса использовано средство для пневмоукладки, предназначенное для подачи воздухововлеченного волокнистого материала к формам на втором мат-формующем колесе, а в качестве указанного средства для нанесения защитного слоя на дно каждой формы первого мат-образующего колеса использовано средство для нанесения полотна воздухопроницаемого обкладочного материала на мат-формующее колесо, посредством чего указанное средство для присасывания, связанное с формами, будет притягивать материал в полотне для соприкосновения со стенками каждой формы.

Во всех вариантах осуществления изобретения формы на втором мат-образующем колесе предпочтительно имеют меньшую протяженность, по меньшей мере, в окружном направлении, чем формы на первом мат-формующем колесе, а формы в рядах форм на первом и втором мат-формующих колесах предпочтительно расположены так, чтобы обеспечивать перенос элемента сердцевины, формованного в формах второго мат-формующего колеса, на элемент сердцевины, формованного в формах первого мат-формующего колеса, при нахождении его переднего края вровень с передним краем элемента сердцевины в форме на первом мат-формующем колесе.

Кроме того, изобретение относится к способу формования пневмоуложенных абсорбирующих сердцевин, содержащему стадии: формуют первый и второй элементы сердцевины, пневмоукладывая воздухововлеченный волокнистый материал в формы на первом и втором мат-формующих колесах, каждое из которых имеет ряд форм по своей периферийной поверхности, при этом, по меньшей мере, средство для пневмоукладки, объединенное со вторым мат-формующим колесом, содержит средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц; переносят элемент сердцевины, находящийся на втором мат-формующем колесе, на элемент сердцевины, находящийся на первом мат-формующем колесе, в то время как последний элемент сердцевины все еще удерживается в его форме средством для присасывания, и этот способ отличается тем, что наносят защитный слой на дно каждой формы, по меньшей мере, второго мат-формующего колеса до пневмоукладки смеси воздухововлеченных волокнистого материала и дискретных частиц в форму, при этом защитный слой предназначен для защиты формы от дискретных частиц во время пневмоукладки смеси воздухововлеченных волокнистого материала и дискретных частиц и предотвращения выхода дискретных частиц из второго элемента сердцевины во время и после переноса; и образуют такой зазор между двумя мат-формующими колесами, что второй элемент сердцевины до переноса будет соприкасаться с первым элементом сердцевины.

В предпочтительном варианте осуществления изобретения зазор между первым и вторым мат-формующими колесами равен самое большее 10 мм. Предпочтительно подают смесь воздухововлеченных волокнистого материала и дискретных частиц как к первому, так и ко второму мат-формующим колесам и наносят защитный слой на дно каждой формы на первом и втором мат-формующих колесах. Подходящим образом наносят первое полотно обкладочного материала на композиционную сердцевину, покидающую зазор между первым и вторым мат-формующими колесами, располагают указанное первое полотно так, что указанное полотно наносят на композиционную сердцевину до того, как эта сердцевина сойдет с первого мат-формующего колеса, и наносят второе полотно обкладочного материала на композиционную сердцевину, образованную из двух элементов сердцевины и первого полотна, непосредственно после схода этой композиционной сердцевины с первого мат-формующего колеса, и скрепляют полотна друг с другом.

В первом варианте этого способа пневмоукладывают волокнистый защитный слой на дно каждой формы мат-формующего колеса.

Во втором варианте способа наносят полотно воздухопроницаемого обкладочного материала на мат-формующее колесо для образования указанного защитного слоя на дне каждой формы мат-формующего колеса, посредством чего указанное средство для присасывания, связанное с формами, будет притягивать материал в полотне для соприкосновения со стенками каждой формы, и наносят клейкое покрытие на сторону указанных полотен, отдаленную от дна форм.

В третьем варианте способа пневмоукладывают волокнистый защитный слой на дно каждой формы второго мат-формующего колеса и наносят полотно воздухопроницаемого обкладочного материала на первое мат-формующее колесо, посредством чего указанное средство для присасывания, связанное с формами, будет притягивать материал в полотне для соприкосновения со стенками каждой формы.

Формам на втором мат-формующем колесе предпочтительно придают меньшую протяженность, по меньшей мере, в окружном направлении, чем формам на первом мат-формующем колесе. Формы в рядах форм на первом и втором мат-формующих колесах предпочтительно располагают таким образом, что элемент сердцевины, формованный в формах второго мат-формующего колеса, переносится на элемент сердцевины, формованный в формах первого мат-формующего колеса, при нахождении его переднего края вровень с передним краем элемента сердцевины в форме на первом мат-формующем колесе.

Краткое описание чертежей

Теперь изобретение будет описано со ссылкой на сопровождающие чертежи, на которых:

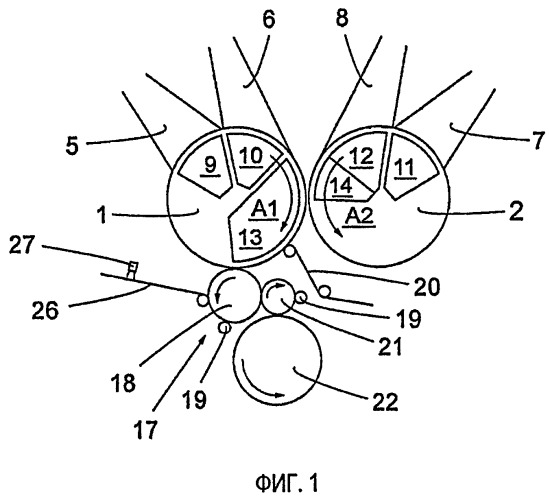

фиг.1 - схематический вид сбоку устройства для формования пневмоуложенных абсорбирующих сердцевин согласно первому предпочтительному варианту осуществления изобретения,

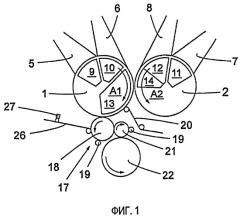

фиг.2 - схематический вид сбоку в разрезе и в большем масштабе части устройства на фиг.1,

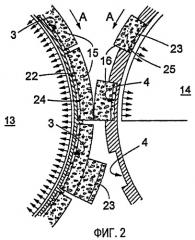

фиг.3 - схематический вид сбоку устройства для формования пневмоуложенных абсорбирующих сердцевин согласно второму предпочтительному варианту осуществления изобретения.

Описание вариантов осуществления изобретения

На фиг.1 и 2 схематически показан первый предпочтительный вариант выполнения устройства для формования пневмоуложенных абсорбирующих сердцевин. Устройство содержит два формовочных барабана или мат-формующих колеса - первое колесо 1 и второе колесо 2, каждое из которых на своей периферийной поверхности имеет ряд форм соответственно 3 и 4 (см. фиг.2). Дно или сетка формы может быть изготовлено из проволочной сетки или перфорированного стального листа. С периферийными поверхностями двух мат-формующих колес 1, 2 объединены две формовочные камеры или колпаки соответственно 5, 6 и 7, 8 для каждого колеса. Кроме того, устройство содержит дробилку, например молотковую дробилку, для разделения целлюлозы на волокна, трубы, используемые для транспорта волокна или смеси волокна и сверхабсорбирующего материала, и вентилятор для транспорта волокна или смеси волокна и сверхабсорбирующего материала к соответствующему колпаку 5-8. Эти составные части являются обычными и общеизвестны специалистам в данной области техники, так что здесь не приведено никакого дополнительного описания этих элементов. Для понимания настоящего изобретения достаточно сказать, что при использовании устройства в колпаках 5-8 присутствует однородная смесь воздухововлеченных волокон и, возможно, частиц сверхабсорбирующего материала. Каждый колпак 5-8 взаимодействует с отдельным сосунным ящиком соответственно 9, 10 и 11, 12, который является неподвижным и расположен внутри соответствующего мат-формующего колеса, т.е. сосунные ящики 9, 10 размещены внутри первого колеса 1, а сосунные ящики 11, 12 - внутри второго колеса. Когда формы на периферийной поверхности каждого колеса будут проходить между колпаком и взаимодействующим сосунным ящиком во время вращения колеса, воздухововлеченный материал в колпаке будет втягиваться в форму и отлагаться в ней. В мат-формующих колесах 1, 2 сосунные ящики соответственно 13 и 14 присутствуют для удержания элементов сердцевины, формованных в формах, в их соответствующей форме и для сохранения формы формованных элементов сердцевины.

Мат-формующие колеса 1, 2 расположены бок о бок, а зазор между ними имеет размер, по меньшей мере, 6 мм. Термин "зазор" обозначает точку, в которой периферии колес 1, 2 расположены ближе всего друг к другу.

В устройстве, показанном на фиг.1 и 2, второй элемент 16 сердцевины (см. фиг.2), формованный на втором мат-формующем колесе 2, переносится на первый элемент 15 сердцевины, формованный на первом мат-формующем колесе 1, и удерживается на нем благодаря присасыванию, создаваемому сосунным ящиком 13, пока композиционная сердцевина, образованная из элементов 15, 16 сердцевины, не поступит к обжимному устройству 17, состоящему из двух валков 18, 19. Вблизи зазора между колесами 1 и 2 и между этим зазором и обжимным устройством 17 на наружную сторону композиционной сердцевины 15, 16 наносят полотно 20 обкладочного материала, например ткани с подающего рулона (не показан).

После обжатия композиционная сердцевина проходит через режущее устройство 21 и затем передается к ускорительному устройству 22 до того, как поступит на линию для изготовления абсорбирующих изделий, частью которой является устройство согласно изобретению.

Теперь будет описан способ применения устройства, показанного на фиг.1 и 2.

Когда мат-формующие колеса 1, 2 вращаются в направлении по стрелкам A1 и А2, формы соответственно 3 и 4 вначале проходят соответственно между колпаком 5 и сосунным ящиком 9 и между колпаком 7 и сосунным ящиком 11. Во время этого прохождения в формы 3, 4 пневмоукладывают тонкие слои соответственно 22 и 23 толщиной около 1 мм из беспримесных целлюлозных волокон (см. фиг.2). После этого формы 3, 4 на соответствующих мат-формующих колесах проходят соответственно между колпаком 6 и сосунным ящиком 10 и между колпаком 8 и сосунным ящиком 12. Во время этого прохождения в формы 3 и 4 пневмоукладывают слои соответственно 24 и 25 из смеси целлюлозных волокон и частиц сверхабсорбирующего материала, которые покрывают слои из беспримесных целлюлозных волокон. Слой 24 имеет толщину 5 мм, а слой 25 - толщину 5 мм. Концентрация частиц сверхабсорбирующего материала в слое 24 намного меньше, чем в слое 25. Слой 24 может иметь концентрацию частиц сверхабсорбирующего материала около 10-30 вес.%, а слой 25 - около 50-70 вес.%. Назначением слоев 22, 23 из беспримесных целлюлозных волокон является предотвращение закупорки и забивания частицами сверхабсорбирующего материала отверстий в дне форм, что вызывает неравномерное распределение воздуха, приводящее к неравномерному распределению пневмоуложенного материала, а также предотвращение повреждения дна форм. Как неожиданно обнаружено, частицы сверхабсорбирующего материала в смеси целлюлозных волокон и частиц сверхабсорбирующего материала могут истирать материал в дне форм. Кроме того, назначением слоев 22, 23 является предотвращение выпадения частиц сверхабсорбирующего материала из элемента сердцевины, формованного в соответствующей форме, во время перемещения форм на соответствующем колесе, во время переноса второго элемента 16 сердцевины на первый элемент 15 сердцевины и во время переноса композиционной сердцевины с колеса 1 на обжимное устройство.

Как ясно из фиг.2, формы 2 и 3 имеют глубину меньше, чем толщина формованных в них элементов сердцевины соответственно 15 и 16. После того как формованы элементы 15, 16 сердцевины посредством пневмоукладки слоев соответственно 22, 24 и 23, 25 в соответствующие формы 2, 3, элементы 15, 16 удерживаются в их соответствующих формах посредством сосунных ящиков соответственно 13 и 14, пока они не достигнут зазора между мат-формующими колесами 1, 2.

Согласно настоящему изобретению зазор имеет такой размер, чтобы наружные стороны элементов 15, 16 сердцевины, т.е. их стороны, отдаленные от соответствующего дна формы, соприкасались друг с другом в зазоре. Другими словами, зазор составляет "точку стыковки" для двух элементов 15, 16 сердцевины, в которой они встречаются. Зазор предпочтительно имеет такой размер, чтобы обычно элементы 15, 16 сердцевины слегка сдавливались в точке стыковки. Сосунный ящик 14 во втором мат-формующем колесе 2 оканчивается у точки стыковки. Когда передний край элемента 16 сердцевины во время продолжающегося вращения колес 1, 2 будет покидать точку стыковки, он теперь больше не будет подвергаться силам присасывания, удерживающим его на колесе 2, а будет подвергаться только силам присасывания, создаваемым сосунным ящиком 13 на колесе 1. Эти силы присасывания будут удерживать передний край элемента 15 сердцевины в соприкосновении с передним краем элемента 15 сердцевины в форме 2 колеса 1. Благодаря такому расположению зазора и "переполнению" форм соответственно 2 и 3 все точки элемента 16 сердцевины будут в зазоре приходить в соприкосновение с наружной стороной элемента 15 сердцевины, в то время как он будет все еще удерживаться в форме 3 и лишь до того времени, пока он не будет перенесен на элемент 15 сердцевины. Таким образом, осуществляется очень контролируемый и точный перенос элементов 15, 16 сердцевины. Элемент 16 сердцевины, таким образом, подвергается силам присасывания либо от сосунного ящика 14 на колесе 2, либо от сосунного ящика 13 во время всего переноса. Таким образом, во время переноса никакая часть элемента 16 сердцевины не остается в атмосферном воздухе. При этом значительно уменьшаются потери частиц сверхабсорбирующего материала из элемента 16 сердцевины по сравнению с операцией переноса, при которой элемент сердцевины или его части движутся в атмосферном воздухе, когда центробежным и гравитационным силам не противодействуют силы присасывания.

После того как элемент 16 сердцевины будет перенесен к колесу 1 на элемент 15 сердцевины, тонкий защитный слой 23 элемента 16 сердцевины будет предотвращать выпадение частиц сверхабсорбирующего материала из этого элемента сердцевины.

Однако элемент 15 сердцевины имеет большую протяженность, по меньшей мере, в окружном направлении колеса 1 и не обладает никакой защитой от потери частиц сверхабсорбирующего материала на его задней концевой части. Хотя силы присасывания, создаваемые сосунным ящиком 13, противодействуют центробежным и гравитационным силам, желательно как можно скорее защитить эту заднюю концевую часть. Это осуществляется посредством полотна 20 обкладочного материала, например ткани, которое наносят на композиционную сердцевину 15, 16, транспортируемую на колесе 1, после его прохождения через зазор. Другая причина нанесения такого полотна заключается в том, что стадия обжатия в обжимном устройстве 17 будет облегчена, если сердцевина во время его обжатия будет заключена в ткань с обеих сторон. Для осуществления этого наносят дополнительное полотно 26 обкладочного материала на сторону сердцевины 15, 16, противоположную стороне, на которую нанесено полотно 20, после того, как сердцевина 15, 16 покинула колесо 1, но до его прохождения между валками 18, 19 обжимного устройства. Устройством для нанесения клея 27 предпочтительно наносят клеевое покрытие на полотно 26 до того, как оно нанесено на композиционную сердцевину 15, 16.

На фиг.3 показан второй вариант выполнения устройства согласно настоящему изобретению. Устройство на фиг.3 отличается от устройства на фиг.1 и 2 по существу только в отношении образования защитного слоя на дне форм первого мат-формующего колеса, и составные части устройства на фиг.3, сходные с составными частями устройства на фиг.1 и 2, обозначены одинаковыми номерами позиций с добавлением апострофа.

Защитный слой беспримесной целлюлозы, пневмоуложенный в формы 3 первого мат-формующего колеса 1 в первом варианте выполнения устройства на фиг.1 и 2, во втором варианте выполнения устройства на фиг.3 заменен полотном 28 нетканого материала. Полотно 28 нетканого материала наносят на периферийную поверхность мат-формующего колеса 1' перед колпаком 6' при виде в направлении вращения A1 этого колеса. В результате этой замены слоя беспримесной целлюлозы полотном 28 нетканого материала колпак и сосунный ящик для пневмоукладки такого слоя уже отсутствуют во втором варианте выполнения устройства. Кроме того, полотно нетканого материала действует так же, как обкладочный материал, и это означает, что полотно 26 обкладочного материала в первом варианте выполнения устройства, показанном на фиг.1, отсутствует во втором варианте выполнения устройства согласно изобретению. До нанесения полотна 20' на мат-формующее колесо это полотно покрывают клеем посредством устройства 29 для нанесения клея.

Нетканый материал полотна может быть из полипропиленовых, полиэтиленовых волокон, предпочтительно полипропиленовых волокон, и иметь поверхностную плотность менее 20 г/м2, предпочтительно менее 15 г/м2, для того чтобы обладать хорошей воздухопроницаемостью и низкой проникаемостью для частиц сверхабсорбирующего материала.

Когда форма 3', покрытая нанесенным полотном 28, будет входить в зону между колпаком 6' и сосунным ящиком 10', полотно 28 будет притягиваться к дну формы посредством сил присасывания и образовывать защитный слой на нем, действующий таким же самым образом, как и тонкий слой целлюлозы, пневмоуложенный в формы согласно первому варианту выполнения устройства.

Вместо полотна нетканого материала могло быть использовано полотно ткани. Однако предпочитается нетканый материал, так как полотно ткани, вероятно, должно быть толстым для того, чтобы иметь необходимую прочность.

Во всех других отношениях устройство согласно второму варианту осуществления изобретения действует таким же самым образом, как это было описано в связи с устройством согласно первому варианту осуществления изобретения, и обладает одинаковыми полезными свойствами в отношении точного переноса и небольших потерь частиц сверхабсорбирующего материала. Кроме того, оно полезно в отношении ряда составных частей, необходимых для производства абсорбирующих элементов согласно описанному способу.

Устройство согласно показанным вариантам осуществления изобретения дает возможность производить абсорбирующие сердцевины с очень высокой производительностью, равной даже более 600 сердцевин в минуту.

Устройства согласно описанным вариантам осуществления изобретения, конечно, можно модифицировать в ряде отношений не выходя за пределы изобретения. Например, тонкий защитный слой, пневмоуложенный в формы вторых мат-формующих колес, может быть заменен полотном нетканого материала таким же самым образом, как и во втором варианте осуществления изобретения, либо вместо замены полотном нетканого материала тонкого защитного слоя в формах первого мат-формующего колеса, либо в качестве дополнения к этой замене. Размеры элементов сердцевины могут отличаться от показанных здесь, а передние края двух уложенных один на другой элементов сердцевины необязательно должны быть вровень друг с другом, так что второй элемент сердцевины может быть расположен где угодно относительно первого элемента сердцевины. Устройство для обжатия, режущее устройство и ускоряющее устройство для подачи произведенных сердцевин к производственной линии для изготовления абсорбирующих изделий могут быть любого типа таких устройств, используемых в такой производственной линии. Следовательно, изобретение будет ограничиваться только формулировкой прилагаемой формулы изобретения.

1. Устройство для формования пневмоуложенных абсорбирующих сердцевин (15, 16), содержащее первое и второе мат-формующие колеса (1, 2), каждое из которых имеет, по меньшей мере, одну форму (3, 4) на своей периферийной поверхности, средства для пневмоукладки (6, 10 и 8, 12), предназначенные для подачи воздухововлеченного волокнистого материала к формам на каждом мат-формующем колесе, средства для присасывания (13, 14), удерживающие формованные элементы сердцевины в соответствующих формах на части пути перемещения форм на соответствующем мат-формующем колесе, и средство для переноса элемента (16) сердцевины, находящегося на втором мат-формующем колесе, на элемент (15) сердцевины, находящийся на первом мат-формующем колесе, в то время как последний элемент сердцевины все еще удерживается в его форме, при этом, по меньшей мере, средство для пневмоукладки (8, 12), связанное со вторым мат-формующим колесом, содержит средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц, отличающееся тем, что оно содержит средства (5, 9 и 7, 11) для нанесения защитного слоя (22, 23) на дно каждой формы (3, 4), по меньшей мере, второго мат-формующего колеса (2), при этом защитный слой (22, 23) предназначен для защиты формы от дискретных частиц во время пневмоукладки смеси воздухововлеченных волокнистого материала и дискретных частиц и для предотвращения выхода дискретных частиц из второго элемента сердцевины во время и после переноса; причем два мат-формующих колеса (1, 2) образуют между собой такой зазор, что второй элемент (16) сердцевины до его переноса будет соприкасаться с первым элементом (15) сердцевины.

2. Устройство по п.1, в котором зазор между первым и вторым мат-формующими колесами (1, 2) равен самое большее 10 мм.

3. Устройство по п.2, в котором как первое, так и второе мат-формующие колеса (1, 2) содержат средство для подачи смеси воздухововлеченных волокнистого материала и дискретных частиц и средство (5, 9 и 7, 11) для нанесения защитного слоя (22, 23) на дно каждой формы (3, 4) первого и второго мат-формующих колес.

4. Устройство по п.2 или 3, в котором средство для нанесения первого полотна обкладочного материала (20) на композиционную сердцевину (15, 16), покидающую зазор между первым и вторым мат-формующими колесами (1, 2), расположено так, чтобы обеспечивать нанесение указанного полотна на композиционную сердцевину до схода этой сердцевины с первого мат-формующего колеса (1).

5. Устройство по п.4, в котором предусмотрено средство для нанесения второго полотна (26) обкладочного материала на композиционную сердцевину (15, 16, 20), образованное из двух элементов (15, 16) сердцевины и первого полотна (20), для скрепления полотен друг с другом непосредственно после схода этой композиционной сердцевины с первого мат-формующего колеса (1).

6. Устройство по п.1, в котором в качестве средства (5, 9 и 7, 11) для нанесения защитного слоя (22, 23) на дно каждой формы (3, 4) мат-формующего колеса (1, 2) использовано средство для пневмоукладки, предназначенное для подачи воздухововлеченного волокнистого материала к формам на мат-формующем колесе.

7. Устройство по п.1, в котором в качестве средства для нанесения защитного слоя на дно каждой формы мат-формующего колеса использовано средство для нанесения полотна (28) воздухопроницаемого обкладочного материала на мат-формующее колесо (1'), посредством чего указанное средство (10') для присасывания, взаимодействующее с формами, будет притягивать материал в полотне для соприкосновения со стенками каждой формы.

8. Устройство по п.1, в котором в качестве указанного средства (7', 11') для нанесения защитного слоя на дно каждой формы второго мат-формующего колеса (2') использовано средство для пневмоукладки, предназначенное для подачи воздухововлеченного волокнистого материала к формам на втором мат-формующем колесе, а в качестве указанного средства для нанесения защитного слоя на дно каждой формы первого мат-формующего колеса (1') использовано средство для нанесения полотна воздухопроницаемого обкладочного материала (28) на мат-формующее колесо (1'), посредством чего указанное средство для присасывания, взаимодействующее с формами, будет притягивать материал в полотне для соприкосновения с дном каждой формы.

9. Устройство по п.1, в котором полотно обкладочного материала нанесено на каждое из первого и второго мат-формующих колес, и предусмотрено средство для нанесения клейкого покрытия на сторону указанных полотен, отдаленную от дна форм.

10. Устройство по п.1, в котором формы (4) на втором мат-формующем колесе (2) имеют меньшую протяженность, по меньшей мере, в окружном направлении, чем формы (3) на первом мат-формующем колесе (1).

11. Устройство по п.1, в котором формы (3, 4) в рядах форм на первом и втором мат-формующих колесах (1, 2) расположены так, чтобы обеспечивать перенос элемента (16) сердцевины, формованного в формах второго мат