Устройство для очистки жидкости с использованием фильтрации

Иллюстрации

Показать всеИзобретение относится к области очистки жидкостей от дисперсных загрязнений и может быть использовано при очистке питьевой воды, а также промышленных и бытовых сточных вод. Устройство для очистки жидкости включает камеру, снабженную средством подвода очищаемой жидкости и средством отвода очищенной жидкости, расположенную в камере фильтрующую поверхность с фильтрующими отверстиями, установленную с возможностью прохождения потока жидкости сквозь нее, установленный в камере в зоне расположения фильтрующей поверхности распределитель подаваемого в камеру газа, выполненный в виде устройства, формирующего совокупность газовых струй. Распределитель газа выполнен, а взаимное положение фильтрующей поверхности и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, по площади фильтрующей поверхности с той ее стороны, которая обращена навстречу потоку жидкости. Технический результат: обеспечение высокой степени очистки жидкости от дисперсных частиц при относительно больших размерах фильтрующих отверстий. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области очистки жидкостей от дисперсных загрязнений и может быть использовано при очистке питьевой воды, а также промышленных и бытовых сточных вод.

Для очистки жидкостей от дисперсных загрязнений широко применяются устройства, содержащие в своем составе фильтры.

Так, например, известно устройство для очистки воды [RU 2092224], которое содержит корпус и съемную фильтрующую насадку, выполненную в виде расположенных на расстоянии друг от друга перфорированных дисков, на каждой из сторон которых размещен слой сорбирующего материала.

Рассматриваемое устройство просто по конструкции, однако в процессе его эксплуатации требуется периодическая смена фильтрующей насадки, что снижает удобство пользования устройством.

Известно устройство центробежного типа для очистки жидкости от дисперсных частиц [RU 2226419], включающее камеру, содержащую средство для подвода очищаемой жидкости и средство для отвода очищенной жидкости, а также фильтрующую поверхность с фильтрующими отверстиями и систему ее принудительного вращения. При этом указанная фильтрующая поверхность представляет собой концентрично установленные три конусные поверхности с увеличивающимися углами при вершине каждого из конусов и с размерами фильтрующих отверстий от конуса к конусу, выполненными в пропорции 1000:100:1 в направлении от продольной оси конусов к периферии. Внутренняя конусная ступень выполнена с перфорацией, промежуточная - в виде микрофильтра, а внешняя является ультрафильтром.

Рассматриваемое устройство обеспечивает достижение высокой степени очистки жидкости от дисперсных примесей. Однако оно является сложным по конструкции. Кроме того, отверстия поверхности, которая является ультрафильтром, быстро забиваются частицами загрязнений.

Известно устройство для очистки жидкости от дисперсных частиц [RU 2324036], которое выбрано автором в качестве ближайшего аналога.

Рассматриваемое устройство содержит камеру, снабженную средством подвода очищаемой жидкости и средством отвода очищенной жидкости, в которой помещена фильтрующая поверхность с фильтрующими отверстиями, в качестве которой использована решетка с щелевыми отверстиями, выполненная в виде ряда пластин, установленных с одинаковым прозором. Решетка расположена в камере под углом к потоку очищаемой жидкости, который проходит сквозь ее щелевые отверстия.

Кроме того, рассматриваемое устройство содержит средство для генерации газа и распределитель газа, в качестве которых использованы воздушный компрессор, размещенный вне камеры, и распределитель воздуха, установленный в камере в зоне расположения решетки и выполненный в виде горизонтально каскадно установленных в щелевых отверстиях решетки линейных аэраторов, обеспечивающих формирование совокупности струй воздуха, пронизывающих пространство щелевых отверстий решетки в направлении снизу вверх.

В рассматриваемом устройстве щелями решетки задерживаются только крупные частицы, поскольку щели решетки не могут быть очень узкими, так как их минимальная ширина лимитирована габаритами размещенных в них участков аэраторов.

Благодаря аэрации щелей решетки воздухом часть частиц, прошедших через щели решетки, захватываются образующимися в жидкости при генерации струй воздуха воздушными пузырьками и удаляются из очищаемой жидкости за счет эффекта флотации. Однако часть частиц, которые прошли через щели решетки, но имеют относительно большие размеры и вес, не способны образовывать флотокомплексы частица - пузырек и не удаляются из очищаемой жидкости путем флотации.

Таким образом, рассматриваемое устройство не обеспечивает высокую степень очистки жидкости от дисперсных частиц.

Задачей заявляемого изобретения является обеспечение высокой степени очистки жидкости от дисперсных частиц при относительно больших размерах фильтрующих отверстий.

Сущность изобретения заключается в том, что в устройстве для очистки жидкости с использованием фильтрации, включающем камеру, снабженную средством подвода очищаемой жидкости и средством отвода очищенной жидкости, расположенную в камере фильтрующую поверхность с фильтрующими отверстиями, установленную с возможностью прохождения потока жидкости сквозь нее, а также установленный в камере в зоне расположения фильтрующей поверхности распределитель подаваемого в камеру газа, выполненный в виде устройства, формирующего совокупность газовых струй, согласно изобретению распределитель газа выполнен, а взаимное положение фильтрующей поверхности и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, по площади фильтрующей поверхности с той ее стороны, которая обращена навстречу потоку жидкости.

В частном случае выполнения изобретения фильтрующая поверхность выполнена в виде, по меньшей мере, двух расположенных в направлении потока жидкости последовательно один за другим пластинчатых элементов, имеющих фильтрующие отверстия, каждый из которых установлен наклонно навстречу потоку жидкости, распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по площади поверхности каждой пластины с той ее стороны, которая обращена навстречу потоку жидкости, при этом размер фильтрующих отверстий выбран таким, что диаметр образующихся в жидкости газовых пузырей превышает или равен максимальному линейному размеру фильтрующих отверстий по их высоте.

В частном случае выполнения изобретения фильтрующая поверхность образована совокупностью установленных с зазором одна над другой пластин, каждая из которых расположена наклонно навстречу потоку жидкости, при этом распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по обращенным навстречу потоку жидкости торцам пластин.

За счет наличия в заявляемом устройстве фильтрующей поверхности с фильтрующими отверстиями обеспечивается очистка жидкости от дисперсных частиц, которые задерживаются фильтрующей поверхностью. При этом за счет наличия в устройстве распределителя газа, обеспечивающего формирование совокупности газовых струй в зоне расположения фильтрующей поверхности, обеспечивается очистка жидкости от дисперсных частиц, которые захватываются образующимися в жидкости при подаче в нее газа газовыми пузырьками и удаляются из жидкости за счет эффекта флотации.

Принципиально важным в заявляемом устройстве является то, что распределитель газа выполнен, а взаимное положение фильтрующей поверхности и распределителя выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, по площади фильтрующей поверхности с той ее стороны, которая обращена навстречу потоку жидкости.

При указанном выполнении распределителя газа и указанном взаимном положении фильтрующей поверхности и распределителя газа осуществляется экранирование фильтрующей поверхности распространяющимися в жидкости газовыми пузырями, в результате чего происходит динамичное изменение проходного сечения фильтрующих отверстий, перекрываемых случайным образом газовыми пузырями. Это позволяет при выборе относительно больших размеров фильтрующих отверстий задерживать на фильтрующей поверхности не только достаточно крупные частицы, размер которых превышает размер фильтрующих отверстий, но и более мелкие частицы, прохождению которых препятствуют пузырьки газа, перекрывающие фильтрующие отверстия и уменьшающие их проходное сечение. Благодаря указанным конструктивным особенностям в заявляемом устройстве при относительно большом размере фильтрующих отверстий обеспечивается более тонкая очистка жидкости от дисперсных частиц, чем это было бы в случае использования устройства, содержащего фильтрующую поверхность с тем же размером фильтрующих отверстий, но без экранирования ее газовыми пузырьками, распространяющимися по площади ее поверхности. В свою очередь за счет относительно больших размеров фильтрующих отверстий снижается сопротивление, оказываемое фильтрующей поверхностью потоку жидкости, что повышает скорость фильтрации, а фильтрующая поверхность в меньшей степени забивается частицами загрязнений, что увеличивает срок ее эксплуатации.

В качестве фильтрующей поверхности может быть использована как единичная фильтрующая поверхность, имеющая различную форму (плоскую, цилиндрическую, конусообразную и прочую), так и набор последовательно установленных в направлении движения потока жидкости единичных фильтрующих поверхностей, имеющих различную форму, в частности, набор последовательно установленных пластин с фильтрующими отверстиями. При этом, в случае выполнения фильтрующей поверхности в виде набора последовательно установленных единичных фильтрующих поверхностей (пластин), распределитель газа должен быть выполнен, а взаимное положение каждой единичной фильтрующей поверхности (пластины) и распределителя газа должно быть выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее сформированной распределителем газа совокупности газовых струй, по площади каждой единичной фильтрующей поверхности (пластины) с той ее стороны, которая обращена навстречу потоку жидкости.

Фильтрующая поверхность может быть установлена нормально по отношению к направлению движения потока жидкости или под некоторым углом к указанному направлению.

Фильтрующие отверстия могут иметь различную форму (круглую, прямоугольную, щелевую, эллиптическую). Размер фильтрующих отверстий может быть выбран больше или меньше размера образующихся в жидкости газовых пузырей, поскольку при любом соотношении указанных размеров распространяющиеся по площади фильтрующей поверхности газовые пузыри будут перекрывать площадь фильтрующих отверстий, уменьшая случайным образом их проходное сечение в большей или меньшей степени в зависимости от размеров пузырей.

Скорость потока очищаемой жидкости следует выбирать меньшей или равной скорости всплытия образующихся в жидкости газовых пузырей, поскольку в указанных случаях обеспечивается режим свободного всплытия газовых пузырей, при котором наиболее эффективно осуществляются экранирование фильтрующей поверхности газовыми пузырями. Кроме того, указанный режим является наиболее благоприятным для процесса флотации дисперсных частиц.

Таким образом, техническим результатом, достигаемым при использовании заявляемого изобретения, является обеспечение высокой степени очистки жидкости от дисперсных частиц при относительно больших размерах фильтрующих отверстий.

В случае, когда фильтрующая поверхность выполнена в виде, по меньшей мере, двух расположенных в направлении потока жидкости последовательно один за другим пластинчатых элементов, имеющих фильтрующие отверстия, каждый из которых установлен наклонно навстречу потоку жидкости, распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по площади поверхности каждой пластины с той ее стороны, которая обращена навстречу потоку жидкости, при этом размер фильтрующих отверстий выбран таким, что диаметр образующихся в жидкости газовых пузырей превышает или равен максимальному линейному размеру фильтрующих отверстий по их высоте, в еще большей степени повышается степень очистки жидкости.

За счет выполнения фильтрующей поверхности в виде нескольких последовательно установленных пластинчатых элементов, каждый из которых экранируется газовыми пузырями, увеличивается общее количество дисперсных частиц, задерживаемых совокупностью указанных пластинчатых элементов. За счет установки пластинчатых элементов наклонно навстречу потоку жидкости и распространению газовых пузырей в жидкости снизу вверх эффективно экранируется нижняя обращенная к потоку жидкости поверхность пластинчатых элементов. При этом, поскольку размер фильтрующих отверстий выбран таким, что диаметр образующихся в жидкости газовых пузырей превышает или равен максимальному линейному размеру фильтрующих отверстий по их высоте, распространяющиеся по площади нижней поверхности пластинчатых элементов газовые пузыри не проникают в фильтрующие отверстия, а практически все участвуют в экранировании поверхности.

В случае, когда фильтрующая поверхность образована совокупностью установленных с зазором одна над другой пластин, каждая из которых расположена наклонно навстречу потоку жидкости, при этом распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по обращенным навстречу потоку жидкости торцам пластин, в значительной степени снижается сопротивление, которое оказывает фильтрующая поверхность потоку жидкости.

В рассматриваемом варианте конструктивного выполнения заявляемого устройства щелевые зазоры между пластинами образуют фильтрующие отверстия. Сквозь указанные щелевые зазоры свободно протекает очищаемая жидкость, при этом они являются непроницаемыми для газовых пузырей, всплывающих в жидкости снизу вверх и экранирующих щелевые зазоры между пластинами.

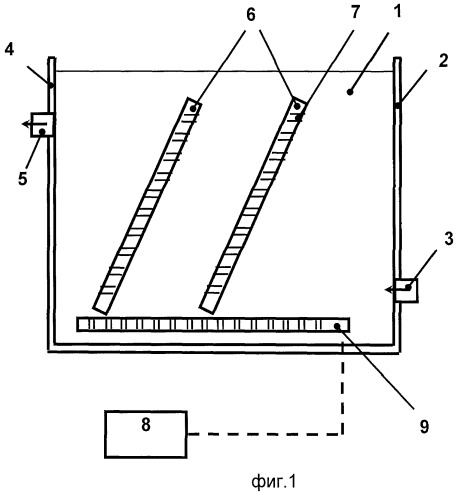

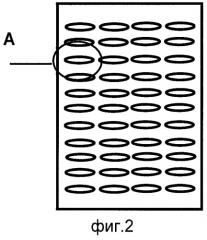

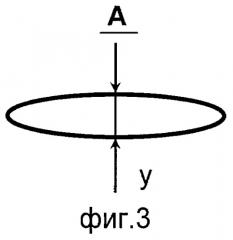

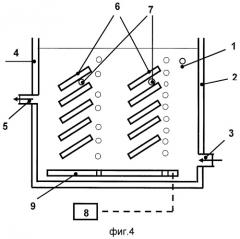

На фиг.1 представлена схема общего вида заявляемого устройства, в котором фильтрующая поверхность выполнена в виде набора пластин с фильтрующими отверстиями, расположенных последовательно одна за другой в направлении потока жидкости; на фиг.2 представлен вид пластины с фильтрующими отверстиями, показанной на фиг.1; на фиг 3 представлено увеличенное изображение фильтрующего отверстия пластины, показанной на фиг.1 и фиг.2; на фиг.4 представлен общий вид устройства, в котором фильтрующая поверхность выполнена в виде совокупности пластин, установленных с зазором одна над другой.

Устройство (фиг.1, фиг.4) содержит камеру 1, в боковой стенке 2 которой расположено средство 3 подвода очищаемой жидкости, а на противоположной боковой стенке 4 расположено средство 5 отвода очищенной жидкости, так что в камере 1 обеспечивается движение потока жидкости в направлении от боковой стенки 2 к боковой стенке 4. В камере 1 расположена фильтрующая поверхность 6 с фильтрующими отверстиями 7.

Фильтрующая поверхность может быть, в частности, выполнена (фиг.1) в виде двух пластин 6, расположенных в направлении потока жидкости последовательно одна за другой наклонно навстречу потоку. В пластинах 6 выполнены распределенные по их площади фильтрующие отверстия 7 (на фиг.1 обозначено одно из отверстий). Указанные отверстия 7 могут, в частности, иметь форму эллипса (фиг.2, фиг.3), малая ось Y которого ориентирована вертикально.

Фильтрующая поверхность может быть, в частности, выполнена (фиг.4) в виде двух расположенных последовательно в направлении потока жидкости двух фильтрующих поверхностей, каждая из которых образована совокупностью установленных с зазором одна над другой пластин 6, расположенных наклонно навстречу потоку жидкости (на фиг.4 обозначены две пластины 6). При этом щелевые зазоры 7 между пластинами 6 образуют фильтрующие отверстия рассматриваемой фильтрующей поверхности.

Устройство также содержит источник 8 газа, выполненный, в частности, в виде расположенного вне камеры 1 воздушного компрессора, и распределитель газа 9, выполненный, в частности, в виде расположенной под пластинами 6 в донной части камеры 1 (фиг.1, фиг.4) фильтросной пластины, обеспечивающей формирование газовых струй, ориентированных нормально к поверхности донной части камеры 1 и распределенных по площади поверхности фильтросной пластины 9.

Устройство (фиг.1) работает следующим образом.

С помощью средства 3 подвода очищаемой жидкости осуществляют ее подачу в камеру 1 и одновременно включают компрессор 8, подающий воздух в фильтросную пластину 9. Фильтросная пластина 9 формирует совокупность газовых струй, ориентированных нормально к поверхности донной части камеры 1 и распределенных по площади фильтросной пластины 9. Поток очищаемой жидкости движется в камере 1 в направлении от стенки 2 к стенке 4, протекая через отверстия 7 пластин 6. Образующиеся в жидкости воздушные пузыри движутся в направлении снизу вверх, при этом пузыри распространяются по площади нижней поверхности каждой из пластин 6, обращенной к потоку жидкости, и прижимаются потоком жидкости к указанной поверхности.

В результате происходит динамичное изменение проходного сечения фильтрующих отверстий 7, перекрываемых случайным образом воздушными пузырями. Благодаря этому на пластинах 6 задерживаются не только дисперсные частицы, размер которых превышает размер отверстий 7, но и более мелкие частицы, прохождению которых препятствуют пузырьки воздуха, перекрывающие фильтрующие отверстия 7. Задержанные пластинами 6 частицы опускаются в нижнюю часть камеры 1, откуда периодически удаляются. Часть наиболее мелких частиц, захваченных газовыми пузырями, образуют флотокомплексы, флотируются и собираются в верхней части камеры 1, откуда они удаляются. Очищенная жидкость отводится из камеры 1 через средство 5.

Для того чтобы эффект экранирования проявлялся в большей степени, размер фильтрующих отверстий 7 выбран таким, чтобы диаметр образующихся в жидкости газовых пузырей превышал длину оси Y указанных отверстий.

1. Устройство для очистки жидкости с использованием фильтрации, включающее камеру, снабженную средством подвода очищаемой жидкости и средством отвода очищенной жидкости, расположенную в камере фильтрующую поверхность с фильтрующими отверстиями, установленную с возможностью прохождения потока жидкости сквозь нее, а также установленный в камере в зоне расположения фильтрующей поверхности распределитель подаваемого в камеру газа, выполненный в виде устройства, формирующего совокупность газовых струй, отличающееся тем, что распределитель газа выполнен, а взаимное положение фильтрующей поверхности и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, по площади фильтрующей поверхности с той ее стороны, которая обращена навстречу потоку жидкости.

2. Устройство по п.1, отличающееся тем, что фильтрующая поверхность выполнена в виде, по меньшей мере, двух расположенных в направлении потока жидкости последовательно один за другим пластинчатых элементов, имеющих фильтрующие отверстия, каждый из которых установлен наклонно навстречу потоку жидкости, распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по площади поверхности каждой пластины с той ее стороны, которая обращена навстречу потоку жидкости, при этом размер фильтрующих отверстий выбран таким, что диаметр образующихся в жидкости газовых пузырей превышает или равен максимальному линейному размеру фильтрующих отверстий по их высоте.

3. Устройство по п.1, отличающееся тем, что фильтрующая поверхность образована совокупностью установленных с зазором одна над другой пластин, каждая из которых расположена наклонно навстречу потоку жидкости, при этом распределитель газа выполнен, а взаимное положение пластин и распределителя газа выбрано с обеспечением распространения газовых пузырей, образующихся в жидкости при подаче в нее газа, снизу вверх по обращенным навстречу потоку жидкости торцам пластин.