Способ изготовления компонента или конструкции из нескольких материалов

Иллюстрации

Показать всеИзобретение относится к изготовлению износостойких конструкций, используемых в измельчаемом оборудовании. Формуют корпус из основного материала, содержащий, по меньшей мере, одно соединительное гнездо, по, меньшей мере, для одной детали, формуемой из износостойкого материала. Деталь, подлежащую соединению с корпусом, формуют, по меньшей мере, из одного износостойкого материала. Соединяют, по меньшей мере, одну деталь, формуемую из износостойкого материала, с корпусом, формуемым из основного материала. Одну деталь, формуемую из износостойкого материала, соединяют с корпусом, формуемым из основного материала, при температуре, которая не превышает 80% низшей температуры плавления материалов, подлежащих соединению. Охарактеризовано применение компонента или конструкции из нескольких материалов, изготовленных предложенным способом. Обеспечивается увеличение срока службы конструкций и компонентов. 2 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к изготовлению компонентов или конструкций из нескольких материалов путем изготовления деталей, по меньшей мере, из двух разных материалов, причем упомянутые детали предназначены для соединения друг с другом и создания компонента или конструкции из нескольких материалов.

Износостойкие конструкции и компоненты используются, например, в оборудовании для уменьшения размеров камня, строительного и/или рециркулируемого материала. В этих процессах материал, подлежащий дроблению, прессуемый между компонентами или ударяющийся о поверхности конструкций или компонентов, изнашивает поверхности компонентов в той степени, которая зависит от поверхностного давления контактов, скоростей, характеристик материалов поверхностей компонентов и физических характеристик материала, подлежащего дроблению, таких как характеристики прочности на сжатие и трибологии. Иными словами, как перемещение материла, подлежащего дроблению, относительно поверхностей компонентов, так и проникновение его в поверхность компонента оказывает влияние на износ этого компонента. Материал, перемещающийся относительно поверхностей компонентов, вызывает резание и образование бороздок, а материал, проникающий в поверхность, создает заусенцы на площади, подвергающейся его воздействию, которые в результате повторяющейся процедуры легко вырываются из поверхности конструкций и компонентов за счет отламывания, усталости или образования стружки. Интенсивность износа конструкций и компонентов на разных участках и в оборудовании в целом определяется геометрией оборудования, состоянием движения компонентов и параметрами течения материала, подлежащего дроблению.

В общем случае пытаются увеличить эффективный срок службы конструкций и компонентов не только путем влияния на геометрию и условия внутреннего течения в оборудовании, но и, в частности, путем выбора выгодных материалов. Трибологические характеристики металлических изнашиваемых защитных материалов согласно известному уровню техники основаны, например, на преимущественном сплавлении металлов, о которых идет речь, и возможном введении частиц, а также на процессах изготовления и дополнительных обработках, например термообработках, этих металлов, вследствие чего микроструктура фаз, обладающих большей стойкостью к явлениям износа, чем обычно, будет формироваться в результате объединенного воздействия всех этих факторов, причем упомянутые фазы, как правило, являются твердыми, но часто имеющими низкие ударную вязкость и сопротивление усталости. Поскольку от конструкций и компонентов требуются характеристики не только трибологии, их обычно нельзя изготавливать целиком из материалов, имеющих вышеописанную микроструктуру. С другой стороны, управление формой износа конструкций и компонентов, например, для поддержания геометрии и модели внутреннего течения оборудования может потребовать изготовления разных участков конструкций и компонентов из материалов, отличающихся друг от друга.

Способы, используемые при изготовлении компонентов из нескольких материалов, должны почти без исключения быть адаптированы к требованиям ко всем материалам, образующим конструкцию, вследствие чего характеристики, достигаемые каждым материалом, не достигают целевого уровня соответствующего материала, и наилучшие возможные рабочие параметры конструкции или компонента достигнуты не будут. Другая важная проблема заключается в поддержании допусков размеров и формы деталей или участков во время их сборки и последующих обработок, которым эти детали или участки будут подвергаться, а также их границ, образуемых разными материалами. Вследствие этого разное поведение материалов, контактирующих или соединяемых друг с другом, например разные объемные изменения, могут вызывать повреждение конструкций и компонентов. Применительно к промышленной эксплуатации, вышеупомянутые требования будут полностью исключать или, по меньшей мере, необоснованно усложнять множество способов изготовления.

В отличие от этого, способы и изнашиваемые детали в соответствии с патентными публикациями JP5317731, JP5317732 и JP6079187 характеризуются тем, что при изготовлении конструкций предпринимаются попытки увеличить износ на желаемых участках, и тем самым - попытки управлять формой поверхности изнашиваемых деталей, заменяя менее износостойкие участки более износостойкой корпусной деталью.

В изнашиваемых деталях, описанных в патентной публикации JP2001165146, предусматривается соединение со вторым материалом, который является более износостойким, для управления формой износа, но описан лишь способ соединения, требующий точных допусков формы и размеров для изготовления конструкций в соответствии с поставленной задачей, которая применительно к эффективности затрат оказывается нецелесообразной.

Кроме того, в патентной публикации JP7323238 раскрыта наиболее предпочтительная по функциональным возможностям - за счет установки точно сформованных защищающих от износа элементов - форма изнашиваемых деталей для сборки конструкций с корпусами компонентов, в результате чего не удается исключать дорогостоящий многоэтапный процесс изготовления и корпусных деталей, и защищающих от износа элементов.

В патентных публикациях JP2001269599 и US 6123279 описаны изнашиваемые детали и соответственно поставлена задача повышения износостойкости путем нанесения износостойкого материала на тело изнашиваемой детали, но за счет использования фиксирующего форму соединения, а также обязательного применения способов придания формы, обуславливающих высокие технические требования и увеличение затрат, для защищающих от износа материалов, обладающих плохой обрабатываемостью и формуемостью, таких как твердые металлы в соответствии с последней публикацией, перед тем, как можно будет достичь точности размеров и формы, необходимой для сборки.

В патентной публикации JP2004160360 также указано, что износостойкую деталь надо формовать (пазовать) определенным образом для соединения, что технически и экономически невыгодно для износостойких материалов, используемых в способе, соответствующем патенту.

В патентной публикации WO 03/099443 А1 описан способ изготовления конструкций из нескольких материалов, в соответствии с которым износостойкий материал или износостойкие материалы соединяют с корпусной деталью, изготовленной из обрабатываемого материала посредством горячего изостатического прессования с прямым диффузионным соединением или путем использования порошкового материала, выводимого между корпусной и износостойкой деталями. Обуславливаемое этим способом требование газонепроницаемой оболочки для конструкции и тот факт, что в общем случае необходима, по меньшей мере, частичная механическая обработка соединяемых деталей, затягивают рабочие фазы обработки компонентов, а также делают производственные затраты слишком большими, чтобы этот способ оказался экономически выгодным.

Посредством решения в соответствии с настоящим изобретением, обеспечивается создание компонента или конструкции из нескольких материалов, как правило, используемого или используемой в качестве изнашиваемой части, путем соединения деталей, изготовленных в соответствии с нестрогими требованиями к размерам и форме, в объект, который во всех аспектах будет достигать оптимальной формы в контексте функциональных возможностей не только до эксплуатации.

Точнее, способ изготовления в соответствии с изобретением отличается тем, что указано в отличительной части пункта 1 формулы изобретения, а применение компонента или конструкции из нескольких материалов, изготовленного или изготовленной способом в соответствии с настоящим изобретением, отличается тем, что указано в отличительной части пункта 10 формулы изобретения

Ниже изобретение будет описано подробнее посредством примера со ссылками на прилагаемые чертежи, при этом:

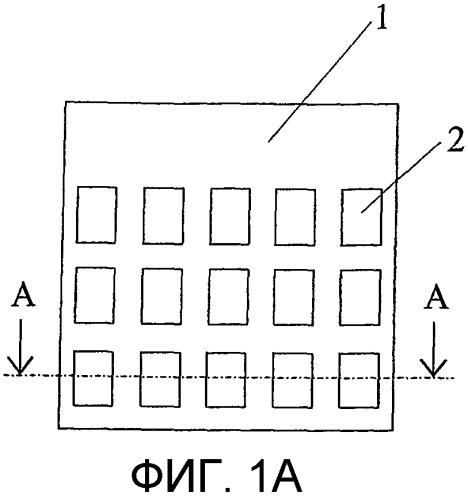

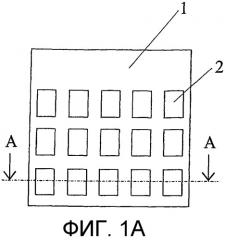

на фиг. 1А показан корпус из основного материала компонента из нескольких материалов в соответствии с изобретением;

на фиг 1В показано сечение вдоль линии А-А корпуса из основного материала согласно фиг. 1А;

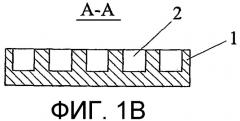

на фиг. 2 показаны детали из материалов, подлежащие соединению с корпусом из основного материала согласно фиг. 1А и 1В;

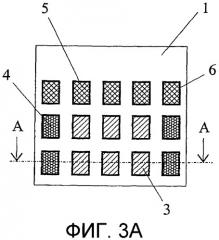

на фиг. 3А показаны детали согласно фиг. 1 и 2, соединенные друг с другом в компонент из нескольких материалов;

на фиг 3В показано сечение вдоль линии А-А компонента из нескольких материалов согласно фиг. 3А;

на фиг. 4 показан альтернативный корпус из основного материала компонента из нескольких материалов в соответствии с изобретением;

на фиг. 5 показаны детали из материалов, подлежащие соединению с корпусом из основного материала согласно фиг. 4, и

на фиг. 6 показаны детали согласно фиг. 4 и 5, соединенные друг с другом в компонент из нескольких материалов.

Корпус 1 из основного материала компонента из нескольких материалов в соответствии с настоящим изобретением, показанный на фиг. 1А и 1В, содержит деталь, выполненную из основного материала, имеющую соединительные гнезда 2 для деталей, подлежащих соединению, уже выполненные в определенных местах корпуса из основного материала, причем упомянутые соединительные гнезда в примере согласно фиг. 1А и 1В являются вырезами или полостями, выполненными на поверхности материала. Корпус 1 изготовлен из основного материала на основе железа (Fe>50%), включающего в себя относительно малое количество карбидов металлов, предпочтительно - менее 10%, посредством способа изготовления, подходящего для соответствующего материала, как правило посредством литья с приданием формы, содержащей готовые соединительные гнезда 2.

После первичного изготовления корпуса 1 из основного материала и возможных необходимых последующих обработок или механической обработки корпус подвергают термообработке в подходящих технологических условиях для достижения как можно более выгодных механических и трибологических характеристик для основного материала.

На фиг. 2 показаны детали 3, 4 и 5, изготовленные из износостойкого материала, которые в примере согласно рассматриваемому чертежу изготовлены из трех разных материалов, причем каждый из материалов имеет характеристики, по меньшей мере, частично отличающиеся друг от друга. Эти детали 3, 4 и 5 из износостойких материалов изготовлены посредством способа изготовления, подходящего для каждого материала, соответственно, например, посредством литья или некоторых других металлургических способов плавки или порошковой металлургии. Детали 3, 4 и 5 можно изготавливать, непосредственно придавая им окончательную форму, соответствующую их соответствующим соединительным гнездам, либо можно после первичного изготовления подвергать их простому формованию или механическим обработкам для достижения окончательной формы.

В решении, соответствующем изобретению, детали 3, 4 и 5, изготовленные из износостойкого материала, предпочтительно делают из сплава металлов на основе железа, имеющего содержание углерода более 1,9 массового процента, твердость более 50 единиц по шкале С Роквелла, предпочтительно - более 54 единиц по шкале С Роквелла, и при этом упомянутый сплав имеет в своей микроструктуре составляющую более 10% долю карбидов металлов с диаметром более 3 мкм.

В решении, соответствующем изобретению, объемная доля износостойкого материала компонента или конструкции из нескольких материалов, подлежащего или подлежащей изготовлению, предпочтительно составляет более 4%, а объем наибольшей одиночной детали, изготовленной из износостойкого материала, предпочтительно не превышает 25% общего объема компонента или конструкции из нескольких материалов.

После завершения процессов первичной и возможной вторичной обработки износостойкие детали 3, 4 и 5 подвергают термообработке, возможно - в технологических условиях, отличающихся друг от друга для обеспечения наиболее выгодных механических и трибологических характеристик деталей. Как правило, износостойкие детали изготавливают из сплава на основе железа, причем их микроструктура характеризуется наличием большей объемной доли твердых фаз, чем в основном материале, при этом размеры их зерен и частиц предпочтительно больше, чем размеры зерен и частиц других твердых фаз, присутствующих в меньших количествах в основном материале.

Достижение наиболее выгодных механических и трибологических характеристик как корпуса 1 из основного материала, так и износостойких деталей 3, 4 и 5 в этой связи означает, что, например, температуры закалки и отпуска сплавов на основе железа, отличающихся друг от друга по содержанию углерода или других элементов сплава, выбирают в зависимости от материала, чтобы сделать твердость и ударную вязкость, достигаемые каждым из материалов, как можно более выгодными применительно к цели использования, например, по параметру нагрузки, прикладываемой к каждой детали компонента из нескольких материалов.

На фиг. 3А и 3В показан конечный компонент из нескольких материалов, формируемый посредством соединения износостойких деталей 3, 4 и 5 и корпуса 1 из основного материала в оптимальных местах на основе износа, которому подвергается компонент из нескольких материалов, и характеристик износостойких деталей. Износостойкие детали 3, 4 и 5 соединены с корпусом 1 из основного материала посредством процесса, при воплощении которого износостойкие детали и корпус не образуют ванну расплава и при воплощении которого в большинстве случаев, но не обязательно между износостойкими деталями и корпусом предусмотрен слой дополнительного материала 6, причем упомянутый дополнительный материал 6 показан сформировавшим соединение также между корпусом 1 из основного материала и износостойкими деталями 3, 4 и 5 и тем самым соединившим их в единую конструкцию из нескольких материалов. Подходящий дополнительный материал 6 способен формировать соединение между всеми износостойкими деталями конструкции из нескольких материалов, о которой идет речь, и корпусом, изготовленным из основного материала, но не склонен к образованию вредных продуктов реакции сам по себе или вместе с соединяемыми материалами при обстоятельствах, необходимых для процесса соединения, или в условиях применения конструкции либо компонента.

Помимо характеристик материалов, подлежащих соединению, при выборе дополнительного материала 6 важно также, чтобы термодинамические и кинетические ограничения не препятствовали течению дополнительного материала, вследствие чего появляется возможность изготавливать корпус и износостойкие детали с менее строгими допусками, а зачастую - с приданием форм, лишенных всякой отделки, и тогда промежуток между ними будет полностью или почти полностью заполняться в течение процесса соединения. С учетом всех вышеописанных ограничений, сварка или соединяющее литье при непосредственном использовании ванн расплавов, например, соответствующих структуре деталей 1, 3, 4 или 5, не является возможным способом соединения.

Дополнительный материал 6, используемый в решении, соответствующем изобретению, преимущественно может быть каким-либо подходящим клеем, наиболее предпочтительные из которых включают в себя клеи на эпоксидной основе, смеси каучука и эпоксидной смолы, а также смеси полиуретана и эпоксидной смолы. Кроме того, другие полностью или частично органические дополнительные материалы, посредством которых можно достичь механических свойств, соответствующих типичным допускам упомянутых клеев (например, прочность, сопротивление сдвигу, твердость по шкале D Шора и ударная вязкость), также пригодны для использования при осуществлении способа в соответствии с изобретением. В качестве альтернативы, в процессе, предусматривающем и температуру, не превышающую 80% низшей температуры плавления материалов, подлежащих соединению, и атмосферу, имеющую такие парциальные давления газов, которые благоприятствуют образованию желаемых составов, микроструктуры и механических свойств в соединении и зоне соединения, можно также использовать металлический припой или припой на основе металла, предпочтительно - припой из никеля или меди или на их основе. Однако решение, соответствующее изобретению, не ограничивается применением дополнительного материала при соединении деталей из износостойкого материала с корпусом из основного материала.

На фиг. 4-6 показан альтернативный пример решения в соответствии с изобретением, в котором корпус 7 из основного материала имеет коническую форму. Во время изготовления в корпусе 7 из основного материала образованы пазообразные полости 8 для соединения износостойких деталей 9. Конечный компонент из нескольких материалов выполнен путем соединения износостойких деталей 9 посредством дополнительного материала 10 с полостями, выполненными в корпусе 7 из основного материала.

Однако решение в соответствии с изобретением не ограничивается применением дополнительного материала для соединения деталей из износостойкого материала с корпусом из основного материала. Соединение можно также обеспечить, соединяя детали друг с другом, например, посредством давления и возникающего из-за него течения материала, причем упомянутое давление при осуществлении процесса создают механически или посредством переносящей давление среды, при этом температура в деталях, подлежащих соединению, не превышает приблизительно 60 % низшей температуры плавления материалов, подлежащих соединению.

В решении, соответствующем изобретению, принципиальная функция материала «тел» изнашиваемых деталей заключается в выдерживании механической нагрузки, прикладываемой при эксплуатации к компонентам или деталям, и передаче ее посредством несущих поверхностей на корпус устройства, действующий как монтажное основание, вследствие чего от его материала требуются адекватные прочность, ударная вязкость и сопротивление усталости. Функция износостойких деталей в упомянутых конструкциях и компонентах из нескольких материалов, в принципе, ограничивается защитой от износа, вследствие чего их характеристики можно выбирать почти исключительно в соответствии с профилем характеристик, требуемым этой функцией. Поэтому существенными характеристиками являются, в частности, твердость материала и его способность сопротивляться распространению явлений износа и происходящим из-за них изменениям материалов, типичным для обстоятельств соответствующего приложения. Распространяясь, износ, как правило, вызывает образование бороздок, ямок, заусенцев, резание или разрушение материала конструкции или компонента, но если выбранный и обработанный износостойкий материал обладает некоторым свойством, наступление этих явлений оказывается минимальным по сравнению с материалом корпуса конструкции и другими материалами, обычно используемыми в этом приложении.

Для сборки износостойкой конструкции или износостойкого компонента корпус из основного материала и износостойкие детали очищают от зон, подвергнутых вредному влиянию, например зон поверхности, которые подобны зонам окисления, или от примесей, подобных остаткам смазочно-охлаждающей жидкости, обусловленным первичным изготовлением либо последующей обработкой и/или механическими операциями на станках, которые могут оказывать негативное влияние на характеристики зоны соединения, образуемой при сборке материалом корпуса, износостойкими деталями и дополнительным материалом. Для формирования соединения между корпусом и износостойкими деталями, подготовленными так, как описано выше, вводят дополнительный материал, походящий для пары соответствующих материалов, в качестве слоя подходящей толщины. Параметры процесса соединения следует выбирать так, чтобы характеристики дополнительного материала в условиях процесса гарантировали адекватное смачивание поверхностей, подлежащих соединению, и течение дополнительного материала, вследствие чего промежуток между корпусом и износостойкими деталями будет заполняться как можно полнее. С другой стороны, упомянутые условия не должны благоприятствовать слишком интенсивным реакциям дополнительного материала с любым из материалов, снижая качество соединения.

В решении, соответствующем изобретению, характеристики износостойких материалов и размеры деталей предпочтительно определяются следующей формулой:

((сумма объемных долей износостойких материалов объема всей конструкции)/5)+((твердость износостойких материалов по шкале С Роквелла как средневзвешенное значение их объемных долей)/10).

Таким образом, показатель, получаемый из этой формулы, должен быть больше 6, предпочтительно - больше 10.

Конструкции и компоненты из нескольких материалов, изготавливаемые способом в соответствии с изобретением, весьма подходят для применения в изнашиваемых частях, требующихся в приложениях, например, таких, как уменьшение размеров камня, строительного и/или рециркулируемого материала.

Среди прочих, решение в соответствии с настоящим изобретением обеспечивает следующие преимущества.

(i) За счет ограничения использования износостойкого материала в конструкциях и компонентах только зонами, где неизбежна часть, защищающая от износа, можно снизить издержки производства изделий, о которых идет речь.

(ii) Одиночные материалы, подлежащие соединению с получением компонента или конструкции из нескольких материалов посредством решения в соответствии с изобретением, можно производить отдельно посредством способов, весьма подходящих для их производства, поэтому можно с большей надежностью достигать их желаемых характеристик, в результате чего произойдет улучшение рабочих параметров и повышение надежности конструкций и компонентов.

(iii) Делая менее строгими допуски размеров и формы, требуемые сборкой конструкций, можно достичь значительной экономии.

(iv) Посредством меньшего использования износостойких материалов и сырья, необходимого для их производства, будет повышена экологическая эффективность изготавливаемых конструкций и компонентов.

1. Способ изготовления компонента или конструкции из нескольких материалов, включающий в себя этапы, на которыхформуют корпус (1, 7) из основного материала, содержащий, по меньшей мере, одно соединительное гнездо (2, 8), по меньшей мере, для одной детали (3, 4, 5, 9), формуемой из износостойкого материала,формуют, по меньшей мере, из одного износостойкого материала, по меньшей мере, одну деталь (3, 4, 5, 9), подлежащую соединению с корпусом (1,7), формуемым из основного материала,соединяют, по меньшей мере, одну деталь (3, 4, 5, 9), формуемую из износостойкого материала, с корпусом (1, 7), формуемым из основного материала, отличающийся тем, что, по меньшей мере, одну деталь (3, 4, 5, 9), формуемую из износостойкого материала, соединяют с корпусом (1,7), формуемым из основного материала, при температуре, которая не превышает 80% низшей температуры плавления материалов, подлежащих соединению.

2. Способ по п.1, отличающийся тем, что корпус (1, 7), формуемый из основного материала, изготавливают из сплава на основе железа (Fe>50%), при этом доля карбидов металлов в микроструктуре составляет менее 10%.

3. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, одну деталь (3, 4, 5, 9), изготавливаемую из износостойкого материала, изготавливают из сплава металлов на основе железа, имеющего содержание углерода более 1,9 мас.%, твердость более 50 единиц по шкале С Роквелла, предпочтительно более 54 единиц по шкале С Роквелла, при этом упомянутый сплав имеет в своей микроструктуре составляющую более 10% долю карбидов металлов с диаметром более 3 мкм.

4. Способ по п.1, отличающийся тем, что объемная доля износостойкого материала (3, 4, 5, 9) в компоненте или конструкции из нескольких материалов, подлежащего или подлежащей изготовлению, предпочтительно составляет более 4%.

5. Способ по п.1, отличающийся тем, что объем наибольшей одиночной детали (3, 4, 5, 9), изготавливаемой из износостойкого материала, предпочтительно не превышает 25% от объема всего компонента или всей конструкции из нескольких материалов.

6. Способ по п.1, отличающийся тем, что корпус (1, 7), формуемый из основного материала, и, по меньшей мере, одну деталь (3, 4, 5, 9) из износостойкого материала соединяют друг с другом посредством дополнительного материала (6, 10).

7. Способ по п.6, отличающийся тем, что дополнительный материал (6, 10) представляет собой клей.

8. Способ по п.6, отличающийся тем, что дополнительный материал (6, 10) представляет собой металлический припой или припой на основе металла.

9. Способ по п.1, отличающийся тем, что характеристики износостойких материалов (3, 4, 5, 9) и размеры деталей определяют по следующей формуле: ((сумма объемных долей износостойких материалов объема всей конструкции)/5)+((твердость износостойких материалов по шкале С Роквелла как средневзвешенное значение их объемных долей)/10), вследствие чего получаемый показатель больше 6, а предпочтительно больше 10.

10. Применение компонента или конструкции из нескольких материалов, изготовленного или изготовленной способом по любому из пп.1-9, для уменьшения размеров камня, строительного и/или рециркулируемого материала.