Способ очистки алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к металлургическому и литейному производству. В расплав, подготавливаемый в печи из алюминиевого лома, вводят элементы, способные связывать примеси в интерметаллиды. Расплав с введенными в него элементами перегревают на величину, достаточную для завершения процесса кристаллизации плоским фронтом от периферии к центру до достижения расплавом температуры ниже температуры ликвидуса. Перегретый расплав заливают во вращающуюся с гравитационным коэффициентом от 20 до 500 изложницу ротора центрифуги. Термодинамические характеристики футеровки изложницы анизотропны в радиальном направлении, что обеспечивает преимущественный теплосток в периферийной части отливки. После заливки расплава в изложницу обороты ротора сохраняют постоянными или увеличивают обороты синхронно скорости перемещения фронта кристаллизации от периферии к центру. После остывания отливку подвергают механической обработке для удаления центральной части, насыщенной включениями и интерметаллидами, вытесненными в нее плоским фронтом кристаллизации. Обеспечивается повышение эффективности очистки промышленного лома. 1 ил.

Реферат

Изобретение относится к металлургическому и литейному производству. Сегодня вторичный алюминий превратился в один из важнейших ресурсов металла. По данным Ассоциации алюминиевых комбинатов и аффинажных предприятий Европы наблюдается устойчивый рост экспорта алюминиевого лома странами ЕС с 147 тыс. тон в 2004 году до 375 тыс. т в 2005 году. При этом тенденция роста накопления и экспорта алюминиевого лома сохраняется по настоящее время. Этот рост определяется, в частности, ростом доли алюминия, используемого в транспортных средствах и других образцах сложной техники, однако такой алюминий все в большей степени используется «не в чистой форме», а в виде комбинированных материалов, которые не могут быть, например, переплавлены в новые чистые деформируемые сплавы. В традиционной практике соответствие техническим требованиям к сплавам, в которых используется вторсырье, обычно обеспечивается путем разбавления утилизированного металлолома первичным металлом, что снижает экономический эффект от применения более дешевого вторсырья. Задача состоит в уменьшении доли первичного алюминия вплоть до полного отказа и создании технологий, позволяющих создавать деформируемые сплавы с использованием 100% вторсырья.

Известны способы формирования в массе расплавленного металла интерметаллических композитов, например, путем добавления определенных элементов, которые способны связывать примеси с образованием интерметаллических композитов, содержащих примеси металлов, с последующим удалением этих частиц, в результате чего остается чистый алюминий. Теоретически эти способы способны обеспечить высокую чистоту металла. Однако на практике отделение интерметаллидов оказывается гораздо более сложным, в чем, собственно, и заключается основная проблема. Частицы интерметаллидов существенно отличаются от обычных включений, присутствующих в алюминиевых сплавах, как с точки зрения физических характеристик, так и с точки зрения объемного содержания. Так, плотность большинства интерметаллидов гораздо больше, чем у алюминия. С точки зрения объемного содержания присутствие типичных интерметаллических образований, таких как Аl6М3, образованного из 0,5% (по весу) присутствующего в алюминии марганца, или Al3Fe4, образованного из 0,5% (по весу) присутствующего в алюминии железа, в алюминиевых сплавах будет в 10000 раз больше, чем включений, и это очевидным образом влияет на эффективность процесса разделения.

Из уровня техники известны различные способы отделения интерметаллидов.

Например, известен метод частичного затвердевания расплава с последующим «вымыванием» интерметаллидов под давлением более 1000 бар в магнитном поле с напряжением более 300 Т с добавлением активных элементов для получения модифицированных интерметаллических композитов. Этот способ сегодня признается наиболее эффективным для получения крупных частиц интерметаллидов при переработке измельченных отходов утилизированных автомобилей.

Метод химического воздействия строится на возможности применения поверхностных фильтров, которые химически взаимодействуют с отдельными типами интерметаллидов. Метод селективного осаждения заключается в введении реактивного твердого «холодного кулака» в расплав, что позволяет избирательно удалять из него отдельные типы интерметаллидов.

Метод центробежной сепарации для задач алюминиевой отрасли имеет ограниченное применение. В принципе этот способ мог бы оказаться целесообразным для отделения крупных интерметаллических частиц, но для отделения частиц малого размера он не подходит.

Метод осаждения основан на принципе гравитационного разделения за счет различной плотности двух фаз. Скорость осаждения может быть рассчитана по формуле, если взять значение плотности, вязкости и эквивалентные диаметры частиц. Но этот способ разделения эффективен лишь для некоторой части интерметаллидов.

Фильтрация. Существуют различные ее варианты. Фильтрация в глубоком слое оказалась слишком дорогой, однако применение фильтров из керамической пены может быть приемлемой, однако из-за большого количества интерметаллических частиц фильтры быстро засоряются.

Флотация. Этот способ заключается в создании огромного количества мелких пузырьков (диаметром 5-20 мм) с использованием аргона, азота или хлора, которые принудительно пропускают сквозь расплав и уносят с собой включения. Эффективность этого способа в значительной степени зависит от размера частиц.

В основе метода зонного переплава очистки лежит физическое явление оттеснения примесей в расплав растущим кристаллом, то есть фронтом кристаллизации при поли- или монокристаллическом строении твердого тела. Известны различные варианты (очистки) зонного рафинирования расплавов (Pfann W.G. «Zone Melting», Wiiey, N. Y., 1958; Chalmers В. «Principles of Solidifioation» 1968, p.144), основанные на многократном повторении цикла локальной плавки, причем эта локальная зона перемещается в пространстве, организуя синхронное передвижение фронта кристаллизации. Фронт кристаллизации при этом в поперечном сечении слитка носит явно параболическую форму.

Кроме этого на микроуровне фронт кристаллизации (ФК) не плоский за счет альтернативного фронта дендритов, что резко ухудшает «очистительные» функции ФК. Дендритный или, как самый лучший случай, ячеистый ФК частично задерживает примеси, адсорбенты, локализуя их порой в периодически распределенные в пространстве структуры. В таких случаях требуется совершить 5-7 циклов переплава для устранения, например, примесей порядка 9-10%.

Известны способы получения моноструктур, которые все без исключения основаны на создании в расплаве переохлаждений, соответствующих (ориентировочно) максимуму линейной скорости роста кристаллов (Csochralski J.Z., Physik. Chem. 1917, Bd 92, S.219.; Chalmers B. Principles of Soli-dification, 1968, p.280).

Известный способ принят в качестве прототипа для заявленного решения.

При этом для получения требуемой кристаллографической ориентации необходимо применение соответствующим образом установленных затравок.

Недостаток такого способа заключается в физической невозможности совмещения в одном технологическом процессе очистки и выращивания моноструктур. Кроме того, физически невозможно существенно увеличить производительность зонной очистки и скорость выращивания моноструктур.

В основу настоящего изобретения положена задача создания способа производства особо чистых металлов и монокристаллов из них с использованием исключительно алюминиевого лома, который позволяет совместить процесс эффективной очистки расплавов с выращиванием моно- или квазимонокристаллических структур, что позволяет получить из алюминиевого лома рафинированного алюминий с выводом интерметаллидов в локальную зону, удаляемую механически.

Указанный технический результат достигается тем, что способ очистки алюминиевых сплавов заключается в том, что в расплав, подготавливаемый в печи, вводят элементы, адекватные данному химическому составу расплавленного алюминиевого лома для связывания примесей в интерметаллических композитах, затем расплав с введенными в него элементами перегревают на величину, достаточную для завершения процесса кристаллизации плоским фронтом кристаллизации от периферии к центру до достижения остывающим расплавом температуры ликвидус, и перегретый расплав заливают во вращающуюся для обеспечения гравитационного коэффициента центробежных сил в диапазоне от 20 до 500 изложницу ротора центрифуги, термодинамические характеристики футеровки изложницы которой анизотропны в радиальном направлении для обеспечения преимущественного теплостока в периферийной части отливки, после заливки расплава в изложницу ротора центрифуги обороты ротора сохраняют постоянными или увеличивают синхронно скорости перемещения фронта кристаллизации от периферии к центру при сохранении в области, примыкающей к фронту кристаллизации, заданное значение гравитационного коэффициента от 20 до 500 до достижения в процессе остывания температуры солидус для блокирования процессов, идущих в обычных условиях в металлах в диапазоне температур ликвидус - солидус, а после остывания отливку подвергают механической обработке для удаления центральной части, насыщенной включениями и интерметаллидами, вытесненными в нее плоским фронтом кристаллизации.

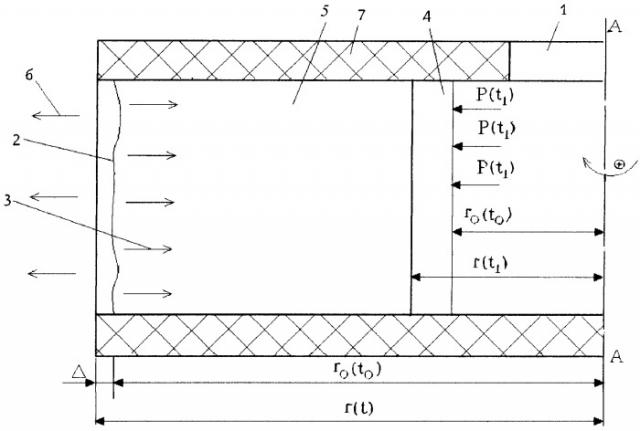

На чертеже - схема структуры расплава алюминиевого лома с интерметаллидами при вращении на центрифугальной установке.

Изобретение относится к металлургии, в частности к получению технического алюминия заданной чистоты из недоочищенного алюминиевого лома. Предлагаемый способ очистки алюминия состоит из печного процесса подготовки и обработки расплава, кристаллизации его кольцевым фронтом кристаллизации после перелива расплава во вращающийся ротор-кристаллизатор центрифугальной машины и последующей механической обработки полученной отливки с удалением центральной части с высокой концентрацией вытесненных кольцевым фронтом кристаллизации примесей.

Для формирования частиц интерметаллических композитов, содержащих примеси металлов в расплаве, на этапе печной подготовки расплава в него добавляют и гомогенно распределяют известные элементы, которые способны связывать подлежащие удалению металлические компоненты расплава недоочищенного алюминиевого лома. Перед заливкой в кристаллизатор 1 центрифуги расплав подвергают технологическому перегреву над температурой ликвидус расплава лома. Условия для направленной кристаллизации обеспечиваются путем создания в расплаве силового поля центробежных сил, при этом в нем формируется неравномерно распределенное давление P(ti). В зонах с более высоким давлением при равномерном охлаждении расплава создаются приоритетные условия для начала кристаллизации.

Для синхронизации термодинамических характеристик кристаллизатора с температурой расплава изложницу кристаллизатора центрифугальной машины футеруют (подогревают).

Для осуществления способа скорость вращения кристаллизатора доводят до получения в периферийной зоне расплава давления, необходимого для увеличения температуры его кристаллизации на величину, равную интервалу метастабильности расплава. При этом в силу абсолютной идентичности процессов кристаллизации во вращающейся изложнице при каждой величине радиуса r образуется кольцевой фронт кристаллизации 2, движущийся (стрелка 3) от периферийной части к центру, перемещая все невостребованные процессом кристаллизации неметаллы и интерметаллиды в центральную зону 4. В дальнейшем центральная часть отливки с концентрированными примесями неметаллов, лжеметаллов и металлидов механически удаляется.

На чертеже изображена схема вращения вокруг оси А-А расплава 5 алюминиевого лома с большим содержанием интерметаллидов и других примесей, подлежащий очистке (рафинированию). Теплоотвод 6 осуществляется с периферийной зоны. Расплав в футерованной изложнице кристаллизатора центрифугальной машины в каждом сечении радиуса изложницы находится под воздействием центрифугального ускорения ω2R.

Воздействуя на объем расплава V с плотностью γ, это ускорение формирует центробежную силу Fc:

где g - среднее значение ускорения свободного падения на уровне Земли.

Данное безразмерное значение обозначено как гравитационный коэффициент Gk.

Тогда в каждом сечении расплава действует сила, пропорциональная массе расплава в сечении и гравитационному коэффициенту сечения. Эта сила формирует давление Р:

где h - глубина погружения рассматриваемого объема расплава при вертикальной оси вращения кристаллизатора центрифуги. Последнее слагаемое учитывает гидростатическое давление.

Формируя направленный теплоотвод и давление, описанное формулой (2), получают плоский фронт кристаллизации 2, устремленный в радиальном направлении к оси А-А. По мере продвижения к центру давление перед фронтом кристаллизации уменьшается по мере уменьшения радиуса, что приводит к изменению процессов кристаллизации. В этом случае, исходя из термодинамических характеристик изложницы ротора центрифуги задают требуемую величину температуры кристаллизации расплава Ткр, выше Тл - температуры ликвидус данного сплава. Это создает различие в исходных условиях, при котором даже при синхронном объемном охлаждении создается четкий приоритет по началу кристаллизации с его периферийной части, равноудаленной от оси вращения. Имея в виду, что получить нужное значение Tx кр (2-6°C выше Тл) возможно при повышении давления в расплаве, аппроксимируют зависимость Тx кр(Рх), например, линейным полиномом

где α - угловой коэффициент зависимости Tх кр(Рх), и получаем требуемое давление

По данным о конкретной интенсивности теплоотвода рассчитывают скорость перемещения фронта кристаллизации, что идентично заданию функции изменения во времени радиусов

Из формулы (2) определяется требуемая угловая скорость вращения формы

где Δ=r(t)-ro(t);

Δ - требуемая толщина стабилизирующего слоя около фронта кристаллизации.

Формула (4) определяет в зависимости от текущей координаты фронта кристаллизации точное значение потребной угловой скорости сечения, то есть в ходе кристаллизации для поддержания идентичных по прикладываемому давлению на фронте кристаллизации условий необходимо непрерывно изменять в большую сторону скорость вращения кристаллизатора.

Анализ уравнения Клаузиса-Клайперона показывает, что повышение давления в расплаве приводит к адекватному повышению его температуры кристаллизации. Кроме повышения температуры фазового перехода в сложных системах происходит и качественное изменение диаграммы состояния, т.е. появление новых или изменение свойств уже известных фаз. Повышение температуры кристаллизации при наличии давления в общем случае нелинейно и адекватно появлению в расплаве переохлаждения адекватного величине давления. Судьба фазового перехода в твердое состояние решится в зависимости от соотношения значения величины переохлаждения ΔT и интервала метастабильности ΔТм. Данный способ создания переохлаждения ΔT, a следовательно кристаллизации, характерен тем, что сформировать отливку можно в общем случае без понижения температуры. После завершения процесса движения плоского фронта кристаллизации от периферии к центру завершается процесс кристаллизации и охлаждать отливку можно в любом темпе, что никак не скажется на ее структуре. Таким образом, достаточное градиентное поле давления, создающееся во вращающейся с заданной скоростью изложнице кристаллизатора центрифуги с расплавом, создает в расплаве аналогичным образом распределенное поле переохлаждения. Формируя направленный теплоотвод и давление, описанное формулой (2), получают плоский фронт кристаллизации, устремленный в радиальном направлении к оси А-А.

Исходя из конструктивных особенностей изложницы вращающегося кристаллизатора центрифуги, определяющей скорость протекания термодинамических процессов, задаем заданное значение технологического перегрева расплава над температурой ликвидус, обеспечивающий завершение процесса движения плоского фронта кристаллизации в поле искусственного переохлаждения до понижения температуры расплава ниже температуры ликвидус. Очевидный и технологически необходимый вывод из вышесказанного заключается в необходимости продолжать обработку затвердевшего в искусственном градиентном поле переохлаждения отливка до достижения им в процессе охлаждения температуры солидус, тем самым исключив процессы, происходящие в обычных условиях в интервале температур ликвидус и ниже солидус.

Эффективность предлагаемого изобретения многократно проверялась в ходе многочисленных опытных и полупромышленных плавок, проводимых компанией Advanced Alloys S.A в рамках всех работ, ведущихся компанией над технологией «Выше ликвидус», то есть обработка и кристаллизация металлов и сплавов в нестационарных силовых полях различной природы в поле температур выше температуры ликвидус, подкрепленных многими патентами. При проведении работ по этой технологии всегда как побочное явление наблюдается процесс рафинирования с концентрацией вытесненных плоским фронтом кристаллизации примесей в центральной области кольцевой отливки. Эффективность данного изобретения проверена на чистом алюминии А 99. Минимальная эффективность опытных плавок по очистке технически чистого алюминия наблюдалась при использовании исходного сырья чистотой 99,995%, на выходе получался алюминий чистотой 99,9991%. Максимальная эффективность наблюдалась при получении алюминия чистотой 99,99997% из сырья 99,995% за один цикл рафинирования.

Опыты, проведенные по очистке промышленного лома, также показали высокую эффективность данного изобретения. При этом в лабораторной уровневой печи в ходе подготовки расплава в расплав вводили, помимо флюса, известные элементы, адекватные данному химическому составу расплавленного алюминиевого лома для связывания примесей в интерметаллических композитах. В дальнейшем отделяли осадок (болото) и снимали с поверхности расплава (зеркала) слой плевен и остатки флюса до образования чистого зеркала расплава. Одновременно, перед заливкой обработанный расплав перегревали до 920°С, что в данном кристаллизаторе достаточно для завершения процесса кристаллизации плоским фронтом кристаллизации от периферии к центру до достижения остывающим расплавом температуры ликвидус.

Затем технологически достаточно перегретый расплав заливался во вращающийся с футерованной изложницей ротор центрифуги, футеровка 7 изложницы кристаллизатора обеспечивает скорость остывания расплава в изложнице при температуре перегретого расплава 920°С, достаточную для реализации процесса кристаллизации плоской волной до достижения результата. При этом термодинамические характеристики изложницы анизотропны в радиальном направлении для обеспечения преимущественного теплостока в периферийной части отливки (см. чертеж).

Обороты ротора центрифуги, содержащего анизатропно футерованную кольцевую изложницу, устанавливали для обеспечения гравитационного коэффициента центробежных сил во внешней кольцевой границе отливки Gk=200.

После заливки расплава в изложницу ротора центрифуги обороты ротора в одних случаях сохраняли постоянными, в других увеличивали с постоянным темпом (синхронно с движением фронта кристаллизации от периферии к центру), обеспечивающим в данном кристаллизаторе величину гравитационного коэффициента Gk=500 при достижении температуры в изложнице 660-680°С, сохраняя тем самым в области, примыкающей к фронту кристаллизации, заданное значение гравитационного коэффициента 200. Процесс обработки затвердевшего в нестационарном силовом поле центробежных сил отливка продолжали до достижения в процессе остывания температуры 400°С, для блокирования процессов, идущих в обычных условиях в металлах в диапазоне температур ликвидус - солидус. В дальнейшем вращение ротора прекращали и после остывания отливки до температуры ниже 50°С ее извлекали из кристаллизатора. После остывания отливку подвергали механической обработке для удаления центральной части, насыщенной различными включениями и интерметаллидами, вытесненными в нее плоским фронтом кристаллизации. Дальнейший сравнительный анализ химического состава исходного прессованного баночного алюминиевого лома и полученного переплава продемонстрировал возможность одним переплавом восстановить исходный материал при весовой потере от 5 до 15%.

Способ очистки алюминиевых сплавов, характеризующийся тем, что в печи подготавливают расплав из алюминиевого лома, в который вводят элементы, способные связывать примеси в интерметаллиды, расплав с введенными в него элементами перегревают на величину, достаточную для завершения процесса кристаллизации плоским фронтом от периферии к центру до достижения остывающим расплавом температуры ниже температуры ликвидуса, и перегретый расплав заливают во вращающуюся с гравитационным коэффициентом от 20 до 500 изложницу ротора центрифуги, термодинамические характеристики футеровки изложницы которой анизотропны в радиальном направлении для обеспечения преимущественного теплостока в периферийной части отливки, после заливки расплава в изложницу ротора центрифуги обороты ротора сохраняют постоянными или увеличивают синхронно со скоростью перемещения фронта кристаллизации от периферии к центру при сохранении в области, примыкающей к фронту кристаллизации, гравитационного коэффициента от 20 до 500 до достижения в процессе остывания расплава температуры солидуса, а после остывания отливку подвергают механической обработке для удаления центральной части, насыщенной включениями и интерметаллидами, вытесненными в нее плоским фронтом кристаллизации.