Газостат

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии. Газостат содержит силовую станину, контейнер с пробками, образующими его рабочую камеру, газовую систему, снабженную запорной аппаратурой, системы нагрева, охлаждения и управления. Запорная аппаратура газовой системы выполнена в виде унифицированных блоков, установленных на горизонтальных штангах газовой панели вертикально с возможностью их продольного смещения относительно друг друга и состоящих из нормально-закрытых клапанов с пневмоприводом их открытия, установленных на общем корпусе навстречу друг другу. Обеспечивается увеличение надежности и технологичности газовой схемы с повышенным давлением при снижении её металлоемкости и стоимости. 3 ил.

Реферат

Изобретение относится к области порошковой металлургии, а именно к оборудованию для обработки дискретных или сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давления и температуры до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, содержащий контейнер с верхней и нижней пробками, а также силовую станину; газовая и вакуумная системы, создающие технологически необходимое давление в рабочей камере; система нагрева; системы охлаждения и управления,

- при этом эффективность работы газостата зависит, в основном, от надежности и производительности его главной - газовой системы.

Аналогом изобретения является газостат, описанный в книге «Процессы и оборудование для газостатической обработки», Москва «Металлургия», 1994 г., стр.110. Газостат-аналог содержит газовую и вакуумные системы, собственно газостат с системой нагрева и систему охлаждения.

Газовая система аналога включает баллонную станцию, компрессор, контрольно-измерительную аппаратуру, трубопроводы и запорно-регулирующую аппаратуру высокого давления (запорные вентили с ручным управлением). Выполнение стандартных технологических операций газостатического спрессовывания заготовок, таких как: вакуумирование рабочей камеры, заполнение ее рабочим газом из баллонов самотеком, подъем давления в камере с помощью компрессора, сброс газа из контейнера в баллоны самотеком по окончании технологической выдержки заготовки при заданных давлении и температуре с последующим откачиванием газа компрессором и сообщение внутреннего пространства рабочей камеры с атмосферой требует использования от 10 до 15 запорных органов, устанавливаемых на газовом трубопроводе высокого давления и работающих поочередно в необходимых сочетаниях.

Недостатком аналога является то, что при использовании запорных вентилей с ручным управлением невозможно автоматизировать рабочий цикл газостата. Другим недостатком аналога является то, что при использовании индивидуальных запорных клапанов с электромеханическим или пневматическим дистанционным управлением, устанавливаемых между компонентами газовой системы в различных точках газового трубопровода, значительно возрастает число газовых соединений высокого давления и его длина, а также длина пневматического трубопровода системы управления клапанами высокого давления.

Прототипом заявляемого изобретения является газостат, описанный в патенте на изобретение РФ №2350429 от 09.06.2007 г., В22F 3/14. Газостат содержит собственно газостат, включающий контейнер, верхнюю и нижнюю пробки, силовую станину, основание, баллонную станцию, газовую панель, компрессоры низкого и высокого давлений, вакуумный насос, оборудование системы охлаждения: криогенный чиллер с воздушным охлаждением и бак с дистиллятом закрытого контура системы охлаждения.

Газовая панель выполнена в виде стойки, на которой установлена вся контрольно-измерительная и запорно-регулирующая аппаратура газовой системы газостата, а именно: манометры, мановакуумметр, блоки клапанов, предохранительные клапаны, датчики давления, гидрораспределители, управляющие работой газовых запорных клапанов высокого давления, соединительные элементы газового трубопровода и другая аппаратура.

На верхней горизонтальной поверхности корпуса блока клапанов, жестко закрепленного на горизонтальной балке стойки, установлены несколько (два или три) нормально-закрытых запорных клапана. Внутри корпуса каждого блока клапанов выполнены каналы, соединяющие надклапанные и подклапанные полости, исключая при этом участки внешнего газового трубопровода и соединения высокого давления, необходимые при использовании индивидуальных запорных клапанов.

На расстояние (шаг) между центральными осями клапанов, а следовательно, на длину корпуса и каналов, соединяющих соответствующие полости соседних клапанов, влияет диаметр цилиндра привода клапана. При увеличении условного прохода клапана, на практике равного диаметру соединительного канала, возрастает усилие пружины, необходимое для его закрытия, и ее диаметр, а следовательно, увеличиваются диаметр цилиндра привода открывающего клапан, шаг расположения клапанов и длина соединительных каналов.

Наружный диаметр цилиндра привода клапанов с условным проходом 3-5 мм и рабочим давлением 200-500 МПа составляет 100-150 мм и более, при этом шаг расположения клапанов и длина соединительного канала на 20-30 мм превышают указанные величины. Для упомянутых величин отношение длины к диаметру канала равно 30 и более, значительно возрастающее с увеличением условного прохода клапана и диаметра канала.

В связи с изложенным недостатком прототипа является технологическая сложность, высокие трудоемкость и стоимость изготовления корпусов блоков клапанов.

Запорные клапаны газовой системы прототипа выполнены с гидроприводом, обеспечивающим их открытие. Другим недостатком газостата - прототипа является необходимость непрерывной многочасовой работы насоса гидропривода запорных клапанов и связанной с ним гидроаппаратуры при выполнении стандартных операций рабочего цикла промышленного газостата, которая занимает от пяти до десяти часов. В течение этого периода насос создает в гидросистеме давление, необходимое для удержания в открытом состоянии цепочки клапанов, обеспечивающих выполнение заданной операции. При этом масло от насоса поступает под поршни гидроцилиндров клапанов. Объем полости одного клапана невелик и составляет менее 50 см3. При выполнении конкретной операции одновременно открываются от трех до пяти клапанов. Время открытия всей цепочки клапанов, обеспечиваемое производительностью применяемых насосов, не превышает одной минуты. После открытия клапанов и создания в гидросистеме необходимого давления весь поток масла, подаваемый насосом, пройдя через гидрораспределитель управления и настроенный на заданное давление предохранительный клапан насоса, сбрасывается в бак гидростанции, откуда вновь направляется насосом по описанному круговому пути, при этом линии гидроприводов запорных клапанов являются тупиковыми, а поток масла дросселируется в щели приоткрытого предохранительного клапана и канале гидрораспределителя со значительным повышением температуры. В результате перегрева деталей гидрораспределителей насоса и запорных клапанов их золотники заклиниваются в корпусе, лишая оператора возможности надежного управления клапанами газовой системы и выполнения заданной технологической операции цикла, что часто приводит к преждевременному выходу из строя насоса и гидроаппаратуры, а также - созданию аварийной ситуации, кроме того, в процессе многочасовой работы насоса практически вхолостую имеют место нерациональное потребление электроэнергии и длительная шумовая нагрузка на обслуживающий персонал, создаваемая постоянно работающим насосом.

К недостаткам прототипа следует также отнести жесткое закрепление блоков клапанов на горизонтальной балке стойки газовой панели. Такое закрепление блоков не позволяет скомпенсировать неточность установки колен газового трубопровода высокого давления, изготавливаемых из толстостенных нержавеющих труб, обладающих высокой жесткостью, в результате чего соединение блоков клапанов между собой и с другими компонентами газовой панели является трудоемкой операцией, требующей высококвалифицированной ручной пригонки.

Техническим результатом предлагаемого изобретения является создание современных высокопроизводительных, надежных газостатов для обработки изделий промышленного назначения из дискретных, сплошных и нанопорошковых материалов высоким (до 500 МПа) давлением газовой среды при температуре до 2000°С.

Технический результат предлагаемого изобретения, заключающийся в:

- создании эффективной, высокотехнологичной газовой системы с повышенным рабочим давлением;

- уменьшении длины газового трубопровода и количества соединений высокого давления;

- существенном снижении ее металлоемкости и стоимости;

- улучшении условий монтажа, эксплуатации и обслуживания газовой системы;

- снижении количества потребляемой электроэнергии и полное исключение шумовой нагрузки на обслуживающий персонал при работе системы

достигается тем, что газовая система машины оснащена запорными клапанами высокого давления с пневматическим, более низким (1 МПа) и безопасным давлением, смонтированными на общем корпусе с коротким соединительным каналом и направленными навстречу друг другу, при этом корпуса блоков клапанов установлены на горизонтальных штангах с возможностью смещения по ним в осевом направлении.

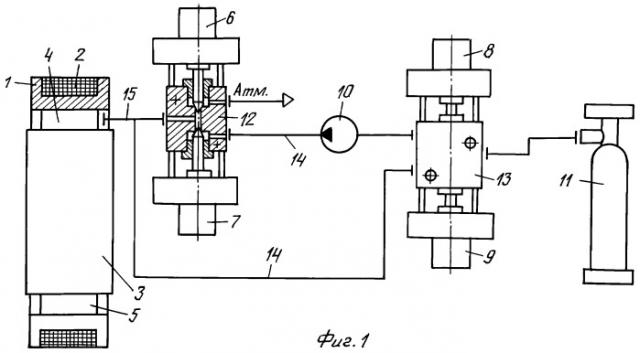

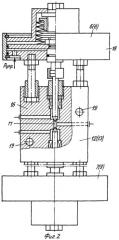

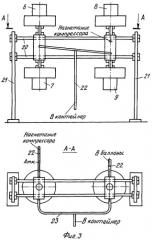

Конструкция предлагаемого газостата представлена на фиг.1, 2, 3, где

- на фиг.1 показан газостат с фрагментом газовой системы;

- на фиг.2 изображен унифицированный блок клапанов;

- на фиг.3 представлена газовая панель системы.

Газостат (фиг.1) содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, унифицированные нормально-закрытые клапаны 6, 7, 8 и 9, газовый компрессор 10 и баллонную станцию 11. Клапаны 6 и 7 образуют унифицированный блок клапанов 12, а клапаны 8 и 9 - блок клапанов 13. Для управления потоками рабочей среды при выполнении технологических операции рабочего цикла блоки клапанов соединены между собой и с другими компонентами газовой системы трубопроводом 14, при этом газовый ввод 15 в контейнер 3 выполнен через верхнюю пробку 4.

Унифицированный блок клапанов 12 (фиг.2) состоит из двух нормально-закрытых клапанов 6 и 7, установленных вертикально на общем корпусе 16 и направленных навстречу друг к другу. При такой компоновке длина канала 17, соединяющего подклапанные полости обоих клапанов, становится минимальной, поскольку на нее не влияют величина диаметра цилиндра сервопривода 18 клапана и шаг их установки на корпусе, как в блоке клапанов газостата-прототипа. Для монтажа блока клапанов на газовой панели в корпусе 16 предусмотрены два отверстия 19. Используя различные комбинации унифицированных блоков клапанов, можно создать любую, технологически необходимую газовую систему исследовательского и промышленного газостата.

Блоки клапанов 12 и 13 установлены на штангах 20 (фиг.3), пропущенных через отверстия 19 корпуса 16 с возможностью перемещения вдоль них. Штанги 20 закреплены на стойках 21. Соединение блоков клапанов между собой и с другими компонентами выполнено толстостенными трубами высокого давления 22. Нефиксированная установка блоков клапанов на штангах упрощает сборку трубопровода высокого давления, позволяя компенсировать погрешности изготовления соединительных колен большой жесткости, таких как П-образное соединение 23.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута с оси контейнера 3. На нижнюю пробку 5, находящуюся вне контейнера, устанавливают заготовку и вводят ее в рабочее пространство камеры газостата. Силовая станина устанавливается на оси контейнера. В сервопривод клапана 9 подается давление управления, клапан открывается, и газ самотеком поступает из баллонной станции 11 в контейнер. После выравнивания давления в них клапан 9 закрывается. Затем открываются клапаны 7 и 8, и с помощью компрессора 10 давление в контейнере поднимается до заданной величины. Далее компрессор останавливается, а клапаны 7 и 8 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных давлении и температуре заготовка выдерживается в течение технологически необходимого времени. Затем рабочее пространство камеры с заготовкой охлаждается. Открывается клапан 9, и газ самотеком перетекает из контейнера 3 в баллоны 11. Затем оставшийся газ через открытый клапан 6 выпускают из контейнера в баллонную станцию низкого давления (не показана) или в атмосферу. После снижения давления в контейнере до величины атмосферного силовая станина 1 сдвигается с оси контейнера, освобождая нижнюю пробку 5, которая вместе с обработанным изделием извлекается из него, и цикл повторяется.

Таким образом, использование в газовой системе газостата унифицированных блоков клапанов, установленных на штангах газовой панели с возможностью продольного смещения, содержащих запорные клапаны, установленные на общем корпусе и направленные навстречу друг другу позволяет:

- создать надежный, высокопроизводительный газостат, благодаря оснащению его газовой системы компактными, унифицированными блоками клапанов;

- улучшить ремонтнопригодность, условия обслуживания и эксплуатации газостата за счет уменьшения длины трубопровода и количества газовых соединений высокого давления, а также нефиксированной установки блоков на штангах газовой панели;

- снизить трудоемкость изготовления и стоимость блоков клапанов за счет встречной компоновки запорных клапанов на общем корпусе и значительном уменьшении его габаритов и массы;

- полностью ликвидировать шумовую нагрузку на обслуживающий персонал при замене гидравлического привода запорных клапанов пневматическим.

Газостат, содержащий силовую станину, контейнер с пробками, образующими его рабочую камеру, газовую систему, снабженную запорной аппаратурой, системы нагрева, охлаждения и управления, отличающийся тем, что запорная аппаратура газовой системы выполнена в виде унифицированных блоков, установленных на горизонтальных штангах газовой панели вертикально с возможностью их продольного смещения относительно друг друга и состоящих из нормальнозакрытых клапанов с пневмоприводом их открытия, установленных на общем корпусе навстречу друг другу.