Способ и устройство для изготовления преформы

Иллюстрации

Показать всеСпособ изготовления преформы и устройство для изготовления преформы обеспечивают непрерывное изготовление преформы с каналом в ее профиле сечения. Посредством подачи неформованного исходного материала на основе армирующих волокон с каналом в профиле сечения из составных исходных материалов на основе армирующих волокон с целью изготовления преформы периодически в продольном направлении выполняют нагрев и/или приложение давления к сырьевому исходному материалу при каждом прекращении подачи с предварительным получением предварительно формованного материала с данной конфигурацией. Соединяют полученный предварительно формованный материал с данной конфигурацией с необработанными другими исходными материалами на основе армирующих волокон с целью изготовления преформы. Технический результат заявленных изобретений позволяет осуществлять непрерывное производство однородной преформы без складок. 2 н. и 17 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу и устройству для изготовления преформы, которая используется для формования пластмасс, армированных волокном (ПАВ). Более конкретно, изобретение относится к способу и устройству для изготовления преформы, профиль которой включает прямую полку и, по меньшей мере, одну пару загнутых полок, тянущихся обратными сторонами друг к другу через канал от прямой полки. Типичные преформы, которые имеют подобную конфигурацию профиля, включают преформы с T-образным или I-образным профилем.

Уровень техники

Пластмассы, армированные волокном (ПАВ), включающие армирующие волокна, такие как углеродные волокна, стекловолокно или арамидные волокна, используются в качестве материала для элементов конструкции автомобилей, самолетов и т.д., так как они имеют малый вес и высокую прочность.

Автоклавное формование было известно как способ формования пластмасс, армированных волокном (ПАВ). В данном способе формования многослойный продукт из предварительно пропитанного листового материала, включающий армирующие волокна и высокопластичную эпоксидную смолу, например, прессуется и нагревается в автоклаве в целях отверждения с получением пластмасс, армированных волокном (ПАВ).

Однако обычно предварительно пропитанный листовой материал сложно использовать при формовании изделий, имеющих сложную трехмерную форму. В связи с указанными обстоятельствами автоклавное формование обычных предварительно пропитанных листовых материалов широко не осуществлялось, так как это требует больших материальных затрат и длительных процессов формования, что приведет к высокой общей стоимости производства.

По сравнению с автоклавным формованием обычных предварительно пропитанных листовых материалов трансферное формование пластмасс (ТФП), а также вакуумное ТФП привлекают внимание, так как указанные способы формования позволяют снизить затраты и время процесса формования.

В процессе ТФП многослойный продукт из сухих тканей на основе армирующих волокон без пропитки адгезивной смолой помещается в пресс-форму, после чего с целью пропитки армирующих волокон вводится жидкая адгезивная смола низкой вязкости, в результате обеспечивается формование пластмасс, армированных волокном (ПАВ).

Поскольку в процессе ТФП используется сухая ткань на основе армирующих волокон, как описано выше, ткани на основе армирующих волокон в пресс-форме можно придать сложную трехмерную форму. Однако однородные, без складок, изделия из пластмассы, армированной волокном (ПАВ), с таким же высоким объемным процентным содержанием волокон (Vpf), как в изделиях, изготовленных путем автоклавного формования предварительно пропитанных листовых материалов, не могут быть изготовлены лишь путем помещения многослойного продукта из тканей на основе армирующих волокон на поверхность пресс-формы. Объемное процентное содержание волокон определяется как процентное содержание волокон по объему по отношению к полному объему материала, содержащего указанное волокно.

В способе, позволяющем решить данную проблему, используется преформа, которая предварительно отформована в форме конечного продукта в сухом состоянии без пропитки адгезивной смолой. Однако время, требуемое для изготовления подобной преформы, а также точность получаемой преформы будут оказывать большое влияние на стоимость производства и качество конечного продукта из пластмассы, армированной волокном (ПАВ).

Таким образом, способ производства преформы, который может быть выполнен за более короткое время, предложен в Патентном документе 1.

Однако способ, описанный в Патентном документе 1, не достаточно эффективен, чтобы обеспечивать однородную преформу без складок, имеющую высокое процентное содержание (по объему) волокна (Vpf), которая может использоваться для формования пластмасс, армированных волокном (ПАВ), обладающих высокими механическими характеристиками, например, как у элементов конструкции самолета.

Список ссылок

Патентный документ 1: JP 2005-324513 A

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Техническая задача

Цель настоящего изобретения заключается в обеспечении способа производства преформы, который позволяет осуществлять непрерывное производство однородной преформы без складок, имеющей высокое процентное содержание (по объему) волокна (Vpf), которая может использоваться для формования пластмасс, армированных волокном (ПАВ), обладающих высокими механическими характеристиками, например, как у элементов конструкции самолета, а также обеспечении устройства для изготовления указанной преформы.

Авторы настоящего изобретения исследовали, почему однородная преформа без складок, имеющая высокое процентное содержание (по объему) волокна (Vpf), которая может использоваться для формования пластмасс, армированных волокном (ПАВ), обладающих высокими механическими характеристиками, не могла быть произведена путем использования лишь комбинации фальцовки, наслоения, адгезии и т.д. тканей на основе армирующих волокон, а также обратили свое внимание на прямолинейность армирующего волокна в ходе производственного процесса и однородность плотности армирующего волокна в промежуточном продукте.

Впоследствии в производственном процессе авторы настоящего изобретения попытались обеспечить стадию формования частичной формы, на которой исходный материал на основе волокна, составляющий главную часть изготавливаемой преформы, был предварительно отформован с получением предварительного формованного изделия. Авторы пробовали получить намеченную преформу, объединяя получающееся предварительное формованное изделие и исходный материал на основе волокна, составляющий другую часть преформы, на стадии объединения, идущей после стадии формования частичной формы.

Авторы установили, что складки, которые могут возникать из-за различия в окружности между внутренней и внешней поверхностями исходного материала на основе волокна во время прессования в направлении толщины при изготовлении преформы на стадии объединения, были полностью устранены или минимизированы до очень низкого уровня посредством правильного распределения нагревания и/или прессования исходного материала на основе волокна на стадии формования предварительной формы и последующей стадии объединения.

Решение задачи

Способ изготовления подобной преформы и устройство для ее производства согласно настоящему изобретению описаны ниже.

(1) Способ изготовления преформы, включающей первый исходный материал на основе армирующих волокон, имеющей в своем профиле прямую полку и, по меньшей мере, одну пару загнутых полок, проходящих противоположными сторонами друг к другу через канал от прямой полки, и, по меньшей мере, один второй исходный материал на основе армирующих волокон, который объединен с первым исходным материалом на основе армирующих волокон в конфигурации, включающей, по меньшей мере, один канал между ними, где:

(a) первый исходный материал на основе армирующих волокон включает первый сырьевой исходный материал и второй сырьевой исходный материал,

(b) первый сырьевой исходный материал включает первую многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, помещенную между слоями ткани на основе армирующих волокон,

(c) второй сырьевой исходный материал включает вторую многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, помещенную между слоями ткани на основе армирующих волокон,

(d) второй исходный материал на основе армирующих волокон включает, по меньшей мере, один третий сырьевой исходный материал,

(e) обеспечивается первая стадия подачи для подачи первой многослойной ленты, вторая стадия подачи для подачи второй многослойной ленты и, по меньшей мере, одна третья стадия подачи для подачи, по меньшей мере, одного третьего сырьевого исходного материала,

(f) после первой стадии подачи обеспечивается первая стадия предварительного формования для формования первой многослойной ленты посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают первое предварительно формованное изделие,

(g) после второй стадии подачи обеспечивается вторая стадия предварительного формования для формования второй многослойной ленты посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают второе предварительно формованное изделие,

(h) после первой и второй стадий предварительного формования обеспечивается стадия соединения и, по меньшей мере, одна третья стадия подачи для соединения первого и второго предварительно формованных изделий, полученных в первой и второй стадиях предварительного формования, в результате чего в преформе формируется канал и, по меньшей мере, один третий сырьевой исходный материал поступает в сформированный канал с последующим их соединением посредством их нагрева и/или прессования в определенной конфигурации с сохранением соединенного состояния, в результате чего получают преформу,

(i) после стадии соединения обеспечивается стадия транспортировки для периодической подачи преформы, полученной на стадии соединения, и

(j) производство первого и второго предварительно формованных изделий на первой и второй стадиях предварительного формования и производство преформы на стадии соединения выполняется во время периодов, когда подача преформы на стадии транспортировки приостановлена.

(2) Способ изготовления преформы, где указанные первое и второе предварительно формованные изделия соответствуют отношению 0,95≥α/β≥0,6, где α представляет собой их соответствующее объемное процентное содержание волокон, а β представляет собой объемное процентное содержание волокон в преформе.

(3) Способ изготовления преформы, где указанное объемное процентное содержание волокна α и указанное объемное процентное содержание волокна β соответствуют отношению 0,95≥α/β≥0,8.

(4) Способ изготовления преформы, где после указанной стадии соединения и перед указанной стадией транспортировки обеспечивается стадия обрезки для удаления ненужных частей преформы, произведенной на указанной стадии соединения.

(5) Способ изготовления преформы, где обеспечивается, по меньшей мере, одна стадия подачи наполнителя уголка, такая, чтобы, по меньшей мере, один наполнитель уголка, включающий связку армирующих волокон поступал, по меньшей мере, в одно углубление, сформированное вдоль внешней поверхности указанного, по меньшей мере, одного канала, сформированного на указанной стадии соединения согласованно с периодической подачей преформы в указанной стадии транспорта.

(6) Способ изготовления преформы, где связка армирующих волокон, составляющая указанный наполнитель уголка, представляет собой связку армирующих волокон, содержащую адгезивную смолу, и где, по меньшей мере, одна стадия предварительного формования наполнителя уголка, в которой посредством нагрева и/или прессования и сохранения формованного состояния формуется указанная связка армирующих волокон, содержащая адгезивную смолу, с получением, по меньшей мере, одного предварительно формованного наполнителя уголка, обеспечивается между указанной, по меньшей мере, одной стадией подачи наполнителя уголка и указанной стадией соединения, чтобы обеспечить подачу изготовленного таким образом предварительно формованного наполнителя уголка к указанной стадии соединения.

(7) Способ изготовления преформы, где указанный, по меньшей мере, один третий сырьевой исходный материал включает, по меньшей мере, одну третью многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, расположенную между слоями ткани на основе армирующих волокон, и где, по меньшей мере, одна третья стадия предварительного формования, в которой посредством нагрева и/или прессования и сохранения формованного состояния формуется указанная, по меньшей мере, одна третья многослойная лента с получением, по меньшей мере, одного третьего предварительно формованного изделия, обеспечивается между указанной, по меньшей мере, одной третьей стадией подачи и указанной стадией соединения, чтобы обеспечить подачу изготовленного таким образом указанного, по меньшей мере, одного третьего предварительно формованного изделия к указанной стадии соединения.

(8) Способ изготовления преформы, где профиль указанного первого предварительно формованного изделия и профиль указанного второго предварительно формованного изделия имеют L-образную форму и являются двусторонне симметричными, тогда как один профиль указанного одного третьего предварительно формованного изделия имеет форму плоской пластины, и где в указанной стадии соединения указанное L-образное первое предварительно формованное изделие и указанное L-образное второе предварительно формованное изделие соединяются в положении, соответствующем указанной L-образной прямой полке, тогда как указанное третье предварительно формованное изделие с формой плоской пластины и указанный предварительно формованный наполнитель уголка соединяются с образованием T-образной преформы.

(9) Способ изготовления преформы, где профиль указанного первого предварительно формованного изделия и профиль указанного второго предварительно формованного изделия имеют форму буквы С и являются двусторонне симметричными, тогда как профили указанных двух третьих предварительно формованных изделий имеют форму плоской пластины, и где в указанной стадии соединения указанное С-образное первое предварительно формованное изделие и указанное С-образное второе предварительно формованное изделие соединяются в положении, соответствующем указанной С-образной прямой полке, тогда как указанные два третьих предварительно формованных изделия с формой плоских пластин соединяются с указанными двумя предварительно формованными наполнителями уголка с образованием I-образной преформы.

(10) Устройство для изготовления преформы, включающей первый исходный материал на основе армирующих волокон, имеющий в своем профиле прямую полку и, по меньшей мере, одну пару загнутых полок, тянущихся обратными сторонами друг к другу через канал от прямой полки, и, по меньшей мере, один второй исходный материал на основе армирующих волокон, который соединен с первым исходным материалом на основе армирующих волокон в конфигурации, включающей, по меньшей мере, один канал между ними, где:

(a) первый исходный материал на основе армирующих волокон включает первый сырьевой исходный материал и второй сырьевой исходный материал,

(b) первый сырьевой исходный материал включает первую многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, помещенную между слоями ткани на основе армирующих волокон,

(c) второй сырьевой исходный материал включает вторую многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, помещенную между слоями ткани на основе армирующих волокон,

(d) второй исходный материал на основе армирующих волокон включает, по меньшей мере, один третий сырьевой исходный материал,

(e) обеспечиваются первый подающий блок для подачи первой многослойной ленты, второй подающий блок для подачи второй многослойной ленты и, по меньшей мере, один третий подающий блок для подачи, по меньшей мере, одного третьего сырьевого исходного материала,

(f) после первого подающего блока обеспечивается первый блок предварительного формования для формования первой многослойной ленты посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают первое предварительно формованное изделие,

(g) после второго подающего блока обеспечивается второй блок предварительного формования для формования второй многослойной ленты посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают второе предварительно формованное изделие,

(h) после первого и второго блоков предварительного формования обеспечивается соединяющий блок и, по меньшей мере, один третий подающий блок для соединения первого и второго предварительно формованных изделий, полученных в первом и втором блоках предварительного формования, в результате чего в преформе формируется канал и, по меньшей мере, один третий сырьевой исходный материал поступает в сформированный канал с последующим их соединением посредством их нагрева и/или прессования в определенной конфигурации с сохранением соединенного состояния, в результате чего получают преформу,

(i) после соединяющего блока обеспечивается транспортирующий блок для периодической подачи преформы, полученной на стадии соединения, и

(j) производство первого и второго предварительно формованных изделий в первом и втором блоках предварительного формования и производство преформы в соединяющем блоке выполняется во время периодов, когда подача преформы в транспортирующей установке приостановлена.

(11) Устройство для изготовления преформы, где после указанного соединяющего блока и перед указанным транспортирующим блоком обеспечивается обрезающий блок для удаления ненужных частей преформы, произведенной в указанном соединяющем блоке.

(12) Устройство для изготовления преформы, где обеспечивается, по меньшей мере, один блок для подачи наполнителя уголка, такой чтобы, по меньшей мере, один наполнитель уголка, включающий связку армирующих волокон, поступал, по меньшей мере, в одно углубление, сформированное вдоль внешней поверхности указанного, по меньшей мере, одного канала, сформированного в указанном соединяющем блоке согласованно с периодической подачей преформы указанным транспортирующим блоком.

(13) Устройство для изготовления преформы, где связка армирующих волокон, составляющая указанный наполнитель уголка, представляет собой связку армирующих волокон, содержащую адгезивную смолу, и где, по меньшей мере, один блок предварительного формования наполнителя уголка, в котором посредством нагрева и/или прессования с сохранением формованного состояния формуется указанная связка армирующих волокон, содержащая адгезивную смолу с получением, по меньшей мере, одного предварительно формованного наполнителя уголка, обеспечивается между указанным, по меньшей мере, одним блоком для подачи наполнителя уголка и указанным соединяющим блоком, чтобы обеспечить подачу изготовленного таким образом предварительно формованного наполнителя уголка к указанному соединяющему блоку.

(14) Устройство для изготовления преформы, где указанный, по меньшей мере, один третий сырьевой исходный материал включает, по меньшей мере, одну третью многослойную ленту, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, расположенную между слоями ткани на основе армирующих волокон, и в которой, по меньшей мере, один третий блок предварительного формования, в котором посредством нагрева и/или прессования с сохранением формованного состояния формуется указанная, по меньшей мере, одна третья многослойная лента с получением, по меньшей мере, одного третьего предварительно формованного изделия, обеспечивается между указанным, по меньшей мере, одним третьим подающим блоком и указанным соединяющим блоком, чтобы обеспечить подачу изготовленного таким образом указанного, по меньшей мере, одного третьего предварительно формованного изделия к указанному соединяющему блоку.

(15) Устройство для изготовления преформы, где профиль указанного первого предварительно формованного изделия и профиль указанного второго предварительно формованного изделия имеют форму буквы L и являются двусторонне симметричными, тогда как один профиль указанного одного третьего предварительно формованного изделия имеет форму плоской пластины, и где в указанном соединяющем блоке указанное L-образное первое предварительно формованное изделие и указанное L-образное второе предварительно формованное изделие соединяются в положении, соответствующем указанной L-образной прямой полке, тогда как указанное третье предварительно формованное изделие с формой плоской пластины и указанный предварительно формованный наполнитель уголка соединяются с образованием T-образной преформы.

(16) Устройство для изготовления преформы, где профиль указанного первого предварительно формованного изделия и профиль указанного второго предварительно формованного изделия имеют форму буквы С и являются двусторонне симметричными, тогда как профили указанных двух третьих предварительно формованных изделий имеют форму плоской пластины, и где в указанном соединяющем блоке указанное С-образное первое предварительно формованное изделие и указанное С-образное второе предварительно формованное изделие соединяются в положении, соответствующем указанной С-образной прямой полке, тогда как указанные два третьих предварительно формованных изделия с формой плоских пластин соединяются с указанными двумя предварительно формованными наполнителями уголка с образованием I-образной преформы.

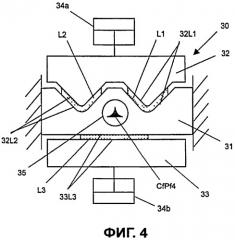

(17) Устройство для изготовления преформы, включающее указанный первый блок предварительного формования, указанный второй блок предварительного формования и указанный третий блок предварительного формования, которые объединены в один штамп предварительного формования, где:

(a) указанный штамп предварительного формования включает центральный штамп, закрепленный на стойке, верхний штамп, расположенный над указанным центральным штампом, с зазором между ними, а также нижний штамп, расположенный под указанным центральным штампом, с зазором между ними,

(b) указанный верхний штамп и указанный центральный штамп имеют первые формовочные поверхности для приема и последующего нагрева и/или прессования указанной первой многослойной ленты и вторые формовочные поверхности для приема и последующего нагрева и/или прессования указанной второй многослойной ленты,

(c) указанный нижний штамп и указанный центральный штамп имеют третьи формовочные поверхности для приема и последующего нагрева и/или прессования указанной третьей многослойной ленты,

(d) первый привод для перемещения указанного верхнего штампа относительно указанного центрального штампа расположен на указанном верхнем штампе, тогда как второй привод для перемещения указанного нижнего штампа относительно указанного центрального штампа расположен на указанном нижнем штампе, и

(e) в центральной части указанного центрального штампа расположено отверстие, обеспечивающее проход указанного предварительно формованного наполнителя уголка.

(18) Устройство для изготовления преформы, включающее указанный, по меньшей мере, один блок предварительного формования наполнителя уголка, где:

(a) указанный блок включает штамп для формования наполнителя уголка, включающий плоский штамп, закрепленный на стойке, а также правый и левый верхние штампы, установленные соответственно на верхней поверхности указанного плоского штампа,

(b) левосторонняя поверхность указанного верхнего правого штампа имеет изгиб на его левом нижнем краю, тогда как правосторонняя поверхность указанного верхнего левого штампа имеет изгиб на его правом нижнем краю, причем указанный верхний правый штамп и указанный левый верхний штамп соединены друг с другом таким образом, что указанная изогнутая левосторонняя поверхность и указанная изогнутая правосторонняя поверхность совпадают друг с другом,

(c) часть, окруженная верхней поверхностью плоского штампа, указанной изогнутой левосторонней поверхностью и указанной изогнутой правосторонней поверхностью, составляет отверстие, которое обеспечивает проход связки армирующих волокон, причем указанная связка армирующих волокон используется для изготовления наполнителя уголка, поступающего из указанного, по меньшей мере, одного блока для подачи наполнителя уголка, и

(d) размер поперечного сечения указанного отверстия постепенно уменьшается в направлении перемещения указанной связки армирующих волокон.

(19) Устройство для изготовления преформы, включающее указанный соединяющий блок, где:

(a) указанный соединяющий блок включает соединяющий штамп, включающий левый верхний штамп, закрепленный на стойке, правый верхний штамп, расположенный на правой стороне указанного левого верхнего штампа с промежутком между ними, а также нижний штамп, расположенный под указанным левым верхним штампом и указанным правым верхним штампом с промежутком между ними,

(b) указанный левый верхний штамп и указанный правый верхний штамп соответственно имеют первую формовочную поверхность, которая относится к указанному левому верхнему штампу, и вторую формовочную поверхность, которая относится к указанному правому верхнему штампу, которые предназначены для приема и нагрева и/или прессования указанного первого предварительно формованного изделия и указанного второго предварительно формованного изделия,

(c) указанный левый верхний штамп и указанный нижний штамп соответственно имеют третью формовочную поверхность, которая относится к указанному левому верхнему штампу, и четвертую формовочную поверхность, которая относится к указанному нижнему штампу, которые предназначены для приема и нагрева и/или прессования указанного первого предварительно формованного изделия и указанного третьего предварительно формованного изделия,

(d) указанный правый верхний штамп и указанный нижний штамп соответственно имеют пятую формовочную поверхность, которая относится к указанному правому верхнему штампу, и шестую формовочную поверхность, которая относится к указанному нижнему штампу, которые предназначены для приема и нагрева и/или прессования указанного второго предварительно формованного изделия и указанного третьего предварительно формованного изделия, и

(e) на указанном правом верхнем штампе расположен первый привод для перемещения указанного правого верхнего штампа относительно указанного левого верхнего штампа, тогда как на указанном нижнем штампе расположен второй привод для перемещения указанного нижнего штампа относительно указанного левого верхнего штампа и указанного правого верхнего штампа.

Технический результат изобретения

Способ производства или устройство для производства преформы согласно настоящему изобретению служат для периодической подачи в продольном направлении сырьевого исходного материала для исходного материала на основе армирующих волокон, имеющего канал в своем профиле, который составит предполагаемую преформу, а также нагрева и/или прессования сырьевого исходного материала во время периодов приостановки подачи с образованием предварительно формованного изделия с последующим соединением полученного предварительно формованного изделия с сырьевым исходным материалом для другого исходного материала на основе армирующих волокон, который составит предполагаемую преформу, обеспечивая, таким образом, непрерывное производство преформы, которая имеет канал в своем профиле.

Таким образом, настоящее изобретение обеспечивает производство высококачественной преформы, предотвращая снижение прямолинейности армирующего волокна, снижение однородности плотности и, в частности, образование складок в местах изгибов сырьевого исходного материала, образующихся из-за различий в окружности внутренних и внешних поверхностей сырьевого исходного материала, что может происходить, когда используемые для производства заданной преформы два или более сырьевых исходных материалов для исходных материалов на основе армирующих волокон соединяют посредством лишь одной стадии нагрева и/или прессования.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

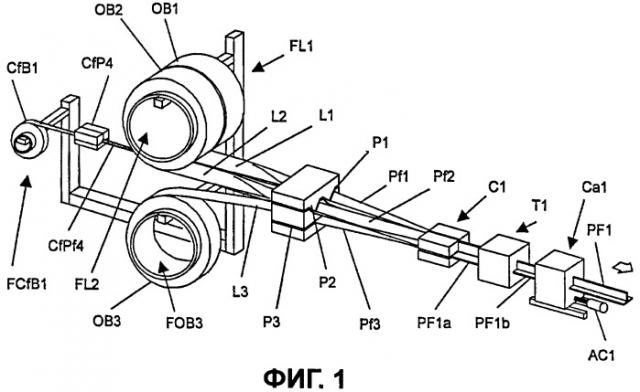

На Фиг.1 схематически изображен вид в перспективе типичного устройства для производства преформы согласно настоящему изобретению.

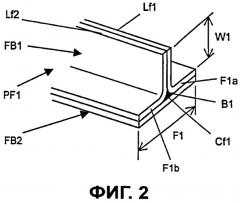

На Фиг.2 изображен вид в перспективе типичной T-образной преформы, производимой с помощью устройства для производства, приведенного на Фиг.1.

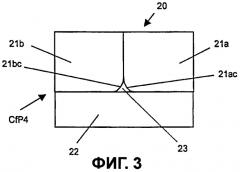

На Фиг.3 схематически изображен вид спереди типичного штампа для формования наполнителя уголка, используемого в блоке предварительного формования наполнителя уголка устройства для производства, приведенного на Фиг.1.

На Фиг.4 схематически изображен вид спереди типичного штампа предварительного формования, используемого в первых, вторых и третьих блоках предварительного формования устройства для производства, приведенного на Фиг.1.

На Фиг.5 схематически изображен вид спереди типичного формовочно-соединяющего штампа, используемого в соединяющем блоке устройства для производства, приведенного на Фиг.1.

На Фиг.6 схематически изображен вид спереди типичного штампа для зажима преформы, используемого в обрезающем блоке устройства для производства, приведенного на Фиг.1.

На Фиг.7 изображены примеры видов в разрезе, поясняющие изменения формы исходного материала на основе волокон в процессе производства преформы в обычном устройстве для производства преформы.

На Фиг.8 схематически изображены виды в разрезе семи типов преформ, которые могут быть произведены с помощью устройства для производства преформы согласно настоящему изобретению.

На Фиг.9 схематически изображен вид в перспективе другого типа устройства для производства преформы согласно настоящему изобретению.

На Фиг.10 изображен вид в перспективе типичной I-образной (или H-образной) преформы, которая может быть произведена с помощью устройства для производства преформы, приведенного на Фиг.9.

На Фиг.11 схематически изображен вид спереди блока предварительного формования П-типа, используемого в устройстве для производства, приведенном на Фиг.9.

Список позиций

B1: канал

C1: соединяющий блок

Ca1: транспортирующий блок

Cf1: наполнитель уголка

CfB1: сырьевой исходный материал для наполнителя уголка

CfP4: блок предварительного формования наполнителя уголка

CfPf4: предварительно формованный наполнитель уголка

F1, F1a, F1b: загнутая полка

FL1: первый подающий блок

FL2: второй подающий блок

FB1: первый исходный материал на основе армирующих волокон

FB2: второй исходный материал на основе армирующих волокон

FCfB1: блок для подачи наполнителя уголка

FOB3: третий подающий блок

L1: первая многослойная лента

L2: вторая многослойная лента

L3: третья многослойная лента

OB1: первый сырьевой исходный материал

OB2: второй сырьевой исходный материал

OB3: третий сырьевой исходный материал

P1: первый блок предварительного формования

P2: второй блок предварительного формования

P3: третий блок предварительного формования

PF1, PF1a, PF1b, PF2: преформа

Pf1: первое предварительно формованное изделие

Pf2: второе предварительно формованное изделие

Pf3: третье предварительно формованное изделие

T1: обрезающий блок

W1: прямая полка

6a, 6b: предварительно формованное изделие

7d, 7e, 7f, 7g: предварительно формованное изделие

8a: преформа

9a: преформа

10a: блок для подачи материала

20: штамп для формования наполнителя уголка

20a: блок для формования наполнителя

30: штамп предварительного формования

30a: блок предварительного формования

40: формовочно-соединяющий штамп

40a: соединяющий блок

50: штамп для зажима преформы

50a: обрезающий блок

60a: тяговый блок

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Далее, со ссылками на чертежи, описаны некоторые варианты осуществления способа производства и устройства для производства преформы согласно настоящему изобретению.

Преформа PF1, изготавливаемая в качестве конечного продукта с помощью устройства (способа) для производства, приведенного на Фиг.1, имеет T-образный профиль. Детальный вид преформы в перспективе приведен на Фиг.2.

На Фиг.2 преформа PF1 включает первый исходный материал на основе армирующих волокон FB1, который в своем профиле имеет прямую полку W1 и загнутые полки F1a и F1b, тянущиеся по обеим сторонам от прямой полки W1 через канал B1, а также второй исходный материал на основе армирующих волокон FB2, соединенный с первым исходным материалом на основе армирующих волокон FB1, причем канал B1 расположен между ними. Вогнутая часть, сформированная вдоль внешней поверхности канала B1, закрыта вторым исходным материалом на основе армирующих волокон FB2 в продольном направлении преформы PF1, при этом в продольном направлении преформы PF1 сформирован зазор. Указанный зазор заполнен наполнителем уголка Cf1.

Загнутая полка F1 преформы PF1 включает загнутые полки F1a и F1b и второй исходный материал на основе армирующих волокон FB2. Прямая полка W1 находится в вертикальном положении по отношению к загнутой полке F1, которая находится в горизонтальном положении, то есть к загнутым полкам F1a и F1b и второму исходному материалу на основе армирующих волокон FB2, которые находятся в горизонтальном положении.

На Фиг.1 первый исходный материал на основе армирующих волокон FB1 включает первый сырьевой исходный материал OB1 и второй сырьевой исходный материал OB2. Первый сырьевой исходный материал OB1 включает первую многослойную ленту L1, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, расположенную между слоями ленты. Второй сырьевой исходный материал OB2 включает вторую многослойную ленту L2, содержащую множество слоев ткани на основе армирующих волокон и адгезивную смолу, расположенную между слоями ленты. Второй исходный материал на основе армирующих волокон FB2 включает третий сырьевой исходный материал OB3.

На Фиг.1 устройство (способ) для производства преформы согласно настоящему изобретению включает первый подающий блок (стадию) FL1, подающий первую многослойную ленту L1, второй подающий блок (стадию) FL2, подающий вторую многослойную ленту L2, и третий подающий блок (стадию) FOB3, подающий третий исходный материал OB3.

Первый блок (стадия) предварительного формования P1 обеспечивается после первого подающего блока (стадии подачи) FL1 и предназначается для формования первой многослойной ленты L1 посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают первое предварительно формованное изделие Pf1. Второй блок (стадия) предварительного формования P2 обеспечивается после второго подающего блока (стадии подачи) FL2 и предназначается для формования второй многослойной ленты L2 посредством нагрева и/или прессования с сохранением формованного состояния, в результате чего получают второе предварительно формованное изделие Pf2.

Соединяющий блок (стадия соединения) C1 обеспечивается после первого и второго блоков (стадий) предварительного формования P1 и P2 и третьего подающего блока (стадии подачи) FOB3, предназначенных для соединения первого и второго предварительно формованных изделий Pf1 и Pf2, произведенных в первом и втором блоках (стадиях) предварительного формования P1 и P2, таким образом, чтобы в преформе PF1 образовывался канал B1, и соединения их с третьим сырьевым исходным материалом OB3, который в результате контактирует с каналом B1, образованным выше, с их последующим нагревом и/или прессованием в данном виде, чтобы соединить их, и с сохранением формы соединенных элементов, обеспечивая преформу PF1a.

Транспортирующий блок (стадия транспортировки) Ca1 обеспечивается после соединяющего блока (стадии соединения) C1 и предназначен для выполнения периодического перемещения преформы PF1, произведенной в соединяющем блоке (стадии соединения) C1.

Первое и второе предварительно формованные изделия Pf1 и Pf2 производятся в первом и втором блоках (стадиях) предварительного формования P1 и P2, а преформу PF1 получают в стадии соединения C1 во время периодов, когда приостанавливается перемещение преформы PF1 в транспортирующем блоке (стадии транспортировки) Ca1.

T-образная преформа PF1, изображенная на Фиг.2, произведенная с помощью устройства для производства (способа), приведенного на Фиг.1, фактически включает L-образные исходные материалы Lf1 и Lf2, которые имеют дву