Способ и устройство для нанесения адгезива на выливные приспособления для приклеивания их к упаковкам с текучими пищевыми продуктами

Иллюстрации

Показать всеКлеящий узел для нанесения адгезива на открывающие устройства (выливные приспособления), устанавливаемые на запечатанные упаковки текучих пищевых продуктов, содержит транспортирующее средство для подачи открывающих устройств вдоль траектории передвижения и средства выдачи адгезива, расположенные вдоль траектории и взаимодействующие с каждым открывающим устройством на транспортирующем средстве для обеспечения нанесения адгезива на участок открывающего устройства. При этом средства выдачи адгезива перемещаются параллельно траектории передвижения. В способе нанесения адгезива на открывающие устройства, устанавливаемые на упаковки, средства выдачи адгезива также перемещаются параллельно траектории передвижения. Изобретение обеспечивает повышение производительности. 2 н. и 11 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к клеящему узлу и способу нанесения адгезива на открывающие устройства для приклеивания к запечатанным упаковкам текучих пищевых продуктов.

Как известно, многие текучие пищевые продукты, такие как фруктовый сок, пастеризованное молоко, вино, томатный соус и др., продаются в упаковках, изготовленных из стерилизованного упаковочного материала.

Типичным примером упаковки данного типа является упаковка, имеющая форму параллелепипеда, для жидких или текучих пищевых продуктов, известная под торговой маркой Tetra Brik Aseptic, которая изготавливается путем сгибания и термосваривания полосы ламинированного упаковочного материала. Упаковочный материал имеет многослойную структуру, включающую основной слой для обеспечения жесткости и прочности, который может содержать слой волокнистого материала, например бумаги, или полипропилена с минеральными наполнителями, и который покрыт с обеих сторон слоями термопластичного материала, например полиэтиленовой пленкой. В случае стерильных упаковок для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит слой кислородонепроницаемого материала, например алюминиевой фольги, который накладывается на слой термопластичного материала и в свою очередь покрывается другим слоем термопластичного материала, образующего внутреннюю поверхность упаковки, в конечном счете контактирующую с пищевым продуктом.

Как известно, такие упаковки изготавливаются на полностью автоматических упаковочных машинах, на которых из рулона упаковочного материала образуется непрерывная труба; рулон упаковочного материала стерилизуется на упаковочной машине, например, путем нанесения стерилизующего химического вещества, такого как раствор пероксида водорода, которое после завершения стерилизации удаляется с поверхностей упаковочного материала, например испаряется в результате нагревания; и стерилизованный рулон упаковочного материала хранится в закрытой стерильной среде и сгибается и уплотняется в продольном направлении для образования вертикальной трубы.

Труба заполняется стерилизованным или обработанным в стерильных условиях пищевым продуктом и уплотняется и затем отрезается в поперечном направлении через равные промежутки для образования пакетов типа подушки, которые затем сгибаются механическим способом для получения соответствующих готовых упаковок, по существу имеющих форму параллелепипедов.

В качестве альтернативы упаковочный материал может нарезаться на заготовки, которые формуются в упаковки на формующих валиках, и данные упаковки заполняются пищевым продуктом и уплотняются. Одним из примеров упаковки такого типа является так называемая упаковка с двускатным верхом, известная под торговой маркой Tetra Rex.

После формования указанные упаковки могут подвергаться дополнительной обработке, такой как установка повторно закрываемых открывающих устройств для защиты пищевого продукта внутри упаковки от контакта с внешними реагентами и обеспечения возможности выливания данного продукта.

В настоящее время самые широко используемые на рынке открывающие устройства содержат кольцеобразную рамку, определяющую выливное отверстие и посаженную на удаляемую или протыкаемую часть верхней стенки упаковки; и колпачок, отворачиваемый или прикручиваемый к рамке и который удаляется для открытия упаковки. В качестве альтернативы известны также другие используемые типы открывающих устройств, например сдвижное устройство.

Повторно удаляемая часть упаковки может быть образована при помощи уплотняющего листа, приклеенного или термоприваренного к наружной поверхности упаковки для закрытия сквозного отверстия в упаковке. Один пример данного решения описан и проиллюстрирован в патентной заявке ЕР-А-9433549. В качестве альтернативы удаляемая часть упаковки может быть образована при помощи так называемого «предварительно ламинированного» отверстия, т.е. отверстия, образованного в основном слое упаковочного материала перед покрытием основного слоя другими слоями, образующими упаковочный материал, например слоями термопластичного материала и/или слоем защитного материала, который герметично закрывает отверстие. Один пример данного решения описан и проиллюстрирован в патентной заявке ЕР-А-331798.

В обоих случаях перед приложением к соответствующим упаковкам открывающие устройства последовательно проходят через клеящий узел, в котором они покрываются адгезивом, обычно термоклеем.

Известны клеящие узлы, которые по существу включают конвейер для подачи открывающих устройств вдоль заданной траектории; и дозатор адгезива, который взаимодействует с каждым открывающим устройством для нанесения клея на один или более определенных участков прикрепляющей части открывающего устройства.

Более конкретно, адгезив наносится при помощи остановки конвейера и приведении в действие дозатора вдоль заданной траектории нанесения адгезива таким образом, чтобы нанести адгезив на первый участок, имеющий по существу овальную форму, и второй точечный участок, расположенный внутри первого участка, открывающего устройства.

В частности, чтобы адгезив надежно приклеивал открывающее устройство к участку упаковки, к которому прикладывается открывающее устройство, и уплотнял данный участок, по меньшей мере часть траектории нанесения адгезива должна быть покрыта более чем один раз.

Несмотря на свою надежность и эффективность, описанные клеящие узлы еще нуждаются в усовершенствовании, в частности в отношении увеличения производительности.

В частности, производительность известных клеящих узлов ограничена скоростью перемещения дозатора вдоль траектории нанесения адгезива, которая должна обеспечить взаимодействие адгезива с каждым открывающим устройством в течение достаточного периода времени, чтобы уменьшить образование тонкой струи адгезива между дозатором и открывающим устройством, которая приводит к снижению эффективности открывающего устройства и требует частой очистки дозатора, снижая тем самым производительность.

Краткое изложение существа изобретения

Целью настоящего изобретения является создание клеящего узла для нанесения адгезива на открывающие устройства для приклеивания к запечатанным упаковкам текучих пищевых продуктов, предназначенного для устранения вышеуказанного недостатка, обычно связанного с известными клеящими узлами.

По изобретению создан клеящий узел для нанесения адгезива на последовательность открывающих устройств, устанавливаемых на соответствующих запечатанных упаковках текучих пищевых продуктов, при этом указанный узел включает транспортирующее средство для подачи указанных открывающих устройств вдоль траектории; средства для дозирования адгезива, расположенные вдоль указанной траектории и взаимодействующие с каждым указанным открывающим устройством на указанном транспортирующем средстве для нанесения указанного адгезива на участок открывающего устройства; при этом клеящий узел отличается тем, что указанные дозирующие средства перемещаются параллельно указанной траектории, для повышения производительности узла.

Настоящее изобретение также относится к способу нанесения адгезива на последовательность открывающих устройств, устанавливаемых на соответствующих запечатанных упаковках текучих пищевых продуктов, при этом указанный способ включает этапы: подачи указанных открывающих устройств вдоль траектории, и нанесения указанного адгезива на каждое указанное открывающее устройство при помощи дозирующих средств; при этом указанный способ отличается тем, что во время указанной стадии подачи указанные дозирующие средства перемещаются параллельно указанной траектории.

Краткое описание чертежей

Предпочтительный неограничивающий вариант осуществления настоящего изобретения будет описан в качестве примера со ссылкой на сопроводительные чертежи, на которых:

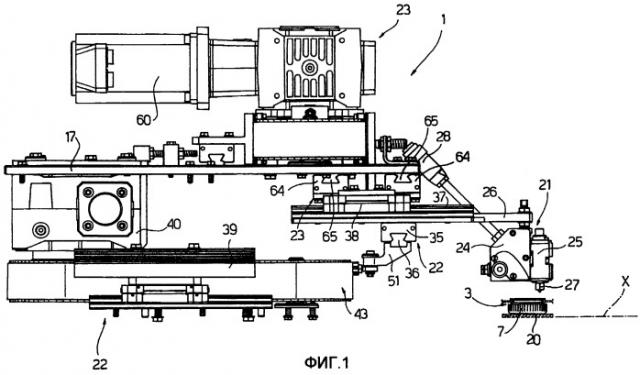

фиг.1 - вид спереди клеящего узла, выполненного по изобретению, для нанесения адгезива на открывающие устройства для приклеивания к запечатанным упаковкам текучих пищевых продуктов;

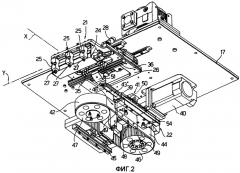

фиг.2 и 3 - виды в перспективе клеящего узла по фиг.1 с удаленными деталями для наглядности;

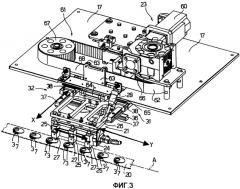

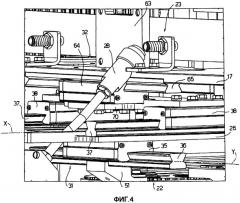

фиг.4 - вид в перспективе в увеличенном масштабе деталей клеящего узла в соответствии с фиг.1;

фиг.5 - вид открывающего устройства сбоку для приклеивания к соответствующей упаковке.

Как показано на фиг.1-4, позицией 1 в целом обозначен клеящий узел по изобретению, который может входить в состав известной машины для упаковки текучих пищевых продуктов (не показанной), описанной во введении, для нанесения адгезива - в показанном примере термоплавкого безрастворного клея - на последовательность повторно закрываемых пластиковых открывающих устройств для приклеивания к упаковкам (не показанным), заполняемым, уплотняемым и формуемым на указанной машине.

Неограничивающими примерами упаковок, изготавливаемых на упаковочных машинах вышеуказанного типа, являются упаковки, имеющие форму параллелепипедов, известные под торговой маркой Tetra Brik Aseptic, или так называемые упаковки с двускатным верхом, известные под торговой маркой Tetra Rex.

Упаковочный материал данных упаковок имеет многослойную структуру (не показанную), включающую основной слой из волокнистого материала, например бумаги, или полипропилена с минеральными наполнителями, покрытого с обеих сторон слоями термопластичного материала, например полиэтиленовой пленкой. В случае стерильных упаковок для продуктов длительного хранения, таких как пастеризованное молоко, упаковочный материал содержит слой кислородонепроницаемого материала, например алюминиевой фольги, который накладывается на слой термопластичного материала и в свою очередь покрывается другим слоем термопластичного материала, образующего внутреннюю поверхность упаковки, в конечном итоге контактирующей с пищевым продуктом.

Узел 1 особенно пригоден для обеспечения точного и равномерного распределения указанного адгезива на открывающих устройствах, которые могут приклеиваться к соответствующим упаковкам.

На фиг.5 показан один пример такого открывающего устройства, которое обозначено в целом ссылочным номером 3 и упоминается в приведенном ниже описании только в качестве неограничивающего примера.

Открывающее устройство 3 прикладывается к удаляемой части соответствующей упаковки (не показанной), т.е. части, которая может быть отсоединена от остальной упаковки, для обеспечения возможности выливания текучего продукта.

Удаляемая часть может быть образована при помощи уплотняющего листа, приклеенного или термоприваренного к упаковке для закрытия сквозного отверстия в упаковке. В качестве альтернативы удаляемая часть может быть образована при помощи так называемого «предварительно ламинированного» отверстия, т.е. отверстия, образованного в основном слое упаковочного материала и герметично закрытого другими слоями, образующими упаковочный материал (по меньшей мере слоями термопластичного материала).

Как показано на фиг.5, открывающее устройство 3 по существу содержит овальную рамку 5, которая приклеена к стенке соответствующей упаковки таким образом, чтобы круглое выливное отверстие 6 было расположено на удаляемой части; и крышку 7 (показанную только на фиг.3), которая прикручена к рамке 5 для закрытия отверстия 6 и может быть удалена с рамки 5 для обеспечения выливания пищевого продукта.

Более конкретно, рамка 5 определяет участок для нанесения адгезива 10, посредством которого открывающее устройство 3 прикрепляется к соответствующей упаковке.

Более конкретно, участок 10 включает по существу овальный участок 11, окружающий отверстие 6, и точку 13, расположенную внутри участка 11. В частности, точка 13 расположена на одном конце дугообразного участка 12, проходящего из и внутрь участка 11.

Как показано на фиг.1-4, узел 1 по существу включает конвейер 20 для подачи устройств 3 последовательно вдоль прямолинейной траектории А из известной загрузочной станции (не показанной) в известную выпускную станцию (не показанную); и блок дозаторов адгезива 21, который взаимодействует последовательно с каждым открывающим устройством 3 для нанесения адгезива на участок 10 рамки 5.

Более конкретно, конвейер 20 проходит вдоль одной стороны и под закрепленным горизонтальным столом 17 узла 1, и блок дозаторов 21 проходит от стола 17 по направлению к конвейеру 20.

Преимущественно блок дозаторов 21 может перемещаться параллельно траектории А для обеспечения увеличения скорости нанесения адгезива на каждое открывающее устройство 3.

Более конкретно, блок дозаторов 21 перемещается параллельно траектории А с такой же скоростью, с которой открывающие устройства 3 перемещаются вдоль траектории А таким образом, чтобы перемещаться как одно целое с открывающими устройствами 3.

Блок дозаторов 21 также перемещается относительно открывающих устройств 3 и с криволинейным компонентом перемещения вдоль траектории, по которой адгезив наносится на каждое открывающее устройство 3. Более конкретно, траектория нанесения адгезива сконфигурирована в соответствии с формой участка 10.

Более конкретно, блок дозаторов 21 перемещается в горизонтальной плоскости, параллельной плоскости, в которой находятся открывающие устройства 3.

Более конкретно, блок дозаторов 21 перемещается относительно стола 17 в направлении Х, перпендикулярном траектории А, при помощи первого привода 22 и в направлении Y, параллельном траектории А, при помощи второго привода 23.

Блок дозаторов 21 включает опорный корпус 24; ряд дозаторов 25, установленных в опорном корпусе 24; и горизонтальную плиту 26, от которой выступает опорный корпус 24. Плита 26 перемещается относительно стола 17 в направлениях Х и Y при помощи первого и второго приводов 22 и 23, соответственно, чтобы обеспечить перемещение дозаторов 25 в направлениях Х, Y.

Более конкретно, в показанном примере используется три дозатора 25, которые выступают от опорного корпуса 24 по направлению к конвейеру 20. Дозаторы 25 установлены на одной линии, параллельной траектории А, и каждый дозатор содержит соответствующее сопло 27, направленное к конвейеру 20, для подачи адгезива на соответствующее открывающее устройство 3.

Плита 26 проходит параллельно плоскости, определяемой направлениями Х и Y, и прикреплена на кромке к опорному корпусу 24 таким образом, чтобы опорный корпус 24 и дозаторы 25 были расположены между конвейером 20 и плитой 26.

Блок дозаторов 21 также содержит питающий трубопровод 28 для подачи адгезива в дозаторы 25 (способ подачи не проиллюстрирован).

Как показано на фиг.4, первый привод 22 и второй привод 23 расположены, соответственно, под и на верхней части стола 17 и соединены с плитой 26 для обеспечения независимого перемещения плиты 26 в направлениях Х и Y.

Более конкретно, нижняя поверхность плиты 26 соединена с первым приводом 22 при помощи первого соединительного узла 31; а верхняя поверхность плиты 26 соединена со вторым приводом 23 при помощи второго соединительного узла 32.

Первый соединительный узел 31 обеспечивает перемещение плиты 26 в направлении Х, когда приводится в действие первый привод 22, и обеспечивает перемещение, относительно первого привода 22, в направлении Y, когда приводится в действие второй привод 23.

Более конкретно, первый соединительный узел 31 содержит два элемента 35, 36, которые соединены друг с другом и каждый из них проходит параллельно направлению Y.

Элемент 35 прикреплен к нижней поверхности плиты 26, и элемент 36 способен перемещаться параллельно направлению Х при помощи первого привода 22.

Элемент 35 образует полость, входящую в зацепление с элементом 36, который имеет наружный профиль, дополняющий по форме полость элемента 35.

Элементы 35, 36 соединены таким образом, что перемещение элемента 36 параллельно направлению Х перемещает элемент 35, плиту 26 и блок дозаторов 21 параллельно направлению Х, в то время как элемент 36 может скользить внутри элемента 35 параллельно направлению Y.

Плита 26 также соединена со вторым приводом 23 при помощи второго соединительного узла 32, который перемещает плиту 26 параллельно направлению Y относительно стола 17, когда приводится в действие второй привод 23, и обеспечивает скольжение пластины 26 относительно второго привода 23, когда приводится в действие первый привод 22.

Второй соединительный узел 32 содержит две пары элементов 37, 38, которые проходят параллельно направлению Х на заданном расстоянии от друг от друга.

Более конкретно, каждый элемент 37 прикреплен к верхней поверхности плиты 26, и каждый элемент 38 перемещается параллельно направлению Y при помощи второго привода 23.

Каждый элемент 37 соединен с соответствующим элементом 38 посредством совпадения по форме. Более конкретно, каждый элемент 38 образует соответствующую полость, входящую в зацепление скользящим способом в направлении Х с элементом 37.

Каждый элемент 37 и соответствующий элемент 38 соединены таким образом, что перемещение элемента 38 в направлении Y перемещает элемент 37, плиту 26 и блок дозаторов 21 параллельно направлению Y, в то время как элементы 38 могут скользить параллельно направлению Х относительно элементов 37.

Как показано на фиг.2, первый привод 22 включает электродвигатель 40 и трансмиссию 41 для преобразования мощности электродвигателя 40 в перемещение элемента 36 параллельно направлению Х, обеспечивая таким образом перемещение блока дозаторов 21 параллельно направлению Х.

Более конкретно, трансмиссия 41 включает бесконечный ремень 42, приводимый в движение электродвигателем 40; и ползун 43, перемещаемый при помощи ремня 42 параллельно направлению Х и соединенный с элементом 36 для перемещения элемента 36 в направлении Х.

Более конкретно, ремень 42 образует петлю вокруг ведущего шкива 46, соединенного с возможностью приведения в действие с электродвигателем 40, и шкива обратной подачи 47, которые установлены для обеспечения вращения вокруг соответствующих осей, параллельных друг другу и перпендикулярных плоскости, определяемой направлениями Х, Y.

Более конкретно, ползун 43 проходит параллельно направлению Х и перемещается внутри закрепленной направляющей 54, проходящей параллельно направлению Х и дополняющей по форме ползун 43.

Промежуточная часть ползуна 43 соединена с частью 44 ремня 42, проходящей параллельно направлению Х таким образом, чтобы ползун мог перемещаться в направлении Х; и один конец ползуна 43, обращенный к блоку дозаторов 21, соединен с возможностью приведения в действие с элементом 36 для обеспечения перемещения элемента 36 и, следовательно, блока дозаторов 21 в направлении Х.

Более конкретно, ползун 43 и ремень 42 соединены друг с другом посредством элемента 48, имеющего L-образную форму, который включает первую стенку 49, прикрепленную к наружной стороне части 44 ремня 42, и вторую стенку 50, прикрепленную с нижней части ползуна 43.

Часть 51 ползуна 43, установленная на наружной поверхности элемента 36, расположенного напротив элемента 35, соединяет ползун 43 с возможностью приведения в действие с элементом 36.

Первый привод 22 также содержит противовес 45, расположенный на противоположной стороне ремня 42 от электродвигателя 40, для уравновешивания движущихся масс и уменьшения вибрации привода 22 во время работы.

Как показано на фиг.3 и 4, второй привод 23 содержит электродвигатель 60 и трансмиссию 61 для преобразования мощности электродвигателя 60 в перемещение элемента 38 и, следовательно, блока дозаторов 21 в направлении Y.

Более конкретно, трансмиссия 61 включает бесконечный ремень 62, приводимый в движение электродвигателем 60; и два ползуна 64, перемещаемых при помощи ремня 62 параллельно направлению Y и соединенных с соответствующими элементами 38 для обеспечения перемещения элементов 38 в направлении Y. Следовательно, благодаря соединению между элементами 38, элементами 37 и плитой 26 блок дозаторов 21 перемещается в направлении Y.

Ремень 62 образует петлю вокруг ведущего шкива 66, соединенного с возможностью приведения в действие с электродвигателем 60, и шкива обратной подачи 67, которые установлены для обеспечения вращения вокруг соответствующих осей, параллельных друг другу и перпендикулярных плоскости, определяемой направлениями Х, Y.

Каждый ползун 64 перемещается параллельно направлению Y вдоль соответствующей направляющей 65, прикрепленной к столу 17.

Ползуны 64 проходят параллельно направлению Y, и каждый из них образует соответствующую полость; и каждая направляющая 65 проходит параллельно направлению Y и имеет соответствующий наружный профиль, дополняющий по форме полость соответствующего ползуна 64.

Указанное соединение обеспечивает скольжение каждого ползуна 64 параллельно направлению Y относительно соответствующей направляющей 65 и сцепляет каждую направляющую 65 с соответствующим ползуном 64 в направлении Х.

Каждый ползун 64 соединен при помощи соответствующей вертикальной плиты 63 с частью 68 ремня 62, параллельной направлению Y, таким образом, чтобы он мог перемещаться в направлении Y. Более конкретно, плиты 63 соединены друг с другом при помощи болтов; одна из плит 63 соединяет внутреннюю поверхность части 68 с одним из ползунов 64; а другая плита 63 соединяет наружную поверхность части 68 с другим ползуном 64.

На противоположной стороне от направляющих 65 ползуны 64 соединены с элементами 38 посредством плиты 70. Более конкретно, верхняя поверхность плиты 70 соединена при помощи болтов с ползунами 64, а нижняя поверхность плиты 70 соединена при помощи болтов с элементами 38.

Второй привод 23 также включает противовес (не показанный, поскольку он уже известен и выполняет ту же функцию, что и противовес 45) для уравновешивания масс и уменьшения вибрации привода 23 во время работы.

При фактическом использовании открывающие устройства 3 подаются вдоль траектории А так, чтобы приклеиваемая боковая поверхность каждого была обращена к блоку дозаторов 21.

Когда открывающие устройства 3 расположены под блоком дозаторов 21, каждый дозатор 25 перемещается от начального положения параллельно траектории А со скоростью, равной скорости соответствующего открывающего устройства 3.

В процессе своего перемещения параллельно траектории А каждый дозатор 25 выполняет рабочий цикл, включающий этап, на котором адгезив наносится на соответствующее открывающее устройство 3, и этап, на котором адгезив не наносится.

Более конкретно, во время этапа, на котором адгезив наносится, и поскольку он перемещается параллельно траектории А, каждый дозатор 25 перемещается относительно соответствующего открывающего устройства 3 вдоль траектории нанесения для осаждения адгезива на участке 10 соответствующего открывающего устройства 3. Более конкретно, участок 10 может быть покрыт более одного раза для обеспечения эффективного приклеивания каждого открывающего устройства 3 к соответствующей упаковке.

Во время этапа, на котором адгезив не наносится, каждый дозатор 25 продолжает перемещаться параллельно траектории А в течение заданного периода времени. Более конкретно, во время этапа, на котором адгезив не наносится, каждый дозатор 25 перемещается сначала вдоль участка 12, а затем от точки 13 в направлении от отверстия 6 и параллельно большей оси участка 11.

Указанный заданный период времени необходим для уменьшения образования тонкой струи адгезива между каждым дозатором 25 и соответствующим открывающим устройством 3, которое приводит к снижению эффективности открывающего устройства 3 и требует частой очистки дозаторов 25, снижая таким образом производительность.

На данном этапе дозаторы 25 возвращаются в начальное положение для выполнения другого рабочего цикла.

Более конкретно, во время своего рабочего цикла каждый дозатор 25 перемещается независимо при помощи первого привода 22 в направлении Х и при помощи второго привода 23 в направлении Y.

Более конкретно, первый привод 22 перемещает дозаторы 25 блока дозаторов 21 параллельно направлению Х посредством трансмиссии 41, преобразующей мощность электродвигателя 40 в перемещение элемента 36 в направлении Х.

Более конкретно, благодаря соединению электродвигателя 40, части 44 ремня 42, элемента 48 и ползуна 43, часть 51 перемещается параллельно направлению Х, обеспечивая таким образом также перемещение элемента 36, элемента 35, плиты 26 и дозаторов 25 параллельно направлению Х.

Вибрация, возникающая при работе первого привода 22, уравновешивается при помощи противовеса 45.

Второй привод 23 перемещает дозаторы 25 блока дозаторов 21 параллельно направлению Y посредством трансмиссии 61, преобразующей мощность электродвигателя 60 в перемещение элементов 38 в направлении Y.

Более конкретно, благодаря связи электродвигателя 60, части 68 ремня 62, плит 63 и ползунов 64, плита 70 перемещается параллельно направлению Y, обеспечивая таким образом перемещение элементов 38, элементов 37, плиты 26 и дозаторов 25 параллельно направлению Y.

Вибрация, возникающая при работе второго привода 23, уравновешивается при помощи противовеса.

Преимущества узла 1 и способа по изобретению будут понятны из вышеприведенного описания.

В частности, узел 1 обеспечивает очень высокую производительность.

То есть благодаря блоку дозаторов 21, перемещающемуся параллельно траектории А, вдоль которой осуществляется подача открывающих устройств 3, открывающие устройства 3 не должны останавливаться вдоль траектории А, увеличивая таким образом производительность узла 1.

Более того, повышенная производительность узла 1 достигается при одновременном обеспечении заданной продолжительности периода, в течение которого адгезив взаимодействует с каждым открывающим устройством 3.

В результате уменьшается образование тонкой струи адгезива между каждым дозатором 25 и соответствующим открывающим устройством 3, исключая таким образом неправильное срабатывание открывающего устройства 3, частую очистку дозаторов 25 и, следовательно, снижение производительности.

В конечном счете производительность узла 1 может быть увеличена путем простого увеличения количества дозаторов 25 в блоке дозаторов 21.

Понятно, однако, что возможны изменения в узле 1 и способе без отхода от объема прилагаемой формулы изобретения.

В частности, блок дозаторов 21 может содержать только один дозатор 25.

1. Клеящий узел (1) для нанесения адгезива на ряд открывающих устройств (3), подлежащих установке на соответствующие запечатанные упаковки с текучими пищевыми продуктами, содержащий:транспортирующее средство (20) для подачи указанных открывающих устройств (3) вдоль траектории (А) исредства выдачи адгезива (21), расположенные вдоль указанной траектории (А) и взаимодействующие с каждым указанным открывающим устройством (3) на указанном транспортирующем средстве (20) для нанесения указанного адгезива на участок (10) открывающего устройства (3),отличающийся тем, что указанные средства выдачи адгезива (21) выполнены с возможностью перемещения параллельно указанной траектории (А) для повышения производительности узла (1).

2. Узел по п.1, отличающийся тем, что при перемещении параллельно указанной траектории (А) указанные средства выдачи адгезива (21) способны перемещаться в первом и втором направлениях (X, Y), перпендикулярных друг другу, в соответствующих независимых перемещениях для нанесения указанного адгезива вдоль заданной траектории нанесения.

3. Узел по п.2, отличающийся тем, что содержит первое и второе приводные средства (22,23) для перемещения указанных средств выдачи адгезива (21) в указанных первом и втором направлениях (X, Y) соответственно.

4. Узел по п.3, отличающийся тем, что указанные средства выдачи адгезива (21) соединены с указанным первым и вторым приводными средствами (22, 23) соединительными средствами (31, 32), позволяющими относительное перемещение между указанными средствами выдачи адгезива (21) и каждым из указанных первого и второго приводных средств (22, 23) в каждом из указанных первого и второго направлениях (X, Y).

5. Узел по п.4, отличающийся тем, что указанные соединительные средства (31, 32) содержат две пары (31, 32) элементов (35, 36, 37, 38), при этом каждая пара (31, 32) содержит соответствующий первый элемент (35, 37), оперативно соединенный с указанным средством выдачи адгезива (21), и соответствующий второй элемент (36, 38), оперативно соединенный с соответствующим приводом (22, 23) для обеспечения перемещения в соответствующем одном из указанных первого и второго направлений (X, Y), и соединен с указанным первым элементом (35, 37) для обеспечения скольжения в другом из указанных первого и второго направлений (X, Y).

6. Узел по п.4, отличающийся тем, что содержит балансировочные средства для уменьшения вибрации указанного узла (1) при перемещении указанных средств выдачи адгезива (21).

7. Узел по п.6, отличающийся тем, что указанные балансировочные средства представляют собой первый и второй противовесы (45) для уменьшения вибрации, возникающей в результате работы указанных первого и второго приводов (22, 23) соответственно.

8. Узел по любому из пп.1-7, отличающийся тем, что указанные средства выдачи адгезива (21) способны перемещаться параллельно указанной траектории (А) с такой же скоростью, с которой каждое открывающее устройство (3) перемещается вдоль указанной траектории (А).

9. Узел по любому из пп.1-7, отличающийся тем, что указанные средства выдачи адгезива (21) включают ряд дозаторов (25), каждый из которых предназначен для нанесения указанного адгезива на соответствующее открывающее устройство (3).

10. Способ нанесения адгезива на ряд открывающих устройств (3), подлежащих установке на соответствующие запечатанные упаковки (2) с текучими пищевыми продуктами, предусматривающий стадии: подачи указанных открывающих устройств (3) вдоль траектории (А) и нанесения указанного адгезива на каждое указанное открывающее устройство (3) средствами выдачи адгезива (21), отличающийся тем, что во время указанной стадии подачи указанные средства выдачи адгезива (21) перемещаются параллельно траектории (А).

11. Способ по п.10, отличающийся тем, что на указанной стадии подачи средства выдачи адгезива (21) перемещаются с такой же скоростью, с которой перемещаются открывающие устройства (3) вдоль траектории (А).

12. Способ по п.10 или 11, отличающийся тем, что после указанной стадии нанесения адгезива следует пассивная стадия, на которой средства выдачи адгезива (21) инактивированы, чтобы позволить указанному адгезиву взаимодействовать с указанными открывающими устройствами (3) в течение заданного периода времени.

13. Способ по п.10 или 11, отличающийся тем, что во время указанной стадии нанесения адгезива указанные средства выдачи адгезива (21) перемещаются в двух направлениях (X, Y), перпендикулярных друг другу, с образованием траектории нанесения адгезива, при этом указанные средства выдачи адгезива (21) перемещаются в указанных направлениях (X, Y) в соответствующих независимых перемещениях.