Контейнер и способ получения в нем целевого продукта

Иллюстрации

Показать всеИзобретение может быть использовано, в частности, при теплогидроизоляции стыков и аварийных участков трубопроводов при их монтаже и ремонте в полевых условиях, при ремонте теплогидрозвукозащитных конструкций в строительных объектах непосредственно на местах их нахождения, при защите от виброударных воздействий приборов и оборудования непосредственно на месте их монтажа, при экстренном сооружении спасательных и укрывных средств во время чрезвычайных ситуаций, в туристических походах и т.п. Контейнер состоит из нескольких герметичных камер. По меньшей мере, одна из камер пленочная. Камеры временно разделены и содержат исходные жидкие или пастообразные компоненты для получения из них целевого продукта путем их ручного смешивания в общей пленочной камере, имеющей рабочие размеры и наполнение компонентами, исходя из зависимости:

где L - длина общей камеры;

b - ширина общей камеры;

b=КL/Кк;

V - суммарный объем компонентов;

Н - степень наполнения общей камеры по ее длине (L) в момент смешивания компонентов;

Н=Кк(πV/b2);

Ко - коэффициент максимального наполнения общей камеры, равный 0,25-0,5;

Кк - корректирующий коэффициент, равный 1,05-1,5;

К - коэффициент формы общей камеры, равный 0,25-1,0;

π - знак «ПИ», равный 3,14… - отношение длины окружности к ее диаметру. Метод смешивания выбирают из группы:

- передавливание, взбалтывание и мятие для жидких компонентов и их смеси с пастообразными компонентами,

- встряхивание, передавливание и мятие для пастообразных компонентов,

- гравитационное перемещение для жидких компонентов с живучестью не менее 20 секунд и взятых в количестве от 2-3 кг при значении Ко, равном 0,25-0,30. Обеспечивается высокая интенсивность ручного смешивания вне зависимости от воздействия внешних условий эксплуатации контейнера. 2 н. и 10 з.п. ф-лы, 3 ил., 1 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к конструкции контейнера (ручного реактора), который состоит из нескольких герметичных камер, по меньшей мере, одна из которых является пленочной и которые содержат исходные вещества (компоненты) для получения из них заданного продукта с помощью данного контейнера ручного способа действия непосредственно на месте использования продукта во внезаводских условиях. Изобретение относится и к оригинальному ручному способу получения целевого продукта, которым здесь выступает либо реакционный продукт (он способен за пределами контейнера приобретать конечную форму, либо конечный продукт, который используется вместе с самим контейнером, являющимся в данном случае внешней оболочной конечного изделия.

Основной областью применения заявляемого контейнера и способа получения в нем целевого продукта является ручное еденичное изготовление изделий и продуктов, использование которых позволяет решать частные внезаводские, но актуальные задачи например, по теплогидроизоляции стыков и аварийных участков трубопроводов при их монтаже и ремонте в полевых условиях, по ремонту теплогидрозвукозащитных конструкций в различных строительных объектах непосредственно на местах их нахождения, по защите от виброударных воздействий приборов и оборудования непосредственно на месте их монтажало экстренному сооружению спасательных и укрывных средств во время чрезвычайных ситуаций, в туристических походах и т.п. Помимо указанного, техно-экономическое условие целесообразности применения заявляемого контейнера ручного способа действия состоит в достаточности, но и невысокой массовой емкости исходного вещества (суммарная масса компонентов для образования целевого продукта) и самого целевого продукта. По нашим расчета и накопленному опыту они могут находиться в пределах от 0,5-1,0 кг до 10-12 кг.

УРОВЕНЬ ТЕХНИКИ

Из литературных источников, патентов на изобретения и промышленной практики известно достаточно большое разнообразие пленочных контейнеров-реакторов (смесителей) ручного способа действия и самих способов получения в этих контейнерах целевого продукта. В качестве целевого продукта, как и в нашем изобретении, выступают различные реакционные системы и смеси, а также конечные изделия, которые используются вместе с самим пленочным контейнером. Список информационных источников, относящихся к ручным пленочным реакторам, сегодня достаточно велик: патенты США №№ 4929499, 5699902, 5873221, 5899325 и др., патенты РФ №№ 2245284, 2245285, 2276163, 2297376, 2236794, 2317139. Каждая из известных конструкций решает конкретные производственные задачи, каждая из них имеет свою область текущего или перспективного применения.

Наиболее близкими к заявляемой конструкции контейнера являются изобретения по патентам РФ № 2245285, 2297376, 2236794 и 2317139.

Конструкция пленочного контейнера (ручного действия) по патенту РФ № 2245285 состоит из нескольких пленочных камер, как правило, многослойных паронепроницаемых, временно разделенных герметичной перегородкой и содержащих вещества для образования из них реакционной самовспенивающейся системы заливочного типа. Достоинство этой конструкции - возможность ручного без нагревания смешивания различных по вязкости жидких компонентов, поскольку данная конструкция предусматривает образование в момент смешивания компонентов высокоэффективного ручного смесителя, задавая такую эффективность исходной геометрией контейнера. Ограниченность этой конструкции - невысокая степень наполнение контейнера исходными веществами (результат - повышенный расход пленочных многослойных материалов), ограниченный рабочий объем смесительной камеры и узкая область применения - только для получения самовсепенивающей реакционной системы заливочного пеноматериала.

Конструкция пленочного контейнера (ручного действия) по патенту РФ № 2297376 аналогична конструкции по вышеописанному патенту, но эффективность гомегенизации реакционной смеси здесь несколько выше, т.к. эта конструкция имеет специальные активаторы для ручного перемешивания исходных жидких компонентов. Но в то же время указанные выше ограничения присуще и этой более совершенной конструкции.

Значительный шаг вперед по сравнению с приведенными выше российскими изобретениями делает отечественная конструкция пленочной упаковки-реактора по патенту РФ № 2236794. Согласно этому патенту пленочная упаковка-реактор состоит из основных и вспомогательных пленочных секций (камер), которые изготовлены из активных пленочных материалов, которые позволяют устанавливать энергетическое и/или материальное взаимодействие общей камеры с внешней средой. И в то же время контейнер сохраняет не только все достоинства предшествующих ему конструкций, но и идет дальше по расширению областей использования, не ограничивается получением вспененных материалов. Но как можно было увидеть при практическом использовании этого контейнера и данная конструкция не смогла решить промышленную задачу по ручной переработке большой массы исходных компонентов вплоть до 10-12 кг в одном контейнере. Такие требования выдвинула строительная промышленность теплохладотрубопроводов.

Эта техническая задача была успешно решена широко используемой сегодня конструкцией пленочного контейнера и оригинальным способом ручного смешивания по патенту РФ № 2317139 (международная публикация WO 2007/105987 А от 20.09.2007 г.). Это изобретение (конструкция и способ) являются наиболее близким по технической сущности и признакам к заявляемому нами изобретению.

В соответствии с этим изобретением контейнер состоит из нескольких пленочных камер, временно разделенных (с сохранением возможности герметичного соединения) и содержащих исходные компоненты для получения целевого продукта путем их ручного смешивания в общей пленочной камере. При этом, согласно заявленному способу, смешивание осуществляют в присутствии газовой среды (0,1÷1,0 объемной части на 1,0 объемную часть компонентов), находящейся под некоторым избыточным давлением. Благодаря этому избыточному давлению общая пленочная камера контейнера в момент смешивания компонентов получает формоустойчивое состояние, благодаря которому становится возможным использовать наиболее интенсивные методы смешивания - метод встряхивания (для пастообразных вещество и для системы «порошок-жидкость») и метод взбалтывания для жидких компонентов. Вместе с тем. отмеченные достоинства этого изобретения, как показала практика его применения, данная конструкция в свою очередь имеет некоторые ограничения. Они состоят в том, что наличие газовой среды в заявленном объеме и находящейся в момент смешивания компонентов под некоторым избыточным давлением приводит в ряде случаев (при пониженной температуре среды в месте получения вспененного материала - жесткого пенополиуретана, его исходные компоненты повышают свою вязкость) к замешиванию указанного газа - воздуха в реакционную систему и как результат к образованию воздушных карманов, раковин и пузырей в готовом пеноматериале. Последнее, в свою очередь, ведет к понижению теплофизических свойств такой теплохладоизоляции. Решить эту проблему можно методом нагревания пленочного контейнера перед его использованием. Но это не всегда доступно в полевых условиях и ведет к дополнительным затратам технологического времени и затратам. Можно отметить и другой недостаток указанной конструкции и способа, который состоит в повышенных затратах на хранение и транспортировку, поскольку приходится хранить и транспортировать указанное количество воздуха, иногда достигающего объема самих реакционных компонентов. Подавать наружный воздух в общую камеру в момент смешивания в ней компонентов (один из заявленных в этом патенте вариантов конструкции-способа) возможно влечет за собой необходимость разгерметизации контейнера в полевых условиях и технологическую зависимость от состояния наружного воздуха, его влажности и температуры.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей изобретения является создание контейнера ручного способа действия, конструкция которого устраняла бы описанные выше ограничения изобретения по патенту РФ № 2317139, но и сохраняла достаточную интенсивность ручного смешивания, придавая ему большую универсальность и меньшую реакцию, уязвимость на воздействие внешних условий эксплуатации контейнера.

Согласно изобретению контейнер состоит из нескольких герметичных камер, по меньшей мере, одна из которых пленочная и которые временно разделены и содержат исходные компоненты для получения целевого продукта (реакционной смеси или конечного изделия) путем их ручного смешивания в общей камере. При этом, согласно изобретению,

- контейнер содержит (по условиям смешивания) исходные компоненты в жидком или пастообразном виде и содержит инертный в отношении исходных компонентов и целевого продукта газ, преимущественно, цеховой воздух (который попадает в контейнер в момент его заполнения компонентами в цеховых условиях) в количестве не более 0,1, преимущественно, порядка 0,05 объемной части на 1,0 объемную часть исходных компонентов или содержит соответствующее этому количество газообразующего вещества;

- контейнер содержит общую пленочную камеру выполненную в форме пленочного пакета, и которая имеет внутренние размеры установленные по зависимости:

где V - суммарный объем компонентов;

b - ширина общей пленочной камеры;

b=КL/Кк;

L- длина общей пленочной камеры;

Ко - коэффициент максимального наполнения общей пленочной камеры по ее длине (L) в момент смешивания компонентов, равный от 0,25 до 0,5;

К - коэффициент формы общей пленочной камеры, равный от 0,25 до 1,0;

Кк - коэффициент, корректирующий искажение цилиндрической (максимальной по объему) формы общей камеры, равный от 1,05 до 1,5;

π - знак «ПИ»=3.14… - отношение длины окружности к ее диаметру.

Здесь следует пояснить, что указанное выше, как отличительный признак изобретения, наличие в контейнере небольшого количества инертного газа в практическом отношении означает наличие технологического(цехового) воздуха, который попадает в камеры контейнера при их заполнении исходными компонентами в цеховых условиях, при которых использование каких-либо защитных мер против попадания цехового воздуха в камеры не предусматривается, хотя такие меры и возможны, например, путем введения дополнительной стадии вакуумирования контейнера после его заполнения компонентами. Но эта операция требует затрат дополнительного технологического времени и средств, которая в известных нам областях промышленного применения ручных контейнеров-смесителей является излишней, хотя, повторяем, и возможна. Подобным же образом мы должны объяснить указание нами альтернативного признака - наличие в контейнере газообразующего вещества. Изобретение не предусматривает введение газообразующего вещества, в случае отсутствия в контейнере газовой среды. Но такое вещество может находиться в составе одного из компонентов или в нескольких компонентах в виде легкокипящих жидкостей..и/или веществ, взаимодействие которых приводит к выделению газообразных продуктов, как это имеет место при получении пенополиуретанов при химическом методе вспенивания реакционной композиции.

При выборе конкретного значения коэффициента Ко следует руководствоваться тем, что нижнее его значение 0,25 относится к переработки высоковязких и/или плохо совмещающихся жидких и пастообразных компонентов. Верхнее значение 0,5 относится к жидким исходным компонентам, смешивание которых возможно (для получения качественного целевого продукта) в ручном пленочном смесителе.

При выборе конкретного значения коэффициента (Кк) следует руководствоваться нижеследующим: нижнее значение этого коэффициента 1,05 относится к соотношению 0,25 L/Кк. Верхнее значение 1,5 относится к соотношению 1,0 L/Кк. При выборе конкретного значения (К) необходимо исходить из консистенции и совмещаемости исходных компонентов. Нижнее значение этого соотношения 0,25 относится к переработке высоковязких и/или плохо совмещающиеся жидких и пастообразных компонентов. Верхнее значение 1,0 относится ко всем жидким исходным компонентам, смешивание которых возможно (для получения качественного целевого продукта) в ручном пленочном смесителе.

Принципиальная конструкция заявляемого нами контейнера (и способа его использования) открыли дополнительные возможности в отношении развития этой конструкции в частных формах его выполнения.

Одной из частных форм выполнения настоящего изобретения является контейнер, который образован в виде двух отдаленных (пространственно) друг от друга герметичных пленочных камер, которые имеют устройства (например, штуцер - накидной штуцер) для герметичного соединения этих камер в момент образования из них общей пленочной камеры смешивания. И эти устройства, или одно из них, выполнено в виде устройства для извлечения целевого продукта из общей пленочной камеры к месту его использования. Это в свою очередь открывает дополнительные технологические и экономические возможности для изготовления указанных пленочных камер из различных по свойствам и стоимости пленочных материалов в соответствии с экологической опасностью и паропроницаемостью хранимых в этих камерах компонентов. Более того, открывается возможность изготовления заявляемого контейнера из различных по жесткости листовых материалов, когда одну из камер контейнера можно выполнить формоустойчивой из листового металла, сплавов металлов, полимеров и сополимеров, в том числе металлизированных и композиционных, и хранить в этой механически и экологически надежной камере наиболее токсичный компонент. В то время как в другой пленочной камере, выполняемой из тонколистового полимерного материала-пленки можно хранить нетоксичный нелетучий компонент.

Мы видим и другие частные формы выполнения заявляемой конструкции ручного контейнера, которые также могут найти применение в силу своих достоинств. Это:

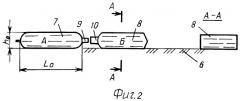

-выполнение контейнера с герметичными камерами, изготовленными из одинакового по свойствам пленочного однослойного (низкой стоимости) материала с ограниченной паропроницаемостью, например, из полиэтиленовой пленки толщиной 120-150 мкм. Однако, такие контейнеры, наполненные паропроницаемым токсичным компонентом, нельзя хранить долгое время ввиду их экологической опасности. Согласно нашему решению такие контейнеры необходимо помещать по несколько штук вместе в паронепроницаемую внешнюю оболочку - возвратную упаковку, используя наиболее эффективную схему их расположения в ней -однотипные камеры расположены одна к другой и одна над другой;

- выполнение контейнера с общей пленочной камерой, имеющей максимальный внутренний объем, равный или больший объему образуемого в ней конечного целевого продукта - пенопласта, и одной из пленочных камер этого контейнера, которая временно разделена на два герметичных отсека - в одном из них находится исходный компонент, как правило, менее токсичный. Второй отсек остается незаполненным до момента поступления в него конечного целевого продукта -пенопласта.

В соответствии с изобретением для новой конструкции контейнера создан соответствующий этой конструкции способ получения в ней целевого продукта.

Согласно изобретению способ получения целевого продукта, под которым здесь подразумевается как реакционный продукта (выводимый из контейнера полупродукт для получения конечного материала или изделия непосредственно на месте его применения), так и сам конечный продукт, который используется либо вместе с контейнером (например, как герметизирующая подушка-пробка при ремонте плав-средства или водной течи при горных работах и т.п.), либо путем его извлечения из контейнера, включает нижеследующие операции и технологические условия:

- смешивание ведут в общей пленочной камере в присутствии инертного газа, преимущественно, цехового воздуха (который попадает в контейнер при его заполнении в цеховых условиях исходными компонентами), взятого в небольшом количестве, не более 0,1, лучше - 0,05 объемной части на 1,0 объемную часть исходных компонентов;

- смешивание ведут при близком к атмосферному внутреннем давлении в общей пленочной камере;

- общую пленочную камеру в момент смешивания компонентов подвергают растягиванию-распрямлению до максимальной длины (L) и поддерживают в таком состоянии в течение всего процесса смешивания;

- смешивание ведут при многократном ручном принудительном перемещении образуемой смеси компонентов из одной части общей камеры в ее противоположную часть по направлению максимальной длины общей камеры и при степени (Н) максимального наполнения общей камеры по ее длине (L), исходя из зависимости

Н=Кк(πV/b2),

где V - суммарный объем компонентов;

b=КL/Кк;

b - ширина общей пленочной камеры;

К - коэффициент формы общей пленочной камеры, равный от 0,25 до 1,0;

Кк - коэффициент, корректирующий искажение (определенное несоответствие) фактической формы общей камеры наибольшего объема в момент смешивания компонентов от расчетной цилиндрической формы, равный от 1,05 до 1,5 в соответствии с указанными выше условиями применения этого коэффициента;

- при смешивании используют метод, выбранный из группы - взбалтывание, передавливание и мятие, в отдельности или в сочетании, для жидких компонентов;

- встряхивание, передавливание и мятие, в отдельности или в сочетании, для пастообразных компонентов;

- гравитационное переливание-перемещение для низковязкой совместимой смеси компонентов, имеющей время живучести (до образования геля) не менее 20 секунд и взятых в количестве от 2-3 кг, при Ко=0,25-0,30.

Для облегчения ручного смешивания исходных высоковязких или пастообразных компонентов, когда их количество в контейнере приближается к 10-12 кг, согласно частной форме выполнения изобретения предусмотрены и заявляются наиболее доступные в полевых условиях средства «малой механизации» процесса смешивания. Это - передавливание с помощью перемещаемого вдоль длины (L) общей камеры валика, преимущественно, способного к вращению и имеющего ширину равную не менее ширины (b) общей камеры.

Или это - ручное передавливание путем ручного перемещения общей камеры вдоль ее длины (L) на поверхности, имеющей стационарный выступ или вращающийся валик с шириной не менее ширины (b) общей камеры. Большие массы (до 12 и более кг) низковязких с достаточной живучестью смеси (не менее порядка 20 секунд) и легко совмещаемых компонентов целесообразно смешивать методом гравитационного переливания их смеси, многократно в пределах времени живучести реакционной смеси перевертывая в вертикальном направлении на 180 градусов общую камеру, которую в этот момент поддерживают в растянутом до максимальной длины (L) состоянии.

При этом перемешивание исходных компонентов в общей камере можно осуществлять в присутствии в ней цехового воздуха, введенного (более точно - поступившего) в контейнер в момент его заполнения компонентами в условиях, при которых не применяются специальные приемы (например, вакуумирование) для исключения самопроизвольного поступления цехового воздуха в контейнер. Это позволяет упростить процесс наполнения контейнера компонентами, когда наличие воздуха в небольших количествах допустимо по технологическим условиям хранения и переработки исходных компонентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

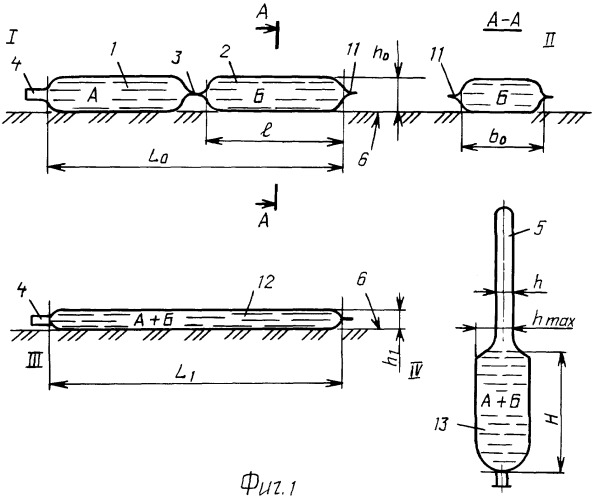

На Фиг.1 приведен эскиз заявляемой конструкции контейнера, состоящего из двух пленочных камер (поз.1 и 2), временно разделенных (на период хранения и транспортировки контейнера к месту использования) герметичным зажимом (поз.3) или хрупкой перегородкой. Пленочные камеры контейнера выполнены из листового однослойного полимерного материала (например, из полиэтиленовой пленки толщиной 120-150 мкм) методом термо- или ультразвуковой сварки.

Поз. I - вид контейнера спереди (в разрезе по его главной оси), который находится на горизонтальном рабочем столе. В пленочной камере (1) содержится жидкий компонент «А» (менее токсичный компонент) и эта камера имеет устройство (4) для извлечения целевого продукта (реакционной смеси, например, для вспенивания и отверждения в изолируемой полости) из общей пленочной камеры смешивания (1+2), которую образуют путем снятия герметичного зажима (3). Целевой продукт получают смешиванием исходных компонентов «А» и «Б» (последний содержится в другой (3) пленочной камере) в общей пленочной камере, используя для смешивания л вышеназванные методы. Однако для оптимизации процесса взаимодействия исходных компонентов А и Б выбирают наиболее подходящий метод в зависимости от их консистенции, количества совместимости, живучести/температуры внешней среды и изолируемой полости или обрабатываемой поверхности.

Поз.II - вид контейнера по разрезу А-А. Можно видеть, что высота (ho) наполненных компонентами пленочных камер здесь равна ½ ширины (bo) этих камер.

Поз.III - вид контейнера спереди (в разрезе по его главной оси) после снятия механического зажима (3) и образования общей пленочной камеры смешивания, общее наполнение которой (и контейнера в целом) исходными компонентами и газовой средой (преимущественно, воздухом в момент наполнения камер компонентами А и Б) составляет порядка 1,05 суммарного объема исходных компонентов, т.е. на газовую среду отводится порядка 0,05 объемной части на 1,0 объемную часть исходных компонентов. Это условие позволяет иметь в контейнере, в его общей камере в момент смешивания компонентов внутреннее давление, близкое к атмосферному, тем самым практически исключить замешивание пузырьков газовой среды в реакционную смесь, а сам процесс смешивания вести в тонком слое.

Поз.IV - вид контейнера сбоку в разрезе по главной оси в момент начала процесса смешивания жидких исходных компонентов А и Б методом перемещения-переливания. Общая камера в данный момент расположена вертикально (из положения III она перевернута оператором на 90 градусов в положение IV) и смесь компонентов (А+Б) переместилась (перелилась) под действием гравитационных сил в нижнее крайнее положение. В этом положении общая пленочная камера (1+2) в зоне расположения смеси компонентов приняла практически цилиндрическую форму, т.е. форму, наибольшую по возможному внутреннему объему. Диаметр этого цилиндра (hмакс) здесь равен hмакс =

где V - суммарный объем исходных компонентов, равный объему образуемой реакционной смеси. Возможным незначительным изменением объема при смешивании жидких и пастообразных компонентов мы пренебрегаем, поскольку здесь не нужна абсолютная точность в расчетах, π - число «ПИ»=3,14…

Н - степень наполнения общей пленочной камеры смесью компонентов при вертикальном расположении общей камеры, равная Н=Кк(πV/b2);

Ко - коэффициент максимального наполнения общей камеры, выбираемый из диапазона от 0,25 до 0,5, как это описано в разделе «Раскрытие изобретения»;

Кк - коэффициент, корректирующий в расчетах форму пленочной камеры, равный от 1,05 до 1,5.

Теперь, если вновь перевернуть общую камеру на 180 градусов, смесь-масса компонентов, преодолевая сжатую стенками (внешним атмосферным давлением) верхнюю часть (5) общей камеры (на чертеже она верхняя, при переворачивании она становится нижней), вновь будет перемещаться вниз, но теперь уже не бесформенной массой, но достаточно тонким (сжатым стенками) слоем. Процесс смешивания в силу этого сжатия интенсифицируется, т.к. теперь он происходит по схеме: масса в виде цилиндра с максимальным диаметром --- перемещение с принудительным изменением (утонщением) толщины слоя --- масса в виде цилиндра с максимальным диаметром --- и т.д. до требуемой степени гомогенизации реакционной массы в пределах ее живучести. А далее - извлечение реакционной массы из общей камеры через устройство (4), например через штуцер, и ее одновременная заливка в изолируемую полость (при получении пенопласта) или в зону, где данная смесь должна отверждаться в монолитную структуру, например в герметизирующую пробку.

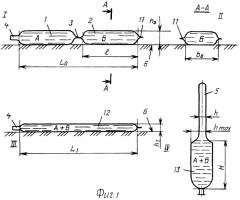

На Фиг.2 приведен эскиз заявляемой конструкции контейнера, который на чертеже лежит на горизонтальном столе (6) и состоит из двух герметичных камер - одной пленочной (7) и одной жесткой (8) типа канистры, которые временно на период хранения и транспортировки отдалены друг от друга, но имеют устройства (9 и 10), типа штуцер-накидной штуцер, для герметичного соединения этих камер при подготовки контейнера к перемешиванию компонентов в общей пленочной камере (7). После соединения этих камер более токсичный компонент Б (он храниться в жесткой паронепроницаемой камере (8), переливается в пленочную камеру (7), в которой осуществляется процесс получения целевого продукта посредством использования заявляемого способа. Полученный в общей пленочной камере (7) продукт - жидкая реакционная смесь, либо выводится из пленочной камеры (7) через устройство для соединения камер и одновременно заливается или наносится на данный объект, либо ее оставляют в этой камере для вспенивания и отверждения, если целью является получение герметизирующей, например, горную выработку подушки.

Фиг.3 - приведена схема расположения заявляемого пленочного контейнера, выполненного из однослойного пленочного материала, наружной паронепроницаемой упаковки по 6 контейнеров в одну упаковку и при соседнем расположении однотипных камер (А-А и Б-Б). Эта схема позволяет практически исключить негативные последствия выполнения пленочного контейнера из ограниченно пароницаемого однослойного пленочного материала при долговременном хранении контейнера.

Поз. I - вид упаковки в плане. Поз.II - вид упаковки сбоку.

1 - пленочная камера с компонентом А;

2 - пленочная камера с компонентом Б.

Камеры (1 и 2) можно выполнять из многослойного пленочного паронепроницаемого материала. Но можно выполнять из однослойного пленочного материала с ограниченной (во времени) паропроницаемостью. В последнем случае такой пленочный контейнер помещают на период хранения и транспортировки в паронепроницаемую дополнительную не связанную (механически) с ним упаковку типа мешка, пакета, ящика и т.п. При этом наиболее целесообразно, но не обязательно, помещать такие контейнеры в дополнительную паронепроницаемую упаковку не поштучно, но нескольку штук и по схеме - однотипные камеры (камеры А) располагают рядом друг с другом и/или одна на другой. Также располагают камеры Б. Такая конструкция позволяет значительно экономить на расходе многослойного относительно дорогого паронепроницаемого материала, используя дополнительную упаковку многоразово по типу возвратной тары.

3 - герметичный зажим или хрупкая перегородка;

4 - устройство для вывода из общей камеры смешивания реакционного продукта к месту его заливки или нанесения и последующего отверждения (при необходимости и вспенивания);

5 - верхняя (на чертеже) часть общей пленочной камеры в момент ее полного сжатия внешним атмосферным давлением;

6 - горизонтальный стол, поверхность;

7 - пленочная камера, которая служит для хранения компонента А и одновременно для служит общей камерой, когда в нее из жесткой камеры (8) будет перемещен компонент Б;

8 - жесткая паронепроницаемая камера, которая предназначена для хранения наиболее токсичного компонента Б;

9 - устройство (например, штуцер с мембраной) для соединения пленочной камеры (7) с жесткой камерой (8);

10 - устройство (например, штуцер с мембраной) для соединения жесткой камеры (8) с пленочной камерой (7);

11 - сварной тепловой или ультразвуковой шов, с помощью которого образуют пленочный контейнер;

12 - пленочный контейнер после снятия герметизирующего зажима (3) и образования общей пленочной камеы смешивания;

13 - нижняя (на чертеже) часть общей пленочной камеры в момент нахождения в ней всего количества, всего объема смеси компонентов А+Б. Эта смесь здесь занимает объем V=Н (πhмакс /4), максимально растягивая нижнюю часть пленочной камеры до образования ее цилиндрического профиля максимального объема. И напротив, верхняя часть (5) общей пленочной камеры в этот момент максимально сжата (до минимально возможной высоты h) внешним атмосферным давлением;

14 - пленочная камера с компонентом А;

15 - пленочная камера с компонентом Б;

16 - герметичная наружная паронепроницаемая (возвратная) упаковка пленочных контейнеров.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Для осуществления изобретения в качестве пленочных материалов для изготовления пленочных камер контейнера можно использовать хорошо зарекомендовавшие себя в этом отношении многослойные паронепроницаемые пленки на основе полиэтилена (внутренний слой, который служит для изготовления пленочных камер контейнера методами тепловой или ультразвуковой сварки по этому слою), металлической фольги (в основном алюминиевой, слой которой толщиной порядка 25-50 мкм выполняет основную защитную роль ввиду его паронепроницаемости) и внешнего слоя на основе высокопрочных полимеров - лавсана (полиэтилентерефталата), полиамидов, полиуретанов и т.п. Вместе с тем, согласно изобретению, пленочные камеры (или камеру) контейнера можно изготавливать и из однослойных полимерных пленок с невысокой контролируемой паропроницаемостью и толщиной порядка 120÷150 мкм. Это становится возможным благодаря тому, что такие контейнеры или их отдельные пленочные камеры, содержащие токсичное паровыделяющее вещество, согласно вышеописанному, предлагается помещать во внешний паронепроницаемый чехол - упаковку, тем самым увеличивая до требуемых значений время хранения таких контейнеров или их отдельных пленочных камер.

Жесткую камеру контейнера, которая предназначается для хранения и транспортировки токсичного паропроницаемого компонента (например. полиизоцианатного компонента для получения полиуретановых продуктов), можно использовать в виде полимерных канистр, как это предусмотрено действующими стандартами.

В качестве исходных компонентов для получения целевого продукта согласно заявляемой конструкции контейнера и способу можно использовать практически любые многокомпонентные жидкие и/или пастообразные композиции, время и интенсивность смешивания (гомогенизации) которых отвечает возможностям контейнера с общей пленочной камерой ручного способа действия. По нашему опыту и оценкам минимальное время перемешивания указанных исходных компонентов в таком ручном смесителе должно быть порядка 10÷15 секунд, а максимальная интенсивность смешивания - порядка 2-х перемещений (вдоль длины L общей пленочной камеры, от одного ее края до противоположного) за 1 секунду.

Особые условия заполнения камер заявляемого контейнера исходными компонентами и использования контейнера, если эти условия не ограничиваются обычными мерами по технике безопасности, определяются и устанавливаются конкретно для каждого данного продукта. Сама же конструкция герметичного контейнера практически не оказывает влияния и не диктует повышения требований к условиям их изготовления и применения.

В приводимой ниже таблице даются примеры изготовления заявляемой конструкции контейнера, которая состоит из двух пленочных герметичных камер, разделенных перегородкой - хрупкой, разрушаемой воздействием оператора на одну из камер, преимущественно, на камеру (А), которая содержит малотоксичный нелетучий компонент, или разделенных механическим зажимом. Примеры осуществления способа приводятся по получению полиуретанового жидкого реакционного продукта и на его основе - жесткого пенополиуретана. Контейнер изготавливался методом ультразвуковой сварки исходного пленочного материала - однослойного или многослойного.

ПРИМЕРЫ

осуществления заявленной конструкции контейнера и способа получения в нем целевого продукта - реакционной полиуретановой системы и пенополуретана

| Исходные данные, размеры, материал, свойства | по примерам №№ | |||

| 1 | 2 | 3 | 4 | |

| 1. Исходные данные и | ||||

| размеры | ||||

| - объем компонентов (V), л | 6,6 | 6,6 | 6,6 | 6,6 |

| в т.ч. Компонент А, л | 2,5 | 2,5 | 2,5 | 2,5 |

| Компонент Б, л | 3,8 | 3,8 | 3,8 | 3,8 |

| Воздух, л | 0,3 | 0,3 | 0,3 | 0,3 |

| - коэффициент Кк | 1,2 | 1,5 | 1,2 | 1,05 |

| - коэффициент Ко | 0,5 | 0,25 | 0,25 | 0,5 |

| - коэффициент К | 0,5 | 1,0 | 0,5 | 0,25 |

| - длина общей камеры (L), см | 65 | 65 | 83 | 90 |

| - ширина общей камеры (b), см | 27 | 45 | 35 | 21,5 |

| - материал контейнера. полиэтилен 150 мкм | + | + | - | - |

| трехслойный (пэ, алюм. фольга, пэтф) | - | - | + | + |

| - материал перегородки между камерами | хрупк | хрупк | механ | механ |

| 2. Режимы осуществления способа | ||||

| - степень максимального наполнения (Н), см | 32,5 | 15,5 | 20 | 45 |

| - метод смешивания | передавл. | взбалт | передавл | гравит. |

| перел. | ||||

| - внутреннее давление при смешивании | атм | атм | атм | атм |

| - продолжительность смешивания, сек | 25 | 15 | 25 | 30 |

| - скорость смешивания, перемещений/сек | 1 | 2 | 1 | 1 |

| 3. Показатель пенополиуретана | ||||

| - равномерность пористости. визуально | рав | рав | рав | рав |

| - кажущаяся плотность, г/ куб.см | 60 | 60 | 60 | 60 |

ПРИМЕЧАНИЯ:

а) пэ - полиэтиленовая пленка;

алюм. фольга - алюминиевый слой в трехслойном материале пленочной камеры контейнера;

пэтф - полиэтилентерефталатная пленка;

б) В таблице приведены внутренние размеры (L и b) общей камеры контейнера, установленные по заявленным зависимостям с учетом коэффициентов Ко, К и Кк. По нашим замерам и расчетам коэффициент (Кк), корректирующий искажение формы пленочной камеры (ее неточное соответствие правильной цилиндрической формы и максимальному объему) в момент смешивания, который как заявлено в изобретении находится в пределах от 1,5 до 1,05. Для b=1.0 L/Кк он составляет порядка 1,5; для b=0,5 L/Кк он составляет порядка 1,35; для b=0,33 L/Кк он составляет значение порядка 1,2 и для b=0,25 L/Кк он составляет минимальную величину, приблизительно равную 1,05.

Как можно видеть из приведенных примеров осуществления изобретения, оно позволяет изготавливать заявляемую конструкцию контейнера во всех модификациях, т.к. приведенные примеры исследовали их крайние диапазоны. Полученный с помощью заявляемого контейнера наиболее капризный конечный продукт - качественный без раковин и воздушных пузырей жесткий теплоизоляционный заливочный пенополиуретан - позволяет утверждать работоспособность контейнера в широком интервале технологических режимов получения с его помощью целевых продуктов, основанных на ручном (относительно медленном по сравнению с механическими смесителями, число оборотов мешалки которых от 500 об/мин и выше) смешивании исходных компонентов в нормальных температурных условиях и атмосферном давлении.

При изготовлении контейнера с одной пленочной камерой и одной жесткой камерой пленочную камеру изготавливают с указанными в таблице размерами (L и b), относящимися к общей камере смешивания, т.к. эта единственная в контейнере пленочная камера выполняет здесь, согласно изобретению, роль не только хранилища для малотоксичного компонента, но и роль общей камеры смешивания.

1. Контейнер, состоящий из нескольких герметичных камер, по меньшей мере, одна из которых пленочная, и которые временно разделены и содержат исходные компоненты для получения целевого продукта путем их ручного смешивания в общей камере, отличающийся тем, что- контейнер содержит исходные компоненты в жидком или пастообразном виде, и содержит инертный газ, преимущественно цеховой воздух, в количестве не более 0,1, преимущественно 0,05, объемной части на 1 объемную часть исходных компонентов,- общая камера контейнера выполнена в форме пленочного пакета и имеет внутренние размеры: