Катушка, узел катушки и способ изготовления узла катушки

Иллюстрации

Показать всеИзобретение относится к средствам удерживания нитевидных материалов и может использоваться для хранения рыболовной лески или хирургической нити. Катушка содержит пластину основания, бобины и вспомогательные пластины. Пластина основания может принимать сложенное и разложенное положения. Бобины расположены на противоположных концах пластины основания. Вспомогательные пластины прикреплены к бобинам для формирования фланцев. Концы вспомогательных пластин прикреплены к пластине основания. Обеспечивается отсутствие закручивания в спираль нитевидного материала при намотке. Достигается возможность легкого вытягивания нитевидного материала нужной длины. 3 н. и 1 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к конструкции катушки для удержания нитевидного материала, например рыболовной лески и хирургической нити. Кроме того, настоящее изобретение относится к узлу катушки, на которую нитевидный материал, например рыболовная леска или хирургическая нить, намотан так, что нитевидный материал может свободно сматываться с катушки, а также к способу изготовления такого узла катушки.

До настоящего времени, например, рыболовная леска продается разрезанной на определенные отрезки (например, от 50 до 150 м). Поскольку такие длинные отрезки рыболовной лески неудобны в обращении, рыболовную леску обычно продают намотанной на катушку (см., например, патентные публикации 1-14). Обычно катушка имеет цилиндрический сердечник, на который намотана леска. Существуют устройства для намотки лески на катушку (см., например, патентные публикации 15-25). Такие устройства наматывают леску на сердечник в состоянии, когда рыболовная леска подвержена постоянному натяжению.

Патентная публикация 1: JP-A-2006-230207.

Патентная публикация 2: JP-A-2006-223127.

Патентная публикация 3: JP-A-2005-304358.

Патентная публикация 4: JP-A-2005-218446.

Патентная публикация 5: JP-A-2005-218334.

Патентная публикация 6: JP-A-2005-000151.

Патентная публикация 7: JP-A-2004-313150.

Патентная публикация 8: JP-A-2004-215637.

Патентная публикация 9: JP-A-2004-215636.

Патентная публикация 10: JP-A-2003-009742.

Патентная публикация 11: JP-A-2002-370871.

Патентная публикация 12: JP-A-2002-369646.

Патентная публикация 13: JP-A-2002-171887.

Патентная публикация 14: JP-A-2001-299173.

Патентная публикация 15: JP-A-2002-095399.

Патентная публикация 16: JP-A-2002-084943.

Патентная публикация 17: JP-A-2001-151206.

Патентная публикация 18: JP-A-2001-148987.

Патентная публикация 19: JP-A-2006-114471.

Патентная публикация 20: JP-A-11-180641.

Патентная публикация 21: JP-A-11-005671.

Патентная публикация 22: JP-A-10-109824.

Патентная публикация 23: JP-A-10-109822.

Патентная публикация 24: JP-A-9-188475.

Патентная публикация 25: JP-A-9-137933.

В результате намотки на цилиндрический сердечник рыболовная леска может закручиваться в спираль. При такой закрутке при намотке рыболовная леска нежелательно может находиться в форме спирали, в результате чего для рыболова трудно пользоваться леской. Для устранения этого недостатка, например, в патентных публикациях 14 и 15 были предложены катушки, в которых при намотке лески закручивание в спираль возникает редко. Однако поскольку известные катушки не могут полностью устранить закручивание лески в спираль, существует потребность в катушке, в которой при намотке не возникает закручивание рыболовной лески в спираль.

Кроме того, хирургическая нить продается намотанной на катушку. Хирургическая нить используется врачами для сшивания тканей после рассечения, разрезания и т.п., когда ткань находится в плотном контакте. При сшивании ран, если нить закручена в спираль, врачу трудно проводить операцию безопасно. Имея в виду безопасность медицинской помощи, существует потребность в катушке, не допускающей закручивания хирургической нити в спираль.

Настоящее изобретение создано с учетом вышеописанных обстоятельств. Первой целью настоящего изобретения является создание катушки, способной удерживать нитевидный материал, такой как рыболовная леска и хирургическая нить, без закручивания при намотке в спираль и позволяющей лицу, использующему нитевидный материал, легко вытягивать нужную длину нитевидного материала, а также создание узла катушки, в котором нитевидный материал намотан на катушку. Второй целью настоящего изобретения является создание способа производства узла катушки.

(1) Катушка по настоящему изобретению содержит пластину основания, имеющую центральный участок и концевые участки. Пластина основания выполнена с возможностью изменения своего положения между сложенным положением, в котором центральный участок пластины основания согнут так, что концевые участки находятся напротив друг друга, и разложенным состоянием, в котором концевые участки удалены друг от друга симметрично. На пластине основания имеется пара бобин. Бобины расположены на концевых участках таким образом, что когда пластина основания сложена, эти бобины находятся напротив друг друга. Каждая из бобин имеет периферийную поверхность, которая позволяет нитевидному материалу принимать плавную кривизну при намотке этого нитевидного материала на бобины.

Нитевидный материал наматывают на катушку для удержания на катушке. Более конкретно, пластину основания переводят в разложенное состояние. Когда пластина основания разложена, бобины располагаются на концевых участках пластины основания. Затем один конец нитевидного материала крепят к определенному положению пластины основания, например к промежуточному положению между парой бобин. Нитевидный материал наматывают на одну из бобин. Нитевидный материал можно наматывать на бобину по часовой стрелке или против часовой стрелки. Затем нитевидный материал наматывают на другую бобину. Нитевидный материал наматывают на бобины так, чтобы витки между бобинами перекрещивались. То есть если нитевидный материал на одну из бобин наматывают по часовой стрелке, то на другую бобину нитевидный материал наматывают против часовой стрелки. Альтернативно, если на одну из бобин нитевидный материал наматывают против часовой стрелки, то на другую бобину нитевидный материал наматывают по часовой стрелке. Нитевидный материал наматывают на пару бобин поочередно и непрерывно, чтобы удержать длинный нитевидный материал на пластине основания. Состояние пластины основания с нитевидным материалом, намотанным на бобины, меняют на сложенное. Таким образом, нитевидный материал, намотанный на пару бобин в перекрещивающемся порядке, принимает в пластине основания кольцевидную форму.

Поскольку, как описано выше, нитевидный материал наматывают на пару бобин поочередно и в перекрещивающемся порядке, этот нитевидный материал намотан достаточно свободно, без сильного натяжения. Поскольку положение пластины основания с нитевидным материалом, намотанным на бобины, изменяют на сложенное, нитевидный материал принимает кольцевую форму и в нитевидном материале почти не возникает натяжения. Соответственно, нитевидный материал удерживается на пластине основания почти в ненатянутом состоянии, так что закручивания нитевидного материала в спираль не возникает. Далее пользователь может вытягивать нужную длину нитевидного материала с пластины основания, потянув за другой конец нитевидного материала, удерживаемого на пластине основания. Нитевидный материал, намотанный на бобины, вытягивается поочередно с этих бобин так, что разматывается с каждой из этих бобин. Следовательно, нитевидный материал никогда не вытягивается с пластины основания на такую длину, которая значительно превышает потребности пользователя.

(2) Предпочтительно на каждой из граней бобин, расположенных напротив друг друга, когда пластина основания сложена, установлена вспомогательная пластина, образующая фланец.

Вспомогательные пластины образуют фланцы на бобинах. Это облегчает операцию намотки нитевидного материала на бобины и препятствует соскальзыванию намотанного нитевидного материала с бобин.

(3) Пластина основания предпочтительно может быть выполнена в форме удлиненного прямоугольника, и каждая из бобин предпочтительно может быть выполнена в форме колонны, периферийная поверхность которой имеет форму дуги окружности. Кроме того, каждая из вспомогательных пластин состоит из участка фланца, прикрепленного к торцу бобины, и из крепежного участка, один конец которого проходит непрерывно от участка фланца. Крепежный участок предпочтительно может отходить в продольном направлении пластины основания так, чтобы другой конец был прикреплен к центральной части пластины основания. Длина крепежного участка в направлении, ортогональном продольному направлению пластины основания, предпочтительно постепенно может уменьшаться к центру пластины основания.

При такой конструкции, поскольку пластина основания и удерживающие нить элементы имеют простые формы, достигается преимущество, заключающееся в сокращении стоимости производства. Кроме того, поскольку внешняя форма катушки является формой прямоугольного параллелепипеда, пользователю удобно держать такую катушку. Далее фланцевые участки вспомогательных пластин облегчают операцию намотки нитевидного материала на бобины и предотвращают соскальзывание намотанного нитевидного материала с бобин. Далее, поскольку боковые кромки крепежных участков вспомогательных пластин скошены, когда нитевидный материал наматывают на бобины, нитевидный материал направляется по боковым кромкам крепежных участков. Следовательно, обеспечивается преимущество, заключающееся в дополнительном облегчении операции поочередной намотки нитевидного материала на бобины.

(4) Катушка по настоящему изобретению может иметь следующую конструкцию. Катушка содержит основный корпус. Основный корпус имеет первую основную стенку и вторую основную стенку, которые расположены параллельно друг другу. И первая основная стенка, и вторая основная стенка могут быть выполнены из материала, имеющего форму квадратной или прямоугольной пластины. Форма первой основной стенки и второй основной стенки может быть круглой, эллиптической или овальной. Один конец первой основной стенки и один конец второй основной стенки соединены друг с другом соединительным элементом, а другой конец первой основной стенки и другой конец второй основной стенки не соединены друг с другом. То есть другой конец первой основной стенки и другой конец второй основной стенки являются открытыми концами. В качестве соединительного элемента можно использовать материал в форме пластины. Соединительный элемент полностью соединяет концы первой основной стенки и второй основной стенки. Соединительный элемент может быть установлен с соответствующим зазором, определенным в направлении конца, для прерывистого соединения концов первой основной стенки и второй основной стенки.

На внутренней поверхности первой основной стенки выполнен первый выступающий элемент, ориентированный так, чтобы выступать в направлении второй основной стенки. По меньшей мере часть первого выступающего элемента, расположенная рядом с открытым концом, закруглена для выступания в направлении открытого конца. Аналогично, на внутренней поверхности второй основной стенки выполнен второй выступающий элемент, ориентированный так, чтобы выступать в направлении первой основной стенки. По меньшей мере часть второго выступающего элемента, расположенная рядом с открытым концом, закруглена для выступания в направлении открытого конца. Первый выступающий элемент и второй выступающий элемент предпочтительно расположены напротив друг друга. Кроме того, каждый из участков рядом с открытым концом первого и второго выступающего элемента может иметь форму, например, дуги окружности или дуги эллипса.

Первый соединяющий элемент отходит от соединительного элемента на внутренней поверхности первой основной стенки в направлении открытого конца. Промежуточный участок задней грани первого соединяющего элемента соединен с выступающим торцом первого выступающего элемента. Передний обод первого соединяющего элемента рядом с открытым концом скруглен для выступания в направлении открытого конца. Кроме того, второй соединяющий элемент отходит от соединительного элемента на внутренней поверхности второй основной стенки в направлении открытого конца. Промежуточный участок задней грани второго соединяющего элемента соединен с выступающим торцом второго выступающего элемента. Передний обод второго соединяющего элемента рядом с открытым концом скруглен для выступания в направлении открытого конца. По меньшей мере концы первого соединяющего элемента и второго соединяющего элемента рядом с открытым концом выполнены гибкими. И передний обод первого соединяющего элемента, и передний обод второго соединяющего элемента могут иметь форму, например, дуги окружности или дуги эллипса.

Основный корпус, первый выступающий элемент, второй выступающий элемент, первый соединяющий элемент и второй соединяющий элемент могут быть выполнены из гибкого материала, такого как синтетическая смола и бумага.

Нитевидный материал (напр., рыболовная леска или хирургическая нить) зацеплен на первом выступающем элементе и втором выступающем элементе. Передний конец нитевидного материала расположен рядом с открытым концом. Нитевидный материал намотан таким образом, чтобы перекрещиваться между первым выступающим элементом и вторым выступающим элементом (в форме цифры 8), и сложен на перекрещивающемся участке (в центре между первым выступающим участком и вторым выступающим участком).

В катушке такой конструкции задний конец нитевидного материала прикреплен, например, рядом с первым выступающим участком. Нитевидный материал проходит вокруг части первого выступающего участка, расположенной рядом с открытым концом, поворачивает назад рядом с соединительным элементом и затем проходит вокруг части второго выступающего элемента, расположенной рядом с открытым концом, после чего поворачивается рядом с соединительным элементом. В таком состоянии нитевидный материал проходит между первым соединяющим элементом/вторым соединяющим элементом и первой основной стенкой/второй основной стенкой и не разматывается спонтанно. Если потянуть за нитевидный материал, часть нитевидного материала рядом с первым выступающим элементом отгибает кончик первого соединяющего элемента, чтобы перейти на поверхность первого соединяющего элемента. Когда в этом состоянии нитевидный материал вытягивают дальше, часть этого нитевидного материала рядом со вторым выступающим элементом отгибает кончик второго соединяющего элемента для перемещения на поверхность второго соединяющего элемента. После этого нитевидный материал продолжает вытягиваться в том же порядке.

В такой катушке, поскольку нитевидный материал намотан в форме цифры 8 на первый и второй выступающие элементы, этот нитевидный материал при разматывании не закручен в спираль. Поскольку имеется возможность разматывать нитевидный материал линейным вытягиванием переднего конца этого нитевидного материала, операция вытягивания нитевидного материала облегчается. Ширина первого соединяющего элемента может постепенно уменьшаться в направлении соединительного элемента от участка, соединенного с выступающим торцом первого выступающего элемента. Аналогично, ширина второго соединяющего элемента может постепенно уменьшаться в направлении соединительного элемента от участка, соединенного с выступающим торцом второго выступающего элемента. При такой конструкции первый соединяющий элемент и второй соединяющий элемент не мешают движению нитевидного материала, когда нитевидный материал вытягивается, тем самым позволяя быстро вытянуть нитевидный материал.

Основный корпус предпочтительно может быть размещен в определенном кожухе. Когда основный корпус находится в кожухе, катушку удобно переносить.

(5) Узел катушки по настоящему изобретению содержит пластину основания, имеющую центральный участок и концевые участки. Пластина основания выполнена с возможностью изменения положения между сложенным положением, в котором пластина основания согнута в центральном участке так, что концевые участки расположены напротив друг друга, и разложенным положением, в котором концевые участки симметрично удалены друг от друга. Пластина основания снабжена парой бобин. Бобины расположены на концевых участках так, чтобы находиться напротив друг друга, когда пластина основания находится в сложенном положении. Каждая из бобин снабжена периферийной поверхностью, которая позволяет нитевидному материалу принимать плавную кривизну, когда этот нитевидный материал намотан на бобину. Узел катушки далее содержит длинный нитевидный материал, намотанный на одну из бобин и затем на вторую из бобин в состоянии, когда пластина основания разложена, при этом нитевидный материал намотан на пару бобин, перекрещиваясь между этими бобинами; кожух для размещения и хранения нитевидного материала, бобин и пластины основания в сложенном положении и направляющий элемент для направления нитевидного материала изнутри кожуха наружу.

Нитевидный материал намотан на пластину основания. Нитевидный материал намотан для удерживания на пластине основания процессом, описанным ниже.

Положение пластины основания изменяют на разложенное. В разложенном положении пластины основания пара бобин находится на концевых участках этой пластины. Затем один конец нитевидного материала крепят в определенном положении на пластине основания, например в промежуточном положении между парой бобин. Нитевидный материал наматывают на одну из бобин. Нитевидный материал можно наматывать на бобину по часовой стрелке или против часовой стрелки. Затем нитевидный материал наматывают на вторую бобину. Нитевидный материал наматывают на вторую бобину в перекрещивающемся направлении. То есть если нитевидный материал намотан на одну из бобин по часовой стрелке, то на другую бобину нитевидный материал наматывают против часовой стрелки. Альтернативно, если на одну из бобин нитевидный материал наматывают против часовой стрелки, то на другую из бобин нитевидный материал наматывают по часовой стрелке. Нитевидный материал наматывают на пару бобин поочередно и непрерывно, чтобы удержать длинный нитевидный материал на пластине основания. Состояние пластины основания с нитевидным материалом, намотанным на бобины, меняют на сложенное, чтобы пластину основания можно было вставить в кожух. Таким образом, нитевидный материал, намотанный на пару бобин в перекрещивающемся порядке, принимает кольцевую форму на пластине основания и вместе с этой пластиной удерживается в кожухе. Конец нитевидного материала вставлен в направляющий элемент для выхода наружу кожуха.

Поскольку нитевидный материал намотан, чередуясь, на пару бобин с перекрещиванием, он намотан умеренно, без сильного натяжения. Поскольку положение пластины основания было изменено на сложенное вместе с намотанным на бобины нитевидным материалом, этот нитевидный материал принимает кольцевую форму и натяжение, возникающее в нитевидном материале, равно почти нулю. Соответственно, нитевидный материал удерживается на пластине основания в почти ненатянутом состоянии, так что закручивания нитевидного материала в спираль не возникает. Далее пользователь имеет возможность вытянуть требуемую длину нитевидного материала из кожуха (т.е. с пластины основания), потянув за конец нитевидного материала, выходящий из направляющего элемента. Нитевидный материал, намотанный на бобины, разматывается с этих элементов поочередно, поэтому разматывание происходит с каждой из бобин. Поэтому нитевидный материал никогда не разматывается с пластины основания на длину, значительно превышающую необходимую.

(6) Направляющий элемент предпочтительно может иметь трубку, снабженную входным отверстием для введения нитевидного материала, и входное отверстие предпочтительно может иметь диаметр, постепенно увеличивающийся в направлении внутренней части кожуха.

Поскольку входное отверстие имеет диаметр, увеличивающийся, как описано выше, нитевидный материал плавно выходит изнутри кожуха на направляющий элемент. Поэтому нитевидный материал не перегибается при входе в направляющий элемент, что предотвращает его повреждение.

(7) Узел катушки дополнительно может содержать: крепежный элемент, к которому прикреплено множество кожухов, и удерживающий ремень, который крепится на поясе пользователя нитевидного материала так, чтобы крепежный элемент находился на брюшной части пользователя.

Пользователь нитевидного материала может носить множество узлов катушки, надев на бедро удерживающий ремень. Поэтому пользователь нитевидного материала может быстро переходить с одного нитевидного материала на другой.

(8) Способ изготовления узла катушки по настоящему изобретению содержит: этап намотки на катушку, содержащую пластину основания, имеющую центральный участок и концевые участки, выполненные с возможностью изменения своего положения между сложенным положением, в котором пластина основания согнута в центральном участке так, что концевые участки находятся напротив друг друга, и разложенным состоянием, в котором концевые участки удалены друг от друга симметрично, и пару бобин, расположенных на концевых участках пластины основания так, что когда пластина основания сложена, бобины расположены напротив друг друга, каждая из бобин имеет периферийную поверхность, выполненную с возможностью наматывания на нее нитевидного материала для придания ему плавной кривизны, при этом нитевидный материал на паре бобин перекрещивается между этими бобинами путем наматывания нитевидного материала на одну из бобин и затем на другую из бобин в состоянии, когда пластина основания разложена; этап изменения положения пластины основания в сложенное вместе с нитевидным материалом, намотанным на бобины; и этап установки и закрепления пластины основания в сложенном положении в кожух в состоянии, при котором нитевидный материал можно вытягивать.

Согласно предложенному способу производства катушку изготавливают отдельно от нитевидного материала, и узел катушки изготавливают намоткой нитевидного материала на катушку. Другими словами, поскольку катушку можно производить в больших количествах, такие катушки эффективно производятся как компоненты, и, следовательно, стоимость таких компонентов снижается. Аналогично, поскольку нитевидные материалы, производящиеся отдельно в большом количестве, эффективно наматываются на катушки, стоимость операции намотки нитевидного материала на катушку снижается. Следовательно, достигается преимущество, заключающееся в эффективном и недорогом производстве узлов катушек. Далее, поскольку катушка снабжена пластиной основания, выполненной с возможностью изменять положение, как описано выше, после того как будет израсходован один нитевидный материал, на ту же катушку можно наматывать другой нитевидный материал, изменив положение пластины основания на разложенное. То есть катушку можно использовать многократно, что влечет сокращение количества отходов.

Катушка по настоящему изобретению позволяет наматывать нитевидный материал без закручивания в спираль. Следовательно, узел катушки, в котором нитевидный материал намотан на катушку, поддерживает прямое и незапутанное состояние нитевидного материала при разматывании нитевидного материала с катушки. В результате, если нитевидным материалом является рыболовная леска, предотвращается порча лески из-за закручивания в спираль и леска проходит в воде не закрученной в спираль. Если нитевидным материалом является хирургическая нить, врач может накладывать шов на рану быстро и точно.

Описание предпочтительных вариантов настоящего изобретения

Вариант 1

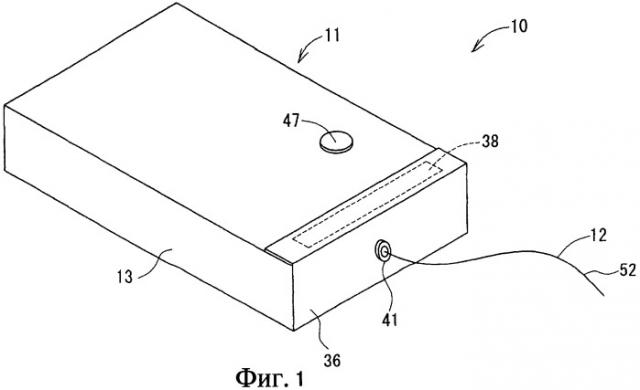

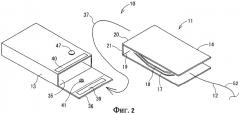

На фиг.1 представлен вид в перспективе узла 10 катушки по варианту 1 настоящего изобретения. На фиг.2 представлен разнесенный вид в перспективе узла 10 катушки.

Узел 10 катушки снабжен катушкой 11, на которой намотан и удерживается нитевидный материал 12, и кожухом 13 для размещения нитевидного материала 12 и катушки 11. Нитевидный материал 12 в этом варианте является рыболовной леской. Следовательно, узел 10 катушки по настоящему изобретению сформирован как узел рыболовной лески, в котором леска намотана на катушку.

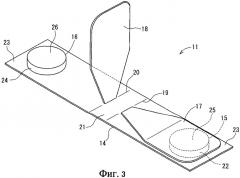

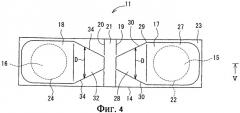

На фиг.3 представлен вид в перспективе катушки 11 в увеличенном масштабе. На фиг.4 представлен вид сверху катушки 11, а на фиг.5 представлено сечение по линии V-V на фиг.4.

Как показано на фиг.2 и 3, катушка 11 имеет пластину 14 основания, бобины 15 и 16 и вспомогательные пластины 17 и 18.

Пластина 14 основания выполнена из полимера, бумаги, металла и т.п. Пластина 14 основания выполнена из тонкой плоской пластины и имеет удлиненную прямоугольную форму. Пластина 14 основания изогнута в первом положении 19 и во втором положении 20 центрального участка 21. Конфигурацию пластины 14 основания можно менять между вытянутой прямо, как показано на фиг.3 (разложенное положение), и согнутой, как показано на фиг.2 (сложенное положение). Когда пластина 14 основания находится в сложенном положении, оба конца пластины 14 основания расположены напротив друг друга (см. фиг.2 и 9). Когда пластина 14 основания находится в разложенном положении, оба конца пластины 14 отведены друг от друга симметрично (см. фиг.3 и 4).

Каждая из бобин 15 и 16 выполнена из полимера, дерева, металла и т.п. Нитевидный материал 12 можно наматывать на бобины 15 и 16 способом, описанным ниже. В этом варианте бобина 15 имеет форму колонны. Соответственно периферийная поверхность 22 бобины 15 имеет форму дуги окружности, и нитевидный материал 1, намотанный на бобину 15, принимает форму дуги окружности. Бобина 15 расположена на одном конце пластины 14 основания и выступает из внутренней поверхности 23 пластин 14 основания. Длина бобины 15 в осевом направлении (высота бобины 15 в вертикальном направлении на фиг.3) составляет, например, 5-10 мм. Эту длину можно изменить при необходимости в зависимости от диаметра нитевидного материала 12.

Бобина 16 имеет структуру, аналогичную структуре бобины 15. Более конкретно, бобина 16 имеет форму колонны, и ее периферийная окружность 24 имеет форму дуги окружности. Соответственно нитевидный материал 12, намотанный на бобину 16, принимает форму дуги окружности. Бобина 16 расположена на другом конце пластины 14 основания и выступает из внутренней поверхности 23 пластины 14 основания, как и бобина 15.

Более конкретно, бобины 15 и 16 расположены симметрично относительно центрального участка 21. Длина бобины 16 в осевом направлении составляет 5-10 мм, как и у бобины 15. Следует отметить, что длина бобины 16 изменяется в зависимости от длины бобины 15 и задается равной длине удерживающего нить элемента 15. Поэтому когда пластина 14 основания находится в сложенном положении, торец 25 бобины 15 и торец 26 бобины 16 расположены напротив друг друга.

Хотя в этом варианте бобины 15 и 16 имеют форму колонны, их формы не ограничиваются описанной. Бобинам 15 и 16 может быть придана любая форма, обеспечивающая плавный изгиб намотанного на них нитевидного материала. Поэтому бобины 15 и 16 могут иметь форму колонн с сечением в форме полумесяца или иметь форму колонн другого типа с криволинейной поверхностью, сформированной на части их периферийных поверхностей.

Вспомогательная пластина 17 выполнена из полимера, металла и т.п. Вспомогательная пластина 17 сформирована из тонкой плоской пластины. Как показано на фиг.3 и 5, вспомогательная пластина 17 прикреплена к торцу 25 бобины 15. В качестве средства крепления вспомогательной пластины 17 можно использовать известные крепежные средства, такие как клей и сварку. В этом варианте вспомогательная пластина 17 снабжена фланцевым участком 27 и крепежным участком 28, которые выполнены интегрально друг с другом. Как показано на фиг.5, участок, расположенный снаружи от перегиба 29 вспомогательной пластины 17, т.е. участок на одном конце пластины 14 основания, образует фланцевый участок 27. Фланцевый участок 27 расположен параллельно пластине 14 основания. Поэтому фланцевый участок 27 и пластина 14 основания образуют фланцы, расположенные соответственно на верхнем конце и на нижнем конце бобины 15.

Крепежный участок 28 отходит от фланцевого участка 27 и проходит в направлении другого конца пластины 14 основания. Один конец крепежного участка 28 является продолжением фланцевого участка 27, и между этими участками выполнен перегиб 29. Другой конец крепежного участка 28 прикреплен в первом положении 19 к пластине 14 основания. Поэтому крепежный участок 28 наклонен вниз к пластине 14 основания от конца фланцевого участка 27, как показано на фиг.5. В этом варианте боковая кромка 30 крепежного участка 28 наклонена, как показано на фиг.4. То есть ширина D крепежного участка (в направлении, ортогональном продольной оси пластины 14 основания) постепенно уменьшается в направлении центра пластины 14 основания. Более конкретно, ширина D является максимальной в положении, из которого крепежный участок 28 отходит от фланцевого участка 27, и становится минимальной в положении, в котором крепежный участок прикреплен к пластине 14 основания.

Вспомогательная пластина 18 выполнена из полимера, металла и т.п. и имеет структуру, аналогичную структуре вспомогательной пластины 17. На фиг.3 вспомогательная пластина 18 показана в стоячем положении для более ясной иллюстрации структуры вспомогательной пластины 18 и бобины 16. В реальности вспомогательная пластина 18 прикреплена к бобине 16. Как показано на фиг.4 и 5, вспомогательная пластина 18 и вспомогательная пластина 17 расположены симметрично. Вспомогательная пластина 18 выполнена из тонкой плоской пластины. Вспомогательная пластина 18 прикреплена к торцу 26 бобины 16. В качестве средства крепления вспомогательной пластины можно использовать известные крепежные средства, такие как клей и сварку. В настоящем варианте вспомогательная пластина 18 имеет фланцевый участок 31 и крепежный участок 32, сформированные интегрально друг с другом. Как показано на фиг.5, участок, расположенный снаружи от перегиба 33 вспомогательной пластины 18, т.е. участок на другом конце пластины 14 основания, образует фланцевый участок 31. Фланцевый участок 31 расположен параллельно пластине 14 основания. Поэтому фланцевый участок 31 и пластина 14 основания образуют фланцы, расположенные соответственно на верхнем конце и на нижнем конце бобины 16.

Крепежный участок 32 отходит от фланцевого участка 31 и проходит в направлении одного конца пластины 14 основания. Один конец крепежного участка 32 является продолжением фланцевого участка 31, и между этими участками выполнен перегиб 33. Другой конец крепежного участка 32 прикреплен во втором положении 20 к пластине 14 основания. Поэтому крепежный участок 32 наклонен вниз к пластине 14 основания от конца фланцевого участка 31, как показано на фиг.5. В этом варианте боковая кромка 34 крепежного участка 32 наклонена, как показано на фиг.4. То есть ширина D крепежного участка 32 (в направлении, ортогональном продольной оси пластины 14 основания) постепенно уменьшается в направлении центра пластины 14 основания. Более конкретно, ширина D является максимальной в положении, из которого крепежный участок 32 отходит от фланцевого участка 31, и становится минимальной в положении, в котором крепежный участок 32 прикреплен к пластине 14 основания. Эффект, создаваемый изменением ширины D крепежного участка 28 и крепежного участка 32, будет описан ниже.

Как показано на фиг.1 и 2, кожух 13 имеет форму коробки или прямоугольного параллелепипеда. В этом варианте кожух 13 выполнен из полимера, бумаги и т.п. Кожух 13 имеет отверстие, сформированное в его передней грани, и внутри кожуха 13 имеется полость 35, проходящая непрерывно от этого отверстия. В полости 25 размещается пластина 14 основания в сложенном положении. Полость 35 сформирована в соответствии с внешней формой пластины 14 основания в сложенном положении. Поэтому когда пластина 14 основания вставлена в полость 35 в направлении, показанном стрелкой 37 на фиг.2, пластина 14 основания удерживается кожухом 13 с определенным удерживающим усилием.

Кожух 13 снабжен передней крышкой 36. Передняя крышка 36 сформирована интегрально с кожухом 13 и выполнена с возможностью открывать и закрывать отверстие полости 35. Передняя крышка 36 снабжена поверхностной застежкой 38 (см. фиг.1). Поверхностная застежка 38 содержит ленту 39 с крюками и ленту 40 с петлями (см. фиг.2). Лента 40 с петлями расположена на кожухе 13, а лента 39 с крюками расположена внутри передней крышки 36. Поэтому когда передняя крышка 36 закрыта, лента 39 с крюками и лента 40 с петлями сцепляются друг с другом так, чтобы поддерживать закрытое состояние передней крышки 36.

На фиг.6 показано сечение основной части передней крышки 36 в увеличенном масштабе.

Как показано на фиг.1 и 2, передняя крышка 36 снабжена направляющим кольцом 41 (направляющая). Направляющее кольцо 41 выполнено из полимера, металла и т.п. Направляющее кольцо 41 типично выполняют из SiC (карбид кремния). Как показано на фиг.6, направляющее кольцо 41 имеет трубчатую форму. Направляющее кольцо 41 вставлено в переднюю крышку 36 и прикреплено к передней крышке 36. Более конкретно, направляющее кольцо 41 снабжено основным телом 42 кольца и фиксатором 43. В основном теле 42 кольца выполнено сквозное отверстие 44, а в фиксаторе 43 выполнено сквозное отверстие 45. Основное тело 42 кольца вставлено в переднюю крышку 36, проходя в крышку 36 изнутри. Поэтому основный корпус 42 кольца и фиксатор 43 зажимают переднюю крышку 36 между собой, взаимодействуя друг с другом так, чтобы закрепить направляющее кольцо 41 на передней крышке 36.

В состоянии, когда направляющее кольцо 41 установлено на переднюю крышку 36, сквозные отверстия 44 и 45 соединяются, образуя заправочное отверстие 46, обеспечивающее сообщение между внутренней полостью кожуха 13 и средой вне кожуха 13. Нитевидный материал 12 вставляют в отверстие 46 изнутри для плавного направления изнутри кожуха 13 наружу. В этом варианте диаметр части заправочного отверстия 46 увеличивается. Более конкретно, внутренний диаметр сквозного отверстия 44 постепенно увеличивается по направлению внутрь кожуха 13. То есть заправочное отверстие 46 имеет форму воронки, открытой внутрь кожуха 13. Эффект, даваемый формой заправочного отверстия 46, будет описан ниже.

На фиг.7 показано сечение основной части кожуха 13 в увеличенном масштабе.

Как показано на фиг.1 и 2, кожух 13 снабжен держателем 47 нити. Как показано на фиг.7, держатель 47 нити сформирован из круглой плоской пластины. Держатель 47 нити имеет центральный участок 48 и участок 49 внешнего обода, который непрерывно отходит от центрального участка 48 и немного отогнут вверх. Держатель 47 нити временно удерживает нитевидный материал 12. Более конкретно, передний конец нитевидного материала 12, вытягиваемого из кожуха 13, вставляется в зазор 50 между кожухом 13 и участком 49 внешнего обода (см. фиг.7), как показано на фиг.1. Таким образом, нитевидный материал 12 удерживается держателем 47 нити. Если за нитевидный материал 12 потянуть, этот нитевидный материал легко освобождается из держателя 47 нити.

На фиг.8 представлена диаграмма, схематически иллюстрирующая процесс намотки нитевидного материала 12. На фиг.8(а) представлен вид сверху, а на фиг.8(b) - вид сбоку.

Как описано выше, нитевидный материал 12 является рыболовной леской. Один конец 51 нитевидного материала 12 прикреплен к внутренней поверхности 23 пластины 14 основания, когда пластина 14 основания разложена. Хотя положение крепления нитевидного материала конкретно не ограничивается, в этом варианте нитевидный материал прикреплен рядом с центральным участком 21 пластины 14 основания. Нитевидный материал 12 проводится между пластиной 14 основания и вспомогательной пластиной 17 к бобине 15 для укладки по часовой стрелке на периферийную поверхность 22 бобины 15. Затем нитевидный материал 12 проводят из положения между пластиной 14 основания и вспомогательной пластиной 17 в положение между пластиной 14 основания и вспомогательной пластиной 18 для укладки против часовой стрелки на периферийную поверхность 24 бобины 16. Далее нитевидный материал 12 проводится из положения между пластиной 14 основания и вспомогательной пластиной 18 в положение между пластиной 14 основания и вспомогательной пластиной 17. Таким образом, нитевидный материал 12 проводится так, чтобы перекрещиваться с [предыдущим витком] нитевидного материала 12. Затем, после того как нитевидный материал 12 будет уложен по часовой стрелке на периферийную поверхность 22 бобины 15, нитевидный материал 12 обматывают вокруг бобины 16 так же, как описано выше. То есть нитевидный материал 12 обматывают поочередно вокруг бобины 15 и вокруг бобины 16 так, чтобы витки перекрещивались друг с другом и принимали форму цифры 8.

Хотя нитевидный материал намотан на бобину 15 по часовой стрелке, а на бобину 16 - против часовой стрелки, можно наматывать нитевидный материал по часовой стрелке на бобину 16, а против часовой стрелки - на б