Линия переработки органических отходов в биопродукты

Иллюстрации

Показать всеИзобретение относится к области сельского хозяйства, в частности к приготовлению удобрений из отходов сельскохозяйственного производства. Линия переработки органических отходов в биопродукты содержит емкости для исходных компонентов, соединенные с узлом предварительной подготовки смеси, имеющим приспособление для смешивания и измельчения. Устройство для обеззараживания смеси выполнено в виде ферментеров, оснащенных датчиками температуры и газоанализатора, выгрузными транспортерами и дозирующими заслонками. Верхняя часть ферментеров сообщена с узлом предварительной подготовки смеси, представляющим собой емкости с выгрузными транспортерами, которые установлены по всей площади дна этих емкостей и объединены направляющим кожухом с выгрузным устройством смесителя. Смеситель расположен под выгрузными транспортерами, над которыми закреплены измельчающие битеры. На дне ферментеров в технологических пазах с внутренних сторон выгрузных транспортеров установлены перфорированные трубы прямоугольного сечения. Высота труб равна высоте технологического паза. Перфорация выполнена на боковых сторонах труб с уменьшением диаметра перфорации от подающей магистрали с 8 до 4 мм, с шагом перфорации 100 мм. Ленточный выгрузной транспортер связан со шнеково-вальцовым прессом, который, в свою очередь, связан с сушильным барабаном. Технический результат заключается в удобстве обслуживания и повышении надежности в работе линии. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области сельского хозяйства, в частности к приготовлению удобрений из отходов сельскохозяйственного производства.

Известна линия переработки органических отходов в биокомпост, содержащая емкости для исходных компонентов, соединенные с узлом предварительной подготовки смеси, который имеет приспособление для смешивания и измельчения, а также приспособление для аэрации воздухом, причем устройство для обеззараживания смеси выполнено в виде ферментеров, верхняя часть каждого из которых сообщена с узлом ее предварительной подготовки, представляющим собой емкости двух прицепов-разбрасывателей, выгрузные транспортеры которых установлены по всей площади дна этих емкостей и объединены направляющим кожухом с выгрузным шнеком смесителя, расположенного под этими выгрузными транспортерами, над которыми закреплены измельчающие битеры, закрытые сверху отражающим кожухом, выполненным в виде дуги (патент РФ №2264370, C05F 3/06, 20.11.2005).

Недостатками данной установки являются: забивание перфорации трубопроводов, системы вентиляции ферментеров, что приводит к снижению производительности установки и возникновению очагового эффекта ферментации, снижающего качество выходного продукта; отсутствие контроля за параметрами ферментации не позволяет выполнять оптимального управления процессом; сложность процесса выгрузки готового продукта.

Наиболее близким по технической сущности к заявленному изобретению является линия переработки органических отходов в биокомпост, содержащая емкости для исходных компонентов, соединенные с узлом предварительной подготовки смеси, который имеет приспособление для смешивания и измельчения, а также приспособление для аэрации воздухом, причем устройство для обеззараживания смеси выполнено в виде ферментеров, верхняя часть каждого из которых сообщена с узлом ее предварительной подготовки, представляющим собой емкости двух прицепов-разбрасывателей, выгрузные транспортеры которых установлены по всей площади дна этих емкостей и объединены направляющим кожухом с выгрузным шнеком смесителя, расположенного под этими выгрузными транспортерами, над которыми закреплены измельчающие битеры, закрытые сверху отражающим кожухом, выполненным в виде дуги, кроме того, ферментеры оснащены транспортерами, расположенными по всему днищу, а также дозирующей заслонкой, позволяющей обеспечить равномерную загрузку ленточного транспортера и машин для фасовки, и дополнительно установлены датчики температуры и газоанализатора, расположенные внутри корпуса ферментера и соединенные с электрическим блоком контроля за параметрами процесса компостирования (патент РФ №2336252, C05F 3/06, 20.10.2008).

Недостатками данной установки являются: неудобство в обслуживании; низкая надежность из-за расположения перфорированных трубопроводов над выгрузными цепочно-планчатыми транспортерами, что вызывает их прогиб от воздействия ферментируемой массы и возможные касания, что приводит к повреждению перфорации или самих труб; ограниченный ассортимент выходной продукции.

Задача изобретения - удобство обслуживания, повышение надежности и расширение ассортимента органических удобрений.

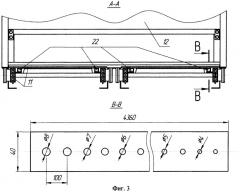

Поставленная задача решается за счет того, что линия переработки органических отходов в биопродукты содержит емкости для исходных компонентов, соединенные с узлом предварительной подготовки смеси, имеющим приспособление для смешивания и измельчения, а устройство для обеззараживания смеси выполнено в виде ферментеров с возможностью аэрации воздухом, оснащенных датчиками температуры и газоанализатора, выгрузными транспортерами и дозирующими заслонками, причем верхняя часть ферментеров сообщена с узлом предварительной подготовки смеси, представляющим собой емкости с выгрузными транспортерами, которые установлены по всей площади дна этих емкостей и объединены направляющим кожухом с выгрузным устройством смесителя, расположенного под этими выгрузными транспортерами, над которыми закреплены измельчающие битеры, закрытые сверху отражающим кожухом, выполненным в виде дуги; на дне ферментеров в технологических пазах с внутренних сторон выгрузных транспортеров установлены перфорированные трубы прямоугольного сечения высотой, равной высоте технологического паза, причем перфорация выполнена на боковых сторонах труб с уменьшением диаметра перфорации от подающей магистрали с 8 до 4 мм, с шагом перфорации 100 мм, при этом ленточный транспортер связан со шнеково-вальцовым прессом, который, в свою очередь, связан с сушильным барабаном, причем корпус шнекового пресса на выходе выполнен в виде усеченного конуса с перфорацией его поверхности.

Новые существенные признаки:

1) на дне ферментеров в технологических пазах, с внутренних сторон выгрузных транспортеров, установлены перфорированные трубы прямоугольного сечения высотой, равной высоте технологического паза;

2) перфорация выполнена на боковых сторонах труб;

3) уменьшение диаметра перфорации, от подающей магистрали, с 8 до 4 мм;

4) шаг перфорации 100 мм;

5) ленточный транспортер связан со шнеково-вальцовым прессом, который, в свою очередь, связан с сушильным барабаном;

6) корпус шнекового пресса на выходе выполнен в виде усеченного конуса с перфорацией его поверхности.

Перечисленные новые существенные признаки в совокупности с известными необходимы и достаточны для достижения технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Технический результат, заключающийся в исключении применения отдельных трубопроводов, располагающихся внутри ферментируемой массы над выгрузными цепочно-планчатыми транспортерами, достигается за счет того, что подача воздуха в ферментерах осуществляется по трубам прямоугольного сечения, располагающимся по дну, одновременно обеспечивающим прочность конструкции и являющимся одной из боковых стенок технологического паза, по которому двигается цепь транспортера. Именно на этой стороне трубы и выполнена перфорация, обеспечивающая подачу воздуха в ферментируемую массу. Изменение диаметра перфорации вызвано необходимостью учета физических закономерностей движения воздуха в трубопроводах, что скажется на равномерности аэрации ферментируемой массы, а это, в свою очередь, скажется на производительности ферментирующего устройства и качестве получаемой продукции. Расширение ассортимента органических удобрений достигается за счет того, что в линии установлен шнеково-вальцовый пресс, позволяющий снизить влажность получаемого исходного продукта переработки, биокомпоста, с 65 до 40%, получить одновременно жидкую фракцию в виде акватрофа и твердую - биотроф. Установленный после пресса сушильный барабан позволяет довести влажность биотрофа до 20%, что еще больше улучшает условия его хранения и транспортирования.

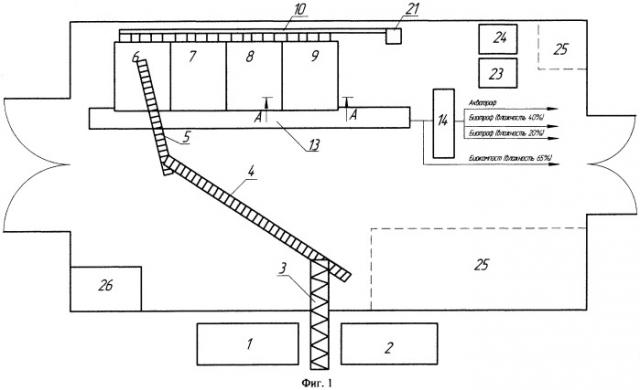

На фиг.1 изображен общий вид технологической линии.

На фиг.2 изображен общий вид шнеково-вальцового пресса.

На фиг.3 изображен общий вид элементов конструкции ферментеров.

Линия переработки органических отходов в биопродукты содержит емкость для помета (навоза) 1, емкость для торфа 2, узел предварительной подготовки смеси с выгрузным устройством 3, транспортеры 4, 5 для верхней загрузки ферментеров 6, 7, 8, 9. Выгрузное устройство 3 узла предварительной подготовки смеси находится под выгрузными транспортерами емкостей 1, 2, имеющими измельчающие битеры и объединенными направляющим кожухом (на фиг. не показано). Выгрузное устройство проходит по всей ширине емкостей и заходит выгрузной частью в здание (цех). На отражающем кожухе установлены дополнительные дозаторы для микробиологических добавок и минеральных удобрений (на фиг. не показаны). Ферментеры, в которых происходит процесс компостирования, оснащены системой вентиляции 10, выгрузными цепочно-планчатыми транспортерами 11, расположенными по всему днищу, и дозирующими заслонками 12, позволяющими обеспечить равномерную загрузку ленточного транспортера 13, который подает биокомпост к блоку 14. Блок 14 содержит шнековый пресс 15, вальцы 16 и 17, сборную емкость 18, трехлопастной битер 19 и сушильный барабан 20. Система вентиляции 10 ферментеров содержит вентилятор для подачи воздуха 21 и заслонки (на фиг. не показаны), обеспечивающие дозированную подачу воздуха для каждого ферментера по перфорированным трубопроводам 22 прямоугольного сечения, расположенным в технологических пазах дна ферментеров. В корпусах ферментеров имеются технологические отверстия для установки датчиков температуры и газоанализатора, соединенных с блоком контроля параметров процесса компостирования (на фиг. не показано). В технологической линии предусмотрены машины для крупной фасовки 23 (мешки весом 30…35 кг), мелкой фасовки 24 (пакеты 3, 5, 10, 15, 20 кг), зона складирования готового продукта 25 и бытовая комната 26.

Линия переработки органических отходов в биопродукты работает следующим образом.

Самосвальными средствами загружаются емкости 1 и 2 соответственно пометом (навозом) и торфом. Производится регулировка передаточного отношения подающих транспортеров, узла предварительной подготовки смеси. При необходимости согласно рецептуре устанавливаются и регулируются дозаторы микробиологических добавок и минеральных удобрений (на фиг. не показано). По завершении указанных настроечных регулировок линия готова к пуску. Одновременно запускаются приводы узла предварительной подготовки смеси с выгрузным устройством 3 и транспортеры 4, 5 для верхней загрузки ферментеров. По мере освобождения компонентов в емкостях 1, 2, производится дозагрузка, без остановки линии, до полного заполнения ферментера, после чего при помощи заслонки устанавливается режим работы системы вентиляции 10 и включается на 4…6 дней. Заполненный ферментер освободится через 6…7 дней, за это время идет заполнение соседнего (свободного) ферментера, т.е. ферментеры 6, 7, 8, 9 работают циклично и их число определяется суточным объемом переработки помета (навоза). Выгрузка ферментеров (биокомпоста) осуществляется выгрузными цепочно-планчатыми транспортерами 11, находящимися под компостируемой массой на днище корпуса. Далее биокомпост через дозирующую заслонку 12 поступает на ленточный транспортер 13, имеющий возможность реверсирования, для направления биокомпоста в транспортное средство как готового продукта для отгрузки или направления в блок 14. В блоке 14 биокомпост, проходя через шнеково-вальцовый пресс, разделяется на две фракции, жидкую и твердую. Жидкая аккумулируется в сборной емкости 18 и представляет собой продукт акватроф, а твердая, формирующаяся вальцами 16, 17 и битером 19, представляет собой биотроф. Приводы шнекового пресса 15 и вальцов 16 и 17 синхронизированы, что позволяет регулировать процент выхода акватрофа, кроме того, вальцы 16, 17 имеют противоположное вращение, а валец 16 еще и вертикальное перемещение, которое ограничивается жесткостью прижимной пружины (схематично показано на фиг.2). Изменяя жесткость пружины, мы изменяем толщину выходящей между вальцами 16, 17 ленты биотрофа, что позволяет добиваться требуемой влажности. Длина ленты биотрофа регулируется изменением частоты вращения трехлопастного битера 19. Полученный биотроф как готовый продукт может направляться к фасовочным машинам 23, 24, а может быть направлен в сушильный барабан 20 для достижения влажности 20%, после чего направляется к фасовочным машинам 23 или 24.

1. Линия переработки органических отходов в биопродукты, содержащая емкости для исходных компонентов, соединенные с узлом предварительной подготовки смеси, имеющим приспособление для смешивания и измельчения, а устройство для обеззараживания смеси выполнено в виде ферментеров с возможностью аэрации воздухом, оснащенных датчиками температуры и газоанализатора, выгрузными транспортерами и дозирующими заслонками, причем верхняя часть ферментеров сообщена с узлом предварительной подготовки смеси, представляющим собой емкости с выгрузными транспортерами, которые установлены по всей площади дна этих емкостей и объединены направляющим кожухом с выгрузным устройством смесителя, расположенного под этими выгрузными транспортерами, над которыми закреплены измельчающие битеры, закрытые сверху отражающим кожухом, выполненным в виде дуги, отличающаяся тем, что на дне ферментеров в технологических пазах с внутренних сторон выгрузных транспортеров установлены перфорированные трубы прямоугольного сечения высотой, равной высоте технологического паза, причем перфорация выполнена на боковых сторонах труб с уменьшением диаметра перфорации от подающей магистрали с 8 до 4 мм, с шагом перфорации 100 мм, при этом ленточный транспортер связан со шнеково-вальцовым прессом, который в свою очередь связан с сушильным барабаном.

2. Линия переработки органических отходов в биопродукты по п.1, отличающаяся тем, что корпус шнекового пресса на выходе выполнен в виде усеченного конуса с перфорацией его поверхности.