Система синтеза жидкого топлива

Иллюстрации

Показать всеСистема синтеза жидкого топлива включает реактор риформинга, который преобразует углеводородное сырье в синтез-газ, содержащий в качестве основных компонентов газообразный моноксид углерода и газообразный водород, реактор, который синтезирует жидкие углеводороды из газообразного моноксида углерода и газообразного водорода, входящих в синтез-газ, ректификационную колонну, которая ректифицирует жидкие углеводороды для отделения жидких углеводородов с углеродным числом, имеющим заданное значение или выше и устройства охлаждения, которые охлаждают отходящий газ, отводимый из реакторов, и/или отходящий газ, отводимый с ректификационной колонны, тем самым сжижая отходящий газ, Система извлекает газообразные углеводороды с углеродным числом, имеющим заданное значение или выше, содержащиеся в сжиженном отходящем газе. 3 з.п. ф-лы, 3 ил.

Реферат

Область техники

Настоящее изобретение относится к системе синтеза жидкого топлива, которая синтезирует жидкое топливо из углеводородного сырья, такого как природный газ.

Испрашивается приоритет заявки на патент Японии № 2006-95917, от 30 марта 2006 г., содержание которой введено здесь ссылкой.

Уровень техники в области изобретения

Как один из способов синтеза жидкого топлива из природного газа в последнее время развивался метод ГВЖ (газ в жидкость: синтез жидкого топлива), включающий риформинг природного газа для получения синтез-газа, содержащего в качестве основных компонентов газообразный моноксид углерода (CO) и газообразный водород (H2), синтез жидких углеводородов с использованием этого синтез-газа как источника газа по реакции синтеза Фишера-Тропша (называемой далее "реакция синтеза по ФТ"), и далее гидрогенизацию и гидрокрекинг жидких углеводородов для получения жидких горючих продуктов, таких как нафта (прямогонный бензин), керосин, газойль и парафин.

В традиционной системе синтеза жидкого топлива, использующей метод ГВЖ, отходящие газы, отводимые с барботажной реакторной колонны в процессе синтеза ФТ, и отходящие газы, отводимые с ректификационной колонны, такой как стабилизатор нафты, в процессе гидроочистки выбрасываются в атмосферу после обработки сжиганием в оборудовании для сжигания.

Описание изобретения

Проблемы, решаемые изобретением

Однако в вышеуказанных отходящих газах содержатся газообразные углеводороды с углеродным числом, равным заданному числу или больше него (например, C5 или выше), которые можно было бы использовать в продуктах, на уровне по меньшей мере 2% или более от конверсии продуктов. Однако в вышеуказанной традиционной системе синтеза жидкого топлива все эти отходящие газы выбрасываются после сжигания. Таким образом, углеводородная фракция отходящих газов, которая могла бы использоваться в продуктах, теряется даром. В результате не только низок выход продукта, но также увеличивается количество CO2, выпускаемого в атмосферу в результате сжигания газа.

Таким образом, настоящее изобретение было сделано ввиду вышеуказанных проблем и нацелено на разработку системы синтеза жидкого топлива, способную извлекать углеводородные компоненты с желаемым углеродным числом, содержащиеся в отходящих газах, улучшая тем самым выход продукта и снижая количество выбросов CO2.

Средства для решения проблем

Система синтеза жидкого топлива по настоящему изобретению включает: установку риформинга, которая преобразует углеводородное сырье в синтез-газ, содержащий в качестве основных компонентов газообразный моноксид углерода и газообразный водород; реактор, который синтезирует жидкие углеводороды из газообразного моноксида углерода и газообразного водорода, содержащихся в синтез-газе; ректификационную колонну, которая ректифицирует жидкие углеводороды для отделения жидких углеводородов с углеродным числом, имеющим заданное значение или выше; и устройство охлаждения, которое охлаждает отходящий газ, отводимый из реактора и/или отходящий газ, отводимый с ректификационной колонны, тем самым сжижая отходящие газы. Система извлекает газообразный углеводород с углеродным числом, имеющим заданное значение или выше, содержащийся в сжиженном отходящем газе.

Если принять такую структуру, можно ожижить и извлечь газообразный углеводород с углеродным числом, имеющим заданное значение или выше, содержащийся в отходящих газах, подходящим образом охлаждая отходящие газы, отводимые из реактора, или отходящие газы, отводимые с ректификационной колонны, энергией холода хладагента в устройстве охлаждения. Таким образом, газообразный углеводород с углеродным числом, имеющим заданное значение или выше, можно получать в промышленном масштабе, увеличивая при этом выход продукта, можно также уменьшить количество отходящих газов, тем самым, снижая количество выбросов CO2 в атмосферу, сопровождающее сжигание газа.

В системе синтеза жидкого топлива по настоящему изобретению устройство охлаждения может охлаждать отходящие газы, используя энергию холода хладагента, поступающего с внешнего устройства.

Например, углеводородное сырье может быть природным газом, внешнее устройство может быть установкой для производства природного газа, которая испаряет СПГ (сжиженный природный газ) и поставляет испаренный природный газ в систему синтеза жидкого топлива, и хладагент может содержать энергию холода, полученную в установке производства природного газа, когда СПГ испаряется. Соответственно избыточная энергия холода, полученная на установке производства природного газа, может эффективно использоваться в вышеуказанной системе синтеза жидкого топлива для охлаждения отходящих газов устройством охлаждения. Таким образом, можно значительно повысить тепловой кпд всей системы, включая установку для производства природного газа и систему синтеза жидкого топлива.

Далее, углеводородное сырье может быть природным газом, внешнее устройство может быть установкой для производства СПГ, которая сжижает природный газ, добытый на газовом месторождении, а хладагент может быть охлаждающим растворителем, применяемым для сжижения природного газа в установке для производства СПГ. Соответственно избыточная энергия холода, содержащаяся в хладагенте в установке для производства СПГ, может эффективно использоваться в вышеуказанной системе синтеза жидкого топлива для охлаждения отходящих газов устройством охлаждения. Таким образом, можно существенно повысить тепловой кпд всей системы, включая установку для производства природного газа и систему синтеза жидкого топлива.

Выгодные эффекты от изобретения

Как описано выше, согласно настоящему изобретению отходящие газы, отводимые из реактора, или отходящие газы, отводимые сверху ректификационной колонны, охлаждаются и тем самым извлекаются углеводородные компоненты с углеродным числом, имеющим заданное значение или выше, так что можно повысить выход продукта и снизить количество выбросов CO2 в атмосферу, сопровождающее сжигание газа.

Краткое описание чертежей

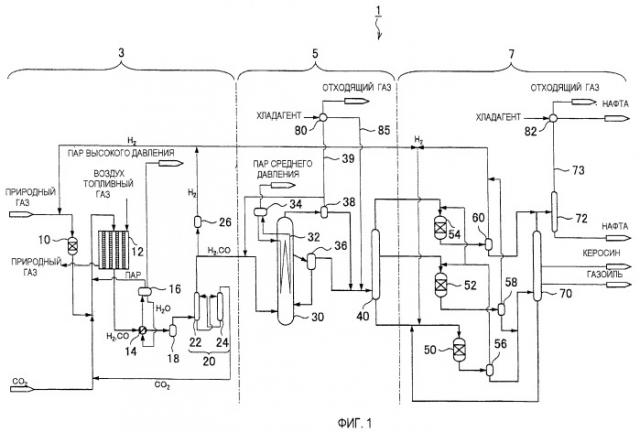

Фиг.1 является схематической диаграммой, показывающей общую структуру системы синтеза жидкого топлива согласно варианту осуществления настоящего изобретения.

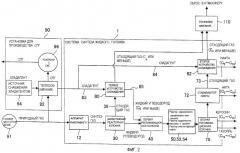

Фиг.2 - блок-схема, показывающая принципы извлечения продукта из отходящих газов в системе синтеза жидкого топлива, используя хладагент с установки для производства СПГ, в соответствии с вариантом осуществления настоящего изобретения.

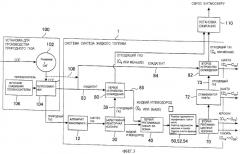

Фиг.3 - блок-схема, показывающая принципы извлечения продукта из отходящих газов в системе синтеза жидкого топлива, используя хладагент с установки для производства природного газа, в соответствии с вариантом осуществления настоящего изобретения.

Описание позиций для ссылок

1: система синтеза жидкого топлива

3: установка для производства синтез-газа

5: установка синтеза ФТ

7: установка обогащения

10: реактор обессеривания

12: аппарат риформинга

14: бойлер с нагревом отходящим теплом

16 и 18: газожидкостные сепараторы

20: установка удаления CO2

22: абсорбционная колонна

24: регенерационная колонна

26: аппарат отделения водорода

30: барботажная реакторная колонна

32: теплообменная труба

34 и 38: газожидкостные сепараторы

36: Сепаратор

39: Труба

40: первая ректификационная колонна

50: реактор гидрокрекинга парафинового компонента

52: реактор гидроочистки керосина и газойля

54: реактор очистки фракции нафты

56, 58 и 60: газожидкостные сепараторы

70: вторая ректификационная колонна

72: стабилизатор нафты

73: Труба

80: первое устройство охлаждения

82: второе устройство охлаждения

83 и 84 Трубы

90: установка для производства СПГ

91: газовое месторождение

92: Теплообменник

94: источник снабжения хладагентом

96: резервуар с СЖГ

100: установка для производства природного газа

102: резервуар с СЖГ

104: Теплообменник

106: источник снабжения теплоносителем

110: установка сжигания

Описание предпочтительных вариантов реализации

Ниже с обращением к приложенным чертежам будут подробно описаны предпочтительные варианты реализации настоящего изобретения. Кроме того, в настоящем подробном описании и на чертежах описание не дублируется, благодаря тому, что компонентам, имеющим по существу одинаковые функциональные структуры, присваиваются одинаковые позиции.

Сначала, согласно фиг.1, будет описана общая структура и работа системы 1 синтеза жидкого топлива, в которой проводится ГВЖ-процесс (газ в жидкость) в соответствии с вариантом осуществления настоящего изобретения. Фиг.1 является схематической диаграммой, показывающей общую структуру системы 1 синтеза жидкого топлива по настоящему варианту осуществления.

Как показано на фиг.1, система 1 синтеза жидкого топлива по настоящему варианту осуществления является производственным предприятием, в котором осуществляется ГВЖ-процесс, превращающий углеводородное сырье, такое как природный газ, в жидкое топливо. Такая система 1 синтеза жидкого топлива включает установку 3 производства синтез-газа, установку 5 синтеза ФТ и установку 7 обогащения. Установка 3 производства синтез-газа преобразует природный газ, который является углеводородным сырьем, давая синтез-газ, содержащий газообразный моноксид углерода и газообразный водород. Установка 5 синтеза ФТ производит жидкие углеводороды из вышеуказанного синтез-газа путем реакции синтеза Фишера-Тропша (называемой ниже "реакцией синтеза ФТ"). Установка 7 обогащения гидрогенизирует и гидрокрекирует жидкие углеводороды, произведенные реакцией синтеза ФТ, для получения жидких горючих продуктов (нафта, керосин, газойль, парафин и т.д.). Ниже будут описаны компоненты каждой из этих установок.

Сначала будет описана установка 3 производства синтез-газа. Установка 3 производства синтез-газа включает в основном, например, реактор 10 обессеривания, аппарат 12 риформинга, бойлер 14 с нагревом отходящим теплом, газожидкостные сепараторы 16 и 18, установку 20 удаления CO2 и аппарат 26 отделения водорода. Реактор 10 обессеривания состоит из гидрогенизационного десульфуризатора и т.д. и удаляет серный компонент из природного газа как сырья. Аппарат 12 риформинга преобразует природный газ, поступающий из реактора 10 обессеривания, в синтез-газ, включающий в качестве основных компонентов газообразный моноксид углерода (CO) и газообразный водород (H2). Бойлер 14 с нагревом отходящим теплом извлекает тепловую нагрузку синтез-газа, полученного в аппарате 12 риформинга, для создания пара высокого давления. Газожидкостной сепаратор 16 разделяет воду, нагретую теплообменом с синтез-газом в бойлере 14 с нагревом отходящим теплом, на газ (пар высокого давления) и жидкость. Газожидкостной сепаратор 18 удаляет сконденсированные компоненты из синтез-газа, охлажденного в бойлере 14 с нагревом отходящим теплом, и подает газообразный компонент на установку 20 удаления CO2. Установка 20 удаления CO2 содержит абсорбционную колонну 22, которая удаляет газообразный диоксид углерода из синтез-газа, подаваемого из газожидкостного сепаратора 18, путем абсорбции, и регенерационную колонну 24, которая десорбирует газообразный диоксид углерода из абсорбента, содержащего газообразный диоксид углерода, и регенерирует его. Аппарат 26 отделения водорода отделяет часть газообразного водорода, содержащегося в синтез-газе, газообразный диоксид углерода из которого был отделен на установке 20 удаления CO2. Здесь следует отметить, что вышеуказанная установка 20 удаления CO2 должна предусматриваться не обязательно, а в зависимости от обстоятельств.

Между тем, аппарат 12 риформинга преобразует природный газ, используя диоксид углерода и пар для получения высокотемпературного синтез-газа, содержащего в качестве основных компонентов газообразный моноксид углерода и газообразный водород, в процессе риформинга паром и газообразным диоксидом углерода, выражаемом следующими формулами химических реакций (1) и (2). Кроме того, процесс риформинга в этом аппарате 12 риформинга не ограничен вышеуказанным примером риформинга паром и газообразным диоксидом углерода. Например, могут также применяться способ парового риформинга, способ парциального окисления (POX), использующий кислород, способ автотермического риформинга (ATR), являющийся комбинацией способа парциального окисления и способа парового риформинга, способ углекислотного риформинга и т.п.

| CH4 + H2O -> CO + 3H2 | (1) |

| CH4 + CO2 -> 2CO + 2H2 | (2) |

Далее, на линии, ответвляющейся от магистральной трубы, которая соединяет установку 20 удаления CO2 или газожидкостной сепаратор 18 с барботажной реакторной колонной 30, предусмотрен аппарат 26 отделения водорода. Этот аппарат 26 отделения водорода может состоять, например, из устройства КЦА водорода (короткоцикловой адсорбции), в котором осуществляется адсорбция и десорбция водорода с использованием разности давления. Это устройство КЦА водорода содержит адсорбенты (цеолитный адсорбент, активированный уголь, окись алюминия, силикагель и т.д.) с множеством адсорбционных колонок (не показаны), которые установлены параллельно. Путем последовательного повторения процессов, включающих повышение давления, адсорбцию, десорбцию (снижение давления) и продувку водородом каждой из адсорбционных колонок, в реактор может непрерывно подаваться высокочистый (например, чистотой примерно 99,999%) газообразный водород, отделенный от синтез-газа.

Кроме того, способ отделения газообразного водорода в аппарате 26 отделения водорода не ограничен примером способа короткоцикловой адсорбции в вышеуказанном устройстве КЦА водорода. Например, это может быть способ адсорбции на сплаве-аккумуляторе водорода, способ мембранного отделения или их комбинация.

Далее будет описана установка 5 синтеза ФТ. Установка 5 синтеза ФТ включает в основном, например, барботажную реакторную колонну 30, газожидкостной сепаратор 34, сепаратор 36, газожидкостной сепаратор 38 и первую ректификационную колонну 40. В барботажной реакторной колонне 30 проводится реакция синтеза ФТ с участием синтез-газа, полученного в вышеуказанной установке 3 для производства синтез-газа, т.е. газообразного моноксида углерода и газообразного водорода, с получением жидких углеводородов. Газожидкостной сепаратор 34 разделяет воду, циркулирующую в и нагреваемую теплопереносом от трубы 32, находящейся в барботажной реакторной колонне 30, на пар (пар среднего давления) и жидкость. Сепаратор 36 соединен с центральной частью барботажной реакторной колонны 30 и разделяет катализатор и жидкий углеводородный продукт. Газожидкостной сепаратор 38 соединен с верхней частью барботажной реакторной колонны 30 и охлаждает непрореагировавший синтез-газ и газообразный углеводородный продукт. Первая ректификационная колонна 40 отгоняет жидкие углеводороды, поступающие через сепаратор 36 и газожидкостной сепаратор 38 из барботажной реакторной колонны 30, очищает и разделяет жидкие углеводороды на отдельные продуктовые фракции в соответствии с температурами кипения.

Между тем, барботажная реакторная колонна 30, являющаяся примером реактора, который превращает синтез-газ в жидкие углеводороды, действует как реактор, который производит жидкие углеводороды из синтез-газа по реакции синтеза ФТ. Эта барботажная реакторная колонна 30 состоит, например, из барботажной реакторной колонны с суспендированным слоем катализатора, причем суспензия, состоящая из катализатора и средней нефтяной фракции, находится внутри колонны. Эта барботажная реакторная колонна 30 производит жидкие углеводороды из синтез-газа по реакции синтеза ФТ. Подробнее, в этой барботажной реакторной колонне 30 синтез-газ как источник газа поступает в виде пузырьков с диспергирующей тарелки внизу барботажной реакторной колонны 30 и проходит через суспензию, состоящую из катализатора и средней нефтяной фракции, и в состоянии взвеси газообразный водород и газообразный моноксид углерода вступают в реакцию синтеза на катализаторе, как показано в следующей формуле (3) химической реакции.

| 2nH2+nCO->(-CH2-)n+nH2O | (3) |

Так как эта реакция синтеза ФТ является экзотермической реакцией, принята барботажная реакторная колонна 30, которая представляет собой реактор типа теплообменника, внутри которого расположена теплообменная труба 32, так что, например, вода (BFW: вода для подпитки котла) подается как хладагент, чтобы теплоту вышеуказанной реакции синтеза ФТ можно было извлечь как пар среднего давления путем теплообмена между суспензией и водой.

Наконец, будет описана установка 7 обогащения. Установка 7 обогащения включает, например, реактор 50 гидрокрекинга парафинового компонента, реактор 52 гидроочистки фракции керосина и газойля, реактор 54 гидроочистки фракции нафты, газожидкостные сепараторы 56, 58 и 60, вторую ректификационную колонну 70 и стабилизатор 72 нафты. Реактор 50 гидрокрекинга парафинового компонента соединен с нижней частью первой ректификационной колонны 40. Реактор 52 гидроочистки фракции керосина и газойля соединен с центральной частью первой ректификационной колонны 40. Реактор 54 гидроочистки фракции нафты соединен с верхней частью первой ректификационной колонны 40. Предусмотрены газожидкостные сепараторы 56, 58 и 60 для реакторов гидрогенизации 50, 52 и 54 соответственно. Вторая ректификационная колонна 70 очищает и разделяет жидкие углеводороды, поступающие с газожидкостных сепараторов 56 и 58, в соответствии с точками кипения. Стабилизатор 72 нафты отгоняет жидкие углеводороды фракции нафты, поступающие из газожидкостного сепаратора 60 и второй ректификационной колонны 70. Таким образом, стабилизатор 72 нафты отбрасывает компоненты легче бутана в газ, сжигаемый в факеле (отходящий газ), и отделяет и извлекает компоненты с углеродным числом пять или выше как продуктовую нафту. Этот стабилизатор 72 нафты выполнен как пример ректификационной колонны по настоящему варианту осуществления (ректификационная колонна, которая отводит отходящие газы (с углеродным числом ниже пяти)), которая ректифицирует жидкие углеводороды, чтобы отделить жидкое топливо с углеродным числом, имеющим заданное значение или выше; ее детали будут описаны ниже.

Далее будет описан процесс синтеза жидкого топлива из природного газа (процесс ГВЖ) в системе 1 синтеза жидкого топлива, имеющей вышеуказанную структуру.

Природный газ (основным компонентом которого является CH4) является углеводородным сырьем, поставляемым в систему 1 синтеза жидкого топлива из внешнего источника снабжения природным газом (не показан), такого, как месторождение природного газа или завод природного газа. Вышеуказанная установка 3 производства синтез-газа преобразует этот природный газ с получением синтез-газа (смесь газов, содержащая в качестве основных компонентов газообразный моноксид углерода и газообразный водород).

Конкретнее, сначала вышеуказанный природный газ подается в реактор 10 обессеривания вместе с газообразным водородом, отделенным в аппарате 26 отделения водорода. Реактор 10 обессеривания гидрогенизирует и обессеривает серный компонент, содержащийся в природном газе, с помощью ZnO-катализатора и используя газообразный водород. Благодаря предварительному обессериванию природного газа таким способом можно предотвратить снижение из-за серы активности катализатора, использующегося в аппарате 12 риформинга, барботажной реакторной колонне 30 и т.д.

Природный газ (может также содержать диоксид углерода), обессеренный таким способом, подается в аппарат 12 риформинга после смешения обессеренного природного газа с газообразным диоксидом углерода (CO2), поступающим с источника снабжения диоксидом углерода (не показан), и паром, образованным в бойлере 14 с нагревом отходящим теплом. Аппарат 12 риформинга преобразует природный газ, используя диоксид углерода и пар, в высокотемпературный синтез-газ, содержащий в качестве основных компонентов газообразный моноксид углерода и газообразный водород, путем вышеуказанного процесса риформинга паром и газообразным диоксидом углерода. Одновременно, аппарат 12 риформинга снабжается, например, топливным газом для горелки, расположенной в аппарате 12 риформинга, и воздухом, и теплота, требующаяся для вышеуказанной реакции риформинга паром и CO2, являющейся эндотермической реакцией, обеспечивается теплотой сгорания топливного газа в горелке.

Высокотемпературный (например, 900°C, 2,0 МПа изб.) синтез-газ, полученный в аппарате 12 риформинга этим способом, подается в бойлер 14 с нагревом отходящим теплом и охлаждается в результате теплообмена с водой, которая циркулирует в бойлере 14 с нагревом отходящим теплом (например, 400°C), тем самым сбрасывая и регенерируя тепло. Одновременно вода, нагретая синтез-газом в бойлере 14 с нагревом отходящим теплом, подается в газожидкостной сепаратор 16. Из этого газожидкостного сепаратора 16 газообразный компонент подается в аппарат 12 риформинга или на другие внешние устройства в виде пара высокого давления (например, от 3,4 до 10,0 МПа изб.), а вода как жидкий компонент возвращается в бойлер 14 с нагревом отходящим теплом.

Между тем синтез-газ, охлажденный в бойлере 14 с нагревом отходящим теплом, подается в абсорбционную колонну 22 установки 20 удаления CO2 или в барботажную реакторную колонну 30 после того, как сконденсированные компоненты отделены и удалены из синтез-газа в газожидкостном сепараторе 18. Абсорбционная колонна 22 поглощает газообразный диоксид углерода, содержащийся в синтез-газе, в циркулирующий абсорбент, чтобы отделить газообразный диоксид углерода от синтез-газа. Абсорбент, содержащий газообразный диоксид углерода в этой абсорбционной колонне 22, вводится в регенерационную колонну 24, где абсорбент, содержащий газообразный диоксид углерода, нагревается и подвергается десорбционной обработке, например паром, и полученный в результате десорбции газообразный диоксид углерода подается в аппарат 12 риформинга из регенерационной колонны 24 и используется повторно для вышеуказанной реакции риформинга.

Синтез-газ, полученный таким способом в установке 3 производства синтез-газа, подается в барботажную реакторную колонну 30 вышеуказанной установки 5 синтеза ФТ. Одновременно соотношение между компонентами синтез-газа, подаваемого в барботажную реакторную колонну 30, корректируется до соотношения (например, H2:CO=2:1 (мольное отношение)), подходящего для реакции синтеза ФТ. Кроме того, давление синтез-газа, подаваемого в барботажную реакторную колонну 30, повышается (например, до 3,6 МПа изб.), чтобы подходить для реакции синтеза ФТ, компрессором (не показан), предусмотренным в трубе, которая соединяет установку 20 удаления CO2 с барботажной реакторной колонной 30.

Кроме того, часть синтез-газа, газообразный диоксид углерода из которого был отделен в вышеуказанной установке 20 удаления CO2, также подается в аппарат 26 отделения водорода. Аппарат 26 отделения водорода отделяет газообразный водород, содержащийся в синтез-газе, путем адсорбции и десорбции (КЦА водорода), используя разницу давлений, как описано выше. Этот отделенный водород непрерывно подается из газгольдера (не показан) и т.п. через компрессор (не показан) на различные реакционные устройства в системе 1 синтеза жидкого топлива, использующие водород (например, реактор 10 обессеривания, реактор 50 гидрокрекинга парафинового компонента, реактор 52 гидроочистки фракции керосина и газойля, реактор 54 гидроочистки фракции нафты и т.д.), в которых проводятся заданные реакции, использующие водород.

Далее, вышеуказанная установка 5 синтеза ФТ производит жидкие углеводороды по реакции синтеза ФТ из синтез-газа, полученного в вышеуказанной установке 3 производства синтез-газа.

Конкретно, синтез-газ, полученный в вышеуказанной установке 3 производства синтез-газа, втекает в барботажную реакторную колонну 30 снизу реактора 30, и течет вверх через взвешенный слой катализатора, находящийся в барботажной реакторной колонне 30. Одновременно, в барботажной реакторной колонне 30 моноксид углерода и газообразный водород, которые содержатся в синтез-газе, реагируют друг с другом по реакции синтеза ФТ, давая таким образом углеводороды. Кроме того, вода, циркулирующая по теплообменной трубе 32 в барботажной реакторной колонне 30 во время этой реакции синтеза, удаляет теплоту реакции синтеза ФТ, и вода, нагретая этим теплообменом, испаряется в пар. Что касается этого водяного пара, вода, отделенная в газожидкостном сепараторе 34, возвращается в теплообменную трубу 32, а пар подается во внешнее устройство как пар среднего давления (например, от 1,0 до 2,5 МПа изб.).

Жидкие углеводороды, синтезированные таким способом в барботажной реакторной колонне 30, отбираются с центральной части барботажной реакторной колонны 30 и вводятся в сепаратор 36. Сепаратор 36 разделяет введенные жидкие углеводороды на катализатор (твердый компонент) в извлеченной суспензии и жидкий компонент, содержащий жидкий углеводородный продукт. Часть отделенного катализатора подается в барботажную реакторную колонну 30, а жидкий компонент из нее подается в первую ректификационную колонну 40. Сверху барботажной реакторной колонны 30 непрореагировавший синтез-газ и газообразный компонент синтезированных углеводородов вводятся в газожидкостной сепаратор 38. Газожидкостной сепаратор 38 охлаждает эти газы и затем разделяет некоторую часть сконденсированных жидких углеводородов, чтобы ввести их в первую ректификационную колонну 40. Между тем газообразный компонент, отделенный в газожидкостном сепараторе 38, непрореагировавшие синтез-газы (CO и H2) подаются в низ барботажной реакторной колонны 30 и используются повторно для реакции синтеза ФТ. Кроме того, отходящий газ (факельный газ), отличный от продуктов, который содержит в качестве основного компонента газообразные углеводороды с низким углеродным числом (С4 или меньше), вводятся во внешнюю установку сжигания (не показана) через первое устройство охлаждения 80 (детали которого будут описаны позднее), сжигается там и затем выбрасывается в атмосферу.

Далее, первая ректификационная колонна 40 нагревает жидкие углеводороды (углеродные числа которых разные), поступающие через сепаратор 36 и газожидкостной сепаратор 38 из барботажной реакторной колонны 30, как описано выше, для фракционной отгонки жидкого углеводорода, используя разницу в температурах кипения. Таким образом, первая ректификационная колонна 40 очищает и разделяет жидкие углеводороды на фракцию нафты (точка кипения которой ниже примерно 315°C), фракцию керосина и газойля (точка кипения которой составляет примерно от 315 до 800°C) и парафиновый компонент (точка кипения которого выше примерно 800°C). Жидкие углеводороды (главным образом, С21 или выше) как парафиновый компонент, отбираемый снизу первой ректификационной колонны 40, переводятся в реактор 50 гидрокрекинга парафинового компонента, жидкие углеводороды (в основном C11-С20) как фракция керосина и газойля, отобранная с центральной части первой ректификационной колонны 40, переводятся в реактор 52 гидроочистки фракции керосина и газойля, а жидкие углеводороды (в основном C5-C10) как фракция нафты, отобранная с верхней части первой ректификационной колонны 40, переводится в реактор 54 гидроочистки фракции нафты.

Реактор 50 гидрокрекинга парафинового компонента гидрокрекирует жидкие углеводороды как парафиновый компонент с большим углеродным числом (приблизительно С21 или выше), который поступил с нижней части первой ректификационной колонны 40, используя газообразный водород, поступающий с вышеуказанного аппарата 26 отделения водорода, чтобы уменьшить углеродное число до менее С20. В этой реакции гидрокрекинга, использующей катализатор и тепло, образуются углеводороды с низким углеродным числом и низким молекулярным весом путем разрыва C-C связей углеводородов с большим углеродным числом. Продукт, содержащий жидкие углеводороды, гидрокрекированные в этом реакторе 50 гидрокрекинга парафинового компонента, разделяется на газ и жидкость в газожидкостном сепараторе 56, причем жидкие углеводороды переводятся оттуда во вторую ректификационную колонну 70, а газообразный компонент (включая газообразный водород) переводится в реактор 52 гидроочистки фракции керосина и газойля и реактор 54 гидроочистки фракции нафты.

В реакторе 52 гидроочистки фракции керосина и газойля проводится гидроочистка жидких углеводородов (приблизительно C11-С20) как фракции керосина и газойля, имеющих приблизительно среднее углеродное число, которые поступили с центральной части первой ректификационной колонны 40, используя газообразный водород, подаваемый через реактор 50 гидрокрекинга парафинового компонента из аппарата 26 отделения водорода. Эта реакция гидроочистки является реакцией, которая добавляет водород к ненасыщенным связям вышеуказанных жидких углеводородов, чтобы насытить жидкие углеводороды и образовать линейные насыщенные углеводороды. В результате продукт, включающий гидроочищенные жидкие углеводороды, разделяется в газожидкостном сепараторе 58 на газ и жидкость, причем жидкие углеводороды переводятся во вторую ректификационную колонну 70, а газообразный компонент (включая газообразный водород) используется повторно для вышеуказанной реакции гидрогенизации.

В реакторе 54 гидроочистки фракции нафты проводится гидроочистка жидких углеводородов (приблизительно C10 или ниже) как фракции нафты с низким углеродным числом, которая поступила с верхней части первой ректификационной колонны 40, используя газообразный водород, поступающий через реактор 50 гидрокрекинга парафинового компонента из аппарата 26 отделения водорода. В результате продукт, содержащий гидроочищенные жидкие углеводороды, разделяется на газ и жидкость в газожидкостном сепараторе 60, причем жидкие углеводороды переводятся в стабилизатор 72 нафты, а газообразный компонент (включая газообразный водород) используется повторно для вышеуказанной реакции гидрогенизации.

Далее, вторая ректификационная колонна 70 отгоняет жидкие углеводороды, подаваемые с реактора 50 гидрокрекинга парафинового компонента и реактора 52 гидроочистки фракции керосина и газойля, как описано выше. Таким образом, вторая ректификационная колонна 70 очищает и разделяет жидкие углеводороды на фракцию нафты (точка кипения которой ниже примерно 315°C) с углеродным числом 10 или меньше, керосин (точка кипения которого составляет примерно от 315 до 450°C) и газойль (точка кипения которого составляет примерно от 450 до 800°C). Газойль отбирается с нижней части второй ректификационной колонны 70, а керосин отбирается с ее центральной части. Между тем, газообразный углеводород с углеродным числом 10 или выше отбирается сверху второй ректификационной колонны 70 и подается на стабилизатор 72 нафты.

Кроме того, стабилизатор 72 нафты отгоняет углеводороды с углеродным числом 10 или меньше, которые поступили с вышеуказанного реактора 54 гидроочистки фракции нафты и второй ректификационной колонны 70. Тем самым, стабилизатор 72 нафты очищает и отделяет нафту (C5-C10) как продукт. В соответствии с этим с нижней части стабилизатора 72 нафты отбирается высокочистая нафта. Между тем, отходящий газ (факельный газ), отличный от продуктов, который содержит в качестве основного компонента углеводороды с углеродным числом ниже или равным заданному значению (меньше или равно С4), отводится сверху стабилизатора 72 нафты. Далее, отходящий газ вводится во внешнюю установку сжигания (не показана) через второе устройство охлаждения 82 (его детали будут описаны позднее), сжигается в ней и затем выбрасывается в атмосферу.

До сих пор описывался способ (способ ГВЖ) в системе 1 синтеза жидкого топлива. Благодаря способу ГВЖ природный газ можно легко и экономично превратить в чистое жидкое топливо, такое как высокочистая нафта (C5-C10: прямогонный бензин), керосин (C11-С15: керосин) и газойль (C16-С20: газойль). Кроме того, в настоящем варианте осуществления в аппарате 12 риформинга принят вышеуказанный способ риформинга паром и газообразным диоксидом углерода. Таким образом, имеются те преимущества, что можно эффективно использовать диоксид углерода, содержащийся в природном газе, который будет применяться как сырье, соотношение между компонентами (например, мольное отношение H2:CO = 2:1) синтез-газа, подходящее для вышеуказанной реакции синтеза ФТ, можно эффективно получить за одну реакцию в аппарате 12 риформинга, и устройство регулирования концентрации водорода и т.п. не нужно.

Между тем, в вышеуказанной системе 1 синтеза жидкого топлива отходящие газы, отводимые через газожидкостной сепаратор 38 сверху барботажной реакторной колонны 30, или отходящие газы, отводимые сверху стабилизатора 72 нафты, представляют собой в основном газообразные углеводороды с углеродным число С4 или ниже, которые не могут использоваться в продуктах. Однако в отходящих газах содержатся, например, в концентрации 2% или более (по меньшей мере от продуктов конверсии), углеводороды с углеродным числом С5 или выше, которые могут использоваться в продуктовой нафте. Обычно, так как газообразные углеводороды, которые могут использоваться в таких продуктах, также сжигается в установке сжигания и выбрасываются, это является фактором снижения выхода продукта, приводящим к повышению количества выбросов CO2 в атмосферу.

Поэтому в настоящем варианте осуществления, чтобы извлечь углеводороды выше указанного углеродного числа (C5 или более), которые могут использоваться в продуктах, из углеводородов, содержащихся в отходящих газах, предусмотрено, как показано на фиг.1, первое устройство охлаждения 80 и второе устройство охлаждения 82, которые охлаждают отходящие газы, соответственно на трубе 39, идущей сверху барботажной реакторной колонны 30, и на трубе 73, идущей сверху стабилизатора 72 нафты.

С обращением к фиг. 2 и 3 будет подробно описано извлечение продуктов из отходящих газов с использованием первого устройства охлаждения 80 и второго устройства охлаждения 82 (далее они могут просто называться обобщенно "устройства охлаждения 80 и 82"). Фиг.2 и 3 являются, соответственно, блок-схемами, показывающими принципы извлечения отходящих газов в системе 1 синтеза жидкого топлива при использовании хладагента с установки 90 производства СПГ (сжиженного природного газа) или установки 100 для производства природного газа по настоящему варианту осуществления. Кроме того, на фиг.2 и 3 для удобства описания показаны основные компоненты системы 1 синтеза жидкого топлива с фиг.1, а изображение некоторых компонентов опущено.

В примере, показанном на фиг.2, вышеуказанная система 1 синтеза жидкого топлива (установка ГВЖ) предусмотрена рядом с установкой 90 производства СПГ (завод по производству СПГ), установленной, например, на территориях (страны, экспортирующие природный газ, такие как Ближний Восток), где существуют месторождения 91 газа. В случае с фиг.2 природный газ, добытый из газового месторождения 91, подается в систему 1 синтеза жидкого топлива как источник газа.

Установка 90 для производства СПГ 90 является оборудованием, которое охлаждает природный газ, добытый на газовом месторождении 91, чтобы получить СПГ. Эта установка 90 для производства СПГ включает теплообменник 92, который сжижает природный газ, источник 34 снабжения хладагентом, который подает хладагент на теплообменник 92, и бак 96 для СПГ, в котором хранится СПГ. В такой установке 90 для производства СПГ природный газ с газового месторождения и хладагент из источника 94 снабжения хладагентом подаются в теплообменник 92, и в теплообменнике 92 происходит теплообмен между природным газом и хладагентом для охлаждения природного газа до ультранизких температур (примерно -162°C или ниже) и превращения его в СПГ. Этот СПГ хранится в баке 96 для С